PCB钻孔用涂胶铝基盖板的制备及其性能分析

周 虎 陈 建 黄昭政

(湖南科技大学化学化工学院,湖南 湘潭 411201)

罗小阳 唐甲林 秦先志

(深圳市柳鑫实业有限公司, 广东 深圳 518107)

PCB(Printed Circuit Board)是印制电路板的简称[1]。印刷电路板是组装电子零件用的基板,是在通用基材上按预定设计形成点间连接及印制元件的印制板。PCB是电子产品的关键电子互连件,有“电子产品之母”之称[2]。PCB在实际应用时,由于走线、结构、过电流等的需要,需要进行钻孔操作。为了保护PCB板材,以及提高钻孔的定位精度,往往需要在PCB钻孔时,放上一层盖板材料[3]。

目前,国内大部分生产的盖板为热固性的酚醛树脂板,这类盖板技术成熟,在一定程度上能够满足常规的钻孔要求,是市场上主流的产品[4]。然而,随着PCB高度致密化的发展及对可靠性要求的不断提高,这类酚醛树脂盖板由于本身结构性能上的特点,已经不能够满足这些高、精、尖类PCB产品的钻孔需要[5]。发展新型的性能优越、成本合理、能够满足高端PCB钻孔需要的盖板成为了盖板生产企业的重要研究目标[6]。

本研究主要使用聚乙二醇(PEG)、聚环氧乙烷(PEO)、粘结树脂等为基本涂层材料,以铝箔为基材,制备高性能的PCB钻孔用铝基盖板材料。通过对所制备的PCB铝基盖板的基本性能进行了分析和测试,初步推断该铝基盖板有望在提高钻孔精度、延长钻头使用寿命、PCB钻孔后易于清洗等方面发挥其优异的性能。目前,国内对PCB钻孔用高性能铝基盖板的研究较少,且市场上没有国内自主开发的成熟产品,本研究有望为国内PCB钻孔向高精度方向发展提供技术保障。

1 实验部分

1.1 主要试剂

PEG (分子量4000,6000,10000,20000),天津科密欧化学试剂有限公司;PEO(分子量50000),吉林环球精细化工有限公司、流平剂(德国明凌公司)、蜡乳液(美国麦可门有限公司)、水性粘结树脂,实验室自制;铝箔,深圳市柳鑫实业有限公司提供。

1.2 实验方法

本实验的方法如下:

(1)按照一定比例称取PEG、PEO、水溶性粘结树脂、蒸馏水等,混合并充分搅拌使PEG和PEO溶解,得到混合溶液;

(2)在(1)配好的溶液中加入一定量的助剂(流平剂、蜡乳液等),搅拌使其与溶液充分混合均匀,静置消泡后即得涂层胶液;

(3)将配好的涂层胶液利用辊涂机涂覆于铝箔上,将涂覆有胶液的铝箔一起送入干燥箱内干燥,控制好干燥时间,待干燥完毕即得PCB钻孔用铝基盖板;

(4)对PCB钻孔用铝基盖板的形貌、热熔性、水溶性、钻孔精度等基本性能进行测试和分析。

1.3 仪器分析

产品的表面和截面形貌分析采用日本JEOL公司扫描电子显微镜进行观察。具体分析涂层的表面平整度,截面形貌结构等。为了便于观察,涂层表面进行喷金处理,根据需要选择一定的放大倍数。

涂层的吸热性能以及相转变温度采用德国NETZSCH公司200PC型DSC(Differential Scanning Calorimetry)热分析仪测试,氮气气氛,样品重5 mg~ 10 mg,温度区间为-50℃ ~ 200℃,升温速率5 ℃/min,用液氮进行降温。为了消除样品的热历史,DSC分析曲线均采用第二次的升温曲线。

1.4 钻孔性能测试

测试产品的钻孔性能时,实验钻孔直径为0.25 mm;叠数为1pcs /stack;测试板料为S1000-2,板厚为1.9 mm;测试机为日本Hitachi公司,转速为160 kr/min,分三步钻。所测试的产品厚度为0.1 mm,涂层厚度为35 μm±5 μm。

2 结果与讨论

性能是应用的关键。只有性能优良的铝基盖板,才能在PCB钻孔领域得到广泛的应用。因此,我们对所制备的PCB钻孔用铝基盖板的基本性能进行了初步分析。

2.1 产品涂层表面形貌分析

扫描电子显微镜已广泛用于材料科学(金属材料、非金属材料、纳米材料)、冶金、工业生产中的产品质量鉴定及生产工艺控制等。因此,本研究采用SEM对产品的表面和截面的形貌进行了初步分析。

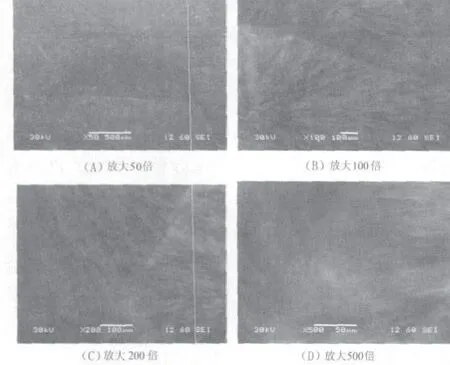

产品的表面形貌如图1中的A、B、C、D所示,其中A、B、C、D分别为放大50倍,100倍,200倍,500倍的形貌图。为了便于观察,样品的表层在测试前进行了喷金处理。由图1分析可以看出,产品涂层的表面较为平整,这样有利于提高打孔的精度和提高钻孔的使用寿命。

2.2 产品涂层截面形貌分析

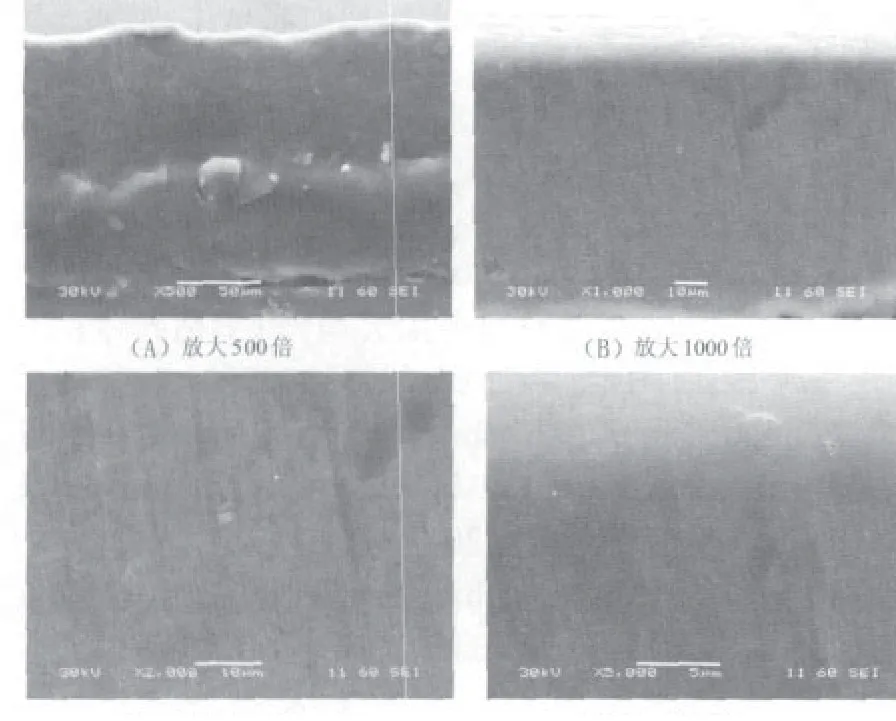

采用扫描电子显微镜(SEM)对产品的截面形貌也进行分析,以确定铝箔上的涂层的兼容性和结构特征。具体如图2所示。

图1 产品涂层表面形貌

图2 产品涂层截面形貌

从图2中的A图可以看出,产品的涂层与铝箔结合较为紧密,没有明显的界面存在,这说明涂层中所用粘合剂对铝箔的结合力较强 。同时,从B、C、D图可以看出,铝箔的表面仅具有一个比较均匀的涂层,这说明涂层中粘合剂成分和润滑剂成分相容性好,无明显的相分离结构。这样,在利用该盖板进行钻孔时,涂层可以起到固定钻头位置和降低钻头温度的双重作用。

2.3 产品的吸热性能分析

通过对产品的DSC分析,可以确定有效成分的熔点和分解温度等,这样就可以确定涂层的吸热性能以及涂层对钻孔的降温作用。

从DSC分析可以看出,在升温曲线上,涂层出现了一个结晶熔融峰,这说明涂层中含有常温结晶的物质,即实验中采用的不同分子量的PEG(PEO),且两种物质具有良好的兼容性。此外,熔融温度在65 ℃左右,可以推测PEG的熔融转变是一个吸收热量的过程,在使用盖板进行钻孔时,PEG的熔化可以带走钻头大量的热量,从而降低钻头的温度,降低断钻率。另一方面,PEG在熔化后变成液体会对钻头起到润滑作用。因此,可以推测产品中含有的两种PEG(PEO)可对钻头起到润滑和降低温度的双重作用。

图3 产品涂层的DSC分析

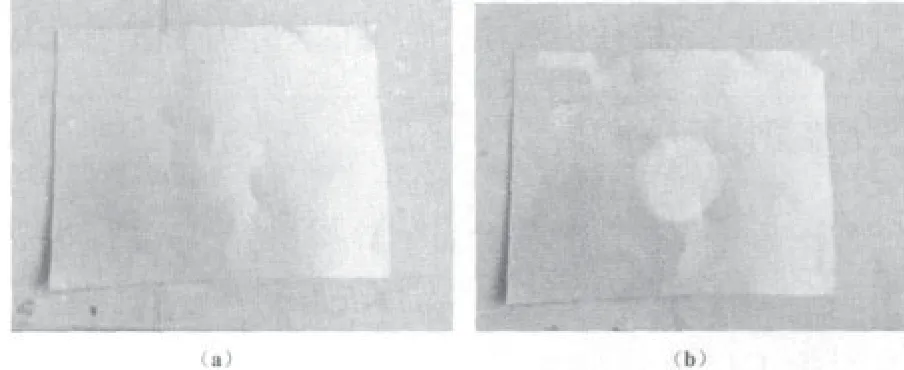

2.4 产品涂层水溶性测定

通过对产品涂层的水溶性分析,可以得到水对产品涂层的溶解性能。具体测试结果如图4(a)和(b)所示。图4(a)为未经处理的PCB钻孔用铝基盖板形貌,图4(b)为PCB钻孔用铝基盖板涂层上滴加水后所得形貌。

图4 产品的水溶性分析

由图4(a)和(b)的对比分析可知,当滴加水之后,产品表面立即变白。可见,水已经开始浸入涂层里。用玻璃棒在滴水的涂层上轻轻搅动,此时滴加水的涂层犹如粘稠的液体一般(如图(b)中间白色区域所示)。由此可见,所制得的PCB铝基盖板的涂层具有较好的水溶性。这样,利用PCB铝基盖板在钻孔时,即使残留一部分涂层渣屑于PCB板孔内,也容易用水冲洗去除。

2.5 产品钻孔性能分析

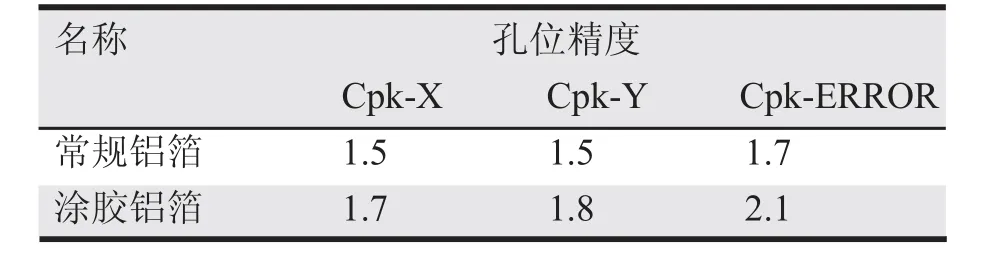

由以上分析可以看出,所制备的涂胶铝箔的基本性能已经完全满足了PCB钻孔用盖板的要求。因此,我们对PCB钻孔用铝基盖板的钻孔性能进一步进行了分析和测试。从测试结果初步判断使用涂胶铝箔钻孔比常规铝片断刀率较低,且磨损不严重。另外,还对涂胶铝箔在钻孔精度方面与常规铝箔进行了对比测试,表1为涂胶铝箔钻孔精度分析,其中Cpk(Complex Process Capability Index 的缩写)是现代企业用于表示制程能力的指标,Cpk值越大表示品质越佳。

表1 产品钻孔性能分析

从表1分析可以看出,涂胶铝箔和常规铝箔的定位精度均可以满足钻孔的要求(孔位精度均大于1.33),但涂胶铝箔(厚度0.1 mm)在孔位精度方面优于常规铝箔(厚度为0.07 mm)。可见,涂胶铝箔在断刀率,孔位精度等方面均要优于常规铝箔,这主要是因为涂胶铝箔的涂层具有固定钻头,润滑钻头和降低钻头温度的多重效果。

3 结论

(1)通过SEM对产品的表面和截面的形貌分析发现:产品涂层的表面相对平整,有利于提高钻孔的精度和提高钻头的使用寿命;产品的涂层与铝箔结合较为紧密,没有明显的界面存在,且涂层中粘合剂成分和润滑剂成分相容性好,无明显的相分离结构。

(2)由DSC分析可知,铝基盖板涂层的吸热性能良好,有利于在打孔时带走钻头的部分热量,降低钻头的温度,保护钻头。同时,涂层的水溶性也较好,即使在钻孔时涂层中成分被钻头带入PCB板材,也容易用水冲洗掉。

(3)利用涂胶铝箔进行钻孔测试表明,由于涂胶铝箔的涂层中含有大量的具有固定钻头,润滑钻头和降低钻头温度的多重效果的树脂,使用涂胶铝箔钻孔比常规铝箔的断刀率要低,且磨损不严重;在孔位精度方面,也要优于常规铝片。

[1]金鸿, 陈森.印制电路技术[M].北京市:化学工业出版社, 2009:91-93.

[2]黄志东, 杨晓新, 林旭荣.PCB行业发展及对CCL的影响[J].覆铜板资讯, 2009, 5(1): 9.

[3]小松真也, 吉田太郎.钻孔用盖板[P].中国专利:200810187337.2,2008-12-26.

[4]湖南卓扬电路板材料有限公司.PCB钻孔专用密胺垫板[P].中国专利: CN200820093501.9, 2008.

[5]Shingo Kaburagi,Yoshikazu Uda,Susumu Takada.Entry boards for use in drilling small holes[P].US:2004/0023059 A1,2004.

[6]Shingo Kaburagi,Yoshikazu Uda,Susumu Takada.Entry boards for use in drilling small holes[P].US:6890664B2,2005.