提速铁路货车轴承的失效形式分析及对策

朱爱华,朱成九

(华东交通大学 a.机电工程学院; b.土建工程学院,南昌 330013)

随着铁路运输车辆的运行速度不断提高,铁路货车的构造速度达到120~160 km/h,载重也向70 t及以上发展。目前铁路货车轮对轴承型号主要有353130B,352226X2-2RZ等。据统计,货车提速后,轮对轴承的失效形式主要有内、外圈及滚动体的剥落,密封故障,保持架故障,辗皮及热变色,分别占故障轴承的66.29%,9.15%,8.26%,5.58%和3.79%,上述5大故障共占故障轴承的93.07%。所以对提速铁路货车轴承的失效影响因素进行分析并找出改进措施,对降低轮对轴承的故障率,保证铁路货车提速后运行的安全性具有现实意义。

1 轴承失效形式分析

1.1 剥落

剥落是轴承零件工作表面在高接触应力的循环作用下所产生的金属片状剥落现象[1-2],其具有一定的深度和面积,表面呈凹凸不平鳞状,且具有尖锐的沟角,通常呈现疲劳扩展特征的海滩状条纹。轴承剥落形式主要有条状剥落、点状剥落、片状剥落和块状剥落等[3]。

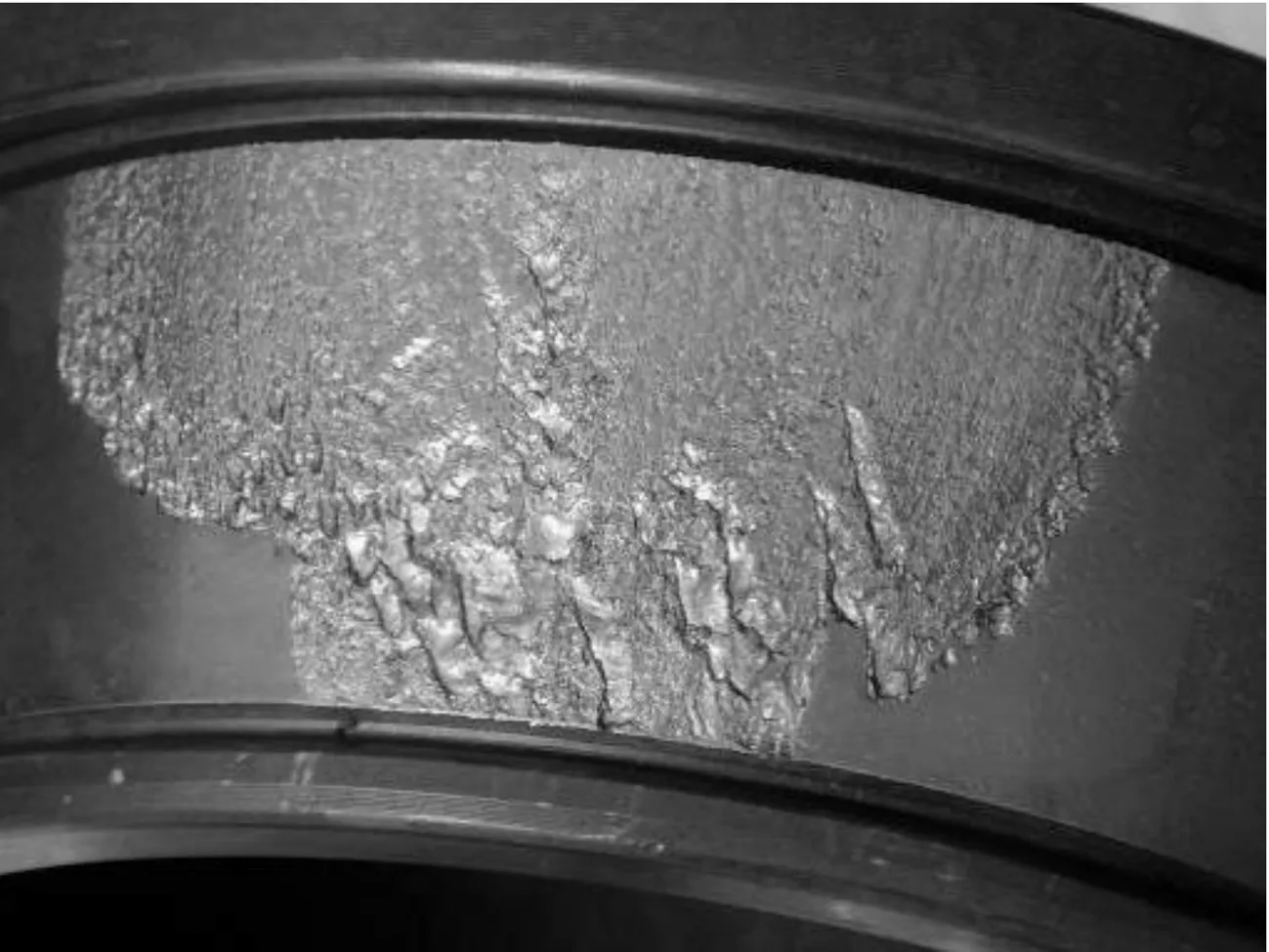

图1所示块状剥落的主要原因是轴承组件的原材料纯净度低。建议钢厂降低轴承钢中的氧含量,同时优化原材料冶炼中的脱氧方式。

图1 块状剥落

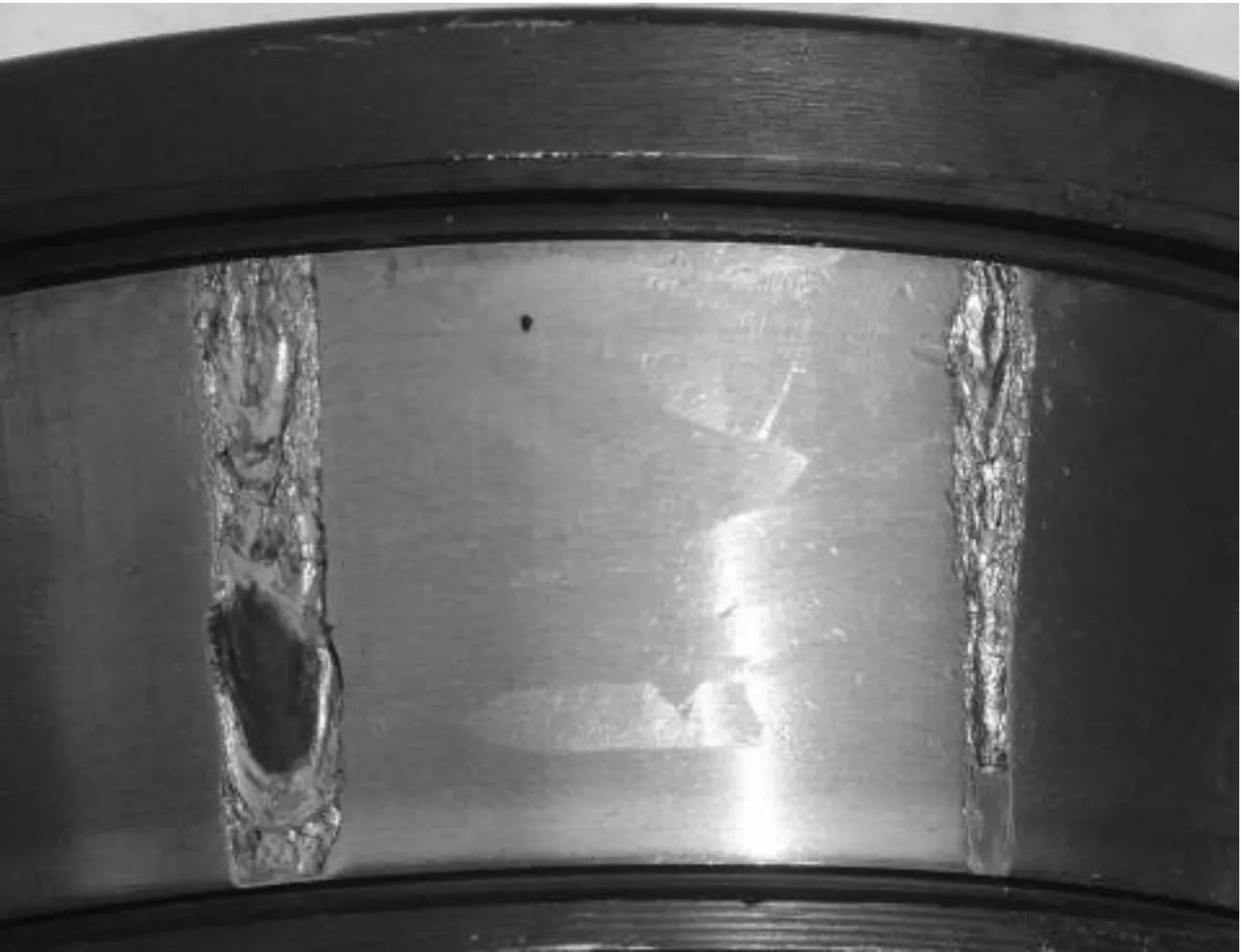

图2所示鱼鳞状剥落的主要原因是热处理工序控制不当,建议轴承制造单位对热处理关键工序进行有效控制。

图2 鱼鳞状剥落

图3所示规则的片状剥落的特征是滚道上的剥落面积较大且均匀,无明显剥落源,属于正常的滚动接触疲劳损坏,主要原因是载荷过大或外圈蠕动。

图3 规则的片状剥落

图4 所示不规则的片状剥落的特征是滚道上的剥落面积较大且形状不规则,运行时间短。主要原因是磷化腐蚀和锈蚀,建议轴承制造单位对磷化关键工序进行有效控制,并注意轮对及轴承的防护。

图4 不规则的片状剥落

图5所示压痕产生的条状剥落的特征是在压痕处有剥落,认为是轴承在运输或工作中受到高的接触载荷或异常冲击载荷,先在滚道上产生压痕,而后工作中在压痕处产生剥落。因此车辆造修单位应加强车轮踏面的检查,减少工作中车轮踏面擦伤或剥落。

图5 压痕产生的条状剥落

图6所示压装产生的多条条状剥落的特征是多条条状剥落与滚子的位置基本对应,认为是轴承压装中造成内、外圈及滚子产生接触应力,先在滚道上产生压痕,而后工作中在压痕处产生剥落。 建议车辆造修单位在轴承压装时,一要保证压力机活塞中心线与车轴中心线一致;二要边压装边旋转,旋转不灵活时应退下检查。

图6 压装产生的多条条状剥落

图7 所示条状片状混合剥落的特征是在条状剥落的周围存在片状剥落,认为是先形成了条状剥落,再在工作中形成片状剥落。

图7 条状片状混合剥落

图8 所示线状剥落的特征是在滚道上仅有一条很细的剥落,主要出现在滚子上,认为是原材料中存在原始裂纹引起,使用中在裂纹处出现剥落。因此轴承制造单位应加强对原材料的探伤检查。

图8 线状剥落

1.2 密封故障

密封故障主要表现形式为密封罩松动、摩擦(图9)、裂损(图10)及密封不良。

图9 密封摩擦

(1) 密封罩松动[4-7]主要原因是密封罩配合过盈量不足或组装过程中密封罩凸台被剪切。在密封压装时,密封罩外径与外圈牙口、外油封与密封罩的过盈量选配不足,会出现密封罩的扭矩不足,造成工作中密封罩或油封松动;当过盈量偏大时,组装密封罩时可能会由于压力过大而剪切密封罩凸台。因此轴承造修单位应按规定进行选配,保证配合过盈量符合要求,尤其是大修轴承。

图10 密封裂损

(2) 油封组装不当。在进行油封压装时,因设备调试、工装安装或人员操作不当,造成油封唇口翻卷或间隙不符合规定,造成工作中相互摩擦;或因密封罩组装机的压头位置不当造成组装密封罩时位置压偏的情况,此时极可能会发生一边的凸台被剪切,另一边密封罩压入偏深的情况。因此轴承造修单位应加强组装质量。

(3) 紧固轴承内圈的前盖和后挡护缘内径未补充加工、凹槽深度超限。352226X2-2RZ型轴承在装用迷宫式橡胶油封时,要求前盖和后挡的护缘内径应进行补充加工,安装密封座的凹槽深度要严格检查。但实际中护缘内径未补充加工、凹槽深度超限的前盖和后挡仍然存在,造成工作中外油封外端面与前盖和后挡内侧面相互摩擦。因此车辆造修单位应严格检查前盖和后挡护缘内径及凹槽深度。

(4) 在轴承检修拆罩、清洗等过程中装配过盈量小的油封组件被磕碰,使油封相对于密封罩发生移位。

(5) 工作中产生的异常冲击造成密封罩或油封窜出。车轮踏面擦伤或剥落产生的冲击会造成密封罩或油封窜出,车辆在运行过程中必然会有蛇行运动,蛇行运动产生的轴向力经过传递作用于承载鞍、轴承外圈。由于轴承有不超过0.75 mm的轴向游隙,因此,轴承及密封罩会有一定的轴向位移,特别是向外侧移动时,有可能由于轴向力过大出现间断的前盖与密封罩摩擦。因此车辆造修单位应加强车轮踏面的检查,避免工作中车轮踏面擦伤或剥落;保证密封罩与外油封的制造精度;严格执行组装技术要求,外油封、密封罩在装用前必须在轴承组装间内同温8 h以上,并认真进行外观质量检查;保证装配过盈量,内、外油封压装后必须使用油封组件检查装置检查其接触状态。

1.3 保持架故障

保持架裂损的主要原因有以下几个方面。

(1)轴承出现甩油[8-9]。若密封罩在安装中与外圈的配合过盈量不够,或者与外圈牙口结合的凸边被磨耗,将导致密封罩脱出,在运行或装卸过程中受到冲击将导致密封罩出现变形,而密封罩松动和变形会造成轴承出现甩油。甩油后会使轴承内部润滑效果降低,使滚子和保持架的摩擦和冲击力加大,从而导致保持架破损。

(2)车轮踏面出现擦伤和剥落。机车在制动过程中操作不当、同一列车制动机型号不同、闸瓦厚度磨耗超限、个别车辆缓解不良、空重车手把位置不正确等都将造成车轮踏面擦伤等缺陷,从而加大轮轨间的振动冲击,而此振动冲击力又与车辆的运行速度和载重量成正比,车辆运行速度越高,冲击力越大。货物超载越严重,轮轨间冲击力也就越大,而增大的轮轨间的振动冲击力将导致保持架破损。

(3)材质和制造质量不良。

(4)保持架受外力被损伤。

建议车辆造修单位应加强车轮踏面的检查,避免工作中车轮踏面擦伤或剥落;保持架制造单位要加强产品质量控制。

1.4 麻点及辗皮故障

麻点及辗皮故障如图11所示,主要出现在轴承内、外滚道面和滚子滚动面,尤以滚子滚动面上最为常见。麻点的形态特征是呈现黑色针状凹坑,有一定深度,个别存在或密集分布。辗皮则是在零件工作表面上呈现不规则形状的极薄的表面起皮或剥落现象。辗皮后的金属表面失去原有光泽,表面粗糙度增大。其主要原因是金属表面出现早期疲劳,由于滚动接触应力的作用,滑动摩擦会使金属次表层形成微裂纹,逐渐发展成凹坑状的微小剥落,以及产生极浅层的疲劳剥落;其他原因有材质热处理不良,润滑脂选择不当或润滑不良,过载应力作用等。建议轴承造修单位应严格执行注脂和匀脂工艺,在轴承压装后应对轮轴按规定进行跑合等。

图11 麻点及辗皮

1.5 热变色

热变色为由于温度升高致使零件表面产生氧化的现象,如图12所示。其常出现在轴承内、外滚道面和滚子滚动面,其变色部位局部或全部呈现淡黄色、黄色、棕红色、紫蓝色及蓝色。严重变色将导致表面硬度降低。主要原因有轴承润滑不良或油脂老化变质,密封结构选择不当,接触状态不良及工作中存在异常摩擦导致温度升高。因此轴承造修单位应淘汰接触式密封,采用Ⅳ型润滑脂,并严格执行注脂和匀脂工艺等。

图12 热变色故障

2 结束语

通过对提速铁路货车轮对轴承在实际工作中容易出现的剥落、密封罩松动及裂损等的失效原因进行分析,找出失效的影响因素,并有针对性地提出改进措施,从而延长轴承的使用寿命。造成货车轮对轴承失效的原因很多,有润滑不良、材质不良、污染、严重过载、装配不当、运输或装卸过程中发生的冲击和碰撞、使用和维护不当等。对失效的轴承,应该从设计、制造、装配、使用和维护各个阶段找寻原因,并采取相应对策,降低轮对轴承的故障率,从而保证铁路货车提速后运行的安全性。