大型轴承套圈高温渗碳工艺试验

尤绍军,孙茂林,杨春泉

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

1 概述

渗碳温度每提高50 ℃,渗碳速度可以提高近1倍,因此,对渗碳层较厚的大型轴承套圈、齿轮及齿轮轴等渗碳零件,适当提高渗碳温度,可以极大地缩短渗碳时间,提高渗碳效率,降低生产成本。但渗碳温度过高,易损坏渗碳炉和渗碳工装,垫伤渗碳零件,使渗碳零件晶粒粗大,力学性能降低。

文献[1]对高温渗碳技术进行了系统研究,结果表明,短时间高温渗碳(渗碳层深度不大于2 mm)不会使渗碳零件晶粒粗大,力学性能降低。长时间高温渗碳(渗碳温度高于1 000 ℃,渗碳层深度大于2 mm)会使渗碳零件晶粒稍许长大,但力学性能并未降低,经过1 000 ℃高温渗碳,850 ℃二次淬火和180 ℃回火后,所有钢种均保持细晶粒,力学性能不比常规渗碳低,许多数据甚至超过常规渗碳。而且可以极大地提高渗碳速度,节能、降耗,缩短生产周期[1]。

美国将高温渗碳技术列为21世纪热处理技术发展的重点项目,大力研究满足高于1 000 ℃渗碳要求的渗碳设备、碳势检测和控制技术。国外一些企业在对渗碳层深度要求较高的大型轴承套圈、齿轮和齿轮轴等零件渗碳时,广泛采用了渗碳温度970 ℃左右的普通高温渗碳,并开始采用1 000 ℃以上的真空和等离子高温渗碳。

国内一些企业,也在渗碳层深度要求较高的大型齿轮、齿轮轴等零件渗碳时,采用渗碳温度1 000 ℃以上的真空和等离子高温渗碳。而国内轴承企业没有大型真空和等离子渗碳炉,广泛使用的是最高渗碳温度为950 ℃的渗碳炉。大型轴承套圈渗碳时,采用渗碳温度950 ℃以下的普通渗碳,渗碳时间长,效率低,生产成本高。我公司最近使用的TLON RQD-160/200TL大型井式渗碳炉,该炉设计最高使用温度达1 050 ℃,理论上可以满足970 ℃左右的渗碳工艺要求。下面使用该炉进行970 ℃渗碳工艺的试验研究。

2 试验

2.1 试验设备

TLON RQD-160/200TL大型井式渗碳炉的功率为280 kW,最高使用温度1 050 ℃,最大装炉量6 500 kg,有效加热区Φ1 600 mm×2 000 mm。其配备的STANGE SE-607控制系统不仅可以对温度、碳势及渗碳工艺过程进行一体化可变程序控制,而且通过运算自动确定渗碳和扩散时间,可以很好地控制工件的表面碳浓度、渗碳层碳浓度分布及渗碳层深度,对任何一种新产品、新工艺,操作人员只需要输入目标温度、目标碳势和目标层深即可。采用氧探头和红外分析仪2套碳势检测系统,提高了碳势检测的准确性和可靠性。系统碳势控制精度可以达到±0.05%。本试验仅使用了红外分析仪测控系统。

2.2 试样和装炉方式

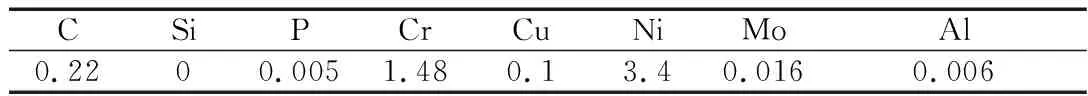

炉内装入2个试样(1#,2#),试样材料为G20Cr2Ni4A,化学成分见表1,试样尺寸(外径×高度)为Φ25 mm×30 mm。为了增加装炉量,炉内装入废套圈,废套圈垫垫片摞放在渗碳架上,试样用铁丝拴挂在套圈上,吊入炉内。

表1 试样化学成分(质量分数) %

2.3 试验方法

试验工艺流程:装炉→升温→渗碳→淬火→清洗→高温回火→二次淬火→低温回火。

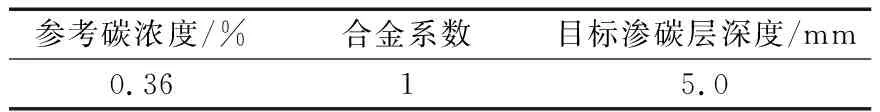

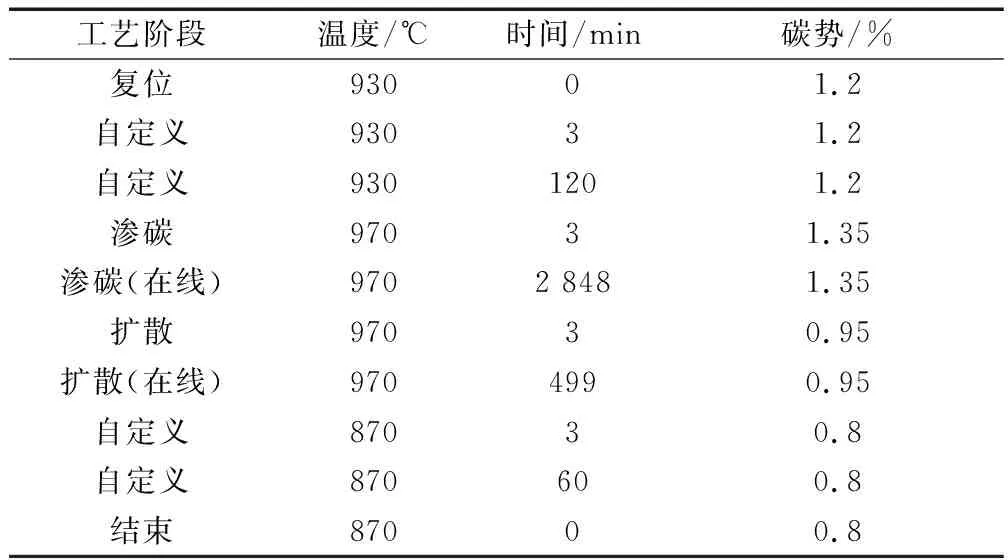

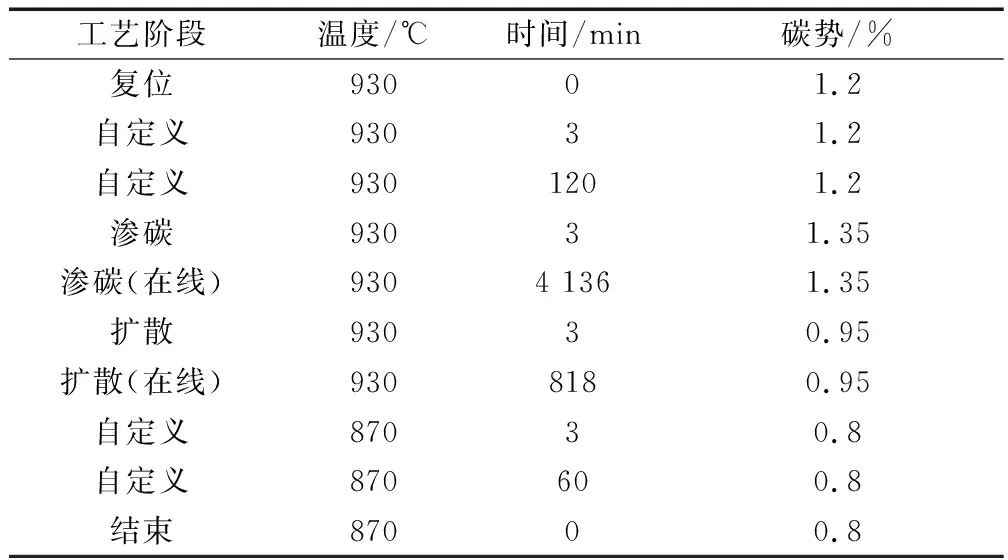

渗碳工艺额定值见表2;高温渗碳试验工艺见表3;正常渗碳工艺见表4。表3和表4内的渗碳和扩散时间通过运算自动确定。

表2 渗碳工艺额定值

表3 高温渗碳工艺

表4 正常渗碳工艺

高温回火:650 ℃×12 h,出炉空冷;二次淬火:800 ℃×0.6 h,出炉空冷;低温回火:160 ℃×3.0 h。

1#试样检验高温回火、二次淬火组织和硬度及硬度梯度;2#试样剥层检验碳浓度梯度。

2.4 试验结果及分析

(1)渗碳炉运行正常,无故障,证明可以满足970 ℃左右的渗碳工艺要求,渗碳架无明显的损坏,套圈端面有轻微垫伤。

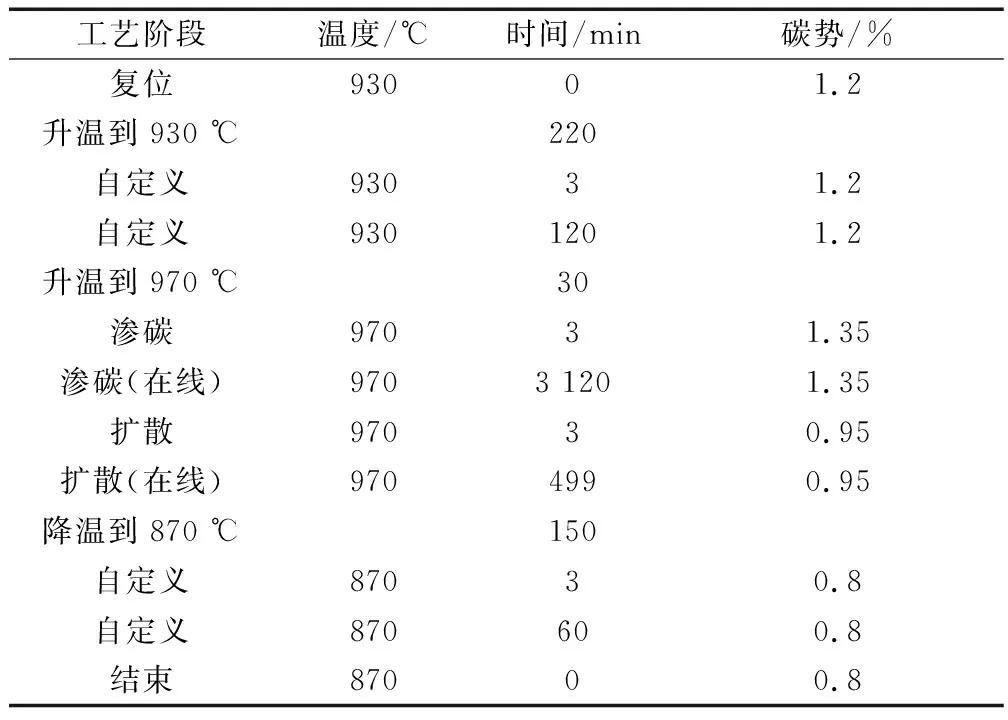

(2)实际的渗碳工艺过程见表5。

表5 实际高温渗碳工艺

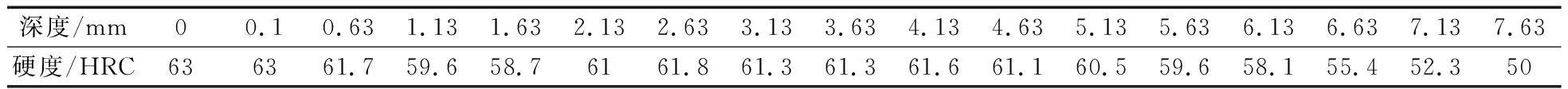

(3)1#试样二次淬火硬度及硬度梯度见表6(表中深度为距表面距离,下同)。

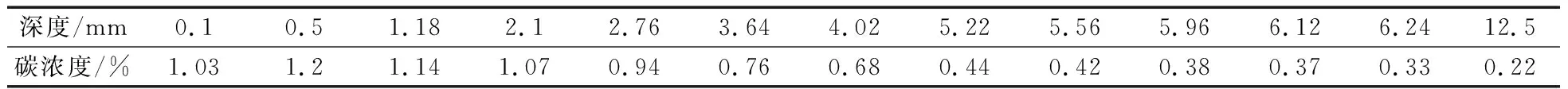

(4)2#试样剥层检验碳浓度梯度见表7。

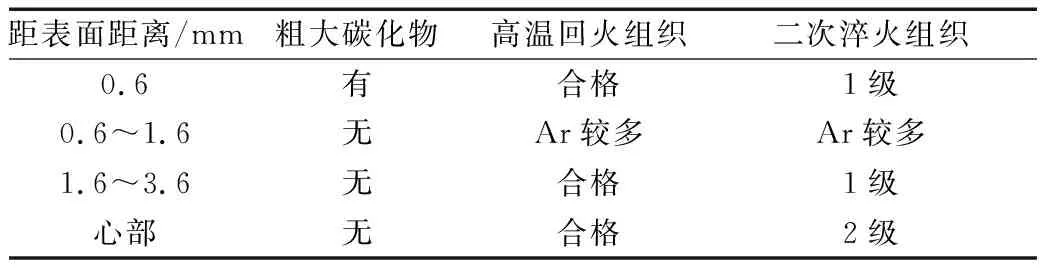

(5)1#试样检验高温回火、二次淬火组织见表8。

提高渗碳温度到970 ℃对渗碳炉和渗碳架的损坏情况需在生产中进一步验证,套圈端面有轻微垫伤,装架时应给套圈垫较多垫片并适当控制堆放层数。

表6 1#试样二次淬火硬度

表7 2#试样碳浓度分布

表 8 1#试样高温回火和二次淬火组织

由表5可知,实际渗碳时间延长了4.5 h,这是由于漏气红外分析仪测控系统对碳势检测不准确,检测碳势只有0.9%,无法达到1.35%的设定碳势,SE-607控制系统对渗碳工艺过程进行了自动修正所致。

1#试样渗碳层深度为7.63 mm,是由于二次淬火心部硬度较高及试样曲率较大,渗碳速度较快所致;1#试样距表面0.6 mm内有粗大(网状)碳化物,距表面0.6~2.2 mm内残余奥氏体Ar较多,这是由于该处碳浓度较高(1.07%~1.19%)所致,只要将碳浓度控制在1.05%以下,即可以消除。其余高温回火、二次淬火组织均良好,说明提高渗碳温度到970 ℃对高温回火、二次淬火组织无明显不良影响。

2#试样渗碳层深度为6.15 mm,比目标渗碳层深度5.0 mm多1.15 mm;2#试样距表面2.7 mm内碳浓度均高于0.95%的目标值,最高达1.19%,这些是由于SE-607控制系统计算渗碳层深度时,没有考虑渗碳工艺过程自定义段和升降温度阶段对渗碳层深度的影响,且渗碳时间延长了4.5 h所致。

由表2、表3和表5可见,对目标渗碳层深度5.0 mm的渗碳过程,渗碳温度由930 ℃提高到970 ℃,渗碳时间缩短约32%,即27 h。

因试验中只用了红外分析仪测控碳势,从而影响了碳势检测的准确性和可靠性。

3 生产验证

通过恢复采用氧探头和红外分析仪2套碳势检测系统并严格规范定碳操作,保证碳势检测和控制的精度达到±0.05%。通过修正STANGE SE-607控制系统的参数,把渗碳层深度实际值和目标值的偏差控制在±10%以内,完全满足轴承套圈各项渗碳技术要求。

自2007年10月起,我公司的大型轴承套圈全部采用高温渗碳工艺,共生产300多炉次,经检测产品全部合格,渗碳时间平均缩短30%以上,各种费用减少约30%,生产率提高30%,取得了显著的经济效益。

4 结论

(1)TLON RQD-160/200TL大型井式渗碳炉可以满足970 ℃的高温渗碳工艺要求。

(2)将试样渗碳温度由930 ℃提高到970 ℃,二次淬火处理后,各项性能均可达到标准要求,缩短渗碳时间约32%。