深沟球轴承游隙的控制

2011-07-25 09:00黄俊锋蒋卫国秦良森

轴承 2011年1期

黄俊锋, 蒋卫国, 秦良森

(洛阳LYC轴承有限公司,河南 洛阳 471039)

深沟球轴承的径向游隙是标准规定的检查项目,也是用户选用轴承的依据之一。径向游隙一般使用径向游隙仪测量,测量值比较准确,但仪器调整时间长、效率低,不适用于大批量生产。相对而言,轴向游隙测量方便、效率高;因此,目前大多数生产厂家在实际生产中用经验公式将径向游隙换算成轴向游隙,以测量控制轴向游隙进行合套。但是实际生产中发现,通过控制轴向游隙合套后,有部分轴承实测径向游隙超差。针对这一问题进行了深入分析,给出深沟球轴承游隙控制的一套改进方法。

1 存在的问题

在实际生产中,深沟球轴承径向游隙与轴向游隙换算的经验公式为

(1)

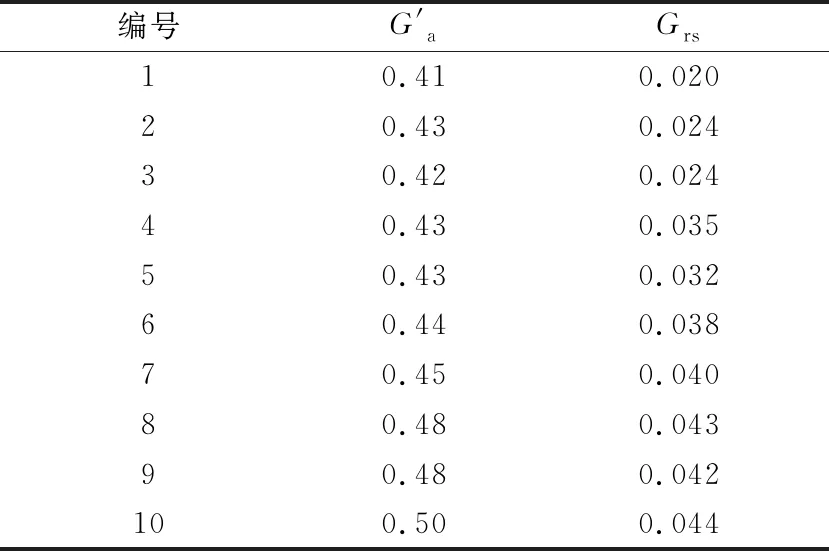

从表1可以看出,采用轴向游隙控制径向游隙,轴承9和10的实际径向游隙超差,达不到技术要求。

表1 改进前的实际径向游隙(6030EM) mm

2 控制方法的改进

2.1 内、外沟曲率半径R及钢球尺寸的控制

采用数控磨加工设备和轮廓仪测量,实现对沟道形状的精确控制。严格控制钢球生产工艺,使其精度达到应用要求。通过对内、外圈沟道和钢球加工工艺的严格控制,使沟道和钢球误差对轴向游隙误差的影响最小化。

2.2 改进方法

表2 改进后的实际径向游隙(6030EM) mm

3 实例验证

表3 改进后的实际径向游隙(6232E) mm

而后,又连续跟踪检测了10个型号的轴承,进行相应的调整,最终合套后的径向游隙均达到工艺要求。

4 结束语

通过生产实践证明:保持径向游隙的下限不变,将其上限值压缩15%,按内、外圈沟曲率半径的几何算术平均值计算轴向游隙,以此轴向游隙为基准进行合套,合套后的径向游隙满足工艺要求。

猜你喜欢

哈尔滨轴承(2022年1期)2022-05-23

昆钢科技(2021年2期)2021-07-22

防爆电机(2020年5期)2020-12-14

装备制造技术(2020年2期)2020-12-14

哈尔滨轴承(2020年4期)2020-03-17

哈尔滨轴承(2020年4期)2020-03-17

设备管理与维修(2018年2期)2018-02-09

轴承(2017年8期)2017-07-25

广西电力(2016年4期)2016-07-10

华东理工大学学报(自然科学版)(2014年5期)2014-02-27