轴向游隙对轿车轮毂轴承性能的影响

黎桂华

(韶关东南轴承有限公司,广东 韶关 512029)

与通用轴承相比较,轿车轮毂轴承是技术复杂程度相对较高的一类轴承。自1938年SKF公司制造的轮毂轴承单元问世以来,轮毂轴承就一直向着高载荷能力、结构紧凑、免维护、高可靠性以及轻量化方向发展[1-2]。汽车整车厂对关键零部件的早期失效要求越来越严格。轮毂轴承早期失效的典型现象为出现异响、车轮晃动[3]等,因此,研究轴向游隙对轿车轮毂轴承性能的影响很有意义。

1 数学分析方法

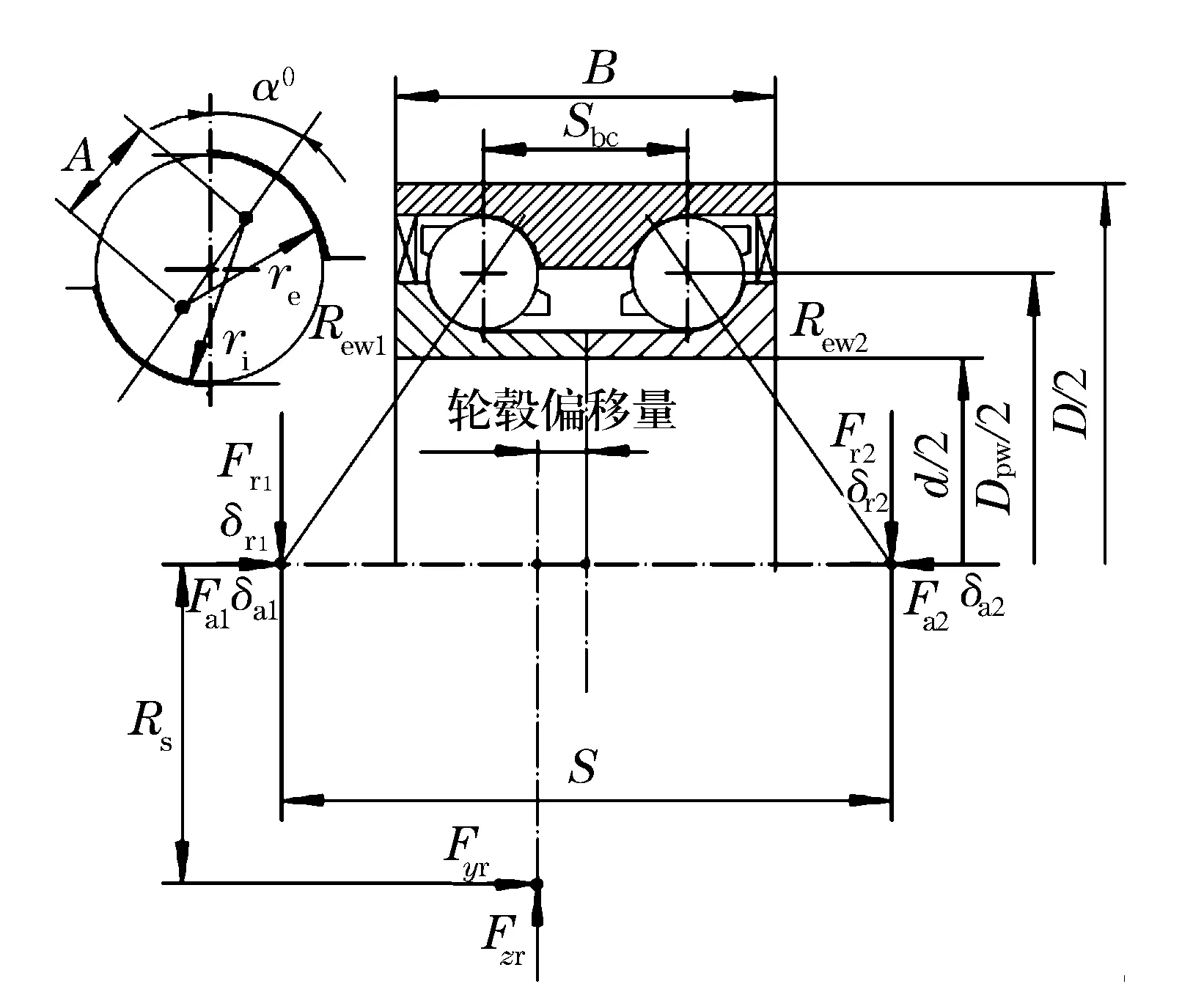

研究的轿车轮毂轴承为用于前驱动轮的第1代轮毂轴承单元,为双列角接触球轴承结构,如图1所示。轿车轮毂轴承转速一般在1 000 r/min左右,属于中、低速应用场合,因此,钢球离心力和陀螺力矩的影响可忽略不计,而且钢球上的摩擦力和力矩也不会显著影响载荷分布。

1.1 载荷分布求解

图1给出了轿车轮毂轴承结构及受载分析。考虑接触角的变化和轴向预载荷,基于静力学分析方法建立2自由度的数学模型,由于该轴系为静不定系统,轴承载荷不能从静平衡方程中全部求解,这里采用数值求解方法求解轮毂轴承载荷分布。轮胎轴向载荷Fyr与施加于内、外列轴承的轴向载荷(Fa1,Fa2)平衡;此外,轴承轴向游隙δ0与两列轴承受载后的轴向位移之和δa1+δa2也必须平衡,即有

图1 轿车轮毂轴承结构及受载分析

Fa1-Fa2+Fyr=0。

(1)

δa1+δa2+δ0=0,

(2)

作用于轿车轮胎的径向、轴向载荷计算公式可以由轿车的稳态转弯模型推导[4]。

采用数值方法对离散沟道钢球接触载荷求和,可以得到以下轴承平衡方程

(3)

(4)

(5)

(6)

式中:Kn为载荷-位移常数,由轴承结构参数决定[3];A为载荷作用前内、外圈沟道曲率中心距离;Fr1,Fr2分别为作用于内、外列轴承的径向载荷;δr1和δr2分别为内、外列轴承的径向位移;α0为轴承的名义接触角;ψ为钢球的位置角。联立 (1)~(6)式,运用Newton-Raphson方法求解,可以计算出内、外列轴承的径向、轴向位移(δr1,δr2,δa1,δa2)以及轴向载荷(Fa1,Fa2)。应用这一计算结果,可以进一步求出内、外列轴承的每一角位置处钢球的法向接触载荷Qψ,接触角αψ,钢球与内、外沟道间的法向Hertz变形δiψ,δeψ和Hertz接触应力σiψ,σeψ[5]。

1.2 疲劳寿命

通常,根据5%左转(侧向加速度ag=-0.25g,g为重力加速度,下同)、5%右转(ag=+0.25g)和90%直线行驶(ag=0)的载荷谱计算轿车轮毂轴承的疲劳寿命(90%的可靠性)[6]。对于每一种行驶状态求解每一列轴承的载荷分布,然后进一步计算该行驶状态下的疲劳寿命(L-0.25g,L0g,L+0.25g)[2]。

基于每一种行驶状态及其使用率,内、外列轴承的疲劳寿命L1,L2为

(i=1,2),

(7)

轮毂轴承系统疲劳寿命为

Lsys=[(L1)-10/9+(L2)-10/9]-9/10。

(8)

1.3 力矩刚性

轿车轮毂轴承的力矩刚性是通过相对倾斜角θ来衡量的,是轿车制动器刚性的重要组成部分,由两列轴承的径向位移(δr1,δr2)差异引起,并受到两轴承载荷作用点距离影响。轿车轮毂轴承的力矩刚性为

θ=arctan (δr1-δr2)/S,

(9)

式中:S是两列轴承载荷作用点间距。

2 轴向游隙对轿车轮毂轴承性能的影响分析

2.1 对力矩刚性的影响分析

现在的轿车轮毂轴承单元通常集成了轮毂主轴、转向节联结凸缘盘等外围部件。这些外围部件在外部载荷的作用下会发生弹性变形,其刚性也是轿车轮毂轴承力矩刚性的组成部分。实践中往往通过测量分析相对倾斜角来评定轮毂轴承的力矩刚性。文献[7]的研究结果表明:一般来说,轮毂轴承本身的力矩刚性是轮毂轴承单元整体力矩刚性的主要组成部分。

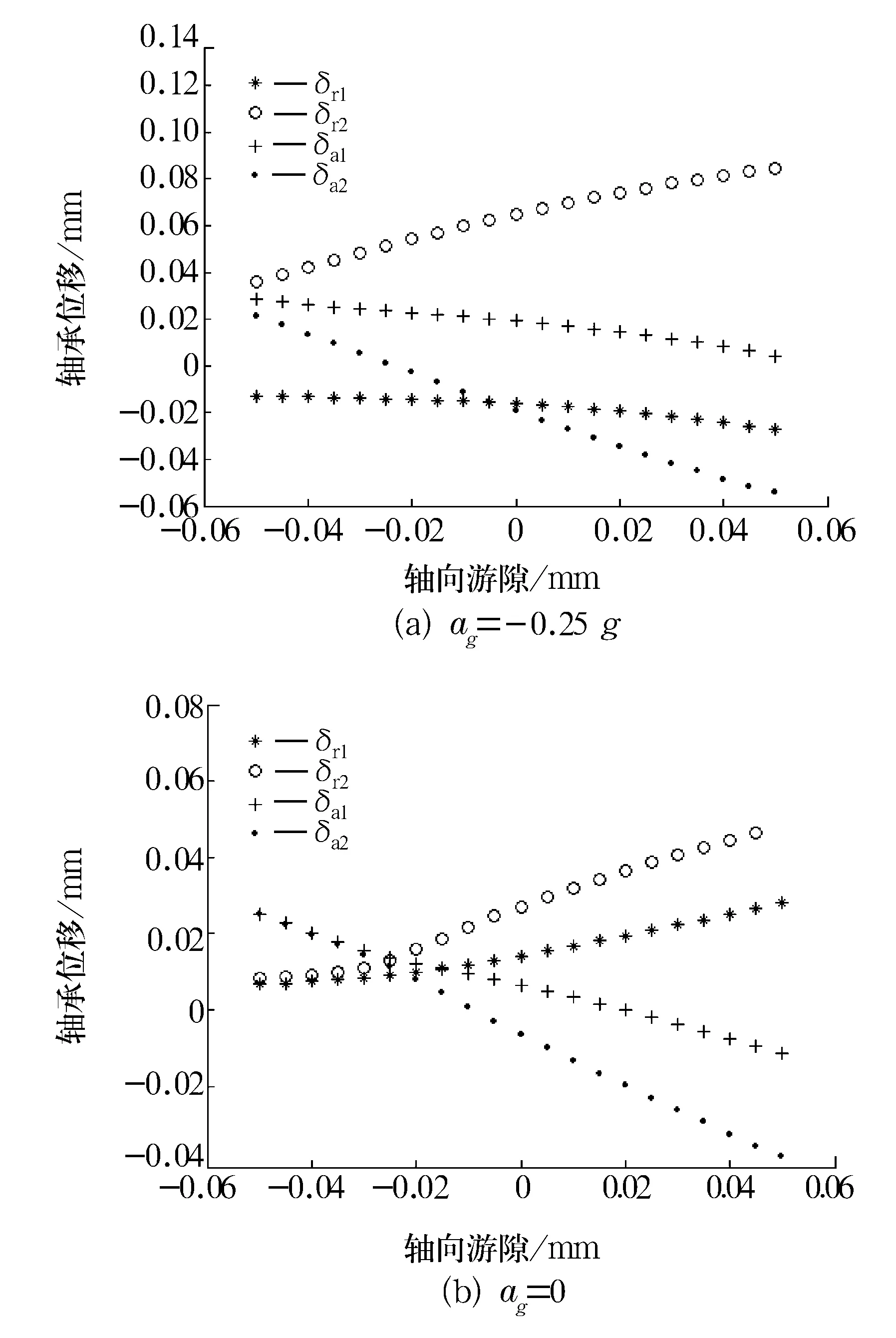

图2给出了用于驱动轮的第1代轮毂轴承的轴向游隙对轴承位移的影响结果。图2显示了在两种典型的行驶状态(ag=-0.25g,ag=0)下,每一列轴承的径向和轴向位移相对轴向游隙的变化情况。左转弯时,轴向游隙对内列轴承的位移影响很小。图2中还显示,如果轴承在一个合适的负轴向游隙状态下工作,轮毂轴承的位移将得到抑制(减少)。

图2 轴向游隙对轴承轴向和径向位移的影响

显然,轴向游隙对轴承位移的影响会在其对力矩刚性影响上反映出来。图3给出了在3种行驶状态下(ag=-0.25g,0g,+0.25g)轴承相对倾斜角受轴向游隙的影响分析结果。除了在直线行驶状态下,轴向游隙对相对倾斜角的影响不大以外;其他行驶状态下,相对倾斜角均受到轴向游隙的显著影响,轴向负游隙越大,相对倾斜角越小,两者成近似线性关系。当轴承在较大的轴向正游隙状态下工作,其在转弯状态下的相对倾斜角显著加大。

图3 轴向游隙对相对倾斜角的影响

2.2 对系统疲劳寿命的影响分析[8]

轮毂轴承轴向游隙显著影响轴承内部的载荷分布和位移以及由内部接触载荷决定的疲劳寿命。图4给出了该轮毂轴承单元内、外列轴承疲劳寿命及系统疲劳寿命受轴向游隙的影响结果。轮毂轴承处于一个合适的轴向负游隙时系统寿命最长,但随着轴向负游隙进一步增大(即轴向预载荷增大),疲劳寿命迅速降低。

图4 轴向游隙对轮毂轴承单元疲劳寿命的影响

2.3 车轮晃动的理论解释

轿车的轮胎径向载荷作用线相对轴承中心往往会有偏移,轮毂轴承在轿车非直线行驶过程中会受到上述外部载荷形成的力矩作用。如果在由外部载荷形成的力矩作用下导致相对倾斜角过大,则通常表现为车轮晃动。

从轮毂轴承早期失效统计数据来看,车轮晃动及轴承异响占比较大的比例。除了早期疲劳剥落失效、异物侵入引起轴承异响之外,其他类型的失效基本上可以归因于轴承的轴向游隙过大。轴承工作时轴向游隙较大,导致其相对倾斜角过大,最终表现为车轮晃动和/或伴随轴承异响。严重时,由于滚动体偏离正常的工作区域,会引起轴承异响。与轴承配合的部件精度不满足工程应用要求时,往往也会导致车轮晃动及轴承异响等失效现象,但不属本次讨论范围。

3 轴向游隙的设计要点

为了取得更长的疲劳寿命并提高力矩刚性,必需对轮毂轴承施加合适的轴向预载荷,以使轴承在负的轴向游隙下工作。鉴于疲劳寿命和力矩刚性相对轴向游隙的变化规律相反,设计时,为了得到整体最优设计方案,一般需要进行多目标优化。

对于采用螺母预紧的轮毂轴承单元,为了得到合适的工作游隙,需要综合考虑轴承的原始游隙、其与轴及轴承座孔的配合、螺母锁紧力矩等因素。对于采用其他方式(如轴铆合)实现预紧的轮毂轴承单元,在实施预紧前需确保轴承处于适当的原始轴向游隙并有效控制轴向预紧载荷。

此外,由于轿车转弯行驶过程中存在侧向轮胎载荷,轴承外径面与转向节座孔之间的过盈配合会产生配合压力,配合压力引起的轴向摩擦力要不小于相应的侧向轮胎载荷,否则,容易产生微动磨损进而引起早期失效[9]。因此,配合设计时需考虑必要的过盈量。

4 结束语

轿车轮毂轴承轴向游隙对轮毂轴承的疲劳寿命、力矩刚性等性能指标有显著影响。轴承工作时的轴向游隙不合适是导致车轮晃动的根本原因。为了优化疲劳寿命及提高力矩刚性,必须对轮毂轴承施加合适的轴向预载荷,以使轴承在负的轴向游隙状态下工作。设计时,需要综合考虑轴承的原始游隙、与外围部件的配合、螺母锁紧力矩、锁紧方式等因素。