塑料半保持架注塑模具设计

李建星,王子君,王枫,时连卫,宁仲

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

在塑料制品的注塑模具设计中,塑件有内、外侧孔或侧凸凹且与开模方向不一致时,需要使用抽芯机构。对于结构复杂的小型塑料制品,侧型芯零件一般较小,采用斜导柱侧向抽芯机构制作的模具体积较大,造价高。文中针对塑料半保持架介绍了一种采用弯拉杆的抽芯机构,利用模具开合时弯拉杆的侧向分力完成侧向抽芯。详细介绍了该模具的设计过程。

1 塑料半保持架结构

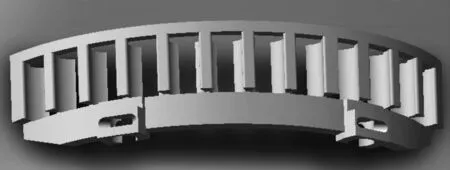

保持架是轴承中将滚动体等距离地隔开,以防止运转过程中滚动体相互碰撞的一个重要组件。塑料半保持架同样起隔离作用,但不分担轴承载荷,主要要求其在启动或运转时摩擦力矩要低,表面光滑、耐磨和摩擦系数低。该塑料半保持架结构如图1所示,呈半圆状,角度为130°,外径为Φ110.0 mm,宽度25.0 mm,平均壁厚3.0 mm,材料为GRPA66-25。由图1可以看出,塑料半保持架侧面上有12个兜孔,底部的内、外侧都有内凹的圆弧,因此,内侧抽芯和外侧抽芯是该保持架模具的设计关键。

图1 塑料半保持架结构

2 模具结构设计

2.1 浇注系统

塑料保持架模具一般采用潜伏式浇口,也称隧道浇口,是点浇口在特殊场合下的一种应用形式。潜伏式浇口潜入分型面一侧,沿斜向进入型腔,在开模时,不仅能自动剪断浇口,而且其位置可设在制品侧面、端面和背面等隐蔽处,使制品外表面无浇口痕迹。

设计潜伏式浇口时,应掌握好两个角度,一个是浇口与主分型面的倾斜角度α1,另一个是浇口本身锥角β。α1一般在25°~45°内选取,少数情况下可增大到60°。增大α1有利于浇口凝料的拨出,因此,对质韧带弹性的塑料,α1取较小值,硬而脆的塑料宜取较大值。β角一般应小于15°,同样,对质韧带弹性塑料可取较小值,硬而脆的塑料宜取较大值。对于同一种塑件,如α1较大,β可适当取小,反之则应加大。塑料半保持架的潜伏式浇口α1取35°,β取15°。

潜伏式浇口的进料部分直径d1一般取Ф0.6~2.0 mm,其经验公式为

(1)

式中:d1为点浇口直径,mm;A1为型腔的表面积,即塑件外表面积,mm2;c为塑件厚壁的函数值,壁厚在3.0 mm时c=0.28;n1为塑料材料系数,n1=0.8。

根据文献[1]的聚酰胺(尼龙)点浇口推荐尺寸表,壁厚为1.5~3 mm的点浇口推荐尺寸为1.0~1.5 mm。因此,塑料半保持架模具应设计两个潜伏式浇口,浇口直径d1取1.1 mm较合适,主流道到两个潜伏式浇口的夹角约为100°。

2.2 抽芯机构

2.2.1 外侧抽芯

由于滑块的外侧抽芯距较小,滑块厚度也较小,采用弯拉杆侧向分型抽芯机构最节省位置,且比较简单。弯拉杆既起锁紧滑块的作用,在开模时又起斜导柱的作用。由于滑块小,其上的斜槽又为通槽,使滑块的强度大大降低,因此,根据模具结构应尽量增大滑块的厚度及高度以增加强度。

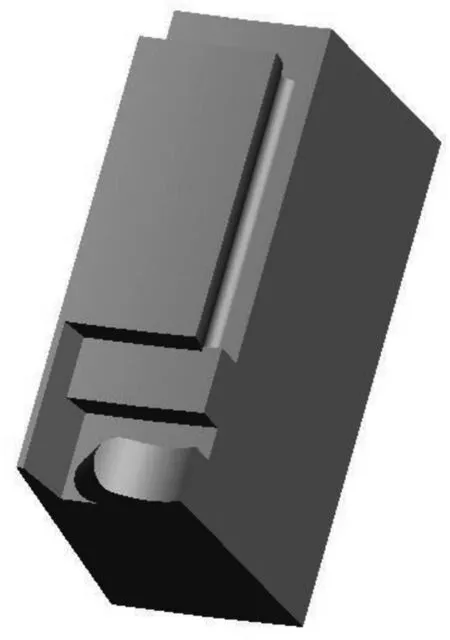

在设计滑块时,挡块前后两面的角度是一致的,同时倾斜角度应尽可能的小,以减小滑块和挡块所受的力,塑料半保持架模具的倾斜角度为15°。滑块斜槽各处应加圆角,以方便插入挡块和增加强度。弯拉杆与滑块孔之间的间隙应稍大一些以免闭模时碰撞,通常大小为0.5 mm。滑块结构如图2所示,其成型面三面配合,结构较为复杂。

图2 滑块结构

2.2.2 内侧抽芯

塑料半保持架有两处内凹,内凹的抽芯距较短,采用斜顶杆顶出内抽芯较合理。斜顶杆既是顶出件,又是塑件内侧凹的成型零件。斜顶杆是滑块抽芯的一种变异形式,受力情况与滑块完全相同,但斜顶杆断面尺寸小于滑块,长度较长,因此斜角应选取较小值,经计算,塑料半保持架斜顶杆的角度为5°时,即可完成内侧抽芯。

塑料半保持架斜顶杆内抽芯机构由顶座、小轴、滚轮、斜顶杆组成,小轴两端装有滚轮,滚轮装在固定于顶出板的顶座上。顶出时,斜顶杆沿斜槽运动,完成内侧抽芯并顶出塑料半保持架,与此同时滚轮沿顶座向内滚动。

2.3 脱模机构

塑料半保持架模具在开模的过程中,利用弯拉杆的侧向分力完成滑块侧向抽芯,然后利用顶杆顶出机构顶出制品。为了避免滑块与顶出机构在合模时发生干涉,在设计顶出杆位置时尽量使之与滑块保持一定的距离。应注意以下几点[2]:

(1)顶出力作用点应尽可能靠近型芯,同时顶出力应施于塑件刚度和强度最大的部位,作用面积也应尽可能大。

(2)顶出机构所有顶杆应与顶出孔和型芯孔保持同心,使其运动灵活、可靠。

(3)顶杆与孔的配合间隙可适当放大,间隙为0.02~0.03 mm,以便于注射成型加工时排气。

2.4 冷却系统

在注塑成型过程中,模具的温度直接影响到塑件成型的质量和生产效率。为了缩短制品模制周期,总是希望模具温度低一些,但是模温太低会使塑料件产生流迹、熔接痕和强度差等问题;模温过高时,虽然熔料流动性好,制品表面粗糙度小,力学性能好,但又会发生大的缩痕,成型周期长、产生缩孔。因此,从成型温度和使用要求角度,模具应保持一定的温度,保持模具的热平衡。

2.4.1 冷却时间

保压时间经验公式为

T保=0.3(S+2S2)=0.3(3+32)=6.3,

(2)

式中:S为塑件平均壁厚,mm。计算保压时间为6.3 s,取为7.0 s。

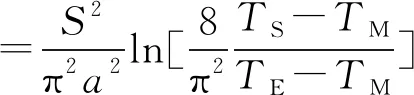

冷却时间依塑料种类、塑件壁厚而异,一般计算式为

(3)

式中:a2为塑料热扩散系数,mm2/s;TS为成型温度,℃;TE为脱模温度,℃;TM为模具温度,℃。计算得冷却时间需要22.75 s,取为23.0 s。

2.4.2 注塑产量

每小时注射塑料的质量为

m=bG=90×21.67×10-3=1.95,

(4)

式中:b为每小时注射次数;G为每次的注射量,kg。

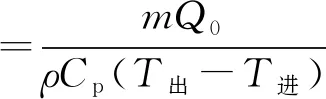

2.4.3 水的体积流率

冷却水的体积流率qV计算式为

=1.09×10-3,

(5)

式中:Q0为在型腔内单位质量熔融塑料凝固所放出的热量,kJ/kg·℃;ρ为水的密度,kg/m3;Cp为水的比热容,kJ/kg·℃;T出为水管出口温度,℃;T进为水管入口温度,℃。

2.4.4 冷却水管的平均流速

单位时间水的流速为

(6)

式中:d2为冷却水管直径,mm。

由文献[1]可知,管径为8 mm的冷却水管所对应冷却水的最低流速为1.66 m/s时才能达到湍流状态,但是由于体积流量qV没有在表的取值范围内,所以造成了V平均偏小。可以通过增大体积流量和减小冷却水管直径来达到冷却水的湍流状态,但是冷却的最终目的是为了让制品快速冷却,提高生产率,同时改变制品的力学性能,因为在V平均较小即层流时就可以达到冷却效果,所以无需增大体积流量而单纯地为了实现湍流状态。

2.4.5 冷却水管壁与水交界面的传热膜系数

=7 525.02,

(7)

式中:α2为传热系数,kJ/m2·h·℃;A0为与冷却介质温度有关的物理系数,A0取7.51;ρ为水的密度,kg/m3。

2.4.6 传热面积

(8)

式中:A2为传热面积,m2;ΔT为模具与冷却水的平均温度差,℃;Tcp为模具与冷却介质的平均温度,℃。

2.4.7 冷却水孔数

所需冷却水孔数的计算式为

(9)

式中:L为冷却管道开设方向上的模具长度或宽度,m。取n2=2。

为了保证定模、动模温度的一致,使塑料半保持架制品收缩均匀,优化模具冷却系统设计,在定模、动模上各设两条冷却水道。

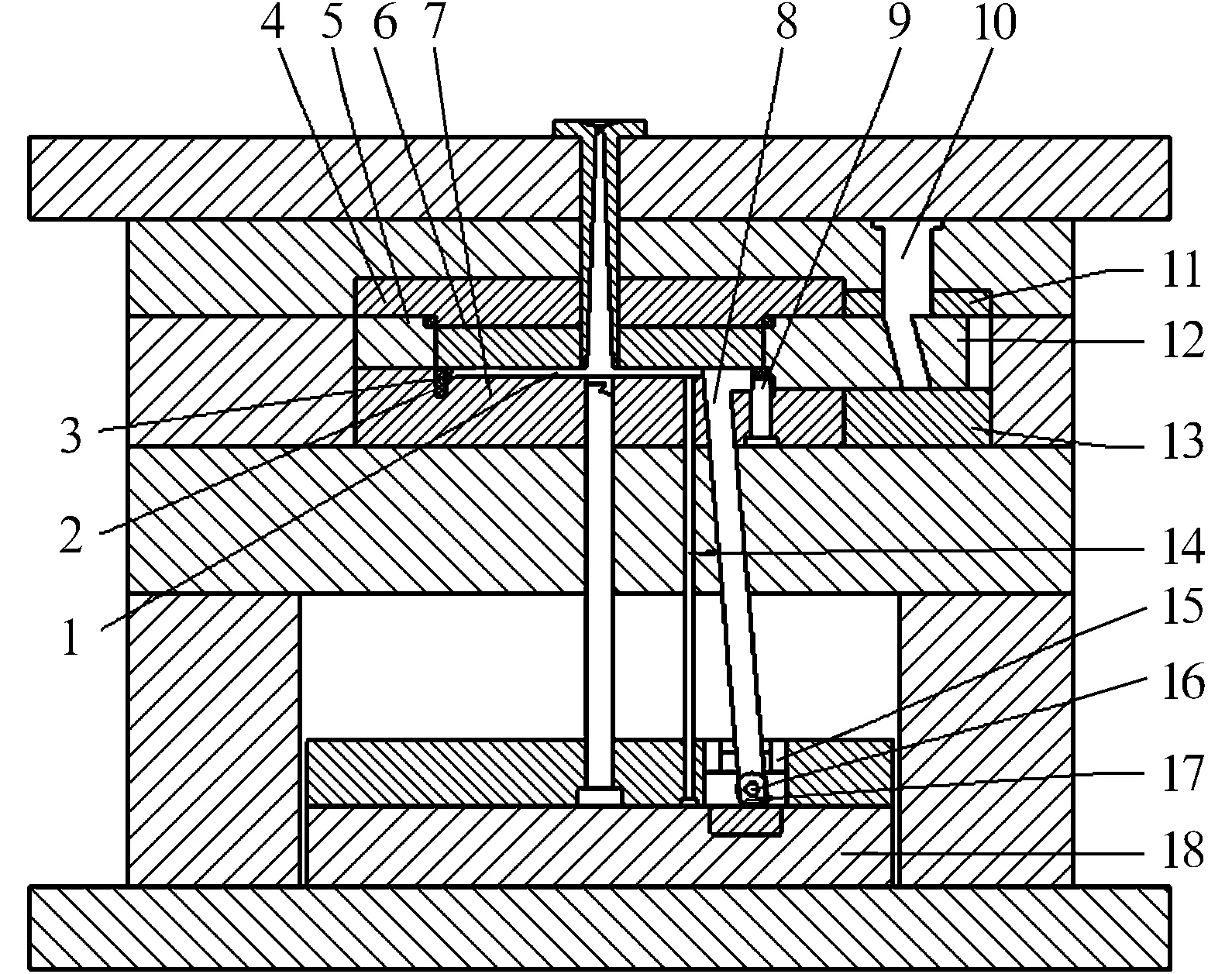

3 模具工作过程

塑料半保持架模具装配图如图3所示。模具工作过程为:启模后,滑块在弯拉杆的作用下沿滑块固定架的滑道侧向外抽芯,动模停止后,顶板通过顶座推动动模斜顶杆实现内侧凹抽芯,同时,顶杆将塑料制品顶出动模型芯完成脱模。合模时,在复位杆的作用下,顶座带动动模斜顶杆合模到位,滑块在弯拉杆的作用下,使滑块侧向合模到位并锁紧滑块。

1—分型面;2—保持架;3—潜伏式浇口;4—定模型芯1;5—动模型芯套;6—定模型芯2;7—动模型芯;8—动模斜顶杆;9—动模小型芯;10—弯拉杆;11—滑块盖板;12—滑块;13—滑块固定架;14—顶杆;15—顶座;16—小轴;17—滚轮;18—顶板

4 模具成型零件的加工

(1)为保证塑件表面质量,对成型零件进行淬硬处理,以避免抽芯磨损而使塑件表面出现飞边。

(2)为了提高侧抽芯的精度,防止内、外侧滑块在滑动过程中因磨损影响产品质量,滑块及滑动固定架均采用淬硬材料制作。用线切割加工保持架横梁孔时,要求一次定位装卡后加工出所有的横梁孔,以保证定模型芯2与动模型芯套的横梁孔完全对齐。

(3)弯拉杆在生产过程中要承受较大的力,因此,需要进行淬硬处理。

5 结束语

采用弯拉杆侧向抽芯机构能够使模具结构紧凑,整体性强,抽芯动作安全可靠,经济实用,模具成型零件质量好,生产效率高。