快速蚀刻参数转换方法

丁 峰

(株洲电力机车研究所时代电气股份有限公司印制电路事业部,湖南 株洲 410012)

1 前言

碱性蚀刻机是实现外层线路成型,形成电气导通关系的关键设备,碱性蚀刻液以氨水/氯化氨盐作为蚀刻体系的基础,以化学反应的方式将除抗蚀层覆盖之处以外的所有裸露铜层完全去除干净,来精确地实现线路成型。蚀刻质量包括导线线宽线距的一致性和侧蚀程度,要求满足其线宽线距均达到设计值,生产中虽然不能够100%的做到标准线宽线距,但是可以有效地控制其在一定标准误差之内。

作为现有成熟的蚀刻药水体系而言,在预设的工艺条件下其蚀刻速度和蚀刻因子都比较稳定,可以认为是固定值。同一台设备制做不同类型的板,在不同条件下需要快速转换,以适应PCB板生产效率越来越被重视,快速变换产品生产型号的高要求,而快速蚀刻参数转换方法将是优化生产的最好方法

2 快速蚀刻参数转换方法的建立

2.1 技术需求

现有蚀刻流程中影响蚀刻效果的有很多因素,作为药水成分控制的参数及在该条件下的蚀刻因子性能是很重要的,虽然会有一定范围波动,但一般情况下认为是稳定的。在蚀刻产品类型换型中,必须人为的将H/H、1/1、2/2……等基材铜厚分类分批进行蚀刻,但更多的情况下,每款板都会不一样,因此我们就有必要根据实际情况实时调节压力和速度参数,修正蚀刻效果,使其达到标准范围。

2.2 参数基础

2.2.1 外层铜厚的分类

外层铜厚按加工原理可分为:基铜层、加厚铜层、图电铜层三大层,其中基铜可分为17.1 µm(H oz)、34.3 µm(1 oz)……、205.7 µm(6 oz);加厚铜需要按实际参数而言,就我公司而言加厚一次铜厚约8 µm ~ 10 µm,加厚两次约14 µm ~ 16 µm;图电铜也需要根据参数设定,我司正常参数图电一次铜厚约22 µm ~ 25 µm。

在蚀刻时需要蚀刻的铜厚包括基铜层和加厚铜层。因此可将铜厚分成两大类:加厚一次和加厚两次(此处未考虑沉厚铜的工艺)。

2.2.2 基铜蚀刻参数

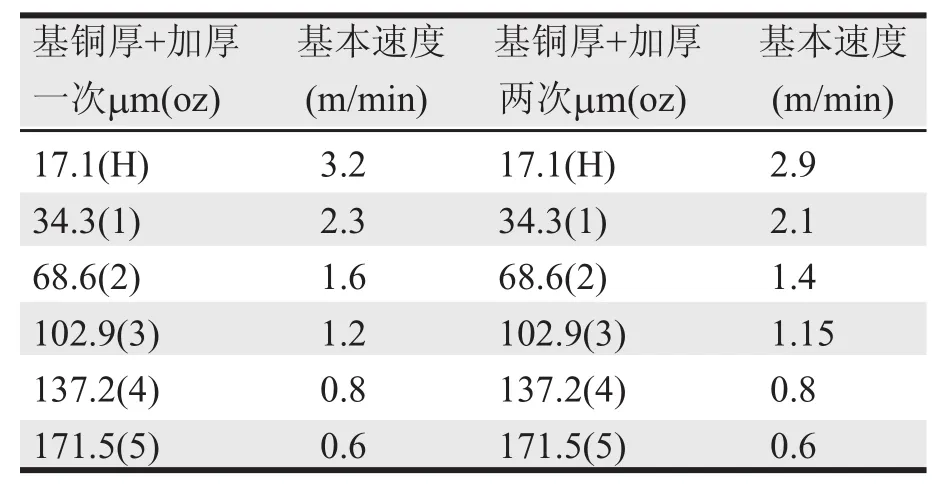

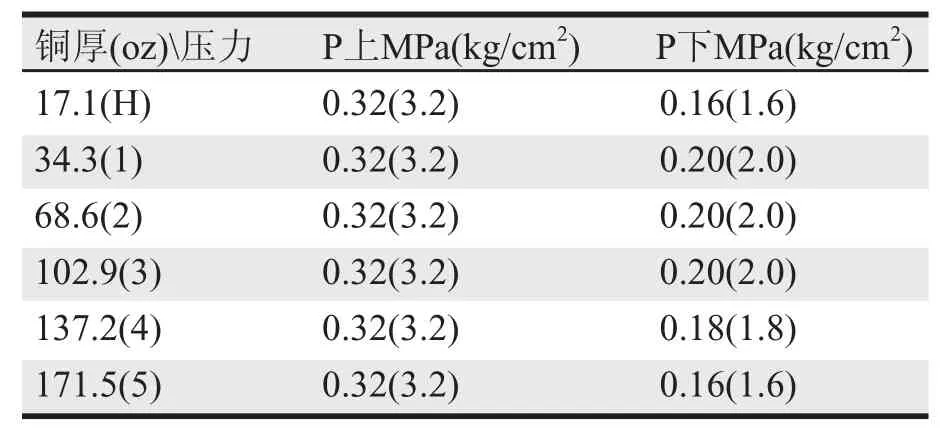

该方法基础是建立于上述药水控制相对稳定情况下的。在此基础上,每一台蚀刻机都会得到一个相对固定的蚀刻参数,例如表1、表2。

表1

表2

2.3 蚀刻微调方法的引进

2.3.1 现况

虽然我们一般有经验针对不同铜厚采取了不同的基本蚀刻速度来控制,但这也只是仅仅做了第一步。往往我们能够第一时间调好基本过机速度压力参数,但是却缺乏怎样微调板面蚀刻不均问题的处理方案,从而耽误了大量的时间。

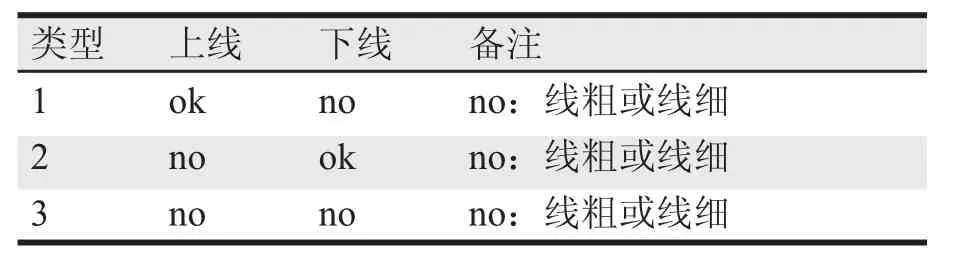

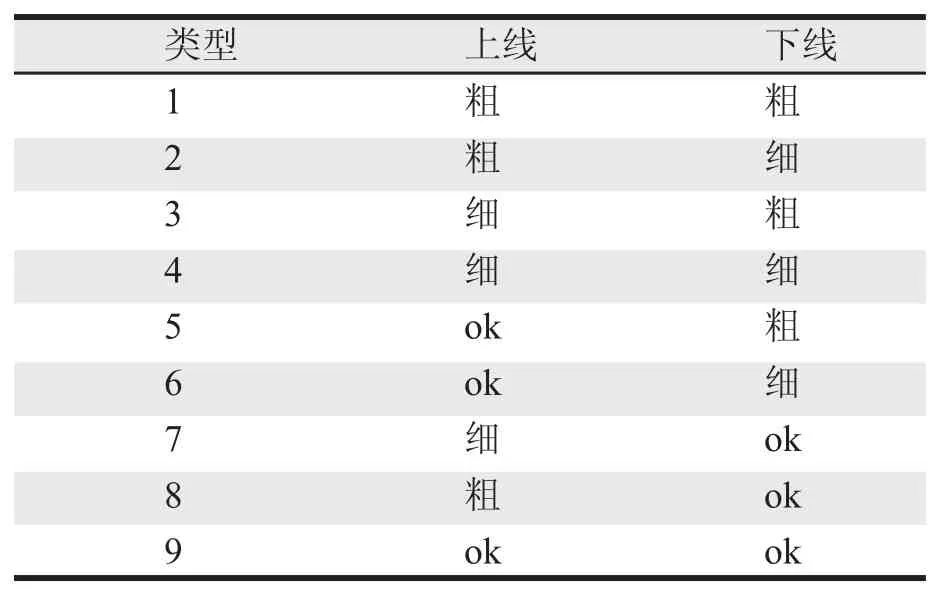

平时蚀刻时最常出现下示情况见表3。

表3

2.3.2 步长概念引入

为了更好表达,我们先定义一个概念:标准变化步长。即在一定基铜厚度和加厚次数条件下,板面线条每变化0.02 mm时,对应的压力或速度需要变化的值大小。

此处考虑的只有速度压力单因素对线宽线距影响,由于变化值基于基本速度,其交互影响较小故忽略。采用0.02 mm作为分界值是考虑到现有生产中一般95%的外层板面线条宽度范围是在0.1 mm ~ 0.2 mm(4 mil ~ 8 mil)之间,且在50倍放大镜下最好检测,故取其接近0.025 mm(1 mil)的0.02 mm作为分界值。

标准变化步长可以设计密排和稀排线条实验测试取其平均值求得,并且在生产中可以通过做板对其值做修正。

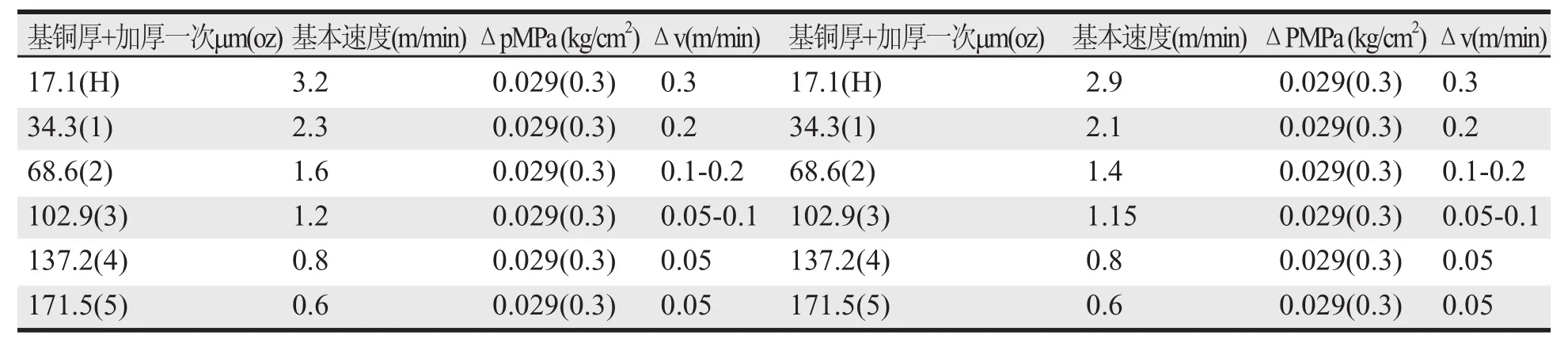

压力对应的是压力标准变化步长:Δp,速度对应的是速度标准变化步长:Δv。

此处,我司压力、速度标准步长见表4:

2.4 快速蚀刻参数转换方法的数学模型

假设某首板一定铜厚,在P上、P下、V0条件下蚀刻,经测量上线宽X0、下线宽Y0,设计标准线宽为X、Y,那么需要调节的压力或速度公式如下:

表4

3 快速蚀刻参数转换方法的运用

实际生产中,出现的现象见表5。

表5

以最常见的类型1、类型2、类型6三种情况为例说明:(注:我司碱性蚀刻设备上下压力最大均为3.2kg/cm2)。

3.1 类型1

假设:1/1基铜加厚一次,上下两面标准设计线宽均为0.127 mm,上压0.32 MPa(3.2 kg/cm2),下压0.2 MPa(2.0 kg/cm2),过机速度2.3 m/min,蚀刻后测量上线线宽0.170 mm,下线宽0.150 mm。

分析:由于上压以调至最大,故必须先减低速度,再调整下压。

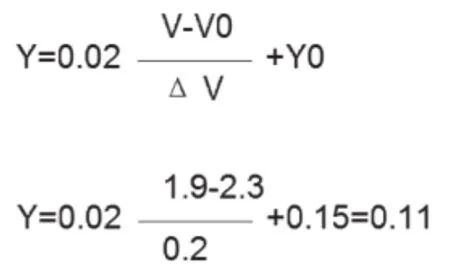

当速度降低到1.9 m/min时,若下压不变,下线宽将会变成:

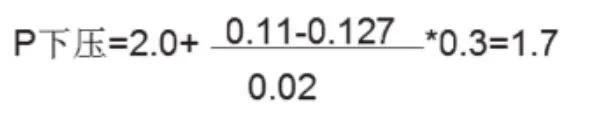

线条变细,必须将下压力降低:

按上示计算结果,综合得到调整方案为:速度调整到1.9 m/min,上压不变,下压调整到0.17 MPa(1.7 kg/cm2)。

3.2 类型2

假设:1/1基铜加厚一次,上下两面标准设计线宽均为0.127 mm,上压0.32 MPa(3.2 kg/cm2),下压0.2 MPa(2.0 kg/cm2),过机速度2.3 m/min,蚀刻后测量上线线宽0.170 mm,下线宽0.100 mm。

分析:由于上压以调至最大,故必须先减低速度,再调整下压。

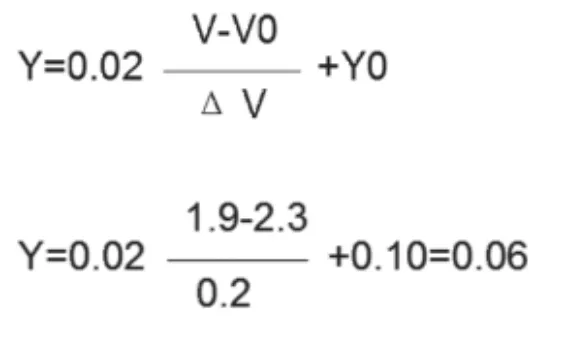

当速度降低到1.9 m/min时,若下压不变,下线宽将会变成:

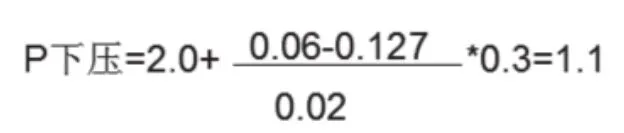

线条变细,必须将下压力降低:

按上示计算结果,综合得到调整方案为:速度调整到1.9 m/min,上压不变,下压调整到0.11 MPa(1.1 kg/cm2)。

3.3 类型6

假设:1/1基铜加厚一次,上下两面标准设计线宽均为0.127 mm,上压0.32 MPa(3.2 kg/cm2),下压0.2 MPa(2.0 kg/cm2),过机速度2.3 m/min,蚀刻后测量上线线宽0.127 mm,下线宽0.100 mm。

分析:由于上线宽刚刚好,而下压即可调大也可调小,故必速度不变,再调整下压。

计算:

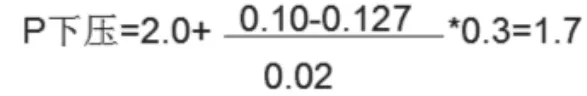

线条变细,必须将下压力降低:

按上示计算结果,综合得到调整方案为:上压和速度不变,下压调整到0.17 MPa(1.7 kg/cm2)。

其它情况,同理可得。

注:计算的参数必须通过首板验证后才能批量生产。

4 快速蚀刻参数转换方法注意事项

(1)由于每个厂家的设备情况不一样,文中提到的所有参数可能都不一样。需要根据实际情况确定。

(2)由于压力速度可能要调整,总体思路应该是优先动单因素调整,若不能解决,再动多因素进行调整。优先调压力,其次调速度,最后压力速度一起调整。

(3)对于调节步长数量多于两个时,最终的调节量要按保守值来计算,因为变量越大误差也会越大,建议可按80%的比例计算。

(4)所有的参数要求实时的更新,作为一种理论推导方式,需要通过实践的不断修正。

5 结论

基于快速蚀刻参数转换方法的实践运用,我司的蚀刻操作员已能够基本掌握此种调节方法,在生产产品转型和异常现象出现时,已由凭感觉乱调多次不合格到现在最多调整两次就可以达到接受标准,已有了很大提高,产品调整、换型时间明显减少。

通过快速蚀刻参数转换方法的运用,生产中不断的实践,我们相信快速蚀刻参数转换方法会越来有发挥其重要作用的,改善提升蚀刻操作效率。