注射成型和注射压缩成型透明件的光学性能对比与分析

陈宇宏, 袁 渊, 刘小艳, 郭丹丹, 白一峰

(1.北京航空材料研究院,北京100095;2.北京航空航天大学,北京100191)

注射成型是一种传统的成型方法,成型时原料首先在加热料筒中均匀塑化,而后由柱塞或移动螺杆推挤到已经完全闭合的模具型腔中冷却后定型。注射压缩成型是近些年来才开始得以发展的成型工艺,其将注射和压缩两种成型方式结合在一起,即成型过程中模具首次合模,但动模和定模不完全闭合而保留一定的压缩间隙,随后向型腔内注射熔体,熔体注射完毕后,模具再完全闭合,压实型腔中的熔体[1]。

注射压缩成型刚开始多用于光学透镜、激光唱片等小尺寸高精度光学制品领域。从上世纪末起,注射压缩成型方法开始被用于制造航空和汽车领域的透明件。在航空领域,1996年美国开始实施下一代透明件计划[2],其重点是发展包括注射压缩成型技术在内的透明件低压成型技术;在汽车领域[3],2006年6月美国国家公路运输安全管理局批准了注射压缩成型聚碳酸酯车窗可用于汽车。目前,注射压缩成型聚碳酸酯车窗已在德国奔驰公司的Smart、美国通用汽车公司的Chevrolet Volt和日本本田公司的Honda Civic车型上得到使用。

国内的注射压缩成型依然处在起步阶段,大尺寸透明件注射压缩成型技术更是少见报道。与普通注塑件不同,透明件成型的技术难点体现在光学性能方面,其中关键技术是如何成型出高透光率、低双折射、低光学畸变、低角偏差透明件[4,5]。本研究以一种典型的双曲面透明件为例,比较了采用注射成型和注射压缩成型两种方法对透明件光学性能的影响,分析了产生光学性能差距的原因,为注射压缩成型在大尺寸透明件领域的应用提供了依据。

1 实验过程

1.1 主要原料

透明件注射用的原料采用自行改性的聚碳酸酯。

1.2 透明件的注射成型及注射压缩成型

透明件的注射成型和注射压缩成型模具系自行设计和加工。注射前聚碳酸酯粒料先放进烘箱进行干燥处理,干燥温度为100~115℃,时间为4~8h,然后在注射机上成型,模具温度为80~120℃,注射压力为30~130MPa,注射温度为280~320℃。

1.3 性能测试

透光率和雾度采用WGT-S透光率/雾度测定仪进行测试;表面粗糙度采用SRM-1型表面粗糙度测量仪进行测试;双折射采用WYL-4应力双折射仪进行测试;残余应力分布采用偏振光法进行分析;光学畸变按照HB7398.1—1996《透明件光学畸变试验方法》进行测试,测试距离为1.5m;角偏差按照гост-10667-90进行测试,测试距离为1m。

2 结果与讨论

2.1 表观光学质量

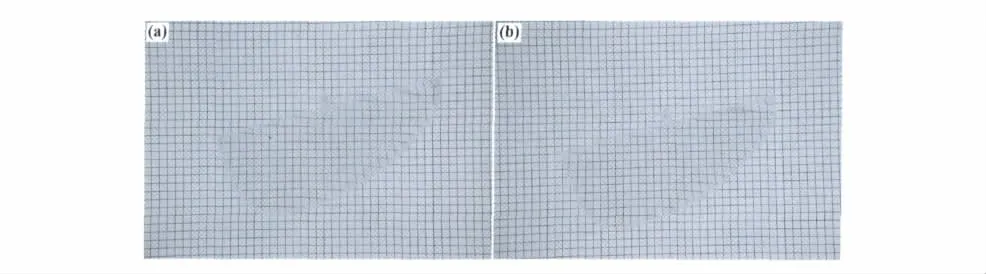

图1是注射成型和注射压缩成型出的聚碳酸酯透明件样件,两类透明件样件均具有良好的表观光学质量,表面无凹陷、银丝、流纹和熔接痕等,达到了光学镜面水平;内部无缺陷、杂质和气泡等。

2.2 透光率和雾度

图2为注射成型和注射压缩成型透明件在可见光波段内的透光率,可见对于不同波段的可见光,两者的透光率基本一致。

图1 注射成型和注射压缩成型透明件样件 (a)注射成型;(b)注射压缩成型Fig.1 Injection molded (a)and injection compression molded(b)glazing samples

图2 注射成型和注射压缩成型透明件不同波段的透光率Fig.2 Transmittance of injection molded and injection compression molded transparencies

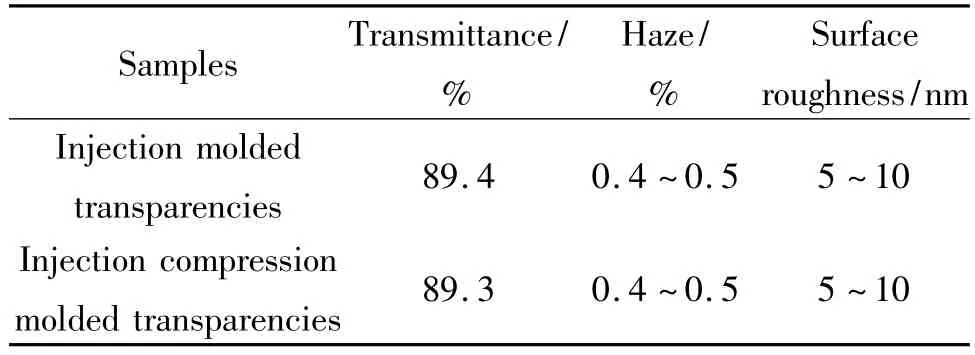

表1列出了积分透光率和雾度,可以看出两类透明件的透光率和雾度基本一致。所谓透光率,是指透过试样的光能量对入射光能量的百分比,而雾度则是指透过试样光能量中散射光所占的百分比[6]。一般来说,除了与材料的特性有关外,透光率和雾度主要与试样的表面粗糙度有关系。本研究中注射成型和注射压缩成型透明件的材料均为改性聚碳酸酯,由表1可见两类透明件的表面粗糙度相同,均在5~10nm之间,因此,两类透明件的透光率和雾度均无差异。

2.3 双折射

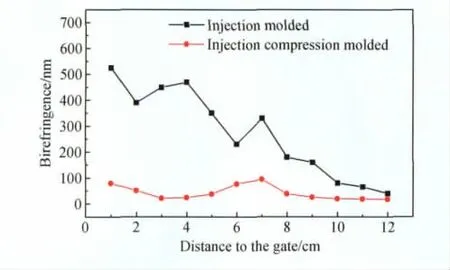

图2是注射成型和注射压缩成型透明件的双折射测试结果。测试时以浇口为起点,在与透明件直边的垂直方向上分别取不同距离的点进行测试。两类透明件的测试点位置是一致的。由图3可以看出,注射成型透明件的双折射值范围为40~525 nm,其分布范围很宽;而注射压缩成型透明件的双折射值范围为18~95 nm,分布范围较窄;对于透明件的同一位置,注射压缩成型透明件的双折射值远低于注射成型透明件;后者的双折射值最大值只有前者的17%。总之,与注射成型透明件相比,注射压缩成型透明件的双折射值小而且均匀。

表1 注射成型和注射压缩成型透明件的透光率、雾度和表面粗糙度Table 1 Transmittance,haze and surface roughness of injection molded and injection compression molded transparencies

所谓双折射,是指光进入各向异性的介质后分解成相互垂直的两个光波的现象,可以定义为折射率在平行和垂直于取向方向的差值。即:

图3 注射成型和注射压缩成型透明件在距离浇口不同位置处的双折射值Fig.3 Birefringence of injection molded and injection compression molded transparencies

式(1)中Δn为双折射值,n∥和n⊥分别是平行和垂直于取向方向的折射率。双折射反映了制品光学性能的不均匀性(各向异性)。根据光弹性理论,双折射Δn与透明材料本身和制品的残余应力有关,具体可以表示为[7]:

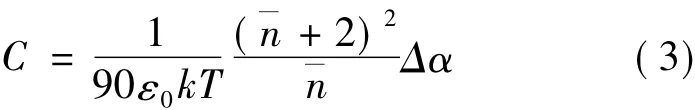

式(2)中的C为材料的应力光学系数,σ为产品的残余应力。对于应力光学系数,可以表示为:

式(2)中ε0是真空介电常数,¯n是平均折射率,Δα是分子极化率差值,T是绝对温度。在一定的温度下,C是一种只与材料本身有关的常数。

本研究用注射成型和注射压缩成型透明件材料均为改性聚碳酸酯,因此应力光学系数是相同的,两者双折射的不同显然只与残余应力有关。

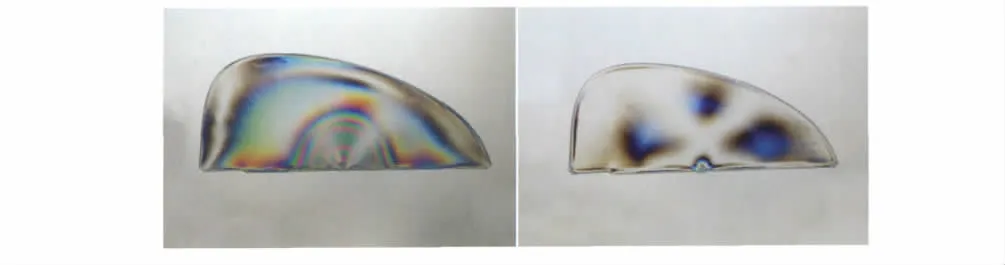

采用偏振光法定性分析注射成型和注射压缩成型透明件的残余应力。图4是白光做光源时,平行平面偏振光场下透明件的偏振光照片,此时两个偏振片的偏振轴互相平行,如果中间没有放置样品或样品内应力为零,则在起偏镜后观察到的光场为明场,如果中间放置样品存在内应力,则同样会出现彩色条纹。由图4可见注射成型透明件存在较大范围的残余应力,表现为以浇口为中心,出现大量彩色环,代表了一系列不同应力的等值线(等应力环),而注射压缩成型透明件的彩色区域面积很小,大部分区域的颜色与背景色接近,说明内应力很低。总体上说,注射成型透明件的残余应力大而且分布范围宽;注射压缩成型透明件的残余应力小而且分布范围窄。因此造成了注射成型透明件的双折射大而不均,注射压缩成型透明件的双折射值小且均匀。

图4 平行平面偏振光场下透明件的偏振光照片 (a)注射成型;(b)注射压缩成型Fig.4 Photographs of injection molded (a)and injection compression molded (b)glazing samples under parallel plane polarized light

注射压缩成型透明件具有更低残余应力的原因,与其成型特点密切相关。对注射成型和注射压缩成型制品而言,残余应力是指制品出模后未完全松弛而残留在制品内部的各种应力之和,主要包括取向应力和热应力。取向应力源于注塑成型的充填和保压过程中,塑料熔体在模腔中进行非等温流动形成的剪切应力和拉伸应力,使得大分子链伸展,沿流动方向产生形变,在冷却过程中若大分子来不及松弛就被“冻结”在制品中,即形成取向应力;热应力主要来源于冷却过程,制品在快速冷却过程中内部温度分布不均匀,冷却层由模腔表面向内部逐渐推进,制品中各点在不同时间从较高的温度降到玻璃化温度以下,所经历的收缩变形不一致,从而产生应力。

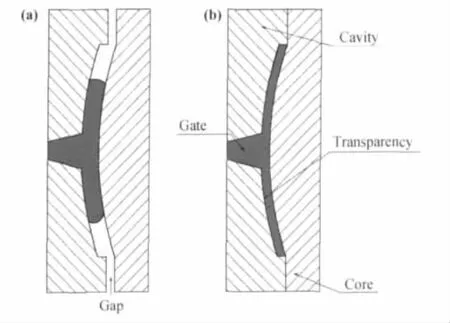

取向应力主要与充填和保压过程有关,主要影响参数包括注射压力、保压压力、熔体温度和模具温度等。由表2可见,两类透明件成型时的熔体温度和模具温度相近,但成型压力差别很大。注射成型的注射填充和保压都是在模具完全闭合的情况下进行的,而注射压缩成型的熔体注射是在模腔未完全闭合情况下进行的,如图5a所示,型芯和型腔之间保持一定的间隙,因此流动阻力小,所需的注塑压力低;当注射量达到要求时,通过专门压缩装置直接压缩模腔进行合模,熔体收缩是通过整个模腔直接压缩熔体来补偿的,而不是通过螺杆传递到浇口处的局部压力实现补缩保压,因此需要的压力低而且均匀,压缩完毕即产品定型,如图5b。低注射压力和低保压压力导致注射压缩成型时熔体在模腔中受到的剪切应力和拉伸应力小,大分子取向程度低,取向应力也就低。图4中的等应力环,实际上是熔体以浇口为中心沿圆周取向的结果,该图说明了注射压缩成型透明件的取向应力小而均匀。

热应力主要与冷却过程有关,主要影响参数包括熔体温度、模具温度和冷却时间等。由表2可见,注射成型和注射压缩成型的冷却过程主要工艺参数基本一致,因此两类透明件的残余热应力应该接近。

图5 透明件注射压缩成型原理示意图 (a)未完全合模下的熔体填充;(b)压缩完毕Fig.5 Sketch of injection compression molding during melt filling (a)and compression end(b)

表2 注射成型和注射压缩成型的冷却过程主要工艺参数Table 2 Key parameters for injection molding(IM)and injection compression molding(ICM)

综上所述,两类透明件残余应力的差别主要体现在取向应力方面。与注射成型透明件相比,注射压力和保压压力低导致注射压缩成型时熔体在模腔中受到的剪切应力和拉伸应力小,大分子取向程度低,从而取向应力低,因此注射压缩成型透明件具有低且均匀的残余应力,相应的光学双折射值小而均匀。

2.4 光学畸变

光学畸变是高性能透明件的最重要光学性能指标之一,该指标的降低将会导致驾驶员观察视野中的景物发生变形,对于飞机来说会使得目视瞄准精度下降,甚至产生机毁人亡的严重后果;对于航天和汽车等领域的透明件,光学畸变同样是重要的光学指标。

图6是注射成型和注射压缩成型透明件光学畸变测试图,除去边缘效应外,注射成型透明件的光学畸变最大值为1/8,而注射压缩成型透明件的光学畸变最大值为1/14,显然注射压缩成型透明件具有更低的光学畸变。

图6 透明件光学畸变测试图 (a)注射成型;(b)注射压缩成型Fig.6 Optical distortion test of injection molded (a)and injection compression molded(b)transparencies

光学畸变是指透明件的不均匀性引起的光学角度偏差的变化率[8],其中透明件的表面状态和厚度是两个最重要的影响因素[9]。

透明件表面状态的影响,涉及表面光学质量和表面形状。根据上述的目视检查,两类透明件样件均具有良好的光学质量,表面无凹陷、银丝、流纹和熔接痕等,达到了光学镜面水平,因此排除了表观光学质量的影响;但还涉及表面形状的影响,事实上不均匀的残余应力会导致透明件发生翘曲,改变透明件的表面形状,从而引起光学畸变,注射压缩成型透明件具有更低而均匀的残余应力,因此有利于降低光学畸变。

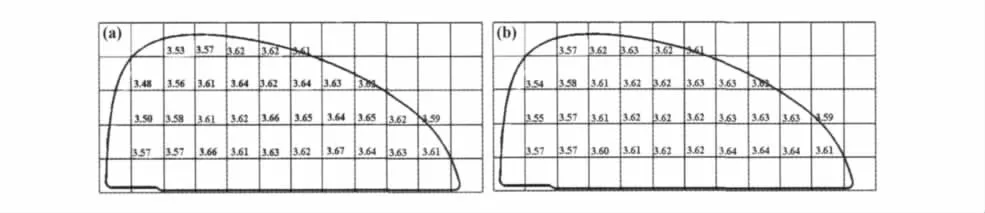

厚度对光学畸变的影响更大,例如透明件局部变厚或变薄,会产生透镜的放大或缩小效应,导致观察到的景物发生变形。图7显示了注射成型和注射压缩成型透明件的尺寸分布,对于注射成型透明件,厚度分布范围为3.48~3.67mm,最大厚度与最小厚度差距为0.19mm;而对于注射压缩成型透明件,厚度分布范围为3.54~3.64mm,最大厚度与最小厚度差距为0.10mm。显然注射压缩成型透明件具有更均匀的厚度分布。

注射压缩成型透明件具有更均匀的厚度分布,源于注射压缩成型有利于均匀收缩,因为注射压缩成型时的熔体收缩是整个模腔直接压缩熔体来补偿的(原理见图5),型腔的压力分布均匀,使得产品的收缩均匀,因此厚度分布均匀;而注射成型时的熔体收缩则是通过保压压力促使熔融料从浇口处进入型腔而补偿的,因此型腔内的压力往往浇口处最大,分布不均匀,从而导致型腔各点的收缩率不一,最终产品厚度也就难以均匀分布。因此,其光学畸变值比注射压缩成型透明件高。

图7 透明件的厚度分布图 (a)注射成型;(b)注射压缩成型Fig.7 Thickness distribution of injection molded (a)and injection compression molded(b)transparencies

2.1.5 光学角偏差

光学角偏差是从真实目标(物体)来的光线与看到的目标(影像)之间的夹角。实测注射成型透明件的角偏差最大值为5',而注射压缩成型透明件的角偏差最大值为2',注射压缩成型透明件具有更低的角偏差。

光学角偏差是描述光线通过透明件后所引起的光线传播方向变化的物理量[9,10]。透明件的厚度是最重要的影响因素,透明件两个表面越平行,即各处的厚度一致性越好,光学角偏差值越小。由于注射压缩成型过程的熔体收缩更均匀,透明件具有更均匀的厚度分布,因此具有更低的角偏差。

3 结论

(1)注射成型和注射压缩成型透明件均具有良好的表观光学质量,表面达到光学镜面水平,内部无气泡等缺陷。

(2)注射成型和注射压缩成型透明件的透光率和雾度接近,源于两者在材料和表面粗糙度上的一致。

(3)注射压缩成型透明件的双折射值更小而且均匀,其原因主要体现在取向应力方面。与注射成型透明件相比,注射压力和保压压力低使得注射压缩成型时熔体在模腔中受到的剪切应力和拉伸应力小,大分子取向程度低,从而取向应力低,因此双折射值小而均匀。

(4)注射压缩成型透明件具有更低的光学畸变,原因与其残余应力和收缩特性有关。一方面注射压缩成型透明件具有更小且均匀的残余应力,从而抑制了翘曲变形;另一方面注射压缩成型透明件具有更均匀的成型收缩率,从而保障了厚度的均匀。

(5)注射压缩成型过程的熔体收缩更均匀,透明件具有更均匀的厚度分布,因此具有更低的角偏差。

[1]ROSATO Dominick V,ROSTATO Donald V,ROSATO Marlene G.Injection Molding Handbook[M].The Neth-erlands:Kluwer Academic Publishers Group,2000:1235-1236.

[2]MCCARTY Robert E.Next generation transparency(NGT) program[C]//Proceedings of the 1996 34thannual symposium safe association,Reno,USA,1996:469-477.

[3]Plastics Technology Group.A wider window opens for PC auto glazing[J].Plastics Technology,2006,52(1):56.

[4]陈宇宏.大尺寸透明件注射成型技术的研究进展[J].工程塑料应用,2007,35(9):72-75.

[5]陈宇宏,袁渊,张宜生,等.基于光学畸变要求的注射成型透明平板应力翘曲分析[J].航空材料学报,2008,28 (6):82-87.

[6]金杨柏,吕长利,沈家骢.高性能聚合物光学材料[M].北京:化学工业出版社,2005:25-31.

[7]FRIEDL R Wimberger,BRUIN J G De.Birefringence in polycarbonate:Molecular orientation induced by cooling stresses[J].Journal of Polymer Science:Part B:Polymer Physics,1993,31:1051-1060.

[8]中华人民共和国航空工业部部标准.HB 7398.1透明件光学畸变试验方法[S].北京:中国航空工业总公司,1996-09-13.

[9]航空工业部《航空透明件译文集》编译组.航空透明件译文集[M].北京:航空工业出版社:108-126.

[10]ASTM Committee F07 on Aerospace and Aircraft.ASTM F733-90(R2003).Standard Practice for Optical Distortion and Deviation of Transparent Parts Using the Double-Exposure Method[S].USA:ASTM internal,2003-10-01.