均匀化处理对7A55铝合金组织与性能的影响

李忠盛, 潘复生, 吴护林, 陈韵如

(1.重庆大学材料科学与工程学院,重庆400030;2.中国兵器工业第五九研究所,重庆400039;3.重庆理工大学,重庆400054)

Al-Zn-Mg-Cu超高强度铝合金由于具有较高的室温强度和良好的综合性能,广泛应用于航空航天、汽车制造和先进武器系统等工程领域[1~3]。通过提高Zn,Mg,Cu等合金元素含量和纯度,美国铝业公司生产的7055铝合金是目前变形铝合金中强度最高的合金,而且断裂韧度好、抗疲劳裂纹扩展能力强[4],已成为航天航空新一代轻质高强结构材料。由于合金元素含量较高,Al-Zn-Mg-Cu系合金在铸造过程中极易产生严重的枝晶偏析,形成大量的非平衡凝固共晶组织,必须通过均匀化处理消除或降低化学成分和组织不均匀性,提高铸锭的热加工塑性,同时使低熔点第二相充分溶解,为后续固溶和时效处理作准备。

7A55铝合金中Zn,Mg,Cu合金元素总量超过12%,铸锭均匀化处理过程易过烧与强化元素溶解不充分、分布不均匀之间的矛盾更为突出。因此,均匀化处理是该材料能否获得理想工艺性能和使用性能的重要环节。有关研究表明[5,6],Al-Zn-Mg-Cu合金在均匀化期间存在由初生低熔点产物向高熔点产物的转变现象,目前人们研究7A55铝合金均匀化处理工艺时,主要考虑单级均匀化温度和保温时间对合金微观组织与性能的影响[7~10],在双级均匀化方面的研究少见报道。为此,本工作研究了单级均匀化和双级均匀化工艺对铸态7A55铝合金组织和性能的影响规律,以期为优化高合金元素铝合金的均匀化处理工艺提供理论和实验依据。

1 实验材料及方法

合金的名义成分(质量分数/%)为:Zn 8.0,Mg 2.5,Cu 1.5,Zr 0.18,Cr 0.15,Mn 0.15,余量Al。采用99.99%高纯铝为原料,在电阻炉中进行熔炼,其中Cu,Cr,Mn,Zr以中间合金形式加入。熔炼温度控制在700~740℃,采用质量分数为0.2%~0.4%的六氯乙烷(C2Cl6)精炼,静置10~15min后浇入直径为45mm的金属模中。

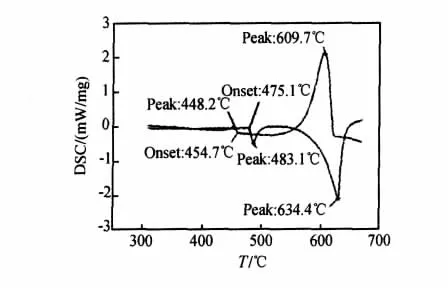

在NETZSCH公司的综合热分析仪(STA 449C)上进行差热分析实验,以确定非平衡低熔点共晶的熔化热效应温度及其峰值,初步确定均匀化温度,升温速率为20℃/min。由图1所示DSC分析曲线可知,加热过程中铸态合金第二相转变在475.1℃和483.1℃温度范围内进行,说明在此温度范围,合金的非平衡低熔点共晶开始发生熔化。考虑到实际均匀化加热速率远远低于DSC试验中的加热速率,为了防止加热过程中合金内部组织发生过烧,一般均匀化工艺采取的温度上限均低于测定温度。

图1 铸态7A55铝合金DSC分析Fig.1 DSC analysis of the as-cast 7A55 aluminum alloy

根据均匀化退火工艺规程制定原则,本实验选取450℃为单级均匀化温度,分别保温24h,48h,60h,72h,均匀化处理在热风循环退火炉中进行,保温结束后出炉空冷。在优化出单级均匀化工艺基础上,进行双级均匀化处理,第二级均匀化温度为470℃,分别保温6h,12h,24h,36h。均匀化处理后的试样采用金相显微镜和扫描电镜定性观测残留相的大小、数量、分布和形貌等特征,并利用MIAS软件定量分析残留相比例。金相试样采用混合酸(HF为1.0mL,HCl为1.5mL,HNO3为2.5mL,H2O为95mL)进行腐蚀。不同均匀化工艺处理的试样进行硬度测量,并在 MTS材料试验机上测试铸态、450℃/60均匀化、450℃/60h+470℃/12h均匀化试样的力学性能,对比分析不同均匀化制度对合金塑性的影响。

2 实验结果

2.1 均匀化处理前的显微组织

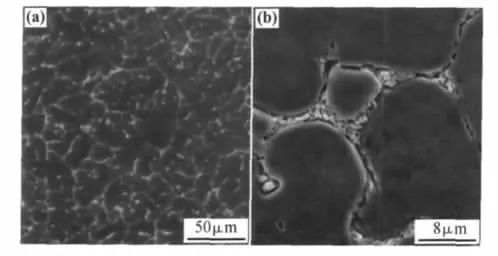

图2为实验合金均匀化处理前的显微组织。可见,铸态组织由树枝状的α(Al)相和枝晶间的低熔点共晶组成,基体α(Al)呈等轴状,低熔点共晶相主要为S相、T相[11]。主要合金元素Zn,Mg,Cu以非平衡共晶的形式在枝晶网络上富集,造成铸锭成分偏析,极大地影响了后续加工性能。

图2 均匀化处理前的显微组织Fig.2 Microstructure of the as-cast 7A55 aluminum alloy

2.2 不同条件单级均匀化处理后合金的组织和性能

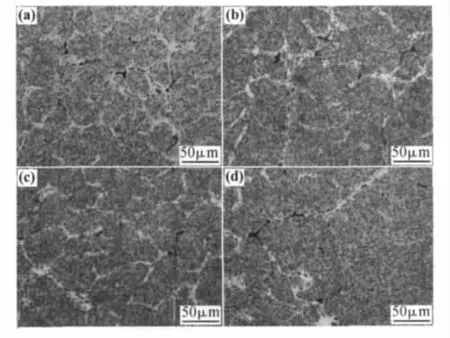

图3为不同保温时间单级均匀化处理样品的显微组织。对比可以看出,随着保温时间延长,非平衡共晶的数量减少,连续分布的共晶逐渐转变为断续网状,而且尺寸小的部分比较容易被溶解,残留共晶的外形逐渐被球化,但总体而言,残留的共晶仍然较多。当保温时间为24h时,合金偏析现象仍然明显,基体析出相数量较少,如图3a所示;当保温时间为48h时,非平衡共晶逐渐溶解,且基体析出相数量增多,分布变得均匀;保温时间进一步延长至60h时,扩散更加充分,非平衡共晶向断续网状转变;当保温时间为72h时,易溶共晶基本呈断续网状分布,且基体析出相数量进一步增加,均匀性提高,但相比图3c难溶共晶的数量及分布状态基本上没有什么变化。

图3 不同保温时间单级均匀化处理样品的显微组织Fig.3 Microstructures of 7A55 aluminum alloy after single homogenization under different holding time (a)24h;(b)48h;(c)60h;(d)72h

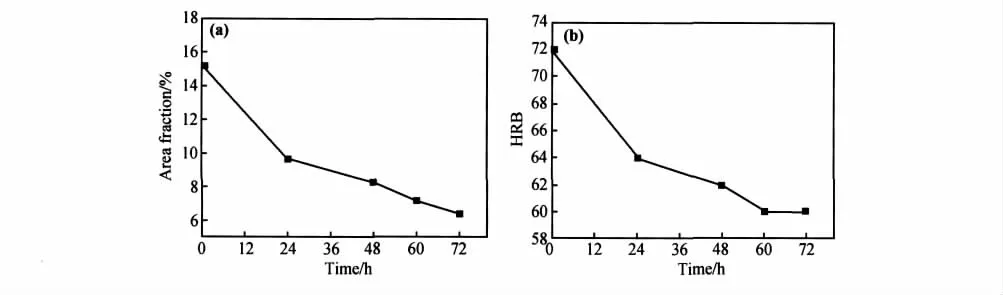

图4为单级均匀化条件下残留共晶比例和硬度随保温时间的变化曲线,其中时间为0的点表示铸态合金的共晶比例和硬度。可见,铸态合金的共晶比例约为15.2%,随着均匀化时间延长,共晶比例明显下降,在开始的24h迅速下降至9.6%,经过60h均匀化处理后,共晶比例下降至7.2%;铸态合金的硬度为72HRB,其变化规律与残留共晶比例变化规律相一致,经过60h均匀化处理后,硬度下降至60HRB。

2.3 不同条件双级均匀化处理后合金的组织和性能

单级均匀化研究表明,保温时间对共晶相的特征、比例和合金硬度等有较大影响,但过分延长保温时间效果并不明显,最佳单级均匀化处理工艺为450℃/60h。

图4 单级均匀化对残留共晶比例和硬度的影响Fig.4 Effect of single homogenization on area fraction of residual eutectic and hardness (a)area fraction;(b)hardness

图5为不同保温时间双级均匀化处理样品的显微组织。对比可以看出,合金经双级均匀化处理后,非平衡共晶的数量显著减少,基体析出相尺寸变大,且分布更加均匀;保温时间从12h延长到36h,残留共晶数量及分布状态变化不大。说明在此条件下过分延长保温时间并不能有效改善均匀化效果。但均匀化时间延长至36h时,二次枝晶间距变大。

图5 不同保温时间双级均匀化处理样品的显微组织Fig.5 Microstructures of 7A55 aluminum alloy after two-stage homogenization under different holding time (a)6h;(b)12h;(c)24h;(d)36h

图6为双级均匀化条件下残留共晶比例和硬度随保温时间的变化曲线,其中时间为0的点表示经450℃/60h均匀化处理后合金的残留共晶比例和硬度。可见,在双级均匀化温度下保温适当时间,残留共晶数量较单级均匀化显著降低,当保温时间为12h时,共晶比例仅为2.3%,继续延长保温时间则变化不大;在双级均匀化条件下保温12h时,合金硬度为55HRB,相比铸态和单级均匀化处理的合金硬度降低,而继续延长保温时间,硬度变化不大。

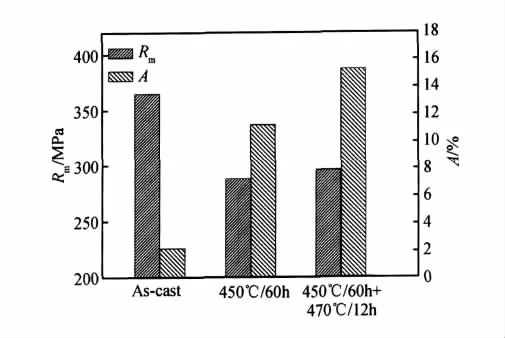

图7为铸态和两种条件均匀化后7A55铝合金的抗拉强度及伸长率。可见,7A55铝合金经50℃/ 60h单级均匀化处理后,合金抗拉强度由铸态时的365MPa下降至288MPa,伸长率急剧上升,由2.1%增大到11.2%;而经450℃/60h+470℃/12h双级均匀化处理后合金抗拉强度并未降低,但伸长率进一步增大至15.3%。

3 分析与讨论

合金由液态转变为固态过程中,对溶质的溶解能力会产生突变,固相中不能容纳的溶质原子富集在结晶前沿的液体层中,如Zn,Mg,Cu等溶质分配系数K<1的合金元素倾向于在晶界和枝晶边界集中;而Cr,Mn,Zr等溶质分配系数K>1的合金元素则倾向于在枝晶网络内集中[12,13]。因此,必须进行均匀化处理,消除非平衡相,改善合金显微组织,提高合金的后续加工性能。

图6 双级均匀化对残留共晶比例和硬度的影响Fig.6 Effect of two-stage homogenization on area fraction of residual eutectic and hardness (a)area fraction;(b)hardness

图7 铸态和两种条件均匀化后7A55铝合金抗拉强度及伸长率Fig.7 Strength and elongation of as-cast and homogenized samples

双级均匀化能使非平衡共晶尽量减少,有利于提高合金性能,特别适用于第二相变化复杂的高合金化合金[14]。为了防止过烧,单级均匀化处理温度一般较低,合金元素扩散困难,非平衡共晶溶解速率较慢;随着保温时间延长,一部分低熔点共晶逐渐被溶解,另一部分低熔点共晶逐渐转变为高熔点共晶[5,6]。由于未达到熔点温度,高熔点共晶基本上不溶解,即使延长时间,效果也不大。因此,单级均匀化处理后残留共晶数量较多。第一级均匀化处理后合金过烧温度升高,进行第二级均匀化处理时可适当提高均匀化温度,加快合金元素扩散速率,并且经过单级均匀化后,残留共晶尺寸已较小,促使残留共晶更容易溶解。所以,在第二级均匀化处理阶段只要保温较短暂的时间就能使残留共晶大量溶解,最后只剩下少部分难溶杂质相。

均匀化处理制度的主要参数是加热温度和保温时间。根据菲克第一定律,在单位时间内,通过单位面积扩散物质的量与垂直该截面方向物质的浓度梯度成正比[15],即:

式中,J为单位时间内通过单位面积扩散物质的量; D为扩散系数,与合金的本质、固溶体类型、成分、晶粒尺寸、温度有关,可用阿累尼乌斯公式表示为:

式中,D0为常数;Q为扩散激活能;R为气体常数; T为热力学温度。由此可知,加热温度越高,扩散速率越快;随着扩散过程的进行逐渐减少,说明扩散速率随着保温时间的延长由快变慢,因此均匀化处理前期组织变化明显,继续延长保温时间组织变化则不明显,如图4a和图6a所示。

合金硬度与基体的过饱和程度、第二相的大小、形态和物相结构密切相关。在铸态条件下,合金的物相结构为非平衡的过饱和固溶体和枝晶间粗大的非平衡共晶,由于基体过饱和程度高,再加上非平衡共晶和残余应力的存在,造成合金硬度较高;均匀化处理后,非平衡共晶充分溶解,残余应力消除,而且过饱和固溶体分解,在冷却过程中析出大量无强化效果的平衡第二相,使得合金硬度下降。从图7对比可知,均匀化处理使合金室温下塑性显著提高,这必将改善热、冷加工变形性能,降低热轧开裂的危险,改善热轧带板的边缘状态,可提高挤压制品的挤压速率,而且双级均匀化处理工艺比单级均匀化的效果更佳。

4 结论

(1)经450℃单级均匀化处理后,7A55铝合金残留的共晶仍然较多;保温60h时残留共晶比例由铸态合金的 15.2%减少至 7.2%,合金硬度由72HRB降低至 60HRB,伸长率由 2.1%增大至11.2%。

(2)经450℃/60h+470℃双级均匀化处理后,7A55铝合金非平衡共晶的数量显著减少,冷却过程中有大量平衡第二相析出;保温12h时残留共晶比例仅为2.3%,合金硬度下降至55HRB,伸长率增大至15.3%。

(3)在本实验条件下,7A55合金适宜的均匀化处理工艺为450℃/60h+470℃/12h。

[1]MUKHOPADHYAY A K.High strength aluminum alloys for structural application[J]. Metals Materials and Processes,2007,119(1):1-6.

[2]CHEN K H,LIU H W,ZHANG Z,et al.The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments[J]. Journal of Materials Processing Technology,2003,142:190-196.

[3]黄敏,陈军洲,戴圣龙,等.时效状态对7055铝合金疲劳裂纹扩展速率的影响[J].航空材料学报,2008,28 (6):23-26.

[4]KUKASAK D A,HART R M.Aluminum alloy development efforts for compression dominated structure of aircraft[J].Light Metal Age,1991,49(5):11-15.

[5]FAN X G,JIANG D M,MENG Q C,et al.The microstructural evolution of an Al-Zn-Mg-Cu alloy during homogenization[J].Materials Letters,2006,60:1475-1479.

[6]孙凤仙,高凤华,李念奎,等.A1-6.1Zn-2.6Mg-1.6Cu超高强铝合金铸锭均匀化处理研究[J].轻合金加工技术,2007,35(1):16-19.

[7]刘晓涛,董杰,崔建忠,等.高强铝合金均匀化热处理[J].中国有色金属学报,2003,13(4):909-913.

[8]贺永东,张新明,游江海.7A55合金均匀化处理[J].中国有色金属学报,2006,16(4):638-644.

[9]黄继武,尹志民,李杰,等.均匀化处理对7055合金硬度和电导率的影响[J].稀有金属,2004,28(1):175 -178.

[10]仲志国,左秀荣,翁永刚,等.变形铝合金均匀化热处理的应用现状与研究进展[J].轻合金加工技术,2006,34(1):10-13.

[11]韩剑,戴起勋,李桂荣,等.稀土钇对7055铝合金铸态组织的影响[J].材料工程,2009,4:67-70.

[12]NAKAI M,TAKEHIKO E.New aspects of development of high strength Al alloys for aerospace applications[J]. Materials Science and Engineering(A),2002,285:62-68.

[13]SCHAFFER G B,HUO S H.The effect of trace elements on the sintering of an Al-Zn-Mg-Cu-Zr alloy[J].Acta Materialia,2001,49:2671-2678.

[14]李国锋,张新明,朱航飞,等.均匀化处理对7B50铝合金的组织与性能的影响[J].特种铸造及有色合金,2008,28(5):344-347.

[15]梁博,张志峰,陈春生,等.均匀化退火对过共晶Al-17Si合金组织和性能的影响[J].金属热处理,2009,34(12):18-22.