孔挤压强化残余应力场的三维有限元模拟和实验研究

刘晓龙, 高玉魁, 刘蕴韬, 陈东风

(1.中国原子能科学研究院,北京102413;2.北京航空材料研究院,北京100095)

通常在飞机结构中,大量的结构件通过紧固孔连接在一起,这些紧固孔成为主要的受力部位。由于孔引起的应力集中[1],紧固孔将承受过大的循环拉应力而导致疲劳破损。针对飞机连接孔结构,航空工业多采用孔挤压强化技术。该技术的要点是在孔周围引入残余压应力,缓和孔边应力集中,从而成倍的提高连接孔结构的疲劳寿命[2]。疲劳寿命增益主要受孔挤压残余应力场的影响,因此,国内外均对其开展了计算研究。郭万林[3]和邵小军等[4]建立了二维模型,预测了平面内的残余应力场分布,探讨了过盈量和几何尺寸等因素的影响规律;刘永寿[5]利用二维模型研究了中心孔含裂纹情况下的残余应力场,分析了过盈量和外载荷对裂纹及应力强度因子等参数的影响规律;P.Papanikos[6,7]和Kim[8]建立了邻近两孔的挤压模型,分析了挤压顺序和孔间距的影响规律;刘永寿[9],Chakherlou[10]和Kang Ji-dong[11]建立了三维模型,获得了构件沿厚度分布的残余应力场。文献[2]给出了残余力的测量与模拟分析方法。但是,构件厚度的变化对孔挤压残余应力场的影响规律尚没有深入系统的研究。

7050-T7451铝合金是常用的航空材料,大约占一架飞机所用铝合金质量的一半,因此,本工作利用有限元软件ANSYS建立了7050-T7451铝合金孔挤压残余应力场的三维有限元模型,模拟实际的孔挤压过程,获得了残余应力场沿厚度的分布规律,并与二维平面应力模型进行了比较;计算了9种不同厚度构件的孔挤压残余应力场,总结了入口残余压应力随构件厚度的变化规律;使用X射线衍射应力分析技术测量实际试样的残余应力,并与模拟结果进行了比较。

1 三维有限元模型的建立及模拟分析

为了快速获得孔挤压残余应力场,通常忽略含孔构件的厚度和挤压芯棒的变形,按孔边位移加载模拟孔挤压过程,建立二维有限元模型预测平面上的残余应力场[3,4]。但是,在实际的孔挤压过程中,由于构件沿厚度方向受摩擦力和约束程度不一致,以及挤压时差的存在,必然引起残余应力沿厚度方向的变化[10]。为了更深入地研究挤压强化后的三维残余应力场,以便更为准确地预测裂纹起始部位及疲劳寿命增益,模拟实际的孔挤压过程是十分必要的。

1.1 三维有限元模型的建立

为了减小计算量,同时避免边界效应的影响,选用30mm×60mm×10mm的矩形板构件,中心孔为φ6mm。芯棒最大直径6.24mm,其前锥和后锥的长度均为4mm,中间部分长度2mm。底部垫片为厚度2mm的圆环,其内外半径分别为5mm和12mm。构件材料为7050-T7451铝合金,芯棒和垫片为高强度钢,弹性模量E=210GPa,泊松比υ=0.3。

图1为孔挤压有限元模型及网格划分。由于构件的对称性,建立1/4对称模型,构件在对称面上受到对称性约束,在轴向受到底部垫片的约束。芯棒和构件的网格均使用六面体8节点线性单元,通过芯棒和构件的网格单元,在芯棒表面与孔壁表面生成接触单元,建立面面接触对。该接触类型为滑动接触,使用Coulomb摩擦模型,由于施加润滑措施选用摩擦系数μ=0.1。根据滑动接触的特点,处理接触界面约束的方法选用Lagrange乘子法[13,14],两接触面没有相互穿透。对芯棒上表面节点施加轴向位移,模拟实际的孔挤压过程。

1.2 模拟结果分析

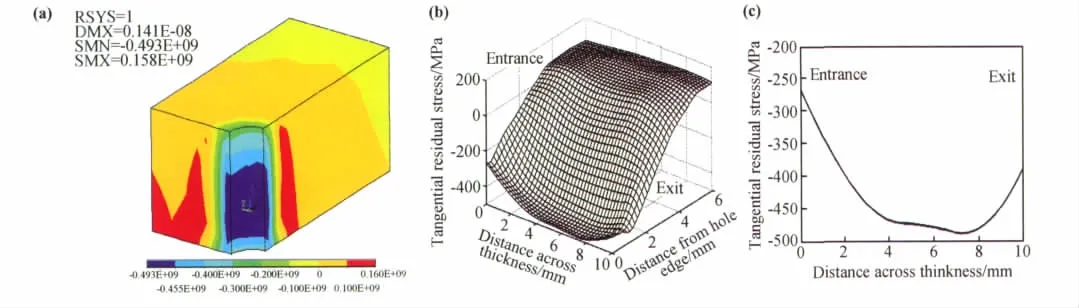

图2表示构件在孔挤压强化后的切向残余应力分布。图2a表示构件实体的切向残余应力云图,从图中可以看出,孔挤压在孔周围形成残余压应力,压应力层之外是自平衡的残余拉应力。在孔边附近(约2mm的范围内)残余压应力沿厚度方向变化很大,自由表面处的残余应力明显小于中间心部的残余应力。

划分网格的单元为六面体8节点线性单元,与六面体20节点高阶单元相比,计算时间大大减少,同时计算精度降低。为了改善计算精度,对计算的截面数据使用基于最小二乘法的B-spline函数作曲面拟合[15]。

图2b表示构件最小截面的残余应力分布,图2c表示最小截面上孔边沿厚度的残余应力分布。后面的计算结果图均为最小截面上的数据。从图2c可以看出,孔边残余应力沿厚度方向呈梯度分布,入口残余压应力最小,出口次之,中间最大,入口残余压应力大约是中心部分的50%。三维模拟分析表明,入口表面是裂纹产生及扩展易于发生的部位,已被疲劳试验所证明,裂纹首先出现在入口[16,17],说明本工作的数值模拟和实际情况吻合。

图2 7050-T7451铝合金挤压强化后的切向残余应力分布 (a)构件;(b)最小截面;(c)最小截面上的孔边Fig.2 Tangential residual stress distribution of hole cold expanded 7050-T7451 aluminum alloy (a)component; (b)smallest cross section plane;(c)hole edge on the smallest cross section plane

2 二维模拟与三维模拟比较

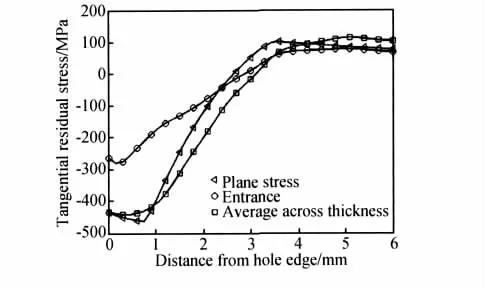

残余应力场沿厚度呈梯度分布表明二维模拟具有局限性。图3表示二维平面应力模型[18]与三维模型入口表面和厚度平均值的比较,从图中可以看出,平面应力模型与三维模型厚度平均值基本一致,表明平面应力模型能够给出平均意义上的残余应力场;与三维模型入口表面的残余应力差别较大,表明按平面应力模型将给出过高的疲劳寿命增益。

图3 平面应力模型与三维模型的切向残余应力比较Fig.3 Comparison of tangential residual stress calculations by 2-D plane stress model and 3-D FEM

3 厚度对残余应力的影响

文献[2,4~8,19]研究了各种孔挤压工艺变量对残余应力场分布的影响规律,但是孔挤压过程中,构件厚度对残余应力的影响规律尚没有深入系统的研究。由于裂纹首先出现在入口表面,因此,研究构件厚度对入口残余应力的影响规律是十分有利的。

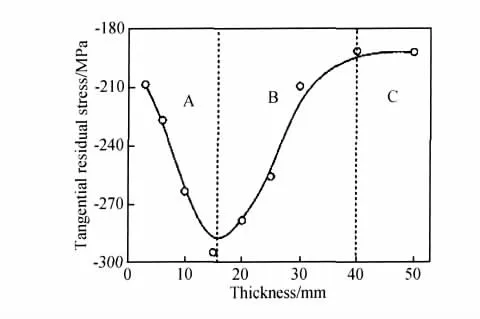

孔挤压技术要求结构件厚度一般应大于或等于3mm[2],因此,本工作从3mm开始计算了9种厚度的残余应力场。图4表示入口残余应力随构件厚度的变化,从图中可以看出,在A区,残余压应力随构件厚度的增加以近线性规律增加,并达到最大值287.7MPa;在B区,残余压应力随构件厚度的增加而减小,减小的趋势逐渐变缓;在C区,当厚度继续增加时,残余压应力趋于稳定值192.1MPa。

图4 入口残余应力随构件厚度的变化Fig.4 Variation of residual stress at the entrance with the thickness of component

4 实验验证

对挤压强化后的7050-T7451铝合金构件,使用X3000型X射线应力仪测量试样入口表面和出口表面的残余应力。7050-T7451铝合金试样尺寸40mm×50mm×8.5mm,孔径φ6mm位于构件的中心,过盈量为5%。

图5表示实验测量与有限元模拟入口表面和出口表面的残余应力。从图中可以看出,实验测量入口表面的残余压应力明显小于出口表面的残余压应力;实验测量值与有限元模拟值吻合较好,验证了模型的合理性。由于X射线衍射分析对材料的表面状态比较敏感,而且7050铝合金材料存在织构,这些因素是造成出口表面1.5mm和2.0mm处的实验值与模拟值存在差异的主要原因。Matos对入口表面和出口表面残余应力的实验测量[20]在规律上与本工作描述基本一致,进一步验证了本工作所建有限元模型的合理性。

5 结论

(1)建立了孔挤压强化残余应力场的三维模型,获得了7050-T7451铝合金构件的三维残余应力场分布。孔边残余应力沿厚度方向呈梯度分布,入口残余压应力最小,入口表面是裂纹产生及扩展易于发生的部位。

(2)入口残余压应力随构件厚度增加而增大,达到最大值后,随厚度增加而减小并逐渐趋于稳定。

图5 实验测量与有限元模拟切向残余应力 (a)入口表面;(b)出口表面Fig.5 Tangential residual stress by 3-D FEM and experimental measurement (a)entry surface;(b)exit surface

(3)X射线衍射应力分析结果表明,入口表面的残余压应力明显小于出口表面,并且实验测量值与有限元模拟值吻合较好。

[1]杨W,布迪纳斯R.罗氏应力应变公式手册[M].岳珠峰,高行山,王峰会,等译.北京:科学出版社,2005.

[2]中国航空科学技术研究院.飞机结构抗疲劳断裂强化工艺手册[M].北京:航空工业出版社,1993.

[3]中国航空科学技术研究院.飞机结构抗疲劳断裂强化设计手册[M].北京:航空工业出版社,1993.

[4]SHAO Xiao-jun,LIU Jun,LIU Yong-shou,et al.FEM simulation and experimental test on residual stress of cold expansion hole of rectangular plate[J].Key engineering materials,2007,348~349:745-748.

[5]LIU Yong-shou,WANG Bing,HE Jie,et al.Effect of Cold Expansion on Crack Opening Displacement and Stress Intensity Factor[J].Key Engineering Materials,2010,417~418:477-480.

[6]PAPANIKOS P,MEGUID S A.Three-dimensional finite element analysis of cold expansion of adjacent holes[J].International Journal of Mechanical Sciences,1998,40:1019-1028.

[7]PAPANIKOS P,MEGUID S A.Elasto-plastic finite-element analysis of the cold expansion of adjacent fastener holes[J].Journal of materials processing technology,1999,92~93:424-428.

[8]KIM Cheol,KIM Dae-Jin,SEOK Chang-Sung,et al.Finite element analysis of the residual stress by cold expansion method under the influence of adjacent holes[J].Journal of materials processing technology,2004,153~154:986-991.

[9]LIU Yong-shou,SHAO Xiao-jun,LIU Jun,et al.Finite element method and experimental investigation on the residual stress fields and fatigue performance of cold expansion hole[J].Meterials&Design,2010,31:1208-1215.

[10]CHAKHERLOU T N,VOGWELL J.The effect of cold expansion on improving the fatigue life of fastener holes.Engineering failure analysis,2002,10:13-24.

[11]KANG Ji-dong,JOHNSON W S,CLARK D A.Three-dimensional finite element analysis of the cold expansion of fastener holes of two aluminum alloys[J].Journal of materials processing technology,2002,124:140-145.

[12]高玉魁,张志刚,残余应力的测量与模拟分析方法[J].失效分析与预防,2009,16(4):251-254.

[13]罗伯特库克,戴维马耳库斯,迈克尔普利沙,等.有限元分析的概念和应用[M].关正西,强洪夫 译.西安:西安交通大学出版社,2007.

[14]宋勇,艾宴清,梁波.精通ANSYS7.0有限元分析[M].北京:清华大学出版社,2004.

[15]王省富.样条函数及其应用[M].西安:西北工业大学出版社,1989.

[16]高玉魁.孔挤压强化对23Co14Ni12Cr3MoE钢疲劳性能的影响[J].金属热处理,2007,32(11):34-36.

[17]LIU Jun,SHAO Xiao-jun,LIU Yong-shou,et al.Effect of cold expansion on fatigue performance of open holes,Materials science&Engineering(A),2008,477:271-276.

[18]刘晓龙.孔挤压强化残余应力场的有限元模拟[D].北京:中国原子能科学研究院,2009.

[19]张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1999.

[20]MATOS P F P,MREIRA P G P,CASTRO.Residual stress analysis of open-hole specimens[C].Madrid:ADMIRE Madrid meeting,2003,12.