大规格B93铝合金棒材的淬透性研究

蹇海根, 姜 锋, 李金龙, 郑秀媛, 韦莉莉

(中南大学材料科学与工程学院,长沙410083)

作为高强高韧铝合金的主体,Al-Zn-Mg-Cu合金具有硬度高、加工性能好等特点,广泛应用于航空航天及民用工业[1,2]。B93铝合金是属于Al-Zn-Mg-Cu系的一种新型铝合金结构材料,具有好的铸造、锻造和挤压工艺性能,良好的淬透性,不仅适用于生产棒材,同时还特别适用于制造大型锻件等加工制品,是一种性能优良的高强锻造铝合金[3,4]。

目前,铝合金的淬透性研究已经成为国内外高性能铝合金材料研究的热点课题[5~8],国内在铝合金淬火工艺的技术层面上有过一些研究,但在系统的基础理论方面的研究还很薄弱。早在1948年,为了建立铝合金最终强度与淬火速率的关系,Fink和Willey[9]用中断淬火技术构建了7075-T6铝合金的时间-温度-性能(TTP)曲线,并用经过TTP曲线临界温度区域的平均冷却速率来预报铝合金时效后的力学性能和抗腐蚀性能。为了提高预报精度,Evancho和Staley[10]于1974年提出,淬火因子分析(QFA)模型可以成功地预测铝合金淬火后的物理性能。此后许多学者[11,12]不断改进了最初的分析模型,他们通过建立各种铝合金的TTP曲线结合析出动力学分析铝合金冷却方式与微观组织、性能之间的关系,以此为依据改善并控制铝合金的淬火工艺。

由于铝合金棒材只有达到一定直径时才会产生明显的淬透现象,而实际生产中几乎不可能使用大规格产品去做合金与棒材直径相关的淬透性研究。因此,本研究以高强韧B93铝合金棒材为实验材料,研究了固溶淬火态及时效后距离棒材中心不同距离处合金的组织特征和相变规律。

1 实验材料及方法

研究用高强铝合金棒材由东北轻合金有限责任公司提供,其主要合金成分(质量分数/%)为:Zn 6.8,Mg 2.0,Cu 1.0,Fe 0.3,Si 0.2,其余为Al。合金经半连续铸造、均匀化退火后、挤压成φ245mm的圆柱形棒材。470℃保温4h后淬火,冷透后取出,从棒材最中间截取厚为20mm的圆饼状试样,沿半径方向在试样不同位置取样进行时效处理。从棒材中心(0mm)开始,每间隔10mm的距离,沿试样的径向测试时效后合金的硬度。并选点对淬火态和时效态试样进行 X射线衍射分析(XRD)和透射电镜(TEM)组织观察,具体取样如图1所示。

图1 合金棒材的取样图Fig.1 The sampling process of bar specimen

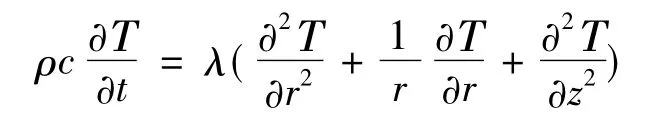

利用ANSYS软件根据淬火试样尺寸构建三维实体,选用8节点solid70单元进行网格划分,单元数为141571,节点数为188465。模拟淬火过程采用的热传导方程[13]为:

其中ρ,c和λ分别表示材料的密度、比热容和热传导系数;T为物体的瞬态温度;r,z为圆柱坐标;t为过程进行的时间。初始条件:

边界条件为对流换热边界条件,表达式为:

其中h和τ分别表示表面换热系数和换热边界;Τs为棒材的表面温度;Τq为淬火介质温度。

在t=0时刻,试样的温度场是均匀分布的,均为470℃,水温为25℃。淬火温度场模拟的一些模拟参数见表1。

在大棒材中间横截面(H=130mm)距离中心0mm,60mm,90mm,120mm位置分别预埋热电耦,采用TC-2A多路温度测试仪测量这些位置处在淬火过程中温度随淬火时间的变化情况。固溶保温处理在60KW箱式电阻炉中进行,采用电位差计测炉温,炉温误差为±2℃;淬火在5m3水池中进行,水温为室温;时效处理在循环鼓风干燥箱中进行,温度误差±1℃,时效制度为120℃/24h。

表1 有限元模拟参数Table 1 Parameters for the finite element simulation

2 实验结果

2.1 淬火温度场模拟

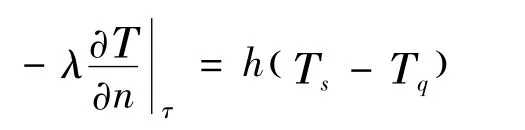

棒材高向最中间位置离棒材中心不同距离处,淬火时其温度场的模拟及测量结果如图2所示。

图2 距棒材中心不同距离处温度分布情况Fig.2 The quenching temperature distribution at different distance from the bar centre

图2a~d分别表示淬火后距棒材中心0mm,60mm,90mm,120mm(表面)处有限元模拟和实际测量温度的分布情况。可以观察到,在淬火开始阶段棒材各位置迅速冷却,形成较稳定的温度梯度,其中棒材表面温度下降最快。之后,随着淬火时间的延长,温度下降速率明显减慢。由于进行淬火温度场模拟时假定水温恒定,所以测量值均比模拟结果略高一点,总体上,棒材各位置的模拟结果与实测结果符合较好。

2.2 临界淬火速率

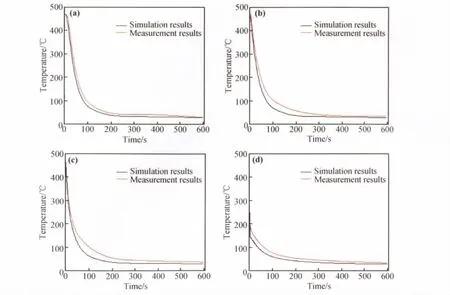

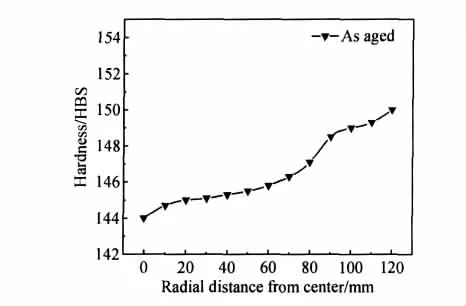

合金棒材淬火时效后,距棒材中心不同位置处合金的硬度曲线见图3。由图可见,淬火时效后,棒材中心硬度最低(144HBS),棒材外表面(约120mm)硬度最高(150HBS),沿径向从中心向表面棒材硬度上升,但整体差别不大。由于铝合金的淬透性还没有统一明确定义,我们规定淬火时效后硬度明显下降处所对应的距离为淬透层深度,据此,由图3可知合金棒材的淬透层深度为30mm左右。

图3 淬火后时效态棒材径向方向硬度的变化Fig.3 The change of the hardness along the radial direction of the bar at the as-aged

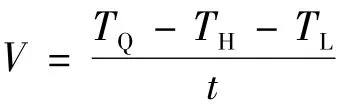

棒材从470℃开始出炉,转移时间5s,棒材表面降温5℃(其他位置可视为温度没有变化),冷至200℃,在此期间为匀速冷却,200℃以下已无淬火效应。根据冷却速率计算公式:

其中,ΤQ为棒材的淬火温度,ΤH为设定临界温度值200℃,ΤL为淬火转移时损失的温度值,t为淬火到200℃时所需的时间。计算得到淬火过程中棒材不同位置的具体冷却速率情况见表2。

表2 淬火过程中棒材不同位置的冷却速率Table 2 Relationship between cooling rate and distance from the bar centre during the quenching process

根据有限元模拟的临界淬火深度处的水淬冷却曲线(图2c)和表2的计算结果可知,棒材的淬火临界冷却速率为15℃/s。

2.3 物相分析

淬火态和时效态棒材不同位置的X射线衍射谱如图4。从图可以看出,淬火态棒材(图4a)没有出现MgZn2衍射峰,时效态(图4b)棒材不同位置处均能观察到MgZn2衍射峰,沿径向从棒材中心至表面MgZn2衍射峰强度逐渐升高,在90mm处衍射峰的强度增强,这跟此位置的时效硬度趋势一致。

图4 淬火态和时效态棒材不同位置的X射线衍射谱Fig.4 The X-Ray diffraction chart of the different distance from center as quenched(a)and the as aged bar(b)

2.4 微观组织观察

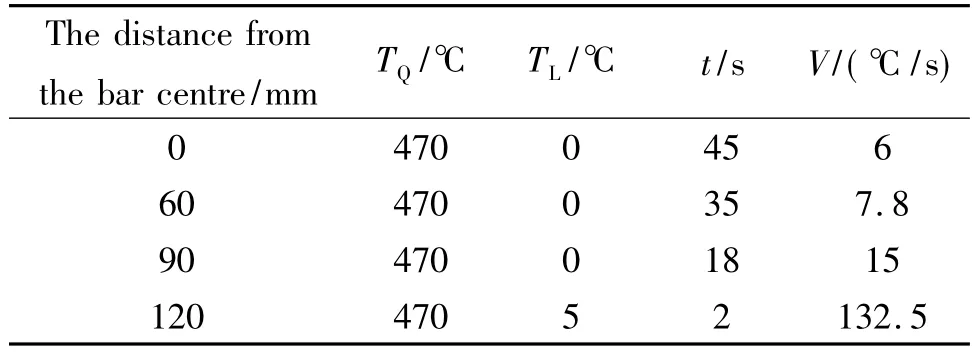

固溶淬火后,对棒材中心位置进行扫描观察及能谱分析,其结果如图5所示。

由图可见,在棒材中心存在粗大的球形S (Al2CuMg)相和块、棒状的η(MgZn2)相。同时在再结晶晶粒中心还可以看到一些散落的质点,一般认为是η'(MgZn2)相,呈细小针状。

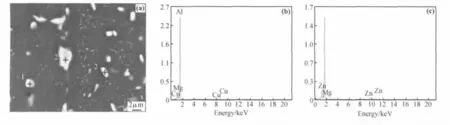

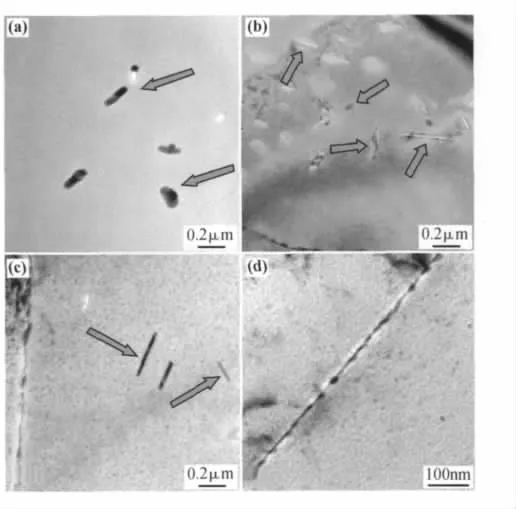

进一步对固溶淬火后棒材中心、距离中心60mm处以及棒材表面的试样进行TEM观察,其结果见图6。

图5 棒材中心的SEM照片(a)及S相(b),η相(c)能谱分析Fig.5 SEM micrograph of the central part of alloy bar(a)and EDS analysis of S(b)and η phase(c)

图6 淬火态棒材的TEM组织 (a)棒材中心; (b,c)距离中心60mm处;(d)棒材表面Fig.6 The TEM microstructure of the as quench bar (a)the center of the bar;(b,c)60mm away from the center;(d)the surface

由图可知,棒材表面由于处于完全固溶状态组织较为均匀,很难观察到未溶的平衡相。随着冷却速率的降低,晶内和晶界上分布着一定数量形状、大小不均的平衡相(如图6箭头所示),但越靠近棒材中心,平衡相的数量和体积越大。球形Al2CuMg相的形成可能是由于铸造冷凝时Cu元素扩散速率较Zn和Mg都小,易形成高浓度Cu富集区,吸引周围的Al,Mg元素而形核长大的。平衡η相的形成不一定完全是由η'转变过来的,也有可能是直接从过饱和固溶体直接形核而成,或者从晶体缺陷处析出,例如晶界、亚晶界和位错等。其具有六方晶格,与基体不共格,与基体存在常见的两种取向关系为沿<110>方向的棒状η相和沿<100>或<112>方向的块状η相[14]。

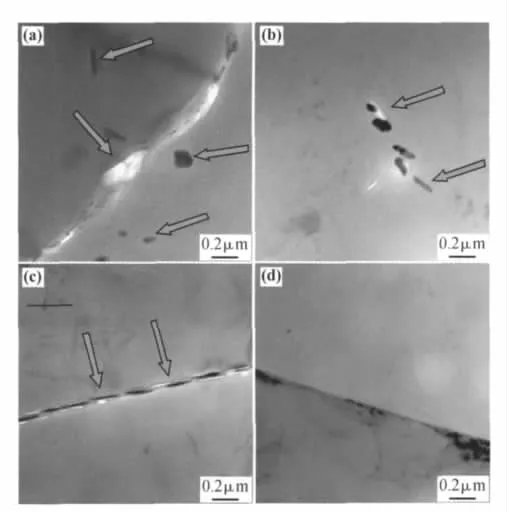

图7为淬火时效后合金棒材不同位置处的TEM微观组织。从图中可以看到,时效后基体中均析出大量细小弥散的强化η'(MgZn2)相,且越靠近棒材表面冷却速率越快,晶粒内部的沉淀强化相体积分数越大,强化效果越明显。棒材中心,由于淬火冷却是一个连续变化过程,在各温度区间析出的平衡相并不稳定,当进一步降温及随后的时效处理时,平衡相将发生球化、粗化,甚至相的形状和成分也会随之发生改变,含有不稳定相的组织逐渐转变到含有较多稳定相的组织[15]。这些粗大的平衡相消耗了基体中大量的溶质原子,降低了合金的过饱和程度,从而削弱了时效强化效果。而那些细小弥散的强化相只能在溶质原子浓度高的地方,也就是远离平衡相之间析出,于是这些平衡相周围就形成了明显的无沉淀析出带,并且离这些相越近,沉淀强化相的密度越小,如图7b所示,这也会导致时效强化效果降低。同时可见,棒材表面晶界上的析出相大小均匀,呈连续链状分布,随着冷却速率进一步降低,晶界上的析出相呈断续分布,且无沉淀析出带明显加宽(图7c,d)。

图7 淬火时效后棒材的TEM组织 (a,b)棒材中心; (c)距离中心60mm处;(d)棒材表面Fig.7 The TEM microstructure of the bar at aging state (a,b)the center of the bar;(c)60mm away from the center;(d)the surface

3 分析与讨论

3.1 冷却速率对硬度的影响

固溶淬火后,合金元素Zn,Mg等大部分都溶于铝基体之中。从图4可以看出,淬火态X射线衍射图中MgZn2衍射峰几乎观察不到,说明整个棒材达到完全过饱和状态。经过时效处理后,棒材不同位置处均能观察到MgZn2衍射峰,沿径向从棒材中心至表面MgZn2衍射峰强度逐渐升高,说明大量析出MgZn2相,且析出量逐渐增加。越靠近棒材表面,析出强化相的体积分数越大(图7),所以其硬度也就越高。

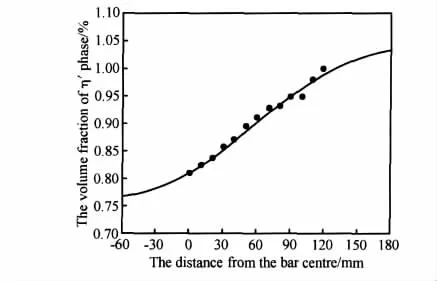

淬火后,棒材表面处于完全固溶状态,可以假定这个状态η'相体积分数为零,没有析出;而峰值时效后硬度达到150HBS,η'相体积分数为1。根据图3棒材不同位置与硬度关系曲线绘制出相变体积分数与位置的关系图,图8中圆点为由硬度曲线计算得到的值。然后再采用基于唯象理论建立的Johnson-Mehl-Avrami相变动力学方程 φ=1-exp (-ktn)进行拟合[16],其中φ为相转变体积分数;t表示反应时间;k为与时间、形核等无关的常数,和n值共同表征不同的相变反应过程。可以发现,淬火时效后,析出强化相体积分数变化趋势跟硬度基本相似,这就说明冷却速率对时效后合金的强化相析出量起决定作用,从而影响其强化效果。

图8 η'相体积分数与棒材不同位置的关系Fig.8 Relationship between distance from the center of bar and volume fraction of η'phase

3.2 冷却速率对组织的影响

研究用的合金棒材由于尺寸较大,中间部分难以获得足够大的冷却速率,因此,第二相非均匀形核析出往往难以避免。非均匀形核产生的这些相为平衡相,尺寸大,较稳定,在后续的时效过程中不能消除,从而对合金的强度、硬度、韧性等性能产生不利影响[17]。

淬火冷却实际上是一个受温度控制和影响的动力学过程。由于温度的降低,这些合金元素在铝基体中的溶解度不断减小,因此,有分解析出第二相的倾向。距离棒材中心越近,冷却速率越小,粗大第二相有足够的时间形核并长大,同时,这些相的析出还消耗了Zn,Mg等溶质原子,降低了淬火后固溶体的过饱和程度,减少了时效时沉淀强化相的体积分数。而在淬火表面,由于和冷却水直接接触,冷却速率较快,合金淬火后基体中溶质和空位浓度高,时效后可形成分布均匀、细小、弥散的η'相(图7d),具有很好的强化效果,合金的硬度最高。

由透射电镜组织观察结果可知,在缓慢冷却过程中,晶界上也观察到η平衡相的非均匀形核析出。晶界是一种面缺陷,合金淬火过程中溶质原子易在晶界上发生非平衡偏聚,形成厚度为数个纳米的富溶质层,而在晶界附近形成贫溶质区。淬火速率快时(表面),合金的温度下降很快,第二相没有时间在晶界上形核析出,而使晶界上溶质原子浓度较高,因此,时效时第二相可沿晶界较均匀地析出,并且长大速率差别不大,得到的尺寸也相差不大(图7d)。随着淬火速率减小,第二相有充分的时间在晶界上形核并一定程度的长大,而且速率越小第二相的数量和尺寸也越大,这些第二相的形成同时也导致晶界上溶质原子浓度的降低。而且这些粗大平衡相很稳定,在时效时会吸收周围溶质原子继续长大,并在其周围形成无沉淀析出带,典型的结果如图7b所示。和基体相比,这些无沉淀析出带相对较软,对合金性能不利。

4 结论

(1)淬火时棒材中心冷却速率最低,棒材表面冷却速率最高,因此沿径向从棒材表面至中心,固溶体过饱和度逐渐下降。时效处理后,沿径向从棒材表面至中心析出强化相体积分数也逐渐减小,棒材表面过饱和度最高,析出强化效应最明显。棒材的淬透层深度为30mm左右,临界淬火冷却速率约为15℃/s。

(2)淬火后,晶内和晶界析出大量的第二相,沿径向从棒材中心至表面第二相数量逐渐减少,而棒材表面没有观察到未溶的第二相,组织较均匀;时效后,棒材表面析出大量均匀、细小的η'相,强化效果最明显,而棒材中心区域,粗大平衡相仍然残留在基体中,并在其周围形成无沉淀析出带,强化相体积分数降低,强化效果减弱。

[1]蹇海根,姜锋,徐忠艳,等.航空用高韧Al-Zn-Mg-Cu系铝合金的研究进展[J].热加工工艺,2006,35(12):66 -71.

[2]WEI Qiang,XIONG Bai-qing,ZHANG Yong-an,et al. Production of high strength Al-Zn-Mg-Cu alloys by spray forming process[J].Trans Nonferrous Met Soc China,2001,11(2):258.

[3]刘晓涛,崔建忠.Al-Zn-Mg-Cu系超高强铝合金的研究进展[J].材料导报,2005,19(3):47-50.

[4]HEINZA A,HASZLER A,KEIDEL C,et al.Recent development in aluminium alloys for aerospace applications[J].Materials Science and Engineering,2000,2:102-107.

[5]DESCHAMPS A,BRECHET Y,LIVET F.Influence of copper addition on precipitation kinetics and hardening in Al-Zn-Mg alloy[J].Materials Science and Technology,1999,15(9):993-1000.

[6]FRIDLYANDER J N.Development and application of highstrength Al-Zn-Mg-Cu alloys[J].Materials Science Forum,1996,217~222:1813-1818.

[7]EVANCHO J W,STALEY J T.Kinetics of precipitation in aluminum alloys during continuous cooling[J].Metal Trans,1974(5):43-47.

[8]LIU John,KULAK Michael.A new paradigm in the design of aluminum alloys for aerospace application[J].Materials Science Forum 2000,331(337):127-142.

[9]FINK W L,WILLEY L A.Quenching of 75S aluminium alloy[J].Tran AIME,1948,175:414-427.

[10]EVANCHO J W,STALEY J T.Kinetics of precipitation in aluminum alloys during continuous cooling[J].Metal Trans,1974(5):43-47.

[11]TOTTEN G.Quenching and Distortion control[M].Ohio:ASM International,1993:8.

[12]刘胜胆,张新明,游江海,等.7055铝合金TTP曲线的研究及其应用[J].中国有色金属学报,2006,16 (12):2034-2039.

[13]顾剑锋,潘健生,胡明娟.淬火介质换热系数的计算机测算[J].热加工工艺,1998,27(5):13.

[14]PARK J K,ARDELL A J.Microstructure of the commercial 7075 Al alloy in the T651 and T7 tempers[J].Metallurgical Transactions(A),1983(14):1957-1965.

[15]RINGER S P,HONO K.Microstructural evolution and age hardening in aluminium alloys:atom probe field-ion microscopy and transmission electron microscopy studies[J].Materials Characterization,2000(44):101-131.

[16]肖纪美.合金相与相变[M].北京:冶金工业出版社,2004:310-312.

[17]LIN M,LEFEBVRE W,DOISNEAU-COTTIGNIES B,et al.Characterisation of the composition and volume fraction of η'and η precipitates in an Al-Zn-Mg alloy by a combination of atom probe,small-angle X-ray scattering and transmission electron microscopy[J].Acta Materialia,2005,53:2881-2892.