C/C和C/SiC复合材料的夏比冲击性能研究

严科飞, 张程煜, 乔生儒, 韩 栋, 李 玫

(西北工业大学超高温结构复合材料国防科技重点实验室,西安710072)

连续碳纤维增韧陶瓷基复合材料具有耐高温、低密度、高比强、高比模和抗烧蚀等优异性能,主要应用于高温结构件[1],其中主要有C/C和C/SiC,两类材料带有防氧化涂层后,其机械性能和抗氧化性能都得到提高[2]。目前,研究的预制体结构主要为二维穿刺和二维层合板结构,层合板结构大幅度提高了复合材料的韧性和可靠性[3],但是层间强度低,在冲击载荷下容易损伤。两种材料在作为刹车盘键槽使用时,刹车时键槽会受到剧烈冲击。因此,研究材料的冲击性能尤为重要。Brennan等使用夏比冲击试验法研究了编织方式、试样形状和试验温度对SiC/Lithium Aliminosilicate(LAS)玻璃陶瓷的冲击性能[4]。Park等使用落锤冲击试验法研究了具有抗氧化涂层C/C复合材料的冲击性能[5]。Liu等使用悬臂梁法研究了碳纤维增强陶瓷基复合材料的冲击性能[6]。Mscke等研究了二维(2D)和三维(3D)C/C的夏比冲击性能[7],结果表明2D C/C相比3D C/C复合材料冲击吸收能量较大。Xu[8]和Fan等[9]分别研究了三维纺织和三维针刺C/SiC复合材料的冲击性能,结果表明C/SiC复合材料具有良好的抗冲击性能。这些研究都是针对C/C和C/SiC的面内冲击性能,对于面外冲击韧度的研究较少。此外,由于化学气相渗透工艺的缺陷,制备的材料不均匀,即便是同一批生产或者是同一块沉积板,也存在密度不均匀[10]的情况。然而,密度对材料力学性能影响较为明显[11~13],但是密度对冲击能量的影响尚未见报道。

本工作应用夏比冲击试验法,研究了C/C和C/SiC两种复合材料的冲击性能,得到材料密度和冲击能量的关系。

1 试验方法

1.1 试验材料

使用化学气相渗透(CVI)方法制备了C/C和C/SiC复合材料,C/C复合材料的预制体由无纬布碳毡混编针刺而成,密度为0.4 g/cm3,C/SiC预制体为二维正交编织结构,密度为0.55 g/cm3。纤维均为T-300碳纤维。沉积基体之前,在纤维表面沉积一层厚度约为200nm的热解碳界面层,热解碳界面层、C基体和 SiC基体的沉积温度均为950~1000℃。获得制备的材料后,用数控机床从板边缘到中心依次加工9个试样,C/C复合材料试样的尺寸为55 mm×10 mm×10 mm,C/SiC复合材料试样尺寸为55 mm×10 mm×4 mm。C/SiC加工成试样后,在表面沉积一层SiC涂层。因为CVI过程中,沉积室内的温度场和气流场不可能绝对均匀,从而引起同一块板上的不同部位的密度不同。每个试样的密度用体积法测量。

1.2 试验过程

使用SANS ZBC-4B型夏比(Charpy)摆锤冲击试验机进行试验。摆锤刀口接触试样时,打击瞬时线速率为2.9±0.29 m/s,摆锤刀刃半径为2 mm,跨距为40 mm,沿垂直于铺层方向冲击。两种材料分别测试9个试样。使用光学显微镜和S-4700型扫描电子显微镜(SEM)观察试样断口形貌。

2 结果与讨论

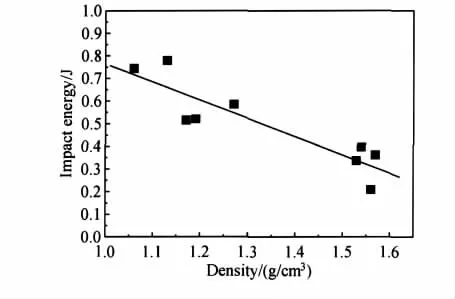

图2 C/SiC复合材料冲击性能与密度的关系Fig.2 Effects of density of C/SiC composite on the charpy impact properties

2.1 冲击能量

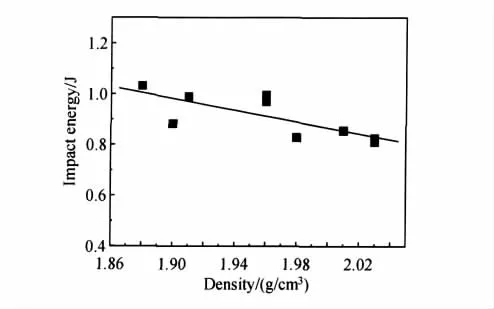

图1和图2分别为C/C和C/SiC两种复合材料密度和冲击能量的关系图。从两图中均能看出:C/ SiC的冲击能量大于C/C,说明C/SiC的抗冲击性能大于C/C材料。同时,随着密度的增加,材料的冲击能量降低,冲击能量与材料密度基本呈线性关系。

图1 C/C复合材料冲击性能与密度的关系Fig.1 Charpy impact energies of C/C composite with different densities

2.2 断口形貌

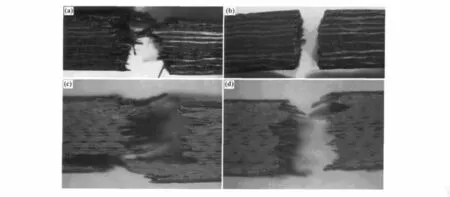

图3为不同密度的C/C和C/SiC材料试样夏比冲击破坏后的宏观照片。从图中可以看出,C/C和C/SiC复合材料的宏观照片的基本特点是,低密度试样断口参差不齐,有大量纤维束和纤维拔出。而高密度试样断口较为平整,仅有少量的纤维拔出。

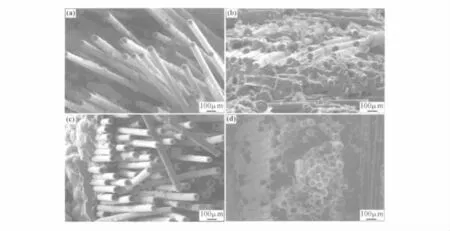

图4a和4c为较低密度C/C和C/SiC试样的SEM图,从图中可以看出纤维束断口参差不齐,纤维拔出较长,数量较多,纤维表面较为光滑,黏附的基体材料少。图4b和4d为较高密度C/C和C/SiC试样的SEM图,从图中可以看出,纤维束断口比较平整,纤维拔出较短,数量较少,几乎都是纤维束被剪断,纤维表面黏附的基体多。

2.3 分析和讨论

图3 两种材料冲击失效后的宏观照片 (a)C/C密度为1.06 g/cm3;(b)C/C密度为1.54 g/cm3; (c)C/SiC密度为1.88 g/cm3;(d)C/SiC密度为2.03 g/cm3Fig.3 Photograph of two materials after impact test (a)C/C composites,density:1.06 g/cm3;(b)C/C composites,density:1.54 g/cm3;(c)C/SiC composites,density:1.88 g/cm3;(d)C/SiC composites,density:2.03 g/cm3

图4 两种材料冲击失效后的SEM照片 (a)C/C,密度:1.06 g/cm3;(b)C/C,密度:1.54 g/cm3; (c)C/SiC,密度:1.88 g/cm3;(d)C/SiC,密度:2.03g/cm3Fig.4 SEM microgragh of two materials after impact test (a)C/C composites,density:1.54 g/cm3;(b)C/C composites,density:1.54 g/cm3;(c)C/SiC composites,density:1.88 g/cm3;(d)C/SiC composites,density:2.03 g/cm3

本研究得到的密度和冲击性能的关系和以前研究中C/C和C/SiC复合材料其他力学性能随密度的增大而增加的结果[11,12]相反,特别是与强度随密度增加的结果相反。

造成此差别的原因在于试验方法和表征对象的不同。冲击试验反映了基体、基体/纤维界面、纤维等组分耗散能量的能力。对于本工作中两种材料而言,所用的基体和界面沉积工艺和纤维相同,因此可认为纤维和纤维/基体界面条件基本相同,这样基体的含量和缺陷(包括基体裂纹密度和孔洞等)就决定了材料的冲击性能[14]。两种复合材料中的碳基体和SiC基体都属于脆性基体,随密度增加,基体的裂纹和孔洞等缺陷密度增加,其抗冲击性能下降。另外,基体裂纹和孔洞等缺陷处往往会引起附近纤维上的应力集中和纤维/基体界面脱粘,一定程度上加剧了冲击过程中纤维的破坏,从而导致密度大的材料冲击韧度降低。

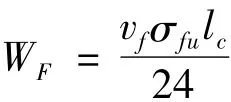

纤维拔出的长度也间接反映材料的断裂功。材料的断裂功WF可用下式表示[15]:

式中,vf为纤维体积分数,σfu为纤维拉伸强度,lc为纤维的临界长度,是连续纤维增强复合材料受到载荷后,纤维受到的最大应力能够达到σfu的最小长度。

本工作所采用的试样,无论是 C/C,还是 C/ SiC,均是从同一块板上裁下的,因此,σfu相同。密度小的材料具有大vf,密度大的材料vf小。纤维的拔出长度L一般满足关系:0.25lc≤L≤0.5lc。因此根据上式,密度小的材料具有大的断裂功。所以两种材料的冲击能量随密度的增加而降低。

3 结论

(1)C/C和C/SiC两种复合材料的抗冲击能力与密度有密切关系。随着密度的增加,夏比冲击能量逐步减小,冲击能量与密度基本呈线性关系。

(2)低密度的C/C和C/SiC两种复合材料冲击断裂后的断口参差不齐,有大量纤维束和纤维拔出,材料韧性较好;高密度材料的宏观断口较为平整,仅有少量的纤维拔出,具有脆性断裂特征。

[1]EVANS A G.Perspective on the development of high toughness ceramics[J].J Am Cera So,1990,73(2):187-206.

[2]XU Yong-dong.Carbon/silion carbide composites prepared by chemical vapor infiltration combined with silicon melt infiltration[J].Carbon,1999,37:1179-1187.

[3]CULTER W A,ZO F W,LANGE F F.Mechanical behavior of several hybrid ceramic matrix composite laminates[J].J Am Ceram Soc,1996,79(7):1825-1833.

[4]BRENNAN J J,PREWO K M.Silicon carbide fibre reinforced glass-ceramic matrix composites exhibiting high strength and toughness[J].J Mater Sci,1982,17:2371 -2383.

[5]PARK S J,SEO M K,LEE D R.Studies on the mechanical and mechanical interfacial properties of carbon-carbon composites impregnated with an oxidation inhibitor[J]. Carbon,2003,41:2991-3002.

[6]LIU H K,HUANG C C.Impact response and mechanical behavior of 3-D ceramic matrix composites[J].J Eur Ceram Soc,2001,21:251-261.

[7]MSCKE T,QUENISSET J M.A comparative study of the impact behavior of ceramic matrix composites[J].Compos Sci Technol,1990,37:267-278.

[8]XU Yong-dong,CHENG Lai-fei,ZHANG Li-tong.Mechanical properties of 3D fiber reinforced C/SiC composites[J].Mater Sci Eng(A),2001,300:196-202.

[9]FAN Shang-wu,ZHANG Li-tong,XU Yong-dong.Microstructure and properties of 3D needle-punched carbon/silicon carbide brake materials[J].Compos Sci Technol,2007,67:2390-2398.

[10]白瑞成,李贺军,徐向阳.一种制备C/C复合材料的高效等温ICVI工艺[J].航空学报,2005,26(2):254 -256

[11]刘明爽,李玉龙,陶亮.两种致密度2D-C/SiC层向压缩性能试验研究[J].复合材料学报,2007,24(5):90-96.

[12]尹洪峰,徐永东,成来飞,等.连续碳纤维增韧SiC复合材料的制备与性能研究[J].硅酸盐学报,2000,28 (5):437-440.

[13]朱时珍,李俊红,于晓东.连续碳纤维增强碳化硅复合材料的制备与性能研究[J].北京理工大学学报,2002,22(4):422-424.

[14]SBAIZERO O.Some observations on the impact behaviour of a SiC fiber-reinforced glass-ceramic[J].Ceram Acta,1990,2:9-17.

[15]RICHARD W.Comprehensive Composite Materials:Volume 4:Carbon/Carbon Cements,and Ceramic Matrix Composites[M].London:Elsevier Science Ltd.2000:53.