A206/1%Al2O3铝基纳米复合材料的热裂行为

李 克, 王 倩, 周耐根, 高 挺

(南昌大学机电工程学院,南昌330031)

A206铝合金是一种适用于飞行器及汽车铸件的优质高强度合金,具有优良的高温抗拉强度和低循环疲劳强度,其力学性能甚至接近某些韧性铸铁[1]。然而,A206铝合金在金属模浇铸过程中的凝固区间较宽(约80℃,650~570℃),因而具有很强的热裂倾向,很难用来制造一些重要的零件。另外,铸造过程形成的疏松、氧化皮等缺陷也会影响其机械性能和通过形变获得加工硬化的潜力[2,3],并且,在A206铝合金的焊接过程中也会产生热裂[4]。随着车辆降低自重及成本等需求的日益增长,A206铝合金金属型铸造技术的开发引起汽车工业的广泛关注,其中,如何消除或减轻其结构缺陷至关重要。细化晶粒和控制模温是克服热裂敏感合金中出现铸造缺陷的两种常用方法[5,6]。添加微/纳米陶瓷颗粒不仅能强化合金基体,还具有细化晶粒的作用[7~9],但是铸造法制备铝基纳米复合材料,添加纳米颗粒工艺是公认的技术难题。超声分散法可改善纳米颗粒与熔体间的润湿性,获得颗粒均匀分散的纳米复合材料[9~11]。

本工作采用超声分散法将γ-Al2O3纳米粒子加入A206铝合金熔体,选择A356铝合金为参照材料,用受限杆(CRC)模具浇铸铸件来评估不同合金的热裂敏感性,以研究γ-Al2O3纳米粒子对A206铝合金铸件热裂敏感性的影响,并通过分析显微组织来探求与热裂行为相关的微观机制。

1 实验方法

1.1 实验材料及制备

热裂敏感性测试的材料有A206铝合金和A356铝合金,其化学成分见表1。

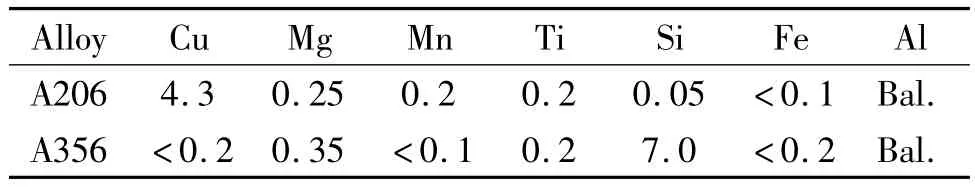

表1 A206和A356铝合金的主要化学成分(质量分数/%)Table 1 Chemical composition of A206 and A356 ingot (mass fraction/%)

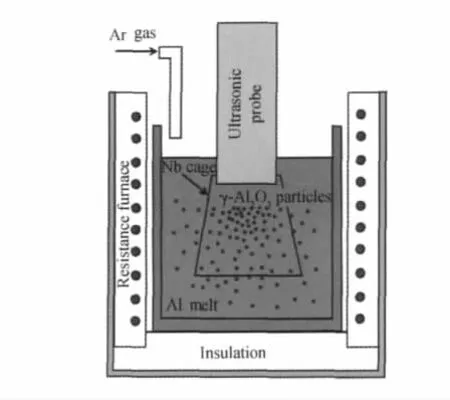

利用超声分散技术制备纳米陶瓷颗粒增强复合材料,实验装置如图1所示。采用铌合金超声变幅杆获得17.5 kHz、最大功率输出为4.0kW的超声波来进行熔体超声处理。变幅杆端面浸入熔体约10mm,用铌合金制作的网罩使纳米颗粒维持在超声波作用范围内。用流量为3 L/min的Ar气保护,在石墨坩埚中熔炼约900g的A206铝合金。首先在740℃用Cl2+N2混合气体进行除气处理,通过超声分散向熔体中添加1.0%(质量分数)50nm的γ-Al2O3粒子。不同合金的熔炼和浇铸工艺参数如表2所示。除了制备的A206/1%Al2O3复合材料之外,另外在CRC模具中浇铸未加纳米粒子的A206和 A356铝合金作为对比。

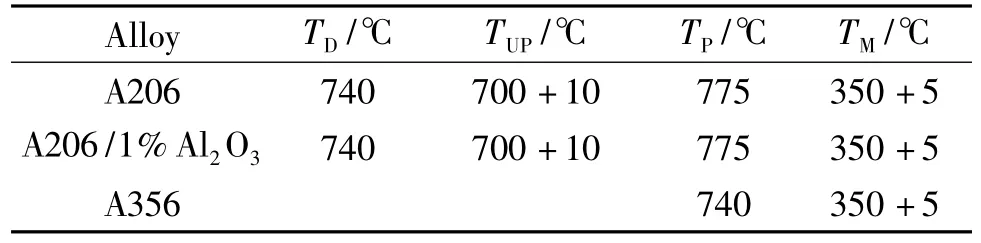

表2 不同合金的熔炼工艺参数Table 2 Processing parameters for different alloys

图1 纳米复合材料制备实验装置示意图Fig.1 Schematic of experimental setup for fabricating nanocomposites

1.2 热裂敏感性测试

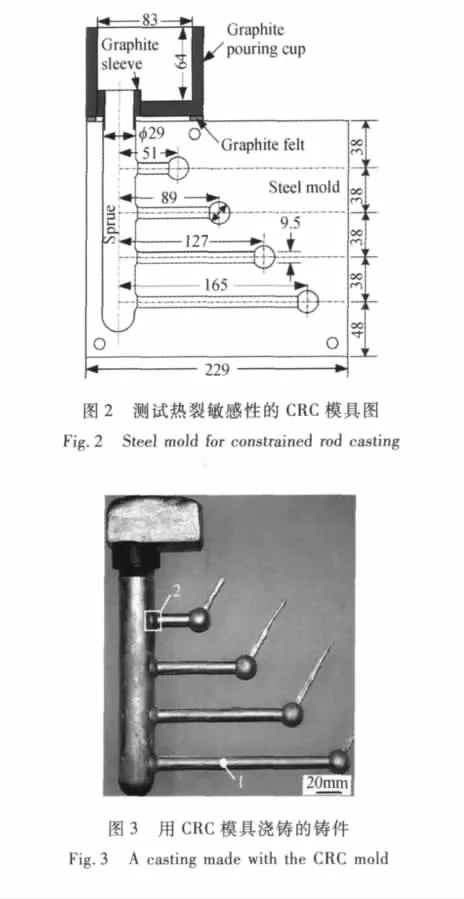

用如图2所示的模具浇铸受限杆(CRC)铸件来评价铸造合金的热裂敏感性,图3为CRC铸件照片。铸件上有四根直径为9.5mm、长度分别为51 mm,89 mm,127 mm,165 mm的圆杆,每根圆杆端部形成一个直径为19mm的圆球来限制铸件的自由收缩。模具表面喷涂BN涂料并在浇铸前预热到(350+5)℃。浇铸温度设定在775℃(液相线上约125℃),浇铸10min后开模。热裂纹通常会出现在圆杆与直浇道的结合处,有时也会出现在圆球结合处或圆杆中部。用Nikon Coolpix 8700型数码相机拍摄铸件上裂纹的照片,用Paintshop Pro v7.0软件测量最大裂纹宽度。

热裂敏感性的计算式如下:

式中裂纹宽度因子 ωcrack为测到的最大裂纹宽度,mm;裂纹长度因子flength分别为4(最长棒)、8(次长棒)、16(次短棒)、32(最短棒);裂纹位置因子flocation分别为1(直浇道端)、2(圆球端)、3(圆杆中部)。

1.3 微观组织分析

从CRC铸件圆杆与直浇道接合处截取圆杆的纵截面,如图3所示,镶嵌、机械抛光制备金相试样后,进行光学显微镜和扫描电镜分析。A206铝合金与复合材料CRC铸件中的最长棒均发生断裂,取断裂面在扫描电镜下进行表面形貌分析和电子探针分析。用截线法测定α-Al晶粒度,截取约300个晶粒来计算得到平均晶粒尺寸。

2 实验结果与讨论

2.1 热裂敏感性

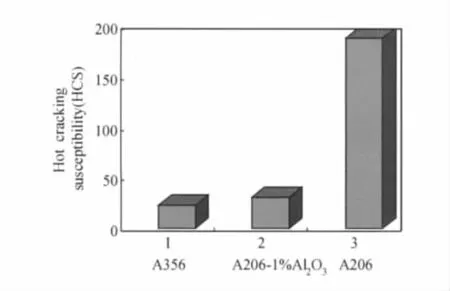

热裂敏感性(HCS)测试结果如图4所示。HCS值越高,说明该材料的热裂倾向越严重。通常A356铝合金被认为是热裂倾向很低的合金材料,这里用来作为HCS测试的参照材料。图4中A206铝合金的HCS值最高,A206/1%Al2O3复合材料的HCS值略高于A356铝合金,但是远低于未经细化处理的A206铝合金,说明γ-Al2O3纳米粒子的加入使A206铝合金的高热裂倾向大为改善。

图4 热裂敏感性比较Fig.4 Comparison of hot cracking susceptibility

2.2 微观组织

2.2.1 光学显微照片

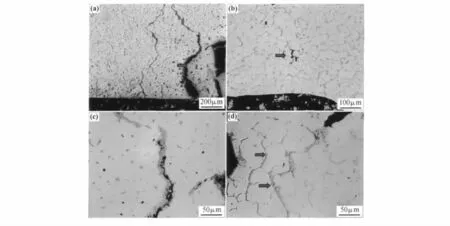

图5为A206铝合金和A206/1%Al2O3复合材料铸件在图3所示位置1横截面处的光学显微照片。可见加入γ-Al2O3纳米粒子之后,A206铝合金中的α-Al晶粒由粗大的树枝晶转变为细小的等轴晶,晶粒尺寸由164μm减小至约26μm。图5c,d中灰色Al2Cu相(θ相)由骨骼状转变为沿晶界分布的细小杆状。

图5 A206铝合金(a,b)和A206/1%Al2O3复合材料(c,d)的光学显微照片Fig.5 Optical microstructures of transverse section of A206 alloy(a,b)and A206/1%Al2O3composite(c,d)

图6为A206铝合金和A206/1%Al2O3复合材料铸件在图3所示位置2纵截面处的光学显微照片。可以看到在A206铝合金中,连续的θ相沿径向贯穿铸件中圆杆与直浇道结合部位,并发生开裂,而在A206/1%Al2O3复合材料中未发现类似形态的θ相,仅有收缩造成的少量疏松,分别如图6a,b中箭头所指。在未加细化剂的A206铝合金的凝固过程中,α-Al晶粒逐步长大成粗大枝晶,高Cu含量的剩余液相将分布于枝晶间或二次枝晶臂间。当铝液冷却到接近固相线温度时,已凝固固相的剧烈收缩使得剩余液相更多地聚集到粗大枝晶间的间隙,通过共晶反应形成连续的θ相。同时在进一步的剧烈收缩过程中,这些连续θ相边缘很可能萌生热裂纹。

图6c,d为局部放大照片。图6c中显示在粗大连续θ相与α-Al晶粒的相界上出现开裂,在拉伸应力作用下,连续θ相发生了碎裂;另外,在α-Al枝晶内分布少量细小的球形θ相。图6d中的灰色θ相同样沿α-Al晶界分布,但是与A206铝合金相比,添加γ-Al2O3纳米粒子后,θ相的尺寸变得更为细小、分布更为均匀。CRC铸件中圆杆与直浇道结合部是应力集中区域,对于A206铝合金,收缩应力将集中作用于连续θ相与α-Al晶粒相界,并在凝固最终阶段产生开裂;对于A206/1%Al2O3复合材料,α-Al晶粒、θ相的细化和均匀分布使收缩应力的破坏作用分散,因此更不容易产生裂纹。

2.2.2 热裂断面形貌的扫描电镜分析

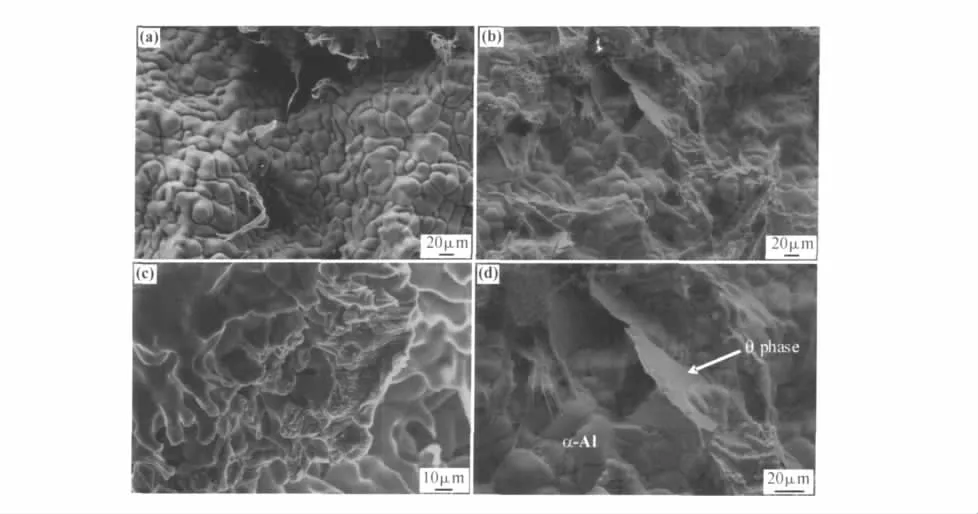

A206铝合金和A206/1%Al2O3复合材料铸件中的最长圆杆与直浇道的连接处均发生开裂,对该断裂面进行SEM观察和EDS分析。

图6 A206铝合金(a,c)和A206/1%Al2O3复合材料(b,d)CRC铸件热裂区的光学显微照片Fig.6 Optical microstructures of longitudinal section near neck area of pure A206 aluminum alloy (a,c)and A206/1%Al2O3composite rod casting(b,d)(arrows indicate the θ phases)

图7a中A206铝合金的断裂面上主要为发达的α-Al树枝晶,晶粒表面有许多突出的纤维状相,EDS测定其成分以Al为主;局部有撕裂面,如图7c所示,EDS微区能谱分析表明该区域含Cu量较高,是θ相脱落的位置。可见,A206铝合金铸件的热裂发生在液固两相共存的较高温度区间,在α-Al枝晶长大后的凝固后期,剩余液相被拉伸成纤维状,已形成的粗大θ相易与α-Al晶粒发生脱离。

图7b中A206/1%Al2O3的断裂面上,存在大量夹于α-Al晶粒之间的薄片状相,EDS分析表明这些相为含Fe,Mn较高的θ相。可见,在A206铝合金中添加Al2O3纳米粒子后,随着α-Al晶粒被细化,θ相的尺寸及形态也发生了改变。断面上未观察到纤维状富Al相,说明A206/1%Al2O3复合材料的开裂发生在液固共存区之下的较低温度。

图7 A206铝合金(a,c)和A206/1%Al2O3复合材料(b,d)CRC铸件热裂表面形貌的SEM照片Fig.7 SEM images of fracture surface on A206 alloy(a,c)and A206/1%Al2O3composite(b,d)CRC test samples

2.2.3 Al2O3纳米粒子对A206铝合金凝固热裂行为的影响

通常认为热裂敏感性高的合金在凝固过程中,由于缺乏液态金属及时补充收缩后形成的空洞而产生热裂缺陷[12]。根据凝固理论[13],铝铜系合金的凝固初期,α-Al主枝晶臂的生长将剩余液相推向相邻枝晶间,二次枝晶的生长则会使剩余液相包围在枝晶臂间;凝固末期,剩余液相在枝晶间凝固形成富Cu带,发生共晶反应形成θ-CuAl2相,并构成新的晶界。在此过程中,如果α-Al枝晶发达和粗大,由于剩余液相不能及时补充到铸件中收缩受限的区域,容易发生晶间开裂。

材料的凝固收缩率决定了液固界面的应力集中程度,是影响热裂的重要因素。A206铝合金的凝固收缩率较高,在CRC铸件中连接圆杆与直浇道的转角处,由于温度梯度较高,凝固过程中的轴向收缩应力尤为集中,且易于垂直于型壁生长成粗大α-Al枝晶。这意味着经过剧烈收缩变形之后,此区域的枝晶间隙变大,并容纳较厚的液膜。因此,大部分剩余液相将集中到粗大α-Al枝晶间,形成连续长θ相,如图6所示。另外,在收缩应力条件下,热裂易于发生在固相线以上温度。图7的SEM照片证实,轴向收缩使枝晶分离,枝晶间剩余液相被拉伸出富Al的纤维。即使较高温度时热裂得以延缓,连续θ相仍然是凝固后期发生热裂的薄弱环节,热裂总是容易在这些θ相的边界上萌生和发展。

对于A206/Al2O3的CRC铸件,由于加入纳米粒子对α-Al晶粒的细化以及对θ相形态的改变,其热裂行为与 A206铝合金截然不同。一方面,γ-Al2O3纳米粒子作为α-Al晶粒的有效异质形核核心,降低形核过冷度并提高形核率,因此,图5中的α-Al晶粒得到显著细化。在凝固阶段末期,剩余液相均匀地分布在α-Al等轴晶之间的间隙处,并形成如图7b,d所示的细小薄片状θ相,使收缩应力得以分散。另一方面,薄片状θ相在较高温度下形成并呈弥散分布,有助于提高A206铝合金在近固相线温度时的高温抗拉强度和抗热裂性。

根据液膜理论,凝固末期的枝晶结合力由晶间液膜的数量和分布决定,可由下式计算得到[14]:

式中,P为晶界结合力,kg;σ是枝晶间液膜的表面张力,kg/m;A是枝晶间液膜的面积,m2;b是液膜的厚度,m。

由式(2)可见,随着液膜面积A的增大和液膜厚度b的降低,A206/Al2O3复合材料中的晶界结合力得以提高,从而延缓了枝晶分离,即热裂的发生。

A206铝合金与A206/Al2O3复合材料之间热裂敏感性的显著差别还取决于共晶液相不同的聚集方式。加Al2O3粒子之前,A206铝合金凝固末期局部区域收缩受阻,导致高应变区内形成连续长θ相,使其具有很高的热裂敏感性;加入Al2O3粒子之后,不仅使α-Al晶粒细化,还促进了凝固末期剩余富Cu液相的均匀分布、降低枝晶间液膜的厚度,从而提高了A206铝合金的抗热裂性。

3 结论

(1)γ-Al2O3纳米粒子可作为A206铝合金中α-Al的有效形核核心。

(2)加入1%的γ-Al2O3纳米粒子后,A206铝合金铸态组织中的α-Al由粗大树枝晶转变为细小等轴晶,同时θ-CuAl2相由骨骼状转变为细小薄片状,分布更加均匀。

(3)未加纳米粒子时,在A206铝合金铸件的凝固末期,收缩严重区域的枝晶间液膜较厚,容易发生晶间热裂,并易形成连续长θ相。而加入纳米粒子后,α-Al的等轴晶化使晶间液膜变薄,收缩应力分散,热裂敏感性降低,形成的细小薄片状θ相可提高合金的高温强度。

[1]SIGWORTH G K,FRANK G D.Recent Developments in the High Strength Aluminum-Copper Casting Alloy A206[C]∥Transaction of the American Foundry Society and the One Hundred Seventh Annual Castings Congress,Milwaukee,WI,USA,2003:341-354.

[2]MURAT T,JR JAMES T S,JOHN C.The effect of structural integrity on the tensile deformation characteristics of A206-T71 alloy castings[J].Mater Sci Eng,2008,A487:383-387.

[3]FASOYNU F A,THOMSON J P,BURKE P,et al.Permanent mold casting of aluminum alloys A206.0 and A535.0[J].Transaction of the American Foundry Society,2007,115:207-220.

[4]LIN S,AIRAVCI C.Hot-tear susceptibility of aluminum wrought alloys and the effect of grain refining[J].Mater Sci Eng,2007,A38:1056-1068

[5]BURKE P,WEISS D D,FASOYNU F A,et al.Making A535,A206 viable in permanent mold[J].Modern Cast-ing,2008,98(2):43-46.

[6]MOUSAVI M G,CROSS C E,GROND H.Effect of scandium and titanium-boron on grain refinement and hot cracking of aluminum alloy 7108[J].Science and Technology of Welding and Joining,1999,4(6):381-388.

[7]徐瑞东,王军丽,郭忠诚,等.颗粒增强金属基纳米复合材料脉冲电沉积制备研究[J].航空材料学报,2008,28(6):46-50.

[8]CAO G P,CHOI H,KONISH H,et al.Tensile Properties and Microstructure of SiC Nanoparticles Reinforced Mg-4Zn Alloy Fabricated by Ultrasonic Cavitation Based Solidification Processing[J].Metall Mater Trans,2008,A39:880 -886.

[9]NIMITYONGSKUL S,JONES M,CHOI H,et al.Grain refining mechanism in Mg-Al alloys with Al4C3microparticles[J].Materials Science and Engineering A.2010,527 (25):2104-2111.

[10]潘蕾,陈锋,吴申庆,等.高能超声作用下金属基复合材料的制备[J].机械工程材料,2003,27(7):1-3.

[11]周衡志,李子全,陈建康,等.纳米CeO2p/Zn-4.5%Al复合材料的高能超声制备及其力学性能[J].中国有色金属学报,2007,17(5):758-763.

[12]王业双,王渠东,丁文江.合金的热裂机理及其研究进展[J].特种铸造及有色合金,2000(2):48-50.

[13]胡汉起.金属凝固原理[M].北京:机械工业出版社,2000.

[14]BORLAND J C.Hot cracking in welds[J].J Britain Weld,1960,7(8):508-512.