提高6063铝合金表面耐蚀性能的途径研究

张建新, 高爱华

(1.河南理工大学材料科学与工程学院,河南焦作454000;2.河南理工大学机械与动力工程学院,河南焦作454000)

6063铝合金具有良好的热塑性、优良的耐蚀性及理想的综合机械性能,而且容易进行电镀处理,因而被广泛用于生产工业型材、建筑行业型材及电子散热器材。根据应用环境的不同,对材料的性能要求存在很大差别,例如用于电子基站散热系统的高端产品,往往要经过复杂的镀镍、镀锡处理,这对材料的表面性能要求较高[1~3]。生产实践中发现,不少铝型材经过镀锡处理后,产品表面出现很多黑斑点,随后斑点处表层开始剥落(大约2个月后),型材表面出现了大面积的腐蚀缺陷(见图1),严重影响了产品的表面质量。电镀前要经过很多中间环节(如碱蚀、酸洗、镀锌等),材料所处环境极为恶劣[4~6]。为了合理改善铝型材的组织结构,获得良好的耐蚀性能,有必要研发一种高性能电镀铝合金材料,以适应当前高端产品的市场需求[7]。本工作以6063铝合金为研究对象,通过调整化学成分、改善均匀化制度和采用合理的挤压工艺三种途径,对电镀产品的耐蚀性能进行了分析。

1 实验材料和方法

图1 电镀铝型材出现的表面缺陷Fig.1 Surface defect of plating aluminum extrusion

采用纯铝锭、纯镁、铝硅中间合金配制6063铝合金,合金化学成分见表1。在7.5kW电阻炉中用石墨坩埚熔炼相应的实验材料,然后浇铸成直径为85mm的圆形铸锭,用300吨油压机将铸锭挤压成散热铝型材,然后对挤压型材进行人工时效处理。各试样编号后进行表面镀锡,然后对比材料的电镀性能。

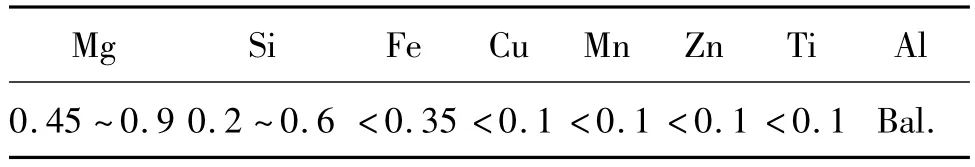

表1 6063铝合金的化学成分(质量分数/%)Table 1 The chemical ingredient of 6063 aluminum alloy(mass fraction/%)

用PHILIPS-XL30型扫描电子显微镜观察组织的形貌特征,利用EPMA电子探针技术分析材料的成分组成,采用X射线衍射仪进行物相定性分析(XRD),用物理天平和化学腐蚀方法测定其他腐蚀参数。

2 实验结果与分析

2.1 化学成分的影响

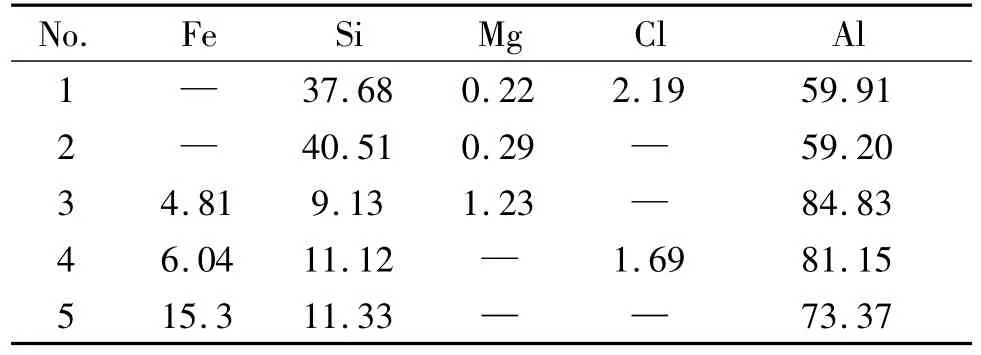

为了获得表面耐蚀性能较好的铝型材制品,先分析腐蚀缺陷处残留物的化学成分,筛选出合理的成分配比。表2是利用EPMA电子探针技术对腐蚀处残留物进行成分分析的数据,其中编号为1,2,3,4的试样表面腐蚀情况较为严重,5号试样则是按正常工艺处理,腐蚀缺陷情况较轻。

表2 腐蚀缺陷处残留物的成分分析(质量分数/%)Table 2 Composition analysis of residuum in corrosion defect(mass fraction/%)

从表中数据可知,腐蚀斑点处的残留物成分主要是游离Si相(1,2点)和AlSiFe相(3,4点),而另一种合金元素Mg则很少参与,同时还发现氯元素在残留物处发生了吸附,这说明氯离子(Cl―)可能参与了腐蚀过程。不论是游离Si相还是三元化合物AlSiFe相,都有Si元素的参与。设想组织中没有多余的Si元素存在,也就消除了游离Si相和AlSiFe相,从这个意义分析,说明合理调整铝合金的化学成分十分重要。在6063铝合金中,主要合金元素Mg,Si成分范围较宽,不同用途的材料其质量比值不同,为了改善合金的强度,确保Mg元素能充分形成强化相Mg2Si,一般在配制合金成分时使Si元素适量过剩,因为随着Si含量的增加,组织晶粒变细,热处理效果明显[8]。另一方面,Si元素的过剩也有负面作用,使合金材料的塑性降低,耐蚀性能变坏。研究表明:当镁、硅质量比值在1.70~1.50之间时(正常比值为1.73),组织中出现的游离Si相和AlSiFe相很少,合金材料的耐腐蚀性能较好,电镀型材的表面出现腐蚀缺陷的概率大大降低(见图2);当镁、硅质量比值小于1.4后,晶界处出现了很多游离态Si元素(见图3),铝合金的耐蚀性能显著降低,电镀后产品表面出现了大面积的腐蚀缺陷。

针对以上理论分析,结合多次现场实验对比,得出控制6063铝型材电镀产品的腐蚀缺陷,改善6063铝型材耐蚀性能的途径之一就是:在满足材料强度要求的前提下,采用下限配制合金化学成分,具体配方为Mg含量0.596%,Si含量0.383%,此时二者质量之比为1.556,Si过剩0.04%。

2.2 均匀化处理的影响

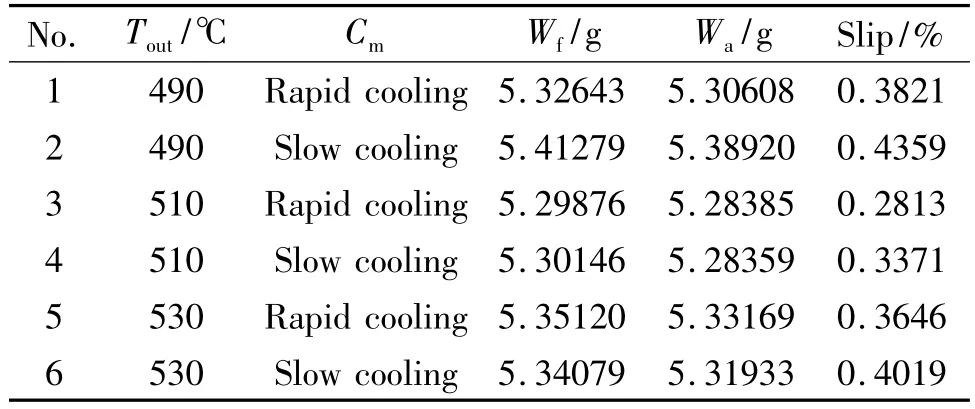

铝合金铸锭在挤压成型前的均匀化处理对改善型材的组织十分重要。不少厂家为了降低加工成本,省去了均匀化处理,然而对于电镀铝型材产品这道工序不能没有,因为均匀化处理对铝型材的表面性能至关重要。为了分析均匀化处理对材料耐蚀性能的影响,采取对比手法做了如下实验:在室温条件下,将经过均匀化处理快速冷却、均匀化处理缓慢冷却及未经均匀化处理的试样分别称重后浸入3.5% NaCl+1%H2O2的腐蚀介质中72h,取出晾干后再次用物理天平称重,获得表3数据,其中Wf,Wa分别表示试样腐蚀前后的质量,Ht表示均匀化处理方式,Slip代表相对损失率。

表中数据表明:经均匀化处理快速冷却方式得到的试样具有良好的耐腐蚀性能,未经均匀化处理的试样耐腐蚀性能最差,而经均匀化处理缓慢冷却的试样耐腐蚀性能居中。6063铝合金产生腐蚀的典型现象是局部点腐蚀,从电化学腐蚀的机理看,引起局部点蚀的重要原因是微电池的形成,一般说来,成分及组织的均匀性提高可抑制微电池的形成,这就是说组织越均匀,腐蚀中反应速率越慢,材料的相对损失率越小[9]。铸锭通过均匀化处理后,合金铸态组织发生如下变化:晶界和晶内偏析基本消除,强化相Mg2Si溶入α基体铝中,不平衡共晶组织消失,针状β (Al9Fe2Si2)相向球状α(Al12Fe3Si2)相转化(见图4)。通过上述变化,合金材料的加工性能得到很大改善,如降低了挤压时金属流动的不均匀性、减少了型材表面裂纹倾向等不利因素,后续挤压过程中也确实证明了这一点;另外,采用快速冷却主要是使组织中析出的Mg2Si相细小均匀,在后续加工过程中易于重溶,这使得产品的时效热处理效果较为理想。

表3 均匀化处理对合金腐蚀性能的影响Table 3 Effect of homogenizing treatment on corrosion performance

图4 均匀化处理对合金铸态组织的影响对比(a)均匀化前;(b)均匀化后Fig.4 The effect of homogenizing treatment on cast structure of the alloy(a)before homogenizing;(b)after homogenizing

综合以上分析,实验中得出的最佳均匀化处理工艺如图5所示,不难看出改善铝型材耐蚀性能的途径之二是:挤压前对铸锭进行必要的均匀化处理,采用560℃/6h热处理制度效果较好,铸锭出炉后先进行强制风冷,230℃以后用水雾强制冷却至室温,整个冷却过程应在1h左右完成。

2.3 挤压工艺的影响

要获得表面耐蚀性能较强的材料,挤压工艺参数是其重要一环。为了制定出适合6063铝合金的挤压工艺,参照前一节实验原理,对相同规格的挤压制品做了三个批次的耐腐蚀性能研究,具体实验数据如见表4所示,其中符号Tout,Cm,Wf,Wa和Slip分别代表型材的出口温度、冷却方式、试样腐蚀前质量、腐蚀后质量及腐蚀相对损失率。

图5 均匀化处理工艺示意图Fig.5 Diagrammatic sketch of homogenizing treatment craft

表4 挤压工艺对合金腐蚀性能的影响Table 4 Effect of extrusion technology on corrosion property of alloy

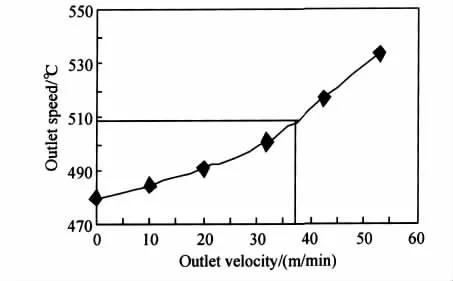

分析表中数据知道:当型材出口温度为510℃快速冷却时,挤压型材具有最佳的耐腐蚀性能,出口温度过高或过低均对材料的耐腐蚀性能有负面影响;相对于快速冷却,缓慢冷却方式不利于材料的耐腐蚀性能发挥。6063铝合金可加工性能较好,挤压前的快速预热温度一般在480℃左右,坯锭的快速预热并不会改变均匀化组织结构,而且沉淀相Mg2Si仍然保持着较低的变形抗力[10]。对于实心型材而言,为了改善组织的均匀性,通常型材的挤出速率在30m/min以上;再者,为了使Mg2Si充分固溶于铝基体中,型材的出口温度应大于500℃,但为了保证型材的表面质量及尺寸精度,出口温度一般不超过530℃。实际上在一定的挤压条件下,型材的出口温度随出口速率的增加而增加(见图6),为了保证型材出口温度在510℃左右,可以采取改变挤压速率的方法调节型材出口温度,图中对应于510℃的型材出口速率大约为37m/min,这个速率数值与前面的分析范围一致;最后需要特别指出的是,出模型材的快速冷却有利于改善材料的强度,Mg2Si强化相不容易脱溶[11]。

图6 铝型材出口速率与出口温度的关系Fig.6 Relationship of outlet velocity and outlet temperature of aluminum extrusion

通过上述理论分析,结合铝电镀材料对耐蚀性能的特殊要求,可得出提高铝型材耐蚀性能的途径之三是:挤压前铸锭的快速预热温度应控制在480℃,采取适宜的挤压速率保证型材的出口温度在510℃左右,出模后型材要快速冷却。

3 结论

(1)合理调整6063铝合金的化学成分有利于提高材料的耐蚀性能,Mg,Si元素的质量比值在1.55附近时性能较佳。

(2)对铸锭进行必要的均匀化处理有助于挤压型材耐蚀性能的发挥,均匀化后铸锭应及时采取快速强制冷却。

(3)适宜的挤压工艺对铝型材的组织特性至关重要,型材的出口温度在510℃左右时材料具有较好的耐蚀性能。

[1]孙华,马洪芳,刘科高,等.铝合金化学镀Ni-P前处理工艺条件的优化[J].表面技术,2010,39(1):67-68.

[2]赵爱彬.热处理对6063铝合金组织与性能的影响[J].热加工工艺,2010,39(4):139-140.

[3]潘道召,王芝秀,李海,等.双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响[J].中国有色金属学报,2010,20(3):435-436.

[4]尹国光.铝合金化学镀镍预处理新工艺[J].表面技术,2004,33(2):43-44.

[5]刘慧丛,谷岸,朱立群,等.局部包铝层对铝合金疲劳板材盐雾环境中点腐蚀的影响[J].航空材料学报,2009,29(4):52-53.

[6]GRUENBERG K M,CRAIG B A.Predicting fatigue life of pre-corroded 2024-T3 aluminium[J].International Journal of Fatigue,2004,26(6):629-633.

[7]刘贵立,方戈亮.Al-Zn-Mg-Cu超高强铝合金晶界偏聚与腐蚀机制研究[J].稀有金属材料与工程,2009,38 (9):1598-1599.

[8]张建新,高爱华.过剩Si对6063铝合金组织与性能的影响[J].特种铸造及有色合金,2008,28(2):148-149.

[9]刘晓宁,王宇.金属材料表面纳米化对腐蚀性能的影响[J].热处理技术与装备.2008,29(5):17-20.

[10]刘静安,盛春磊,王文琴.铝合金挤压在线淬火技术[J].轻合金加工技术,2010,38(2):11-13.

[11]陈新孟.FAST试验结构用6082铝合金挤压型材的研制开发[J].铝加工,2009(6):16-17.