Fe3Si金属间化合物高温抗氧化性能研究

周 琦, 贾建刚, 赵红顺, 刘建军, 吴海涛

(1.兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050;2.无锡西姆莱斯石油专用管制造有限公司,江苏无锡214028)

高温金属间化合物是一类极具潜力的结构-功能型材料,因其具有长程有序的超点阵结构,保持很强的金属键结合,使它们具有许多特殊的物理、化学和力学性能,如独特的电学、磁学、光学、声学性质,化学稳定性、热稳定性和高温强度等,是当代高科技新材料研究的热点与前沿领域之一。Fe3Si金属间化合物因其优异的软磁性能,而被广泛应用于音频、视频及卡片阅读器用磁头材料,而且有望代替普通硅钢片,成为新一代能量转换用磁芯材料。其还具有负的电阻温度系数,是一种有特殊性质的导体,有可能成为新型的电阻材料。同时,Fe3Si金属间化合物所表现出的优越抗氧化性能是其作为结构材料应用的一大优势,也可将其作为某些高温抗氧化结构部件或材料的抗氧化涂层。传统钢铁材料表面Si化处理是提高材料自身抗氧化性能的有效方法,处理后的表面生成高Si含量的Fe(Si)固溶体,或Fe-Si金属间化合物,以提高材料自身的高温抗氧化性能[1~6]。因此,将 Fe3Si作为抗氧化结构涂层将与之有着同等重要的价值。高温氧化是材料失效的重要原因,于此进行的研究,如高温氧化速率、氧化损毁机理等,将有助于寻找改善材料抗氧化性的有效途径,并以此来开发高温抗氧化性能更为优越的新材料[7,8]。然而,至今关于Fe3Si金属间化合物的高温氧化行为研究较少,为此,本工作选用奥氏体不锈钢AISI 304作为参照,研究了块体Fe3Si在800℃和900℃空气环境中的氧化动力学行为,以期为其在结构方面的应用提供理论基础。

1 实验材料和方法

将40g摩尔比为3:1的Fe粉(纯度>98%,质量分数,200目)和Si粉(纯度99.8%,质量分数,200目)置于研钵中均匀混合后冷压成型,然后用WS-4型非自耗真空电弧熔炼炉熔炼制备Fe3Si金属间化合物块体。为了保证合金成分均匀,样品反复熔炼、冷却至少三次。将熔炼的试样在中频感应热压烧结炉中进行热压成型,同时消除试样在熔炼冷却过程中产生的内应力。所用热压工艺为:温度1100℃,压力20MPa,烧结时间为40min。

采用AISI 304奥氏体不锈钢作为对照,实验材料经电火花线切割为5mm×5mm×3 mm的长方体小块,实验前将试样用1500#砂纸打磨并在PG-1型金相试样抛光机上抛光,抛光试样先后经过丙酮和无水乙醇超声清洗及热风烘干后置于干燥器中待用。循环氧化实验在RJX-8-13箱式电阻炉中进行,炉子升至设定温度后,将试样连同盛放样品的瓷舟一起放入(瓷舟事先经过900℃高温烘烤直至其重量不再发生变化),试样在设定的累积氧化时间取出,冷却至室温后用精度为 0.01mg的MEITLERAE240型电子天平进行称重,实验中设定的取样时间为1 h,3 h,5h,10 h,20 h,40 h,60 h,80 h,100 h和120 h,每个数据点选取2个试样,进行5次测量,取其平均值,然后根据所采集的累积增重数据绘制氧化动力学曲线。用JSM-6700F扫描电子显微镜观察氧化120h试样表面形貌,用D/MAX-2000型X射线衍射仪分析试样表面氧化产物的物相结构,并用EPMA1600电子探针对试样进行成分分析以及元素面分布分析。

2 实验结果与讨论

2.1 Fe3Si金属间化合物等温循环氧化动力学曲线

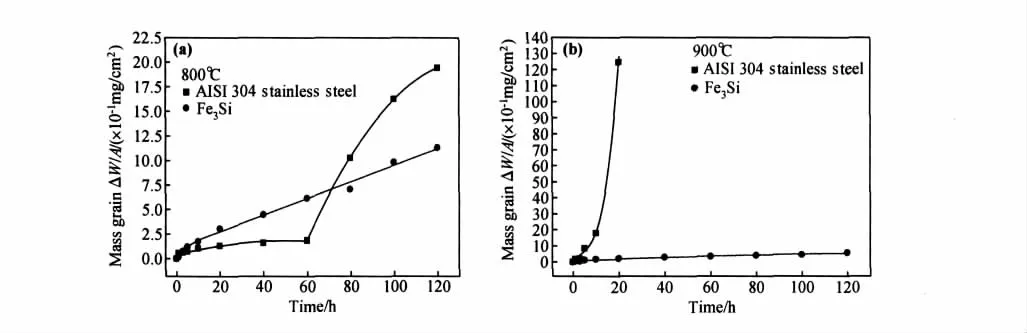

Fe3Si与AISI 304不锈钢在800℃,900℃下循环氧化120 h的动力学曲线如图1所示。

图1 Fe3Si金属间化合物的氧化动力学曲线Fig.1 The oxidizing dynamic curves for Fe3Si intermetallic

可见,Fe3Si在800℃下表现出两种不同氧化动力学类型,在10h前为二次抛物线型,而后的氧化动力学曲线为直线型。而AISI 304不锈钢在氧化时间范围内都表现为二次抛物线型,但在60h时出现了氧化速率的突变,这是氧化过程中氧化膜的严重脱落造成的。900℃下,Fe3Si转变为二次抛物线型,且AISI 304不锈钢发生了灾难性氧化,Fe3Si较之AISI 304不锈钢则表现出十分优越的抗氧化性能。另外Fe3Si在900℃下的抗氧化性能也明显优于在800℃时的抗氧化性能。

2.2 Fe3Si金属间化合物的氧化速率常数

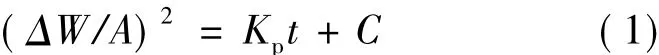

许多金属或合金在高温下的氧化动力学曲线遵从抛物线规律,即存在如下关系:

式中ΔW/A为氧化过程中单位表面积的增重,Kp为抛物线速率常数,C为积分常数。Kp是(ΔW/A)2相对氧化时间t所得直线的斜率。一般来说,形成保护性氧化膜,其长大速率遵从抛物线速率规律,氧化膜生长控制步骤为反应物质(氧离子或金属离子)经由膜的扩散传质。与此不同,直线规律的氧化反应中,氧化膜的生长速率与时间成正比,即金属氧化速率与膜厚度无关,氧化速率为一常数:式中Kl为直线速率常数,C为积分常数。

Fe3Si在800℃下的氧化动力学曲线表现为二次抛物线型和直线型的复合关系,在10h之前为扩散过程控制的抛物线规律,之后则转为线性关系,说明10h之后化学反应控制着氧化膜的生长过程。研究发现,氧化过程服从扩散过程的温度关系,而不是纯化学反应的温度关系。当氧化温度高时,某些疏松的金属氧化产物可以发生烧结现象而致密,从而改变直线氧化速率常数,相反,有些金属氧化物具有保护性,动力学遵守抛物线定律,但氧化膜开裂或剥落又无自愈能力,则反应速率由服从抛物线定律又改为服从直线速率定律[9]。一般认为,氧化初期由表面反应控制,即服从直线关系,本工作中所述氧化初期其意并非界定氧化开始形膜和成膜后期的分水岭,而是表示氧化分为两个阶段即10h前的第一阶段和10h之后的第二阶段,因10h在实验时间120h所占份额不高,在此定为初期。氧化膜形成期是化学反应控制阶段,为直线规律,是在很短的时间内完成的,归因于元素Si极易氧化而生成SiO2,关于这一阶段的氧化规律应在3h内取多个数据点进行测定,非本工作研究范围。SiO2氧化膜属保护性氧化膜,其PBR=2.15(PBR(Pilling-Bedworth Ratio)>>1)。开始出现抛物线型氧化规律则因为其较好的保护性。Fe3Si在900℃的氧化动力学曲线表现为抛物线规律,证明在更高的温度下有利于生成连续性的氧化物保护膜,从而使Fe3Si的抗氧化性能增强。另外,Fe3Si超过100 h循环氧化后的氧化速率常数明显增大,这是由于经过长时间的循环氧化后的氧化膜的开裂与剥落造成的。

材料的高温氧化是一个复杂现象,其反应受到各种因素的影响,如氧化膜的结构、组成以及氧化的外部环境等。因此,实验得到的结果并不能很好地遵循某个单一的氧化速率规律,如二次抛物线规律。为验证实验结果的正确性,通常通过比较实验得到的速率常数与在氧化时间内瞬时氧化速率常数Ki的平均值,最终确立实验材料的氧化类型[10]。具体方法为采用回归法拟合出(ΔW/A)2相对于氧化时间t方程:

其中常数a1,a2,a3,a4和a5可以从拟合时所得到的方程中取得。对方程(3)求导以得到瞬时速率常数Ki对氧化时间t的函数,即:

一段时间范围内的总体氧化速率常数与该段时间内的瞬时速率常数Ki存在如下关系:

其中,N为实验中所取的数据点数,ti为瞬时时间。若氧化曲线符合二次抛物线类型,则理论上Kp与K'p数值相同。图2为Fe3Si在不同温度下,Ki随氧化时间t变化曲线。可见,瞬时氧化速率常数随时间变化较为明显而非时间独立常数。同时Ki与t的曲线关系较为复杂,这些与氧化的温度以及氧化产物的组成、结构有很大关系。从而也证明了高温氧化行为是一个复杂过程,而被证明的二次抛物线关系只是在理想条件下的理论结果。实际上材料的反应动力学受许多因素影响,如氧化膜的气孔率、与基体的黏附性、氧化层缺陷、裂纹等[11]。

图2 Fe3Si在不同温度下Ki随氧化时间t的变化Fig.2 Kivs time for cyclic oxidation of Fe3Si at 800℃and 900℃

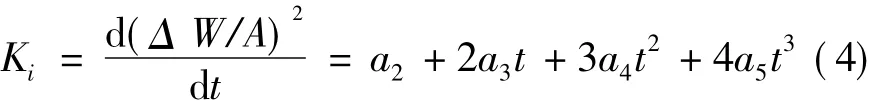

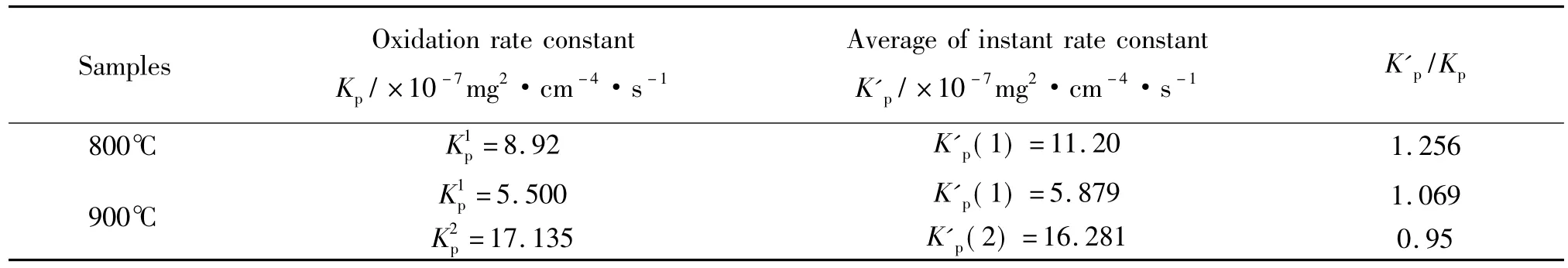

表1为不同温度下的氧化速率常数,从表1可见,实验中所得的氧化结果,多数K'p/Kp值接近1,与抛物线规律符合很好,也有少数K'p/Kp值与1稍有偏离,基本符合抛物线规律。

表1 Fe3Si金属间化合物在不同温度下的速度常数Table 1 Rate constants of Fe3Si intermetallic at different temperature

2.3 Fe3Si金属间化合物表面氧化产物的物相分析

Fe3Si在800℃和900℃下氧化产物的XRD结果如图3所示。

在800℃下,Fe3Si的主要氧化产物为SiO2而未见铁的氧化物出现。但SiO2形态为非晶和晶态两种,从图3a中可见剥落的氧化产物为非晶态SiO2,而未剥落的为石英SiO2,衍射中主相为Fe3Si。对比900℃下(图3b),Fe3Si的氧化结果则有明显不同,SiO2的峰变弱,且有少量的Fe2O3出现,主相仍为Fe3Si。在900℃下Fe3Si表面氧化膜的剥落程度较800℃时降低,因此很难收集剥落的氧化物进行物相分析。通过XRD的衍射结果也可以看出,在900℃下Fe3Si的氧化产物峰较弱,可见其氧化程度减弱,这与氧化增重的结果是一致的。而产生高温下氧化性能增强的原因是在较高的温度下SiO2的生成速率加快,从而更利于形成连续致密的保护氧化膜,因此氧化程度下降。

2.4 Fe3Si金属间化合物氧化产物表面形貌

图3 不同温度下Fe3Si氧化产物的XRD图谱Fig.3 XRD patterns for the oxides of the Fe3Si intermetallic at different temperature (a)800℃;(b)900℃

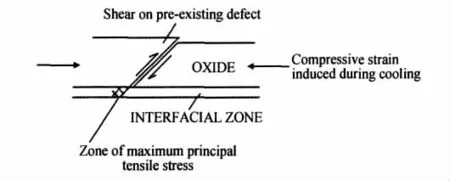

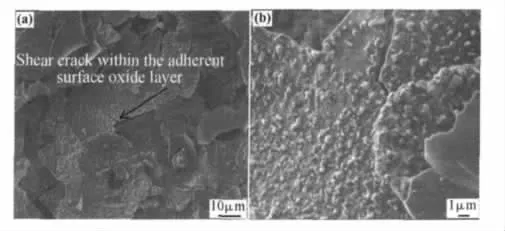

Fe3Si在800℃下氧化120 h后,其表面形貌如图4所示。从图4a中可见,Fe3Si表面不同取向的晶粒表现出不同的氧化膜断裂形貌,如图4a中所示的a,b,c,d四个区域。由于晶体不同晶面的原子排列存在差异,因此在相同的氧化条件下,参与氧化反应时表面氧化物的组成以及氧化层的结构必不同,以至于试样在冷却过程中氧化膜剥落而表现出不同的断裂形貌。结合XRD的结果来看,未剥落的SiO2发生了进一步的晶化,而转变为石英结构。图4b为晶化的氧化层形貌,图中区域1和区域2的放大图分别为图4c,d。可见,晶化的SiO2晶粒尺寸<10 nm且有些表现出脊状的宏观特征,另外则为细小的等轴晶。脊状特征的形成可能与试样在冷却过程中微裂纹的产生有关。通常,氧化膜的剥落多发生在氧化膜承受平面压应力的情况下,而这种压应力的产生是由于在简单热载荷的作用下,试样冷却时由于氧化产物的热膨胀系数低于基体材料所致。Fe3Si热膨胀系数为14.4×10-6℃-1(20~870℃)或11.0×10-6℃-1(870~1070℃),而 SiO2为0.5 ×10-6℃-1,这一悬殊的差异正是表面氧化膜剥落的原因。图5示意说明了剥落发生的具体过程。

图4 Fe3Si在800℃下氧化120 h后的氧化产物表面及氧化膜SEM形貌Fig.4 SEM micrographs of oxides films and oxidative surface of Fe3Si after oxidized 120 h at 800℃

一般试样在冷却过程中,由于氧化层与基体热膨胀系数的差异较大,造成界面处楔形裂纹开始形核,而最初的这种裂纹产生只是为了释放界面处存在的应力。但是,随着冷却过程的进行,萌生的楔形裂纹会在试样表面预先存在的晶体缺陷处产生剪切裂纹,随着剪切裂纹的不断增多,氧化层开始从基体剥落[12]。如图4e所示,氧化后的Fe3Si沿晶界处存在明显的剪切裂纹,而这些裂纹为O的扩散提供了更多的通道,从而使得裂纹处氧化膜生长速率加快而产生了由细小晶粒组成的宏观脊状。图4f为800℃下剥落的氧化产物形貌,可见其呈两种宏观形貌:薄膜和片层状,并结合XRD的结果可知二者都为非晶态。

图5 冷却过程中氧化膜剥落示意图Fig.5 Schematic diagram for peeled off oxides during cooling process

图6为900℃下Fe3Si氧化120 h后的氧化产物形貌。

图6 Fe3Si在900℃下氧化120 h后的氧化产物SEM形貌Fig.6 SEM micrographs for oxidative surface of Fe3Si after oxidized 120h at 900℃

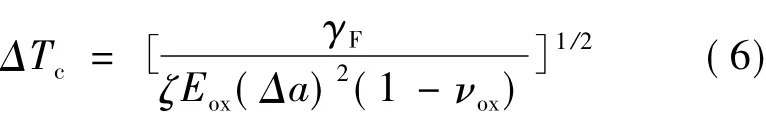

可见,900℃下Fe3Si表面的SiO2膜剥落程度明显下降,这是因为氧化温度较高有利于生成致密的氧化膜,并且氧化速率加快也使得样品表面的氧化膜厚于800℃下氧化时的氧化膜。在氧化膜发生剥落时,临界温度变化△TC应符合如下关系:

式中γF是产生界面断裂时所需要的能量,ζ为氧化膜厚度,Δα为基体材料与氧化膜的热膨胀系数差,Eοх和νοх分别为氧化产物的弹性模量和泊松比[12]。在相同的温度变化下,氧化膜厚度越厚,在其断裂时的γF越高,因此需要更大的内应力才能使得氧化膜开裂。基体材料与氧化膜之间产生的内应力主要是冷却过程中热膨胀系数差异造成的。在高温氧化过程中,SiO2的 PBR(Pilling-Bedworth Ratio)>>1,而易于产生氧化膜内应力,与 800℃氧化相比,900℃下氧化基体的体积变化更大些,PBR判据中提及的体积差异性,进而使PBR向接近1的方向发展。加之,在更高的温度下,开裂的试样反而会更快地在开裂处形成新的氧化膜,因而及早阻止基体的氧化。另外,900℃氧化时在SiO2膜上出现了Fe2O3氧化物,正因为Fe2O3的出现在一定程度上堵塞了晶态SiO2膜中O元素的扩散通道,使得氧化膜表面的缺陷降低,即缺陷处的剪切应力产生条件降低,且Fe2O3的PBR值和SiO2较接近,氧化膜不会因为非单相而产生附加的应力。可见氧化膜的增厚有利于降低氧化膜剥落程度。另一方面,随着氧化时间的延长,开裂氧化膜在裂纹处会发生进一步的氧化,从而给开裂的氧化膜以修复作用,这样能够进一步地延缓氧化膜的剥落。基于上述原因,900℃氧化时Fe3Si的氧化膜并没有从基体上大量脱落,但是不容忽视的是氧化膜的开裂将降低对基体的保护性。对比800℃氧化膜的形貌发现,900℃氧化时在连续的SiO2氧化膜表面分布了许多小颗粒物,经检测为Fe2O3。

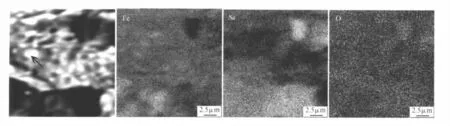

2.5 Fe3Si金属间化合物氧化产物微观元素分析

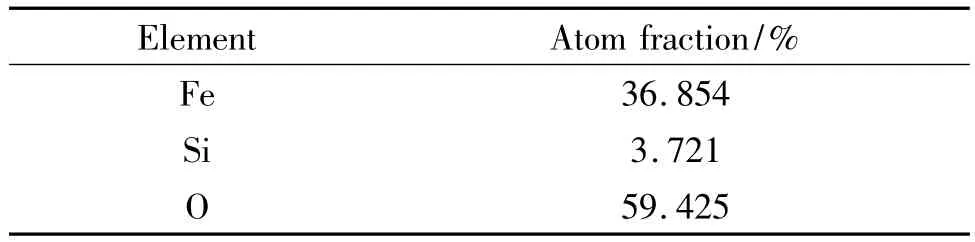

图7为表面氧化层的元素面分布,图8是表面氧化层的EPMA点分析。可见,在氧化层表面有明显的Fe元素分布,但没有Si元素,并结合对应的元素O分布可推断应该是Fe的氧化物。对形貌像中箭头所指的微区进行EPMA分析,结果如表2所示。可见在氧化层表面的应是Fe的氧化物,结合XRD的结果来看,其为Fe2O3颗粒是不容置疑的。

表2 氧化层表面颗粒物的EPMA点分析Table 2 EPMA point analysis for particulate matter of oxidative surface

2.6 Fe3Si金属间化合物高温氧化动力学分析

在800℃下,Fe3Si的氧化过程包括两个阶段,XRD结果显示,在初始阶段生成玻璃态SiO2,由于其良好的保护性,氧化动力学曲线为二次抛物线型,该阶段的氧化受原子扩散过程控制。而后面的线性关系阶段,氧化过程受化学反应控制。因此,Fe3Si在800℃下的氧化过程遵循如下步骤。

(1)初始阶段,基体中Si和O发生化学反应(式7)生成玻璃态SiO2。玻璃态SiO2具有较晶体SiO2更为良好的保护性和与基体较强的结合能力[11]。所以,氧化前阶段为二次抛物线型,Si或O透过玻璃态SiO2保护膜的扩散为氧化进行的关键步骤。

图7 Fe3Si表面氧化层的元素面分布Fig.7 Corresponding elemental mapping for oxidative surface of Fe3Si

图8 Fe3Si表面氧化层的EPMA点分析Fig.8 EPMA point analysis for oxidative surface of Fe3Si

(2)随着循环氧化的进行,氧化时间超过10h后,Fe3Si在冷却过程中由于SiO2热膨胀系数与基体的严重错配从而逐渐发生剥落,且随着氧化时间的延长剥落程度变大。

(3)未剥落的非晶态SiO2发生晶化,晶粒大小为纳米级。一方面,表面剥落后裸露出的Fe3Si新鲜表面与O直接发生化学反应,另一方面,纳米级SiO2大量的晶界也为O的扩散提供了通道,使得氧化10 h后受化学反应所控制。

900℃下氧化,利于生成晶态 SiO2并黏附于Fe3Si表面形成保护膜,且在高温下SiO2的自愈合能力增强,因此整个氧化动力学过程为二次抛物线型。SiO2氧化膜对原子Fe有一定的渗透性,而且这种Fe应该是原子态的,因为在此温度下Fe3+在非晶SiO2中的扩散系数很低,而不可能生成大量颗粒状的Fe2O3。Fe能够在SiO2膜中进行传质是因为在膜两侧Fe游离性的差异 (α'Fe-α″Fe)所致。其中,给定的合金成分α'Fe是一定的,而α″Fe由下式反应的进行而使其值随PO2上升而下降[13]。

因此,Fe在SiO2膜中的渗透速率是随PO2而变化的,对于高的PO2,Fe的传质速率将高于SiO2的生长速率,增重可能遵循直线关系,相反对于确定的PO2,α″Fe将是一个常数,而且这种现象在 Cu-Si和Ni-Si合金的氧化过程中同样被发现。

3 结论

(1)在800℃和900℃进行120 h循环氧化后,Fe3Si金属间化合物表现出较之AISI 304不锈钢更好的高温抗氧化性能,特别是900℃氧化时,这一结果更为显著。800℃氧化,Fe3Si表现为抛物线、线性复合氧化动力学特征;900℃氧化,其抗氧化性能反而提高,且动力学曲线转变为单一的二次抛物线型。

(2)Fe3Si在800℃氧化的产物为SiO2,且呈现出非晶态和晶体两种,晶态SiO2的出现是未剥落SiO2晶化的结果;900℃氧化,主要产物仍为SiO2,但其表面有颗粒状Fe2O3的出现,这是Fe透过晶态SiO2向外扩散并氧化的结果。

(3)Fe3Si在循环氧化过程中,因氧化产物SiO2与基体热膨胀系数的错配,从而发生氧化膜的剥落,但较高温度下氧化膜厚度的增加利于降低这种剥落的发生。

(4)800℃氧化,Fe3Si初始的氧化膜生长机制受Si的扩散过程控制,之后因氧化膜剥落严重而转变为Si的氧化反应控制;900℃下,Fe3Si的氧化动力学过程受单一的扩散过程控制,Si的扩散仍是氧化膜生长机制的主导,但辅有Fe从SiO2膜向外扩散的传质过程。

[1]PÉREZ F J,HIERRO M P,CARPINTERO M C,et al. Siliconysilicon oxide coating on AISI 304 stainless steel by CVD in FBR:analysis of silicides and adherence of coating[J].Surface and Coatings Technology,2002,160:87-92.

[2]BOLíVAR F J,SÁNCHEZ L,TSIPAS S A,et al.Silicon coating on ferritic steels by CVD-FBR technology[J].Surface&Coatings Technology,2006,201:3953-3958.

[3]REBHAN M,ROHWENDER M,STRATMANN M.CVD of silicon and silicides on iron[J].Applied Surface Science,1999,140:99-105.

[4]CHERIGUI M,FERAOUN H I,FENINEHE N E,et al. Structure of amorphous iron-based coatings processed by HVOF and APS thermally spraying[J].Materials Chemistry and Physics,2004,85:113-119.

[5]CHERIGUI M,FERAOUN H I,F ENINEHE N E,et al. Microstructure and magnetic properties of Fe-Si-based coatings produced by HVOF thermal spraying process[J]. Journal of Alloys and Compounds,2007,427:281-190.

[6]SCHNEEWEISS O,PIZU H Rová N.Fe3Si surface coating on SiFe steel[J].Journal of Magnetism and Magnetic Materials,2000,215(216):115~117.

[7]OHTSU N,OKU M,NOMURA A,et al.X-ray photoelectron spectroscopic studies on initial oxidation of iron and manganese monosilicides[J].Applied Surface Science,2008,254(11):3288-3294.

[8]WU Y,GESMUNDO F,NIU Y.The effect of silicon on the oxidation of a Ni-6at.%Al alloy in 1 atm of pure O2at 900℃[J].Oxidation of Metals,2006,65(1~2):53-74.

[9]李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003:53-57.

[10]ROY T K,BALASUBRAMANIAM R,GHOSH A.Hightemperature oxidation of Ti3Al-based titanium aluminides in oxygen[J].Metallurgical and Material Transactions A,1996,27A:3993-4002.

[11]BIRKS N,MEIER G H.Introduction to high temperature oxidation of metals[M]∥London:Edward Arnold,1988. 42.

[12]SCHÜTZE M,QUADAKKER W J.Cyclic oxidation of high temperature materials[M].London:IOM Communications Ltd,1991,Part1:1-5.

[13]ADACHI T,MEIER G H.Oxidation of Iron-Silicon Alloys[J].Oxidation of Metals,1987,27(5~6):347-366.