后段工艺干法去除光刻胶研究

赖海长,郭兴龙

(上海交通大学微电子学院,上海 200240)

1 引言

半导体光刻胶去除工艺,一般意义上说分成两种:传统的湿法去光刻胶和先进的干法去光刻胶,它们都是通过化学反应来去除光刻胶,进行的反应也都是各向同性[1]。

半导体去光刻胶工艺早期是将整盒晶圆一起浸入酸槽,由酸液将光刻胶去除,这种方法的优点是可以将光刻胶去除得很干净,但是缺点也同样明显,速度太慢、生产效率低,并且由于酸液的各向同性腐蚀,对多晶硅和金属刻蚀后去光刻胶的特征尺寸控制极为不利[2]。所以,目前已经很少使用了,更多的是作为干法去光刻胶的一种补充和作为干法去光刻胶后的清洗存在于业界。

与传统的湿法去胶法相比,干法去胶法具有去胶灰化率高、可靠性高的优点。其工艺过程特点在于要经由等离子和气体扩散进行真空腔体反应。由于光刻胶的主要成分是树脂、感光材料和有机溶剂,它们的分子结构都是由长链的碳、氢、氧组成,氧等离子体去胶工艺是利用氧等离子体中的高反应活性的单原子氧极易与光刻胶中的碳氢氧高分子化合物发生聚合物反应,从而生成易挥发性的反应物,最终达到去除光刻胶层的目的[3]。这个工艺通常又被称为灰化工艺。

本文旨在对后段干法去胶工艺的气体组合和配比进行优化,最终提高设备的产能,降低灰化工艺成本,提高产品良率,为半导体制造公司创造良好的经济效益。

2 后段干法去胶工艺存在的问题及分析

2.1 含氟气体(CF4)去胶灰化率降低机理分析

在常温常压下,CF4是一种稳定的气体,但是在高温、低压和等离子体中,CF4被解离生成了极具活性的氟离子:

CF4→C4++4F-

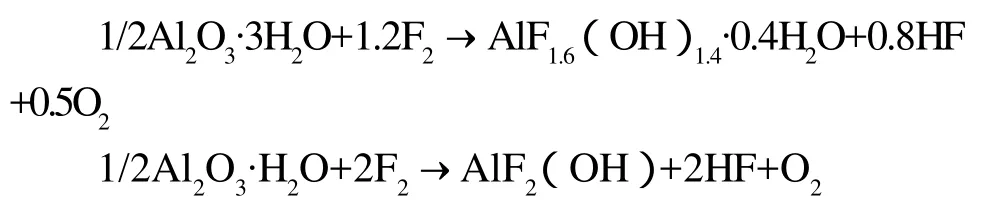

而氟离子极具穿透性的离子,经过氧化铝表面,会经过其表面的疏松部位与内部的氧化铝如下反应:

我们认为这个反应会因为消耗氧化铝,产生大量疏松的AlF1.6(OH)1.4.0.4H2O和AlF2(OH)[4],而曝露出大量的金属铝层,进一步氧化消耗单原子氧,最终导致去胶机因单原子氧不足使得灰化率大大降低。

2.2 含氟气体(CF4)去胶机器零部件损耗分析

现代干法去胶机内包含许多材质是二氧化硅的零部件。以美商得升公司的ASPEN II 为例,里面包含石英管和石英窗等材质为二氧化硅的零部件。在等离子体中,含氟气体被解离生成了极具活性的氟离子。以CF4为例,在等离子体中发生如下反应:

CF4→C4++4F

CF4→2F+CF2

氟离子化学性质极其活跃,与二氧化硅反应生成挥发性的四氟化硅。

SiO2+4F→SiF4+2O

SiO2+2CF2→SiF4+2CO

这对许多材质是二氧化硅的机器零部件造成破坏,我们不得不对这些零部件做定期、频繁的更换,从而造成工艺成本的上升。

2.3 含氟气体去胶晶圆表面缺陷分析

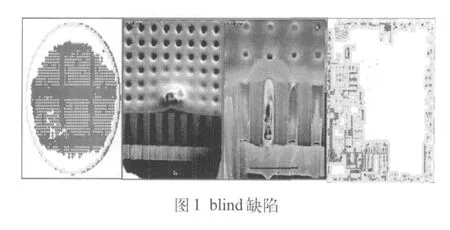

在实际大量生产中,我们发现一种称之为blind的缺陷(如图1所示)。

这种缺陷首先出现在深孔蚀刻干法去完光刻胶之后。对缺陷所处晶圆的位置分析发现晶圆的最边缘区域没有这种缺陷,缺陷都分布在晶圆中间区域。运用SEM(扫描电子显微镜)对缺陷进行分析发现这种缺陷是一个个小的鼓包,所有缺陷都分布在密集深孔区。运用FIB(聚焦离子束)对缺陷进行分析发现深孔内形成气泡。

对blind缺陷进行跟踪研究发现,湿法清洗并不能把它去除。这种缺陷对后面的制程造成影响,最终造成3%~5%的良率损失。

对blind缺陷做进一步分析,我们发现深孔蚀刻干法去除光刻胶之后,深孔内会有一些残留物。这些残留物需要尽快用湿法清洗去除,如果没有在4h内清除就会发生氟效应,产生blind缺陷。而在干法去除光刻胶的过程中含氟气体的应用则会加重blind缺陷的产生。

3 后段干法去胶工艺优化实验

3.1 后段干法无氟去胶工艺实验

干法去胶的制程原理是利用被解离的、化学性质活泼的氧离子和主要成分是C和H的光刻胶反应,生成气态的CO2、CO和H2O,然后被真空泵抽走,实现光刻胶的去除[5]。依据实际实验验证,在干法去胶其他相关制程参数都不变动的情况下,只将含氟气体去除,就能解决上述问题。

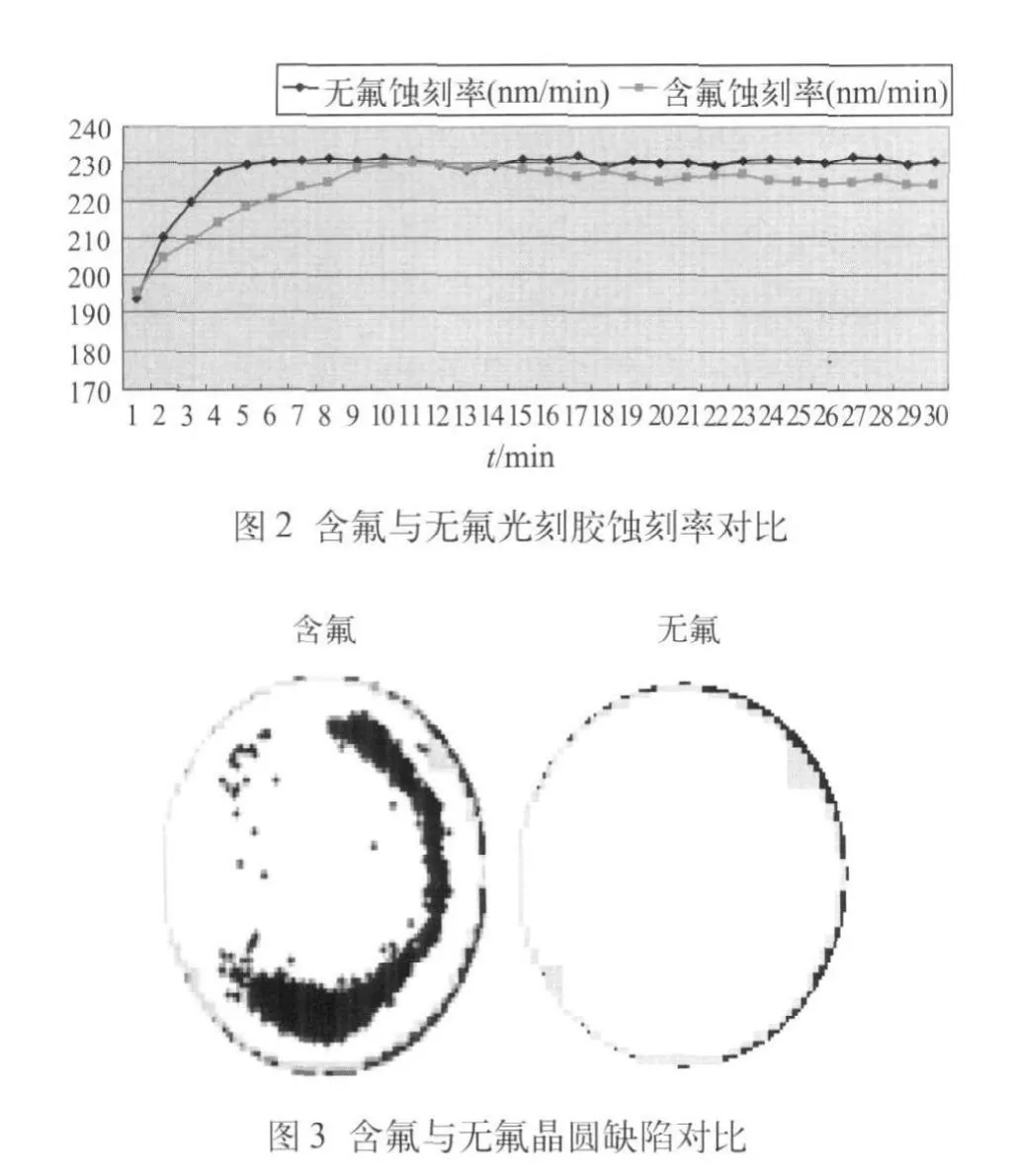

从含氟与无氟对比数据中我们发现,相较于含氟气体的蚀刻率不稳定,无氟去胶工艺可以获得稳定的光刻胶蚀刻率(如图2所示)。相较于含氟气体的blind缺陷高,无氟去胶工艺可以有效防止blind缺陷(如图3所示)。同时,无氟去胶工艺可以有效减少机器零部件损耗。

3.2 干法去胶中反应温度对蚀刻率的影响实验

在干法无氟去胶反应中,从图2我们发现在反应温度为100℃时光刻胶蚀刻率将稳定在230nm/min左右。在集成电路后段制程中,蚀刻完成后光刻胶残留厚度最厚超过700nm,按30%过蚀刻(overetch)计算,一片晶圆去胶时间超过4min。这在集成电路大量制造中效率太低。

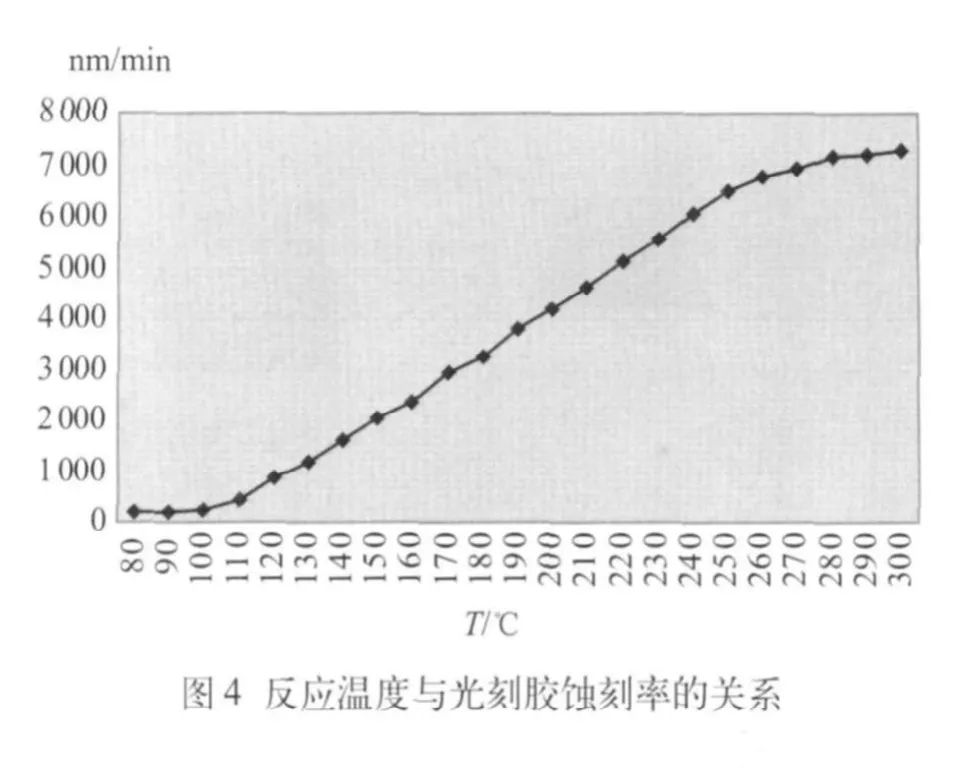

依据实验验证,在干法去胶其他相关制程参数都不变动的情况下,只针对反应温度作出改变,将会改变光刻胶蚀刻率,从而找到提高光刻胶蚀刻率的方法。改变机台加热板温度,使干法无氟去胶反应温度分别为80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃,测量光刻胶的蚀刻率。实验结果如图4所示。

依据实验结果,光刻胶蚀刻率随着反应温度的增加而增加,在100℃到260℃区间基本成线性。所以只需提高反应温度就能大幅度提高光刻胶蚀刻率,从而提高产能,减少生产成本。

4 批量生产中优化工艺方案重复性验证

针对批量生产中产品优化工艺方案重复性验证实验,采用0.13 μm的逻辑产品作为此次的实验对象。在此次实验中,将分别收集以下的相关数据,分别为晶圆表面缺陷、成品率、可靠性数据,进行对比分析,论证优化工艺方案是否有不良影响,同时在此基础上进一步验证优化工艺方案在产品的大量生产中是否具有可行性。

选取3批产品作为实验对象,每批产品包含25片晶圆。将每批晶圆分为两组,分别运行原工艺和优化工艺程式,原工艺包含的晶圆编号为1、3、4、8、9、10、13、15、17、19、20、23;优化工艺包含的晶圆编号为 2、5、6、7、11、12、14、16、18、21、22、24,25。

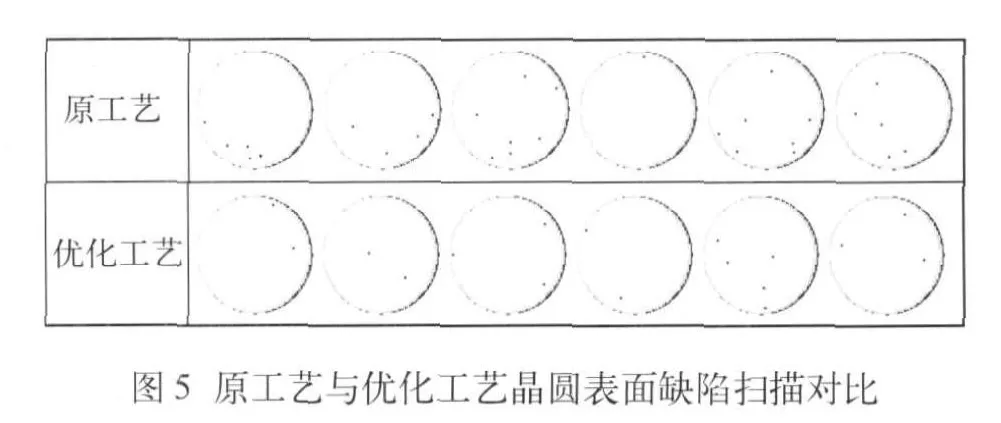

4.1 优化方案与原方案下晶圆表面缺陷对比

收集优化工艺和原工艺下晶圆表面缺陷数据并进行对比分析,其结果如图5所示。从比较数据中我们发现,优化工艺方案对晶圆表面缺陷没有不良影响。

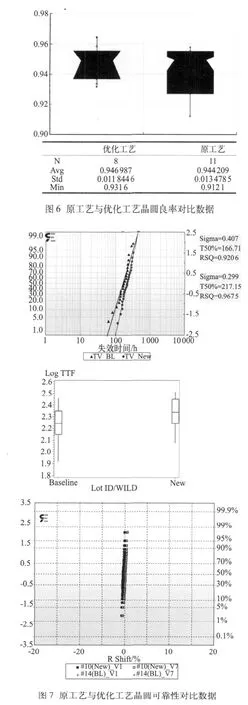

4.2 优化方案与原方案下晶圆良率对比

收集优化工艺和原工艺下晶圆良率数据并进行对比分析,其结果如图6所示。从比较数据中我们发现,优化工艺方案对晶圆良率没有不良影响。

4.3 优化方案与原方案下晶圆可靠性对比

分别收集晶圆的EM(电迁移)、TTF(失效时间)、SM(应力迁移)可靠性数据,数据结果如图7所示。从比较数据中我们发现,优化工艺方案对晶圆可靠性没有不良影响。

5 结语

本文以解决后段去胶工艺中存在的问题为课题,分析了造成这些问题的内在机理,重点阐述了如何提升和改善后段去胶工艺的方法。

文中提出了通过对去胶气体组合配比进行改良,提高晶圆反应温度来达到稳定并提高灰化率、减少机器零部件损耗和解决blind缺陷的目的。最后进行了实验分析,实验结果证明改良去胶气体组合配比可以稳定灰化率、减少机器零部件损耗和解决blind缺陷,提高晶圆反应温度可以大幅度提高灰化率。

[1]Michael Quirk,Julian Serda.半导体制造技术[M].北京:电子工业出版社,2005.310-316.

[2]Hai-Au, Phan-vu. Fund of photolithography and resist part I[M]. 2000.41-42.

[3]王万琪.光刻胶处理系统[J].电子工业专用设备,1988,1:59-63.

[4]Hai-Au, Phan-vu. Fund of Mattson ICP part II[M]. Mattson internal,1997. 72-74.

[5]冯伟.含氟气体的去光刻胶工艺灰化率提高的研究[A].上海: 上海交通大学. 2007.