一种LTCC半切割基板制作技术

周峻霖,夏俊生,张 剑,洪 明

(1.华东光电集成器件研究所,安徽 蚌埠 233042;2.中国人民解放军驻九三七三厂军事代表室,安徽 蚌埠 233000)

1 引言

切割是LTCC加工中的关键工艺,切割质量的优劣决定了产品平整度、内部应力等方面,对后续烧结过程有一定影响。在LTCC应用中,为便于自动组装,很多用户需要大尺寸联片电路,而不是切割后的单元电路。这就要求切割时必须采用半切方式:一种是生瓷坯块不切透的半切,即将整块基板按单元尺寸切成巧克力板状,提供用户组装;另一种是LTCC共烧后,按要求将LTCC基板加工为半切状态。本文介绍了两种半切方式,通过工艺试验描述了半切的工艺原理及工艺优化参数;经过比较,热压式半切工艺较经济、安全、高效,可满足不同用户对产品的加工要求。

2 LTCC基板半切割加工方法及原理介绍

由于LTCC基板厚度不同、材料各异,切割参数也不一样,对半切工艺的实现提出了挑战。因此,本文开展LTCC基板半切割制作技术研究,探讨多种参数对烧结后半切基板表面质量、翘曲度、尺寸精度等方面的影响。在LTCC基板半切割工艺加工中,LTCC热压式半切割广泛用于批量生产,生瓷烧结后激光线性半切割适用于少量特殊尺寸产品加工。

2.1 热压式半切割工艺原理

LTCC生瓷热压式半切割时,通过在加热的承片台上放置生瓷坯块并施加真空吸附、双面胶固定,使用两只CCD摄像头从左右两侧监测生瓷坯块上的切割线标记,将放大的图像通过视频系统传送到计算机中,再与屏幕上的切割线对准;切割时,由步进马达驱动承片台,使用加热的刀片来完成切割,切割深度设置应小于生瓷坯块厚度,对层压后的生瓷坯块进行半切,各单元生瓷块在切割后仍是连成一体的一大块生瓷坯,以方便SMT自动表面贴装加工。完成LTCC半切后,必要时使用等静压层压机进行二次层压,以避免半切中有可能产生的分层问题。

完成LTCC生瓷半切割和二次层压后,可将切后的整块半切生瓷坯块放入箱式烧结炉中,按产品设计要求,选择相应烧结程序,完成共烧。

2.2 激光线性半切割工艺原理

完成顶面多层制作、烧结的LTCC基板,通过激光划片机系统定位切割起点和终点,使用预先编好的程序,利用高能激光束汽化掉LTCC基板材料的一部分,形成激光切口。激光束以一定的形状及精度重复照射到工件固定的一点上,通过工作台的移动,激光束在移动的工件上按设定程序和时间进行激光扫描,完成LTCC基板的切割,加工后基板外形尺寸容差控制较好。

3 热压式半切割工艺研究

3.1 存在问题

通过试验,发现如半切深度设得过浅,切割时只能在生瓷体上留下很浅的切痕,不利于后步基板加工后掰分;而半切深度太深,生瓷切后容易断开,烧结后基板表面应力过大,会有形变。另外,刀架切后提起高度如设置不合适,会使机械切割应力释放不均匀;切割速度如设置太快,易造成切不到位而将生瓷带起、形成错位;从而影响到烧结后半切基板质量。

3.2 工艺试验

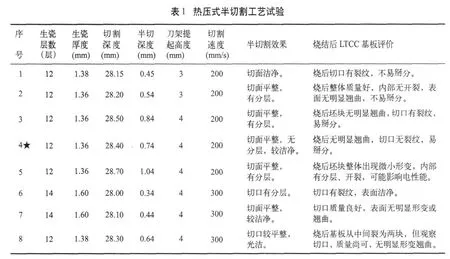

传统LTCC机械切割机通常只用于生瓷坯块全切透式切割,一般没有厂家推荐的半切参数。研究选用的样品基板为12~14层杜邦生瓷叠压的生瓷坯块。试验中,通过设定刀片温度为90℃、切片台温度为80℃、生瓷坯块预热时间5min,结合厂家推荐值,进行了多次尝试和比较。本文着重就半切深度、刀架切后提起高度、切割速度等参数进行调整,完成了表1中的工艺比较和摸索。

3.3 热压式生瓷半切工艺试验结果

经过多重试验和比较,热压式半切割试验中第四组(有★标记)结果较好。按照表1中第4组试验参数进行加工,使用杜邦某型号生瓷制作,叠压成12层、厚度约为1.36mm的生瓷坯块。

LTCC半切时,施加了以下条件并进行实际监测:

(1)将LTCC切割机承片台加热温度设为80℃,5min后经使用点式温度计测试坯块上表面5点,坯块实际加热平均温度达到80℃。

(2)设定切割深度28.40mm,半切割深度0.74mm(即刀片在生瓷坯块表面切入的深度,坯块厚度约1.36mm),刀架切后提起高度4mm,切割速度200mm/s,实际切割后在显微镜下观测可从生瓷坯块顶面切透约生瓷坯块约3/5厚的深度。

(3)生瓷坯块半切后,使用等静压层压机进行二次层压(无预热12MPa,1s~2s),以消除切割中由机械应力可能产生的分层问题。

半切后的整板坯块按要求完成共烧,烧结后经观察得出如下结果:基板总体质量较好,无分层问题,表面无明显翘曲,切口无裂纹,易掰分。后来,为了反复验证试验得出的优化参数(表1 中第四组加工参数),应用此参数加工了多个蓝牙坯块,烧结后基板平整无翘曲。

3.4 热压式生瓷半切工艺优化参数

通过大量试验优化,当使用热压式半切加工12~14层杜邦生瓷叠压的生瓷坯块时(典型产品配置,坯块厚度约为1.36mm),设定刀片温度90℃、切片台温度80℃、生瓷坯块预热时间5min、切割深度设为28.20mm、半切深度为0.54mm、刀架切后提起高度设为3mm、切割速度200mm/s时,可获得优化的半切加工效果。

4 激光线性半切工艺研究

4.1 存在问题

使用激光线性半切对共烧后基板进行加工是一种针对小批量研制、特殊尺寸及外形结构加工采取的半切割工艺方式。使用此方式加工LTCC半切割基板时,如果激光机功率设置得过大,会引发切口边缘变黄、发黑等缺陷,难以消除,造成尺寸超差。在实际加工中,由于LTCC使用的层数不同、材料各异,需不断优化切割深度等参数设置,围绕典型LTCC材料和层数,得出优化的参数,提高加工精度。

使用激光机切割LTCC基板时,一般应使用中低档切割功率(约为4W左右),以避免功率过大出现切口缺陷;所以要进行烧结后LTCC基板的半切,只能在低功率条件下加长切割时间,从而得以切透小于基板厚度的深度,如基板厚度的1/2或3/5比例。激光扫描切割时间加长后,会造成基板表面缺陷增加。为改变现状,加工出高质量基板,完成调整激光切割深度、激光切割速度、焦距、Z轴扫描深度、电流等参数,确定最佳LTCC基板半切参数设置,从而有效减少激光半切后的表面缺陷、半切基板表面黑斑、尺寸误差,改进激光半切工艺质量。

4.2 工艺试验

通过对激光线性半切样品进行测量,该样品经过烧结厚度约为1mm。为减少大功率激光扫描对半切的负面影响,半切加工需加长激光扫描时间,而随着激光机氪灯灯管工作时间的延续,必须相应调整电流值(加在氪灯上的工作电流值),电流值设置得过大会使灯管爆裂;设置得过小,将影响激光功率,不能满足加工要求;通过试验比较,新灯管的电流值一般设置为32A、180h左右设置37A、300h左右设置40A、400h后设置不超过42A。在进行激光半切加工前,通过调节激光半切电流值、定位位置、焦距等参数,经反复试验,最终获得优化的基板半切参数(见表2),有效减少了激光加工的表面缺陷。

4.3 激光线性半切工艺试验结果

通过调整表2 中各样品LTCC基板的主要加工参数,如激光切割深度、切割速度、焦距,每次切割循环Z轴扫描深度和电流值(加在氪灯上的工作电流值),并进行设置和试验。经验证(详见表2):使用杜邦系列生瓷材料12层叠压、烧结之后约1.0mm厚的LTCC基板进行激光线性切割,激光半切深度设为0.9mm、切割速度设为80mm/s、焦距(Z)9.98、Z轴扫描距离0.035mm、电流值36.0A时,激光半切效果最好,基板表面和切口完好。

4.4 激光线性半切工艺优化参数

通过试验,得出了优化激光线性半切参数,即当完成杜邦生瓷材料12层(某典型产品)叠压、对烧后约1.0mm厚LTCC基板进行激光线性切割时,激光半切深度设为0.9mm、切割速度设为80mm/s、焦距(Z)9.98、纵向轴Z轴扫描距离0.035mm、电流值36.0A,激光半切效果最好,基板表面和切口无缺陷。

5 结论

本文对热压式半切、激光线性半切工艺特点进行了比较,获得以下结论:

(1)通过优化热压式半切加工参数,完成了切割深度小于自身坯块厚度的半切割加工;同时,经过二次层压、烧结后切口无翘曲和裂纹,表面质量良好,易掰分。

(2)通过调整激光切割机的功率、定位位置、激光切割深度和速度、焦距等参数,改进了激光线性半切工艺,保证了烧结后LTCC激光半切基板加工质量。激光半切工艺尤其适用于小批量样品研制。

(3)通过热压式半切工艺完成LTCC半切割基板制造,经济、安全、高效,可满足不同用户对产品的加工要求。

[1]杨邦朝,张经国.多芯片组件(MCM)技术及其应用[M].成都:电子科技大学出版社,2001.

[2]James J Licari,Leonard R Enlow. 混合微电路技术手册——材料、工艺、设计、试验和生产[M].北京:电子工业出版社,2004.

[3]韩振宇,等.低温共烧陶瓷基板制备技术研究发展[J].电子元件与材料,2000,6.