拉杆结构中弹簧刚度和有限元模型刚度融合修正方法研究

张子阳,谢寿生,钱征文,龙 门,彭靖波

(1.空军工程大学 工程学院,西安 710038;2.空军工程大学 电讯工程学院,西安 710077)

建立航空发动机高压转子的有限元模型对于分析结构动态特性、提高装配水平具有十分重要的意义[1]。某型航空发动机高压转子采用的拉杆结构增强了结构的刚度,但拉杆转子的接触面会使转子局部刚度降低,而高压转子盘与盘之间的联接采用的是过盈联接的方式,处于弹性或弹塑性接触状态。因此,复杂的接触情况使得拉杆转子的结构变化复杂,如何在有限元建模过程中考虑这些因素的影响是进一步提高模型精度需要解决的问题[2,3]。

基于梁模型的高压转子整体有限元建模方法,不仅没有考虑接触部位纵向纤维的不连续性,而且忽视了横向挤压与松弛的可能性,因而夸大了接触处的刚度。文献[4]提出了刻画热套连接处性状的力学模型,开始对整体转子进行修正。文献[5]分析了拉杆转子的受力情况,然后考虑接触面接触刚度对转子动力特性的影响,将拉杆和接触面等效为一个铰链和一个抗弯弹簧,对传统的有限元方法进行了改进。文献[6]利用ANSYS分析非线性接触的模块,对拉杆与圆盘以及圆盘之间的接触行为进行研究,在一定程度上反映了拉杆结构的接触状态。

本文对盘与盘、拉杆与盘之间的接触力学模型进行研究,对复杂接触部位的有限元模型进行重构,提出将弹簧刚度矩阵的修正和有限元模型刚度矩阵的修正融合的方法,构建了考虑复杂接触的有限元刚度整体优化模型,并且运用拉直算子将优化模型中需要修正的参数分离出来,结合实验模态分析结果进行了修正。最后对某型航空发动机高压转子拉杆结构运用本文提出的方法进行了算法验证,并且基于MAC对算法的有效性进行了检验。

1 拉杆结构接触状态的力学模型

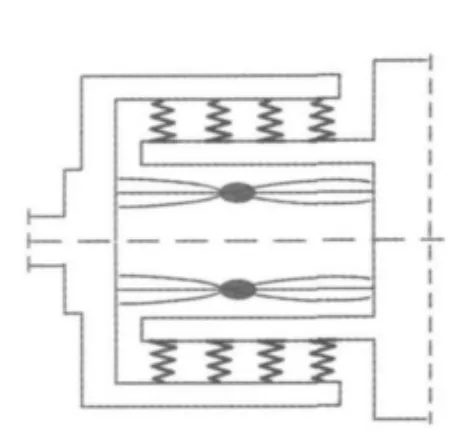

根据对拉杆结构的受力分析,该结构主要包含两个影响有限元分析结果的接触方式:盘与盘之间的接触以及盘与拉杆之间的接触。

由于采用热套工艺,并且盘与盘之间是过盈联接的方式,装配后的盘面摩擦力能够使相邻盘面的横向位移保持一致,但不能使两个接触面的转角相等。这将造成相邻两个挤压面上一部分松弛,而另一部分受到再挤压作用。因此,盘与盘之间的接触可以用一组沿挤压面均布的抗压弹簧和铰接头来表示,如图1所示。

拉杆通过螺母和圆盘发生的挤压作用与圆盘间的挤压作用相类似,可用铰接头和抗弯弹簧来表征,因此该接触单元没有质量,只有等效抗弯刚度。

高压转子的轴和拉杆均采用有限元的梁模型表示。

图1 盘与盘之间接触的力学模型Fig.1 Mechanical modal of contact between wheel disks

图2 拉杆与盘之间接触的力学模型Fig.2 Mechanical modal of contact between rod and wheel disks

2 弹簧刚度和有限元刚度的融合修正

2.1 修正参数的选择

根据受力分析可以确定,拉杆结构中的复杂接触是对结构动力特性影响显著而且建模误差集中的部位。为提高有限元建模精度,对这些局部的建模进行重构。但是在ANSYS模态计算中仅使用面接触单元的原始参数是不能对这种复杂接触进行完全描述的,因此需要根据结构的实验模态参数,结合灵敏度分析,对参数进行修正。

抗压弹簧和抗弯弹簧的刚度值反映了接触的动态特性,经过模型结构调整后,初始估计的弹簧刚度值需要根据试验数据进一步修正,因此选为需要修正的参数。

模型刚度阵的修正属于矩阵型修正方法,而弹簧刚度的修正属于元素型的修正方法[7]。由于拉杆转子的刚度变化复杂,这两个刚度的修正结果必然相互影响,且修正后的刚度阵改变了原矩阵的带状和稀疏性,因此本文将两种修正方法进行融合,建立统一的优化模型,并运用拉直算子将需要修正的参数分离出来单独进行修正。

2.2 融合修正模型的建立

通过对拉杆结构的理论分析给出初始的有限元模型,其质量矩阵为Ma,刚度矩阵为Ka,并且Ma∈Rn×n与Ka∈Rn×n均为实对称矩阵。

假设通过实验模态分析得到前s阶的精确模态参数准确地反映了结构的动态特性,记为:

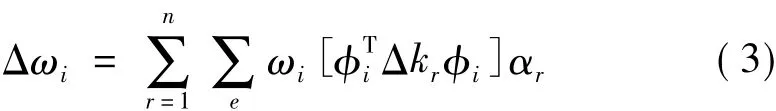

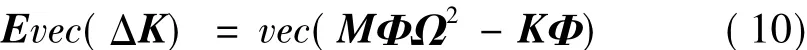

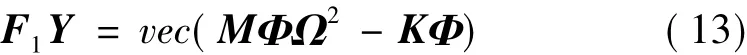

一方面,运用 Smith[8,9]提出的元素型修正方法,建立特征频率误差和弹簧刚度的关系式,通过求解使特征频率误差最小的刚度修正因子建立弹簧刚度的迭代计算式。第i阶特征频率ωi的误差Δωi对抗压弹簧和抗弯弹簧刚度的修正量Δg的1阶Taylor展式为:

写出矩阵形式为:

定义δ=Aα-b为方程的误差。

另一方面,运用实验模态参数对模型刚度阵进行修正时,需要满足的特征方程及正交性条件为:

当方程(5)有解时,满足方程(5)的矩阵K有无穷多个,而修正的目标就是这无穷多个K中找出最符合实际结构的刚度Ka的矩阵,即矩阵应满足:

因此,通过引入系数λ建立统一的优化模型为:

2.3 基于拉直算法的模型优化求解

运用拉直算法[10]对优化模型进行求解。该方法能够将需要修正参数分离出来直接对其修正。在保证计算模型的带状稀疏特性基础上,将实验模态数据融于修正模型。

令刚度修正矩阵为ΔK,首先对特征向量φ进行归一化,令ΔKφi=1。满足式(5)的条件下,可得:

进行拉直运算可得:

对式(9)左端变量进行调整:

(1)把对角线上的变量按对角线方向依次放在列向量vec(ΔK)的最前端;

(2)把下三角阵中非对角线上的变量按对角线方向依次放在列向量vec(ΔK)的中间部分;

(3)把上三角阵上非对角线上的变量按对角线方向依次放在列向量vec(ΔK)的最后部分。

记调整后ΦT⊗I为E,而调整后的vec(ΔK)仍用原符号表示,式(9)表示为:

对vec(ΔK)进行半拉直变换:

令F=E×V则:

在svec(ΔK)中仅有前qK个变量为所求变量。因此,删除多余变量,取svec(ΔK)的前qk列组成新矩阵Y,得到:

对弹簧刚度修正的拉直算法中,取α中的前qK个变量,满足δ=0的最优解可以通过使下述函数最小化得到:

其中μ为比例因子。

拉直后的优化模型为:

建立弹簧刚度修正的迭代方程为:

运用梯度法对优化模型进行求解即可得到优化后的刚度矩阵和适宜的弹簧刚度。

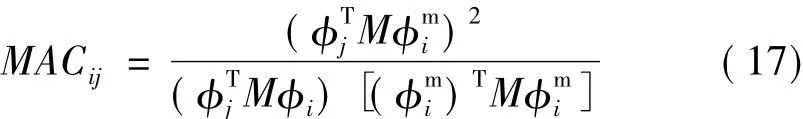

2.4 基于MAC的模型修正检验

为检验修正后的有限元模型的准确性,采用模态确认标准 MAC(modal assurance criterion)[11]对修正后的结果进行检验。

因此,弹簧刚度和有限元刚度的融合修正过程如图3所示。

图3 刚度融合修正过程Fig.3 Fusion stiffness modification of spring and FE modal

3 算例

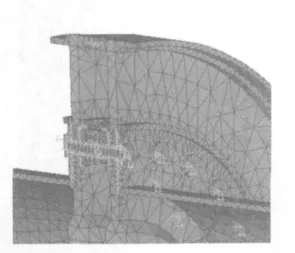

为验证本文提出的有限元修正算法的有效性,在拉杆转子力学模型的基础上,对某型航空发动机高压转子的拉杆结构进行建模分析。

对盘与盘之间以及盘与拉杆之间的接触进行了重构,有限元模型的接触面采用面接触单元(CONTA174),重构后的矩阵形式与原来的矩阵形式相比,在ANSYS建模过程中由于包含了接触单元,矩阵的规模扩大了,而且和接触单元相关的单元的参数也发生了变化。按装配工艺进行正常预紧,接触部位的有限元模型如图3所示。

以本实验室研制的高压转子装配检测仪为实验平台,获取高压转子拉杆结构的实验模态参数。其中,实验模态分析中的高压转子拉杆结构参数与仿真模型的参数是一致的。

通过求解初始有限元模型,可以得到修正前的模态参数。与实验模态分析的数据进行比较,前4阶特征频率如表1所示。

图4 某型航空发动机拉杆结构中接触部位的有限元模型Fig.4 Contact surface in FE modal of high pressure spool

表1 实验模态分析结果与修正前频率对比HzTab.1 Frequency comparison between EMA and modal before updated Hz

运用本文提出的优化刚度修正方法,结合实验模态分析得到的模态参数,对初始有限元模型进行修正。图5以1号螺栓位置的4个接触单元的刚度值为代表,给出了修正前后的单元刚度的取值和修正过程中参数的变化过程。修正后的频率与实验模态分析结果进行对比,如表2所示。

图5 接触单元刚度值的变化过程Fig.5 Evolutions of stiffness in contact element

表2 实验模态分析结果与修正后频率对比HzTab.2 Frequency comparison between EMA and modal after updated Hz

表3 模型修正前后MAC的对比Tab.3 MAC comparisons before and after modal updating

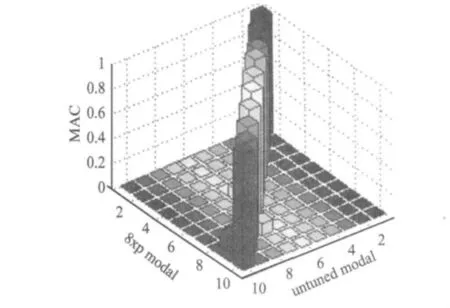

计算修正前后的MAC,对修正后的有限元模型的准确性进行检验,模型修正前后MAC的对比如表3所示,图6、7表示了修正前后的模型与实验模态分析结果的模态相关性。

图6 修正前模型和实验模型的模态相关性Fig.6 MAC between modal before updated and EMA

图7 修正后模型和实验模型的模态相关性Fig.7 MAC between modal after updated and EMA

4 结论

通过与航空发动机高压转子拉杆结构的实验结果进行对比,说明修正后的基于复杂接触的有限元模型真实反映了拉杆联接的圆盘之间的接触状态。

本文提出的方法从拉杆结构的力学模型出发,在明确的物理模型基础上,结合实验模态分析结果,运用拉直算子对挑选过的参数进行修正,保证了修正后的质量阵与刚度阵之间的关联性,避免了虚元与负刚度值的出现。

[1]章圣聪,王艾伦.盘式拉杆转子的振动特性研究[J].振动与冲击,2009,28(4):117 -120.

[2] Bin X,Nan C.Frictional contact analysis and experiment study of complex mechanism with pinned connections[J].Finite Elem.Anal.Des,2010,47(2):142 -150.

[3]Alkatan F,Stephan P,Daidie A.Equivalent axial stiffness of various components in bolted joints subjected to axial loading[J].Finite Elements in Analysis and Design,2007,43(8):589-598.

[4]夏松波,武新华,汪光明.热套转子力学模型研究[J].航空学报,1987,8(9):449 -455.

[5]汪光明,饶柱石,夏松波.拉杆转子力学模型的研究[J].航空学报,1993,14(8):419 -423.

[6]高 锐,袁 奇,高 进.燃气轮机拉杆转子有限元模型研究及临界转速计算[J].热能动力工程,2009,,24(3):305-308.

[7]袁永新,蒋家尚.一种利用模态测量数据修正刚度矩阵的新方法[J].振动与冲击,2009,28(11):34-37.

[8] Smith M J,Hutton S G.Frequency modification using Newton’s method and inverse iteration eigenvector updating[J].AIAA Journal,1992,30(7):1886 -1891.

[9]李 辉,丁 桦.结构动力模型修正方法研究进展[J].力学进展,2005,35(2):170 -180.

[10]周星德,林小国,徐艳红.有限元模型修正的虚拟拉直算法[J].振动工程学报,2008,21(2):152-156.

[11]Ewins D J.Modal testing:theory and practice[M].Research Studies Press,2000.