氟硅酸钙法制氟化氢联产偏硅酸钠新工艺研究

,,

(山东科技大学化学与环境工程学院,山东青岛 266510)

在湿法磷酸和磷肥工业中,磷矿所含的氟以气体形式释放出来,经水吸收后形成氟硅酸溶液。由于副产的氟硅酸溶液浓度较低,很难直接应用于工业生产,因此氟硅酸的综合利用具有一定的局限性。石灰石与氟硅酸在一定条件下可生成氟化钙,氟化钙与浓硫酸反应可生成氟化氢气体。氟化氢是现代氟化工的基础,是制取元素氟、各种制冷剂、含氟盐、有机氟材料的原料。所以用湿法磷酸和磷肥副产的氟硅酸生产氟化氢工艺对氟化工行业意义深远[1]。

1 实验原理

石灰石与氟硅酸反应生成氟化钙、活性二氧化硅以及二氧化碳气体。控制反应体系水量,使反应后溶液为饱和碳酸溶液,浓度约为0.040 mol/L,反应后混合料浆理论pH=3.9。将混合物料洗涤烘干研磨后与氢氧化钠溶液反应(二氧化硅与氢氧化钠溶液反应)生成偏硅酸钠,分离所得固体为氟化钙,加浓硫酸与之反应可生成氟化氢气体。为了除去混合物料中的氟化钙,以准确计算二氧化硅的含量,试验中采用一定浓度的AlCl3溶液与混合物中的氟化钙反应。试验中所涉及的反应方程式如下:

2 实验步骤

取一定量质量分数为10%的氟硅酸,加入不同质量的石灰石,使反应体系达到不同pH。体系加热至70~80 ℃,搅拌条件下反应2 h。反应完毕后把混合料浆烘干然后称其质量记为数据1(氟化钙质量+二氧化硅质量);将混合产物研磨后加入过量的氯化铝溶液(质量分数为8%)与氟化钙反应,离心后烘干然后称其质量记为数据2(二氧化硅质量);将混合固体研磨后加入氢氧化钠溶液调节pH≥14,确保二氧化硅最大限度地参与反应,过滤洗干净后称其质量,记为数据3(氟化钙质量)。试验中得到的氟化钙质量为数据1与数据2之差;二氧化硅质量为数据1与数据3之差。

3 实验结果与讨论

3.1 反应pH的确定

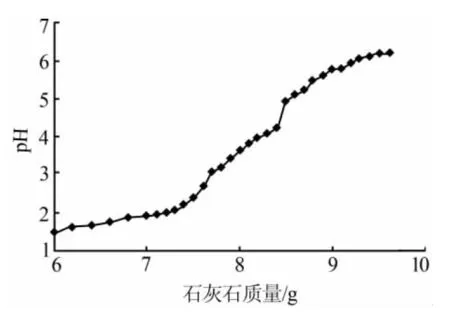

由实验原理可知,石灰石与氟硅酸定量完全反应后混合料浆理论pH=3.89。取质量分数为10%的氟硅酸36 mL于烧杯中,常温、搅拌条件下加入不同质量的CaCO3粉末,反应30 min,测定体系pH,石灰石加入量与体系pH的关系见图1。由图1看出,随着石灰石加入量的增加,体系pH不断增加。在pH=3.9左右出现一个小平台趋势,此时反应达到平衡,体系pH基本稳定,但随着石灰石过量加入又使体系pH呈上升趋势。这一实验结果与理论计算值相符。由相关资料得知,随着pH继续升高,F-OH-和形成一种络合物,会使氟化钙溶解度增大。因此,出于降低成本和稳定氟化钙的目的,在反应中将pH=4作为反应将要结束的标记点。

图1 石灰石加入量与pH的关系

3.2 反应温度和时间的确定

石灰石与氟硅酸的中和反应是分步进行的,第一步生成氟硅酸钙的反应速率较快,但是在常温下第二步氟硅酸钙的分解反应速率缓慢。为加快反应速率,可采用加热和延长反应时间的方法。平行做两组实验,一组在常温下进行,另一组将反应温度控制在70~80 ℃,其他条件均相同。实验结果表明:常温下氟化钙的生成量为理论量的83.9%,加热条件下氟化钙的生成量为理论量的97%。因此,提高反应温度可明显促进该反应的进行。增加反应的停留时间也可使反应趋于完全。将石灰石和氟硅酸按比例配料后,在70~80 ℃条件下反应。反应过程中pH不断升高,当反应时间在1.5~2 h时,pH升高较慢并逐渐保持稳定,此时反应进行得比较彻底。

4 结论

1)氟硅酸与石灰石按物质的量比为1∶3配料,在70~80 ℃和搅拌条件下反应2 h,经过分离测定后可计算出石灰石的反应率可达93%,氟化钙的收率可达95%以上。但是偏硅酸钠的生产率较低,这是由于氟硅酸和石灰石反应生成的活性二氧化硅与NaOH溶液反应率低(不足90%),需进一步研究来提高反应率。2)采用廉价的石灰石与湿法磷酸和磷肥工业副产的氟硅酸反应生产氟化氢和偏硅酸钠,工艺流程简单,成本低,可高效利用氟资源,联产的偏硅酸钠可作为高品质白炭黑的生产原料。

[1] 徐建国,周贞锋,应盛荣.我国氟化氢产品生产技术的现状及发展趋势[J].化工生产与技术,2010,17(6):8-14.