面向装甲装备维修保障的精益六西格玛应用研究

焦冰,常天庆,梁冰

(装甲兵工程学院,北京100072)

我军现行的维修保障体系,是以完成装备等级维修任务要求,按照军兵种专业、围绕装备型号建设的。按照这种思路搞建设,装备型号发展越快,保障资源越配越多,摊子会越铺越大,突出表现为“三个不适应”:一是保障方式平战脱节,与平战兼容的保障要求不适应;二是保障资源配置庞杂,与装备保障的综合集成要求不适应;三是新装备保障能力滞后,与装甲装备发展的要求不适应。要从总体上解决好“三个不适应”问题,就必须进行装甲装备维修保障改革。

装甲装备保障改革是一个复杂的系统工程,系统庞大、构成要素多元,运行环境复杂、涉及面广,所以必须有科学的方法步骤,才能使改革不断深入和发展。精益六西格玛[1]正是一种用于解决复杂问题、实现系统优化的工具,它有一套成熟的工作流程,关注于整个系统,用系统的思维方式综合考虑问题,它可以掌握改革重点并组织实施。

1 精益六西格玛在美军装备维修中的应用

精益六西格玛方法[2]包括两个相辅相成的组成部分:精益,侧重于采取措施减少或消除不必要的浪费,以提高工作速度和生产率;六西格玛,缩减差异提高质量。精益六西格玛可以同时改进速度和质量。目前,精益六西格玛已被世界500强企业中的2/3企业广泛应用。鉴于精益六西格玛在世界一流跨国企业所取得的良好效果,美军也积极进行精益六西格玛实践。美国陆军的装备研究开发和工程中心2003年引进六西格玛,2004年转向精益六西格玛,是美军最早推行精益六西格玛改革的单位[3]。2006年5月,美国防部颁布《持续过程改进转型指南》[4],指导持续过程改进工作和精益六西格玛方法的设计与管理。2007年3月,美国防部副参谋长要求在全军上下都要运用持续过程改进(CPI)/精益六西格玛(LSS),并下设了新的CPI/LSS办公室来监察执行情况。

美军在装备实施精益六西格玛方法后节省了大量开支:美国陆军装备司令部在2005财政年度节省资金1.1亿美元[4];2007美国军方运用精益六西格玛节省资金约2亿美元[5]。美军装备保障方面通过实施精益六西格玛,提高了保障效益[6]。

另外,值得一提的是美国陆军在装备维修工作中推广精益六西格玛取得了突出成效。红河维修基地实施精益六西格玛以后,对高机动多用途轮式车辆修理流程进行了优化,形成了一套高效的修理工作程序。从2004年一周只能检修3辆到2008年每天能完成32辆检修任务,且检修费用由原来每辆8.9万美元降到4.8万美元。该基地利用精益六西格玛开展燃料的循环利用,节省3.7万多加仑的燃油,价值85000美元[4]。

安尼斯顿基地运用精益六西格玛,使得M1艾布拉姆斯主战坦克的拆卸流程时间从260个小时降低到230个小时,效率提高了12%。在M2型机枪组装线上将整批处理过程改变成连续单件流程操作,消除无用的工作环节,使单件武器的组装时间从2.5人时减少到1个人时,需要人数从18个减少到15个人,每月的产量从50件增加到100件。仅在2006年财政就节约110万美元[7]。

通过实施精益六西格玛,库珀斯克.里斯蒂基地的T700发动机的大修时间缩短了64%;发动机的平均大修间隔从309小时延长至900小时;在实施精益六西格玛前,大修后的发动机只有40%能一次性通过试车,现在发动机大修首次试车通过率可达90%[8]。

从美军实施精益六西格玛取得的成绩来看,虽然军事方面有其特殊性,如必须在整个国家装备管理体制下进行,计划性和控制性较强等,但在军事装备领域,有组织、有计划地推进精益六西格玛应用是可行的,它可以提高保障系统的效能,带来战斗力的显著提高。

2 基于精益六西格玛装甲装备维修保障改革

由于军事上的保密性,美军应用精益六西格玛的细节不可能完全知道,照搬美军应用精益六西格玛的方法是行不通的。而军事领域应用精益六西格玛与商业领域应用精益六西格玛有很大的区别,如商业大规模生产只需考虑市场需求,而军用装备维修不仅要保障平时的军队训练,更重要的还有战时的抢修任务,如果过激地去运用精益六西格玛,节约维修成本,将严重影响战备能力。可见,军事上应用精益六西格玛比商业应用精益六西格玛要复杂得多。

下面从我军装甲装备维修保障实际出发,研究精益六西格玛在我军装甲装备维修改革中的应用,主要的活动归纳为5个阶段:定义、测量与分析、改进、试运行和控制。

2.1 定义阶段

定义阶段的目的是定义装甲装备维修保障改革要解决的问题,要实现的目标和要达到的效果,确定装甲装备维修保障改革的总体发展方向。主要采用项目调研、问题目标陈述、资源分析等工具和方法。

通过大量的调研,召开多次专题研讨会,定义了我军装甲装备维修存在的问题,并深入地分析装甲装备维修保障的需求,明确改革的目标及预期的效果。

(1)存在的问题:维修保障方式平战时脱节,装备在修时间过长,保障资源配置庞杂,对新装备形成维修保障能力周期比较长,修理质量不高。

(2)改革的目标:强化装甲装备维修保障的敏捷反应、快速机动、实时控制和综合保障能力;提高装备的完好性和使用可用度;大幅度提高维修质量。

(3)预期的效果:实现战时的快速反应、完成平战转化和平时对新装备的快速适应;争取中修在修时间缩短50%;小修在修时间缩短30%;修竣部件在装备修理间隔期内故障率不超过2%。

2.2 测量与分析阶段

测量与分析阶段的目的是获取装甲装备维修过程中各种数据,通过整理、分析数据,找出导致装甲装备维修保障出现问题的根本原因。此阶段主要采用了时间测量、数据收集表、方差分析、回归分析、相关分析、流程图、因果矩阵、网络图等工具。

通过对装甲装备维修流程图进行分析,明确维修过程中的具体环节,为优化改进流程做准备。与此同时,随机抽取中、小维修机构各2个,收集它们保存的最近三年的大量实际维修数据。对数据的置信度进行了分析,证实了数据的有效性。采用方差分析、回归分析、相关分析对数据进行滤波、平滑、去除大误差数据等预处理。采用数理统计的方法求出维修各环节的数据的平均值,计算出各环节占维修总时间的百分比,并画出圆饼图,结果表明:在中修中原件修理的时间竟占用了总维修时间的50%左右;小修中原件修理的时间占了大约30%。与此同时,借助网络来表示各项维修工作及所需要的时间,以及各项工作的相互关系,找出维修过程中的关键路线。发现了流程中存在大量等待浪费,最为突出的是组装过程中等待修竣高新技术部件的浪费。通过分析各环节的关联程度,采用因果矩阵的方法得出:造成原部件修理时间过长、修理质量不高、对新技术系统的维修难以进行的主要原因是由于原件维修范围过大,维修方法比较复杂。此外,在数据统计过程中发现,对每个修理机构来说,原件修理形不成批量,投入大,造成设施、设备和人力的极大浪费。

由以上分析可知,现行的原件修理方式是造成装甲装备维修速度缓慢、保障资源配置庞杂和维修质量不高的主要肇因,所以必须对现行修理方式进行改革。

2.3 改进阶段

改进阶段的目的是提出解决装甲装备维修保障中存在问题的方法和措施,在此阶段主要采用了多层次分析、网络图、试验设计、优化技术等工具和方法。

装甲装备主要的修理方法有原件修理、换件修理、拆拼修理、应急修理。通过上节分析必须改革现行的原件修理方法,而拆拼修理、应急修理是战时采取的应急手段,不适合平时的维修活动,那么平战时均采用换件修理是否可行?换件修理优点有:可缩短修理时间,加快修理速度,保证修理质量,节省人力。但如果平时将原件修理改为换件修理,又会带来一系列新的问题,如换下的零部件的修理问题,保障设施及器材的新建、改造问题,还会出现许多新的管理问题,所以,不能进行直观地判断平时是否可以将原件修理改为换件修理。为此,召开了专家会议,用层次分析法(AHP)法,主要从保障设备、器材供应、人员数量与技能、训练与训练保障、保障设施、计算机资源保障、运输与包装资源、技术文体等方面进行了一个综合评估,得出结论:采用换件修理对保障资源的要求总体上还是比原件修理要简单。也就是说,将平时以原件修理改为换件修理是可行的。另外,对某型坦克的138个部位进行拆装试验,测得千余组数据,运用“以战时推平时、以抢修时限界定抢修任务”的方法,建立模型、分析论证,明确了中、小修的换件内容及时间界定,为调整维修机构任务提供参考。

由于零部件规模的专业化修理可以保证零部件的修理质量和效益,所以对维修中换下的零、部件采取部件集中项修及零件规模修复。换件修理后,为弥补对部队高新技术系统保障能力弱的问题,采用高新技术系统巡修。那么部件项修、零件规模修复及巡修放到哪个修理层次的哪些修理机构,这是一个难点。要考虑维修机构规模、能力,同时还要考虑运输、周转的问题,并且涉及整体优化问题。根据各军区收集的资料,决定采用网络图方法进行优化设计。优化过程主要包括:绘制网络图、计算时间参数、确定关键路线及网络优化等。根据优化结果统一安排零、部件修理计划和巡修任务,对基层换下的的部件,指定相应军区的修理机构承担,并在各军区内再划区,明确指定相应的零件修复的修理机构,并确定巡修任务机构及巡修路线。

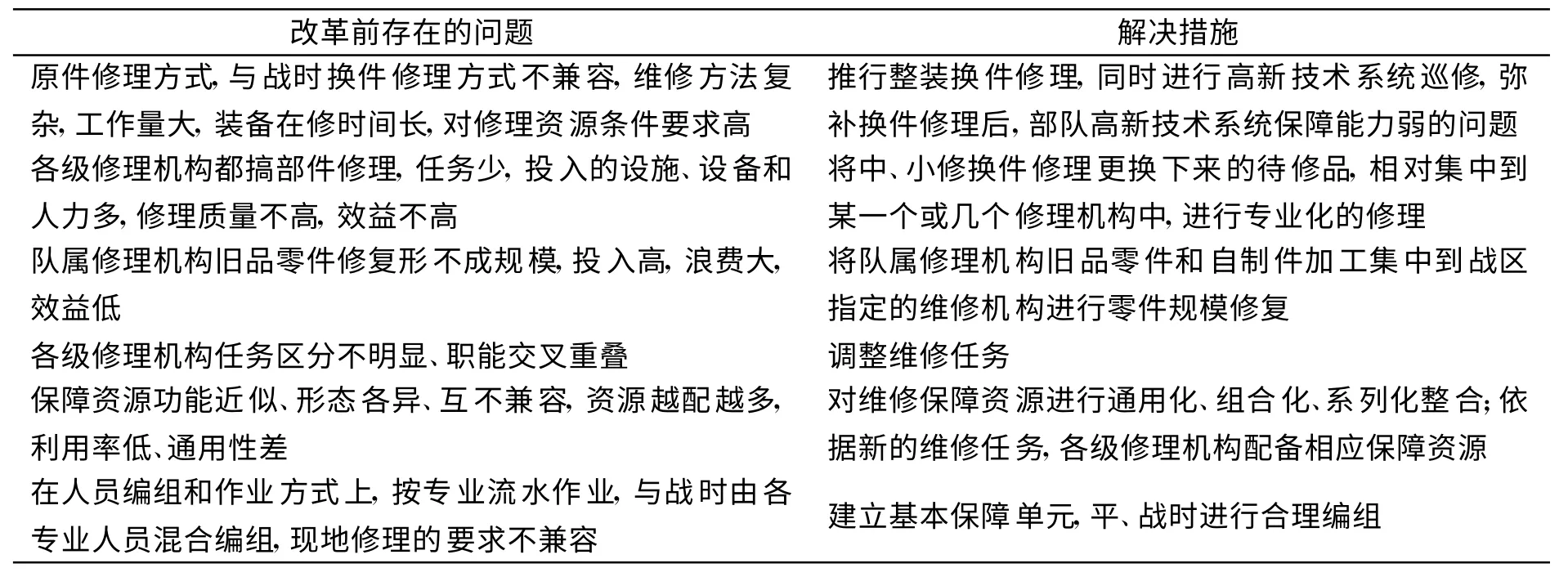

根据对整装换件修理带来的问题充分考虑与分析结果,召开改革专题会议,以改革修理方式为切入点,带动装甲装备维修保障的系统性配套改革。针对现行装甲装备维修保障存在的问题,展开探讨,研究解决方案,结论见表1。

表1 解决方案总结表

2.4 试运行阶段

2.4.1 试点单位实施改革

试运行阶段的目的是在某单位试运行总部提出的装甲装备维修保障改革方案,验证其可行性,并总结经验,以便推广。此阶段主要采用了准时制生产、看板、5S活动、目视管理、检查表、PDCA(Plan、Do、Check、Action)管理循环等工具和方法。

在装甲装备维修保障改革试点中,改革了维修方式,调整维修任务、整合维修资源、优化力量编组、创新运行机制,形成了“整装换件修理、部件集中项修、零件规模修复和高新技术系统巡修”的维修模式。

战区直属修理机构为了满足“整装换件修理、部件集中项修、零件规模修复”的任务要求,对装备技术区进行了重新规划,调整了光电部件车间和底盘部件车间布局,改造了整车修理车间、零件修复车间和器材库。

紧贴平战时维修保障需求,优化修理手段和力量编组。在进行整装换件修理时,采取了“混合编组,包车作业,岗位轮换”的作业方式,提高了修理人员的综合素质,保证了平战时编组的一致;为了满足修理工具车型通用、平战通用的要求,采取优化结构、减少品种、系统整合、集成组配的办法,对原有修理机工具进行了整合改造,能满足军区多种车型的修理需求。为满足光电部件修理新任务,应用高新技术手段,对光电部件车间的检测试验设备进行了综合集成,采取分区管理的作业方式,形成了“部件集中送修、系统分类修理、质量全程管控”的部件集中项修模式。为满足零件规模修复的需求,通过优化资源结构,升级改造老旧设备,开发引进自动化加工手段,应用智能检验技术,形成了“旧品集中回收、零件统一鉴定、批量加工修复”的新模式。

适应维修方式和任务调整变化,强化平战时装甲装备保障管理控制。在进行整装换件修理时,采用准时制生产使各种部件能非常及时地送到指定地点,减少等待时间。在部件集中项修时,采用了看板管理,使每个零件框和部件都知道“从哪里来,到哪里去”,防止了部件在生产线上出现混乱状态。在每个修理业务现场,均开展5S活动,并采用了目视管理、检查表、PDCA管理,提高了生产效率。此外,为了满足信息化管理需要,在调度室设置了队调度员终端,在武器修理区配置了修前检测站和综合联调站的网络接口,为20个作业班各配置了一台掌上电脑终端,构建了有线和无线结合的局域网络信息管理。

2.4.2 试点单位改革的效果

通过两年多的改革实践,在平时的装甲装备维修保障中,减少了资源和空间的浪费,提高了劳动生产率。整车修理能力提高了两倍;修车质量有很大提高,修竣装备100小时无检修率由改革前的80.8%提高到现在的85.1%,修竣部件在装备修理间隔期内故障率低于2%;装备在修时间大大缩短了,中修在修期缩短了大约50%,小修在修期缩短大约30%,从而提高了装备使用可用度。此外,由于换件修理,对维修技术要求不是很高,经过短时培训,使用分队95%以上的人员拿起工具能修理,提高了单装自保能力和一线抢修能力;目前修理分队训练能掌握3个专业以上的修理工达到了60%以上,能使用2种以上检测手段和维修设备的修理工达到了40%以上,人员利用率提高2倍以上,从而提高了保障力量的整体素质。

2.5 控制阶段

控制阶段的目的是保证改进环节所采取的措施能够持续执行下去。主要采用标准化方法。

利用文件的形式将试点单位取得的成果标准化。组织编写了多种车型的《修理指南》和《修理技术规程》,为维修保障改革的全面推行提供技术条件;制定《战区装甲装备修理工作暂行规定》,确立了维修保障改革后装备修理新的运行机制;研制《战役装甲装备综合信息管理系统》,形成了辐射全战区的平时业务管理信息管控机制,为新的保障体系高效运行提供了保证。

3 成功实施精益六西格玛改革的关键问题

试点单位推行精益六西格玛改革,效果明显。通过研究、总结试点单位成功经验,我军装甲装备维修要想成功地实施精益六西格玛改革,需要重点把握以下几个关键问题。

(1)需要建立一种适合军队管理的良好激励机制。商业企业可以给执行精益六西格玛项目人员发放丰厚的经济奖励,以鼓励他们在优化流程、节约资源和增强企业竞争力方面做出的贡献。军队由于自身的特殊性,不能采取商业的做法,这就需要建立一种适合军队管理的良好激励机制,鼓励官兵在实施精益六西格玛中积极参与。

(2)开展精益六西格玛培训,选拔优秀的军官作为全职黑带。部队干部在不同的岗位上频繁地轮换是很常见的现象,这对军事上应用精益六西格玛增加了人员管理的困难。由于精益六西格玛项目是由黑带领导实施的,所以选择最优秀的军官接受黑带的培训和认证,并作为全职的黑带,全身心的投入到与装甲装备维修策略相关的改善项目中,才能取得预期的效果。

(3)完善优化信息系统。需要建立覆盖各个管理层次、且其中信息采集、计划调度、质量控制的智能化程度较高、辐射各个工作岗位的修理信息管控网络。这样数据收集的才能做到系统连贯,增强决策结果的可信赖程度。并且可以节约大量管理时间,提高管理效率。

(4)加强以维修方式改革牵动器材保障、技术训练等各项保障业务的配套改革。要按照维修方式改革要求,改革器材供应方式,研究确立整装换件修理以部件供应为主、部件集中项修以零件供应为主的集约周转供应方式,修订各级库存和供应标准,建立成套周转供应集装手段系列和信息化可视调控机制,提高器材保障针对性。要改革保障训练模式,部队装备保障训练,应当针对新的维修任务和维修方式要求,调整专业训练重点,改革组训方法,充实与换件修理、专项修理、巡回修理相应的技术训练内容,强化实装化、野战化保障单元分练和保障机构合练,提高保障人员的整体素质。只有配套部门也协调发展了,维修改革才能顺利进行。

4 结 论

从装甲装备维修保障实施精益六西格玛改革的过程和试点单位改革的显著效果看,精益六西格玛是适合我军装甲装备的维修保障改革的方法,提出的改革方案是可行的,减少了资源重复配置,解脱了大量修理人员,提高了维修速度和质量,在现有编制下挖掘出了维修保障潜力,有效解决了装甲装备保障面临的重点难点问题。下一步工作重点主要有两个,一是通过标准化方法巩固试点单位现有成果,确保装甲装备维修保障改革持续稳步推进;二是将装甲装备维修保障实施精益六西格玛改革的成功经验和成果推广到其它军事装备维修保障中。

1 余峰,张冬,徐佳盈.从战略到执行:精益六西格玛管理实践[M].厦门:踽鹭江出版社,2009.

2 SCHONBERGER RICHARD.Best Practices in Lean Six Sigma Process Improvement[M].Hoboken:John Wiley&Sons,Inc.2008.

3 李宇华,程享明.美军推行精益六西格玛方法加强质量管理[J].装备质量,2006,(12):1—6.

4 周辅疆,田伟峰,朱小冬.精益六西格玛在美军装备LCC中的应用及启示[J].军事经济研究.2009,(9):75—77.

5 李琴.美国军方运用精益六西格玛节省约2亿美元[J].装备质量,2008,(3):61—62.

6 CRINO ST,MCCARHY DJ,CARIER JD.Lean Six Sigma for Supply Chain Manngement as Applied to the Army Rapid Fielding Initiaive[C]//2007 1stAnnual IEEE Sysems Conference.2007:1—7.

7 劳勒森 亚历山大B.“精益六西格玛”管理在安尼斯顿仓库的应用[J].外国军事后勤,2007,(4):52—53.

8 杨敏,张生杰.美陆军仓库的精益维修简介[J].王鸿志,金峰译.仓储管理与技术,2008,(4):62—64.