基于FANUC-0i-TTC的曲轴连杆颈内铣控制系统设计及应用

罗 敏

(湖北汽车工业学院电气工程系,湖北十堰 442002)

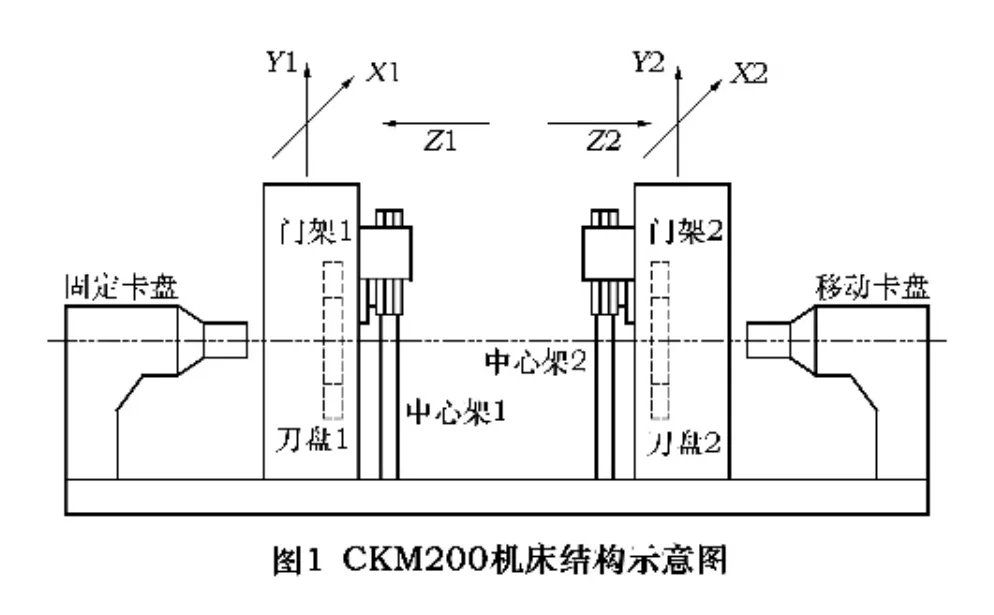

东风轻型发动机有限公司由东风汽车有限公司和东风汽车股份有限公司共同出资组建,主要生产日产和东风品牌ZD30系列柴油发动机,为东风汽车股份公司日产和东风品牌的轻卡、轻客、SUV提供动力总成。其曲轴生产线以进口二手设备加少量国产新设备组成。在该生产线上,曲轴主轴颈加工采用车拉工艺,连杆颈加工采用内铣工艺,均为二手设备。该连杆颈内铣机床型号为CKM200(图1),原控制系统为两套FANUC-0MC系统,需要进行技术改造。

CKM200内铣与 FKP20内铣机床[1]结构相同的是:机床有1个固定卡盘和1个移动卡盘;机床有2个刀盘,刀盘1和刀盘2;机床共有6个坐标轴,Z1和Z2分别用于门架1和门架2的纵向移动,实现轴向定位,X1/Y1和X2/Y2分别用于刀盘1和刀盘2的铣削进给。所不同的是CKM200机床配有2个中心架,中心架1固定在门架1上,借助Z1坐标轴而移动,中心架2固定在门架2上,借助Z2坐标轴而移动。

此前,我们曾为东风康明斯发动机公司进行过两轮曲轴内铣机床数控改造,分别用于连杆颈和主轴颈加工。2003年,用两套FANUC-0MC系统构建和开发了曲轴连杆颈内铣控制系统,用于连杆颈内铣数控改造[1-2]。2007年,用西门子840D构建和开发了曲轴主轴颈内铣控制系统,用于主轴颈内铣数控改造[3-4]。本次技改用FANUC-0i-TTC双刀架车床控制系统构建和开发新型曲轴连杆颈内铣控制系统。

1 硬件配置

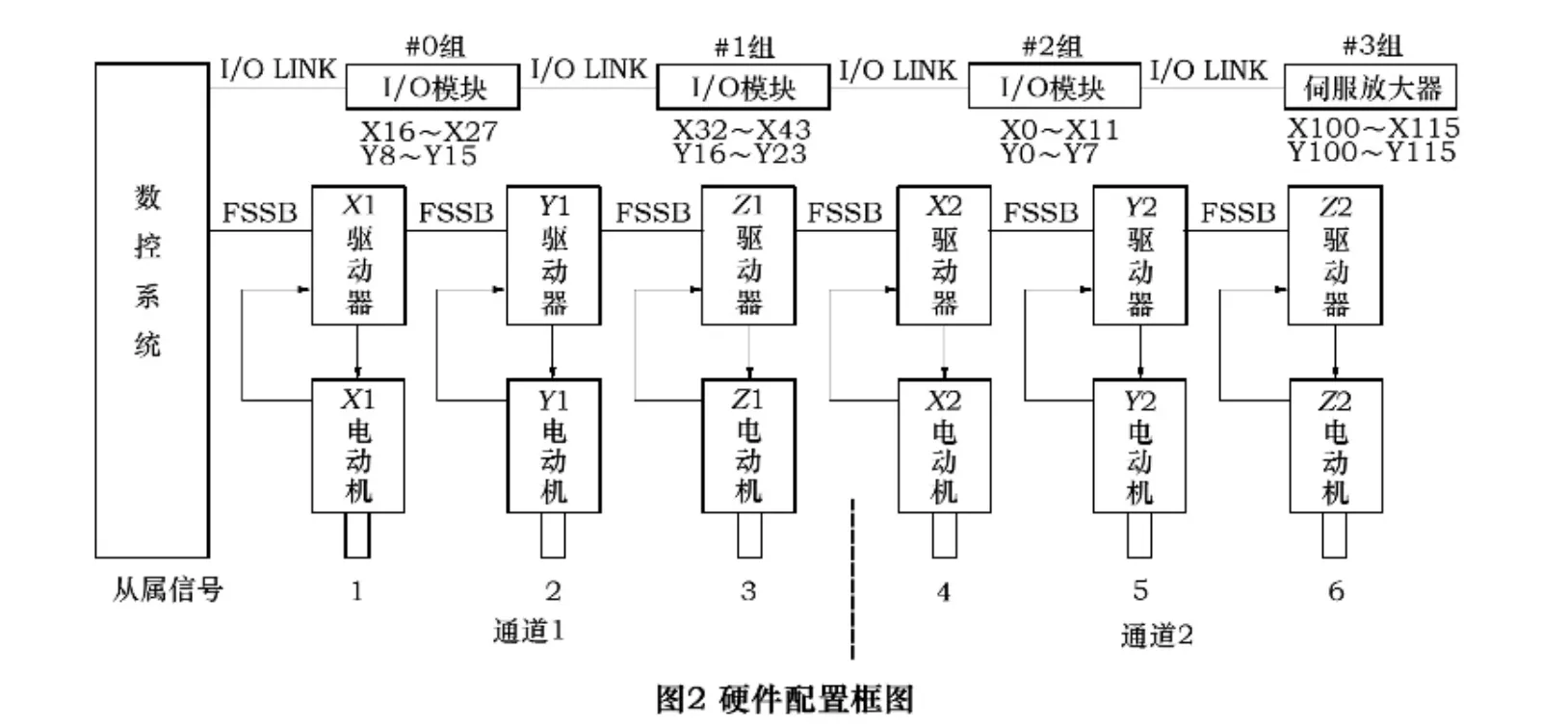

硬件配置框图见图2。X1、Y1、Z1由通道1控制。X2、Y2、Z2由通道2控制。6个坐标轴配置绝对编码器,构成半闭环控制的伺服轴。6个坐标轴电动机选用40 N·m/3000 r/min电动机,其中Y1/Y2轴电动机带内置抱闸。挂在I/O LINK总线上的伺服放大器用于测量机的控制。

具体配置如下:

(1)操作显示单元:10.4英寸LCD触摸屏。

(2)NC 基本单元:0i-TTC。

(3)系统主板:Pentium/PMC-SB7/有模拟主轴,A02B-0309-H107。

(4)MDI单元:A02B-0281-C126#TBE。

(5)分线盘I/O模块(基本模块):A03B-0815-C001,3 块。

(6)分线盘I/O模块(扩展模块):有手轮接口,A03B-0815-C002,1 块。

(7)分线盘I/O模块(扩展模块):无手轮接口,A03B-0815-C003,8 块。

(8)X1/Z1/X2/Z2 伺服电动机:40 N·m,3000 r/min伺服电动机4台,型号为A06B-0257-B100。

(9)Y1/Y2伺服电动机:40 N·m,3000 r/min伺服电动机2台,型号为A06B-0257-B400。

(10)电源模块:55 kW,型号为 A06B-6140-H055。

(11)伺服放大器:160 A模块6个,型号为A06B-6117-H106。

(12)测量机电动机:4 N·m,4000 r/min伺服电机1台,型号为A06B-0063-B203。

(13)I/O LINK伺服放大器:A06B-6132-H002。

(14)便携式手轮:A860-0203-T013。

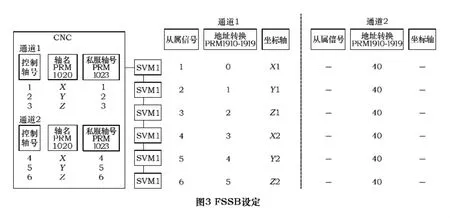

2 FSSB伺服总线的设定

CKM200内铣共有6个直线轴,按单CPU双通道进行设定。

FSSB设定见图3,采用手动设定2方式。系统参数 1902#0=1,1902#1=0。

(1)轴名的设定:通道1和通道2轴名作相同设定。

N01020 A1 P88 A2 P89 A3 P90;轴名

(2)伺服轴号的设定:通道1伺服轴号为1,2,3;通道2伺服轴号为4,5,6。

N01023 A1 P1 A2 P2 A3 P3;通道1轴号

N01023 A1 P4 A2 P5 A3 P6;通道2轴号

(3)从属器地址转换表数据设定:全部在通道1中设定。

N1910 P0;从属器1地址(从属器号-1)

N1911 P1;从属器2地址

N1912 P2;从属器3地址

N1913 P3;从属器4地址

N1914 P4;从属器5地址

N1915 P5;从属器6地址

N1916-1919 P40;无从属器

3 同步M指令的应用

双刀盘加工的运行需要同步协调,对于轴颈的铣削要求同步切入切出。这里通道1即刀盘1负责加工曲轴第3、4连杆颈,通道2即刀盘2负责加工曲轴第1、2连杆颈。因此第3和第1连杆颈、第4和第2连杆颈的加工开始与结束分别需要同步。使用M指令实现同步。用参数指定同步M代码的范围M100~M150。

N8110 P100;同步M代码起始代码

N8111 P150;同步M代码结束代码

4 坐标轴零点的设定

总体思路是:不用栅格方式找零点,而是将刀盘中心与主轴母线中心完全重合点强制设定为坐标轴X1/X2和Y1/Y2的零点。Z1/Z2也一样,采用设零点的方法建立参考点。其基本的原理是在合适的时候,将“绝对编码器零点建立否”参数1815#4强制为1。一般情况下,该参数自动设定。

零点设定的具体方法如下:

(1)设定参数1002#1=1,全部轴回参考点都不使用减速信号。

(2)设定参数1815,使用绝对编码器。

①1815#4=0:绝对编码器零点未建立。

①1815#5=1:使用绝对编码器。

(3)确认绝对编码器电池已连上。

(4)用手轮进给移动坐标轴,使电动机移动一转以上,方向和速度不受限制。

(5)切断电源,再接通电源。

(6)用手轮进给将坐标轴移动到零点位置。

(7)将参数1815#4置1。

(8)切断电源,再接通电源。

5 内铣宏指令

针对曲轴内铣加工的工艺要求,采用宏程序开发了基于几何形状尺寸、刀具信息、切削工艺参数、刀具补偿等数据编程的固定循环。其调用格式为:

G102 Rr Qq Ss Aa Bb Ee Ii Jj Kk Cc Dd;顺铣

G103 Rr Qq Ss Aa Bb Ee Ii Jj Kk Cc Dd;逆铣

R=#18:刀盘半径(mm)

Q=#17:连杆颈半径(mm)

S=#19:曲炳半径(mm)

A=#1:切入长度 1,即 PA(mm)

B=#2:切入长度 2,即 PB(mm)

E=#8:空切入长度(mm)

I=#4:PA 切入段进给速度,即 EA(mm/min)

J=#5:PB 切入段进给速度,即 EB(mm/min)

K=#6:整圆切削速度(mm/min)

C=#3:切入角度(°)

D=#7:补偿号

6 刀补输入画面的开发

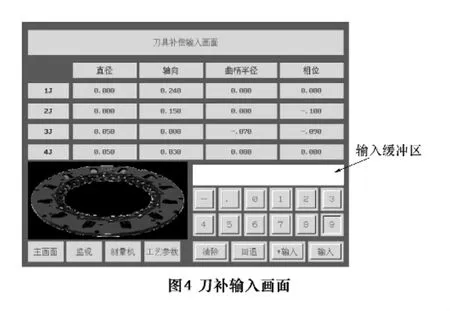

应用FANUC PICTURE开发了机床刀具补偿输入画面,如图4所示。

在进行刀补输入时,先将光标定位到需要修改或输入刀补的数据上,然后输入缓冲区输入刀补值,如果按[+输入]键,则当前输入值叠加到原刀补值;如果按[输入]键,则用当前输入值替换原刀补值。[清除]和[回退]键用于输入缓冲区数据的删除,按[清除]键,即清除输入缓冲区的数据;按[回退]键,则只删除1个字符。

7 结语

采用FANUC-0i-TTC数控系统改造CKM200曲轴连杆颈内铣,于2008年6月成功投入运行,用于东风轻型发动机有限公司ZD30曲轴连杆颈加工。与前两次曲轴内铣数控改造的技术对比如表1所示。

表1 技术对比

[1]罗敏.利用宏程序开发曲轴内铣及补偿功能[J].制造技术与机床,2003(12):89-91.

[2]罗敏.用双0M系统控制曲轴内铣[J].制造技术与机床,2004(3):81-83.

[3]罗敏.基于840D的曲轴内铣控制系统设计及应用[J].制造技术与机床,2009(6):141-144.

[4]罗敏.基于R参数的曲轴主轴颈内铣加工循环编程[J].制造技术与机床,2009(7):117-120.

[5]石青辉,王洋,原泉,等.SIEMENS 840D系统在内铣机床改造中的应用[J].制造技术与机床,2005(3):120-122.