基于LabVIEW的高速滚珠丝杠副综合测试系统研发*

袁 帅 杜长江

(大连理工大学机械工程学院,辽宁大连 116023)

滚珠丝杠副是数控机床的关键功能部件,其质量的优劣直接影响数控机床的整体性能[1]。随着机械产品、数控机床的高速化、高精度化、复合化与环保化发展,滚珠丝杠副也需要向高速化、高精度化方向发展,而高速、精密滚珠丝杠副必须有先进的性能检测装置作为保障。

由于国外高精技术产品进口受限以及对相关关键技术的封锁,目前,国内高速滚珠丝杠副的发展水平和国外相比还有不小的差距。除了原材料和加工设备的精度等因素外,没有完善的试验检测手段是制约其发展的一个重要原因。因此,建立并实施一套高速滚珠丝杠副综合性能测试系统是突破制约高速精密滚珠丝杠副性能提高瓶颈的关键。

为满足高档数控机床对滚珠丝杠副的要求,国内专家学者围绕滚珠丝杠副性能检测展开了大量研究,取得了一些成果:张佐营等[2]对滚珠丝杠副的轴向振动进行了研究,探求到滚珠对返向器的冲击是激励滚珠丝杠副轴向振动的主要因素;陈曼龙[3]等提出了一种在三坐标测量机上测量滚珠丝杠副螺距误差的方法和理论依据;刘晓慧[4]等分析了滚珠丝杠副摩擦力矩影响因素,提出了摩擦力矩的测试方法;文献[5]采用模块化设计思想,在Windows环境下,用VC++和Measurement Studio开发工具,设计实现舵机滚珠丝杠副测试系统;北京机床研究所焦洁等[6]于2000年研制成了“GSZ2000高速滚珠丝杠副性能测试仪”,该仪器可测试高速滚珠丝杠副的定位精度、速度及加速度、噪声、温升及热位移;山东博特公司王兆坦等在对影响滚珠丝杠副热伸长的因素及解决对策研究基础上[7],研制开发了多种滚珠丝杠副综合性能测量仪器,开展了滚珠丝杠副速度、加速度、温升、热位移、噪声、静刚度、摩擦力矩等性能指标的测量与研究[8-11];宋现春等[12]提出了一种基于80C552单片机的摩擦力矩测量系统,并尝试将虚拟仪器技术运用到滚珠丝杠副摩擦力矩测试中来[13],使得系统的测试、分析过程更加方便、迅速。

调研结果表明,现有文献报道或者是仅对滚珠丝杠副的某项具体检测指标进行研究(如文献[2-4,12]);或者针对某种具体滚珠丝杠(如文献[5])进行研究;围绕高速滚珠丝杠副综合性能测试系统开展研究的,主要有北京机床研究所和山东博特公司,其中,北京机床研究所研发的“GSZ2000高速滚珠丝杠副性能测试仪”,因为当时采用的软硬件技术的限制,该测试仪能测量的丝杠副最大长度为3000 mm,主轴转速仅为l~30 r/min;山东博特公司王兆坦等研发的滚珠丝杠副综合性能测量仪器,能测量丝杠的最大长度为2 m,实际工作行程小于1.8 m,可以完成加速度、速度、定位精度以及丝杠热伸长的在线实时测量。本文在前人研究的基础上,引入虚拟仪器技术,设计实现了滚珠丝杠副综合性能检测实验台,实验台设计可测试丝杠副长度在2~4 m可调,直径范围20~80 mm,主轴最高转速达到6000 r/min,负载工作台最高移动速度120 m/min。利用该实验装置可对滚珠丝杠副的加速度、速度、温升、热位移、噪声、定位精度及重复定位精度、静刚度、静载荷及动载荷、摩擦力矩等性能参数进行测试,所做研究对丰富滚珠丝杠副的性能检测手段、改进改良设计缺陷以及提高国内滚动部件生产制造业的整体水平具有一定的参考价值。

1 测试系统硬件组成及工作原理

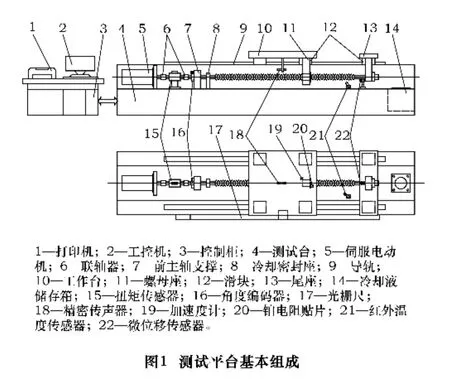

测试系统的基本结构如图1所示。在主轴支撑中,角接触球轴承成对双联安装,承受径向载荷的同时可以承受双向轴向载荷,极限转速较高。丝杠与伺服电动机直连,省去齿轮传递环节,简化了实际系统的机械结构。在伺服电动机驱动丝杠带动工作台做往复运动的过程中,布置在工作台上的各式传感器能够实时检测丝杠运行时的各种参数,实现滚珠丝杠综合特性的在线测量。

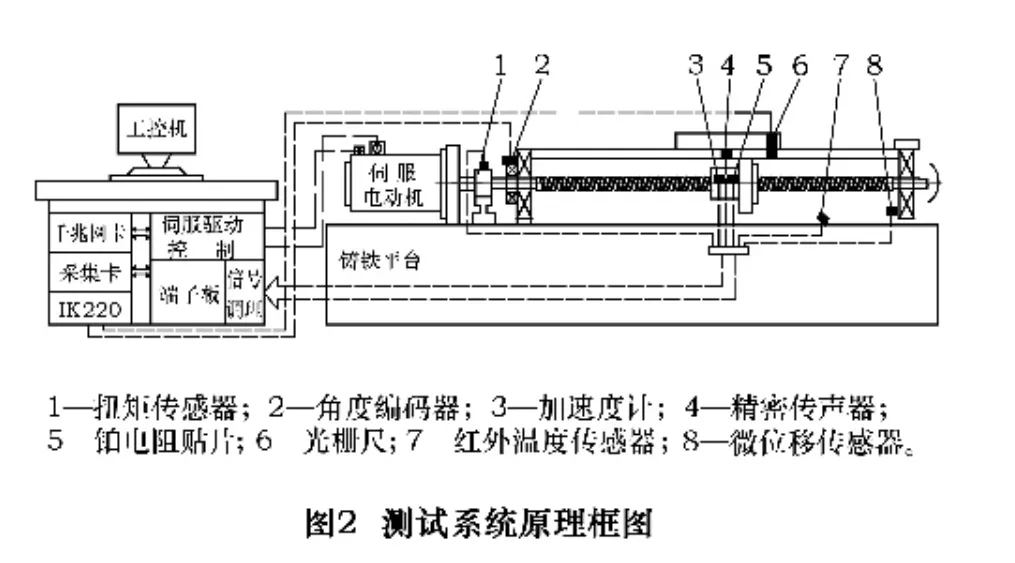

整个系统的硬件连接及工作原理如图2。角度编码器与光栅尺配合使用,由上位机中IK220对两路数字脉冲信号进行比较。当丝杠运行到左右行程极限反转时,工作台由于丝杠的空回间隙不能立即回移,所以光栅尺不会产生位移脉冲信号。此时间段内角度编码器所测得的主轴转角即为丝杠的空回转角,该值与导程的乘积则为反向间隙。这种测量方法比利用电动机编码器进行测量更为精确,消除了中间传递环节引入的误差。通过对光栅尺输出的测量信号对时间进行微分计算,可以间接得到工作台的直线速度与加速度。

动态扭矩传感器由一对伺服专用高刚性金属板簧联轴器嵌入丝杠与电动机之间,可以直接检测电动机输出端传递给丝杠的扭矩值,在高速状态下实现对扭矩大小的监测,在低速平稳运动时可以间接测量丝杠副的摩擦力矩。加速度计和铂电阻贴片分别固定粘贴于螺母附近及其外表面,直径1/4英寸的精密传声器悬挂于工作台下方朝向螺母,构成对丝杠温度和螺母振动、噪声和温升等特性参数的实时测量。红外温度传感器与电涡流微位移传感器都由支架与测试台床身固定,红外传感器能够非接触地测量丝杠的温度,改进了以往需等丝杠转动停止后由人工测量的检测方法,更好地实现测量的实时性。由于丝杠与左右支撑端均为胀紧连接,丝杠与轴承座不存在相对移动,左支撑固定右支撑浮动的装夹方式决定了丝杠的膨胀伸长量可以通过电涡流微位移传感器测量胀套锁紧端盖的端面变动获得。

2 测试系统软件开发与实现

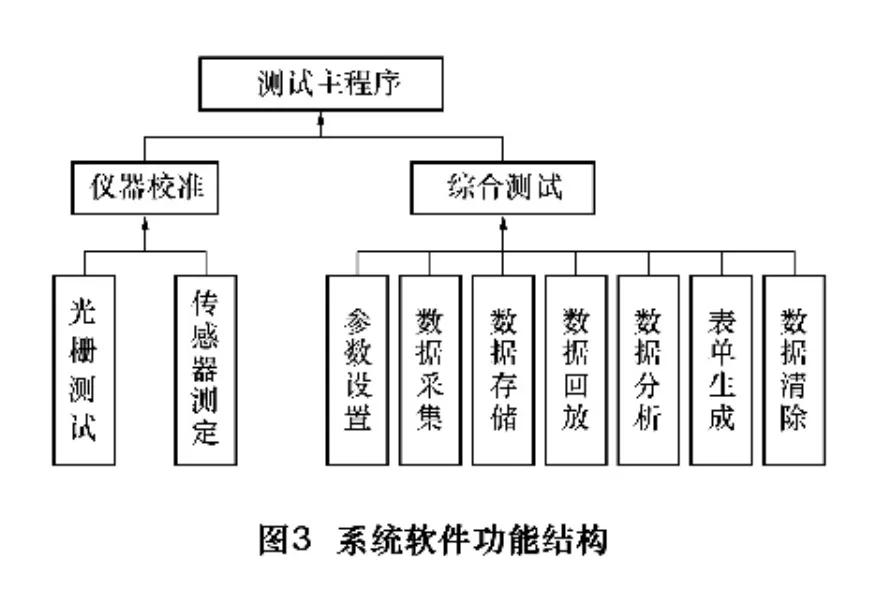

滚珠丝杠综合测试系统采用LabVIEW8.2开发平台编写,系统结构把子程序的动态调用技术与Subpanel控件结合,为以后程序功能的扩展预留了接入口。系统主要包括仪器校准和综合测试两部分,如图3所示。仪器校准主要实现测试台上传感器长期使用后的再次测定,通过输入标准物理量检查传感器输出值的准确程度,以便传感器及时得到维修和更换,保证采集数据的可靠性;综合测试包括对测得数据的采集、存储、回放、清除及部分数据的分析和报表生成,总体框架应用了状态机的编程模式。状态机结构是采用while循环内嵌套case结构,并用枚举型常量作为状态变量,进行状态转换。每个功能设置为一个状态分支,彼此间依靠状态转换变量连接。在数据采集状态分支中,为了防止数据采集与数据存储的速度不同导致数据的丢失,使用queue技术将两个并行while循环连接起来构成的生产消费结构,实现高速数据采集与储存。

根据系统软件的功能结构方案,设计了4个分支程序流程,通过状态机进行调度。其中,数据采集与存储流程如图4所示。

测试停止以后会提示数据保存。数据的存储为TDMS格式,临时存储部分的程序如图5所示。各个传感器的数据存于TDMS文件中同一组的不同通道下,同时在波形图表中进行实时显示。这样设计可以节省硬盘存储空间,同时把采集到的数据边采边存于本地磁盘,不会造成占用过多内存,从而提高了计算机的执行效率,保证系统运行的实时性和稳定性。

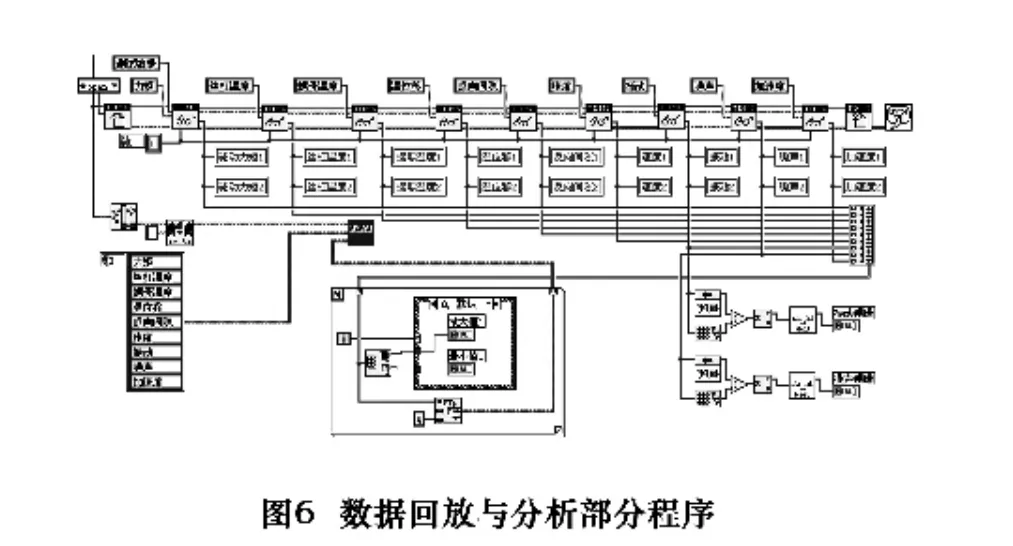

数据回放功能可以选择性查看之前数据存储文件夹下保存的TDMS格式的历史数据。数据回放的同时还可以进行相关的数据分析,包括速度、加速度、温度和位移等时域信号的最大、最小值提取,以及噪声与振动信号的频谱分析[14],并把TMDS中文件数据输出到Excel中保存,方便脱离该测试系统查看和供其他分析使用。其程序实现如图6所示。

报表生成功能能够自动保存被测滚珠丝杠的检测报告为Word文件。报表程序的设计使用了LabVIEW的Report Generation函数子模板下的函数进行编写,程序中灵活运行case结构,对各项参数报表的不同部分进行条件选择,对相同部分的程序进行代码共用,精简了程序的代码。

3 测试系统的运行与测试仿真实例分析

测试系统程序可以在LabVIEW开发平台下生成应用程序安装包,在未安装LabVIEW软件的机器上安装后使用。测试系统的操作面板如图7所示。

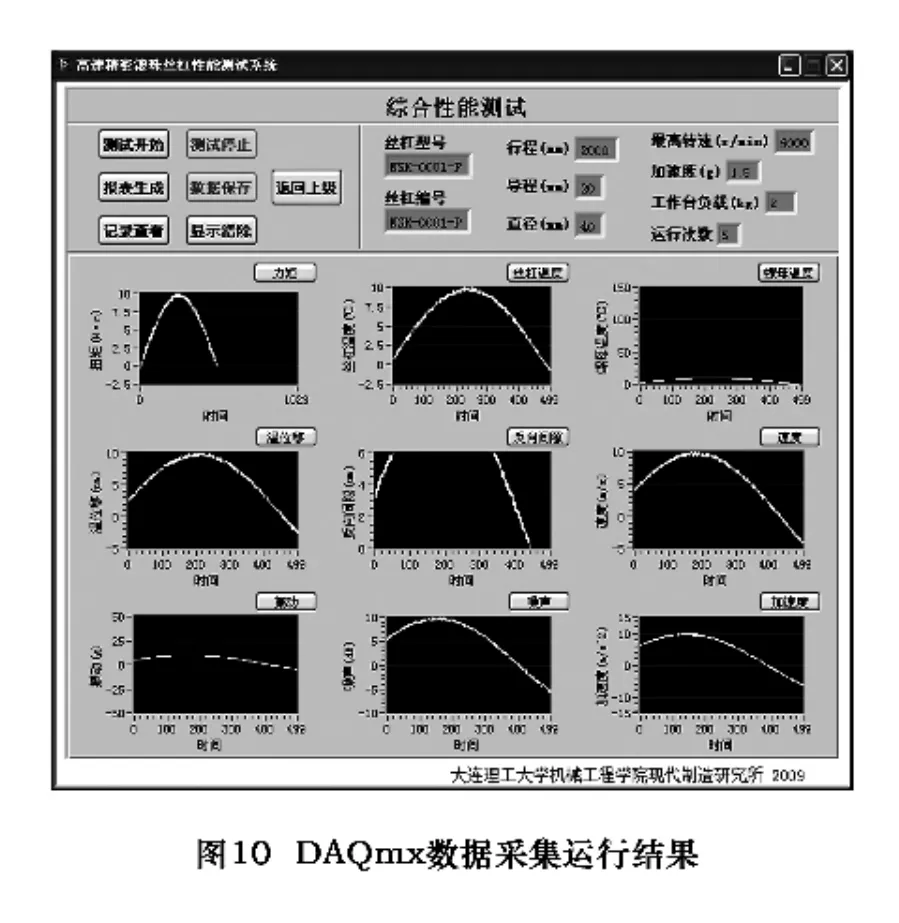

滚珠丝杠的实际测试是按设定运动状态高速运转于滚珠丝杠测试台上,在运动过程中,不同的特性数据通过各自的传感器一次性完成采集,并送给上位工控机进行存储和处理。为验证综合测试系统的多路数据采集和处理等功能,将采样频率为10 kHz的模拟仿真信号输入系统,运行5次的结果如图8所示。可以看出系统对多路信号同时采集时,多路信号的处理和分支路存储运行正常。

利用NI的硬件配置管理软件MAX可以实现脱离硬件进行仿真的功能,可以在无数据采集卡的工控机上进行软件的安装和程序调试[15]。使用DAQmx采集卡驱动函数构建的数据采集程序如图9所示,可以实现单通道或多通道3%噪声的满程正弦模拟仿真信号的输出。使用MAX创建PCI-M6250多功能数据采集卡进行系统软件的程序测试,测试结果如图10所示,证明该系统软件在线实时数据采集功能调试成功,软件运行正常。

4 结语

本文采用各种专业传感器及美国NI多功能M系列数据采集卡PCI6250作为测试系统的数据采集前端,以LabVIEW为系统开发平台,设计实现了基于LabVIEW的高速滚珠丝杠副综合性能测试系统。该测试系统设计成本低、开发周期短、测试项目齐全,可测丝杠规格范围广,测试台主轴转速高,加速度快,能够满足多种型号滚珠丝杠副的性能检测。数据仿真试验为程序的调试和验证提供了数据支持和试验依据,程序上各功能的模块化嵌套设计方案使虚拟仪器的功能扩展性更强,体现出了整个测试系统布局的灵活性、人机界面的友好性和功能实现的可行性。该测试系统的成功研制能够为高速滚珠丝杠副关键技术的不断改进和产品结构的优化设计提供有参考价值的测试数据,作为理论转化为实际的反馈手段,具有很好的工程应用价值。

[1]Mizuho Ninomiya,Kazuo Miyaguchi.Recent Technical Trends in Ball Screw[J].Motion&Control,NSK Ltd.,1998(4):1-12.

[2]张佐营,宋现春,姜洪奎.精密滚珠丝杠副轴向振动激励因素的试验研究[J].振动、测试与诊断,2008,28(1):14-17.

[3]陈曼龙.基于三坐标测量机的滚珠丝杠副螺距误差测量[J].工业计量,2007,17(6):7-8.

[4]刘晓慧,宋现春.滚珠丝杠副摩擦力矩影响因素及测试方法研究[J].工具技术,2006,40(6):59-61.

[5]张波,渠慎丰,王志奇.舵机滚珠丝杠副测试系统的设计与实现[J].微计算机信息,2005,21(3):56-57,75.

[6]焦洁,肖正义.滚珠丝杠副综合测试技术[J].现代零部件,2004(6):38-42.

[7]王兆坦,刘宪银,李保民,等.影响滚珠丝杠副热伸长的因素及解决对策[J].制造技术与机床,2007(10):129-133.

[8]宋现春,刘剑,王兆坦,等.高速滚珠丝杠副综合性能试验台的研制开发[J].工具技术,2005,39(3):34-36.

[9]王兆坦,刘宪银,满海彬,等.高速精密滚珠丝杠副性能试验简介[J].功能部件,2006(6):75-78.

[10]王兆坦,刘宪银,李保民,等.高速精密滚珠丝杠副综合性能测试仪[J].制造技术与机床,2007(5):122-125.

[11]王兆坦,朱继生,张瑞,等.滚珠丝杠副性能指标的测试与研究[J].制造技术与机床,2009(6):128-134.

[12]宋现春,张刚,厉超.滚珠丝杠副摩擦力矩测量系统的研制[J].山东建筑大学学报,2007,22(3):240-242.

[13]宋现春,孙溪,张强.基于虚拟仪器技术的滚珠丝杠副摩擦力矩测试系统设计[J].组合机床与自动化加工技术,2008(3):7-9.

[14]杨乐平,李海涛,赵勇,等.LabVIEW高级程序设计[M].北京:清华大学出版社,2003.

[15]龙华伟,顾永刚,等.LabVIEW8.2.1与DAQ数据采集[M].北京:清华大学出版社,2008.