不同方式的插补后加减速控制对加工精度影响的研究*

朱仕学

(深圳职业技术学院,广东深圳 518055)

在数控加工中,为了保证机床工作台在启动和停止时不产生冲击、失步、超程和振动,必须对伺服电动机进行加减速控制。而加减速控制的方式对机床系统的加工精度影响很大。一个合理的加减速控制方式至少应满足以下几点:①具有较快的响应速度;①机械不产生冲击、位置不产生超程;③在加减速过程结束后,应保证实际位置与指令一致,不影响系统定位精度。数控机床的控制指令通常需通过插补运算后产生分解指令分别控制各轴,这就存在插补前加减速控制和插补后加减速控制两种方式。由于插补前加减速控制是对运动的合速度进行加减速控制,而最终的控制是要分配到每一个轴上去的,这种不是按照每一个轴的速度进行加减速控制的方法容易对机械产生冲击。而插补后进行的加减速控制是分别对运动的分速度进行加减速控制,即:对每一台电动机轴的速度进行的加减速控制,这种加减速比较平稳。就插补后进行的加减速控制而言,具有直线型、指数函数型及钟型三种不同的控制方式选择,它们对加工精度有着不同的影响,掌握不同加减速控制方式的原理,对正确选择加减速控制方式、提高加工精度,显然是很重要的。

1 插补后加减速控制产生的误差

图1是插补后对两轴分别进行加减速控制的结构图。

对于两轴联动加工,拐角时,由X轴方向进给的指令执行转向Y轴方向进给的指令执行,受加减速滞后影响,会产生图2所示的圆弧角处的误差(直线变成圆弧)。

设X、Y轴连接同样的伺服电动机,由于伺服控制也存在滞后,伺服控制和加减速滞后引起的误差为

式中:ΔX为X方向的误差;ΔY为Y方向的误差;K1、K2分别为伺服系统和加减速决定的参数;t1、t2分别为伺服滞后的时间常数和加减速引起滞后的时间常数。t1由伺服系统决定,t2由CNC系统决定。t1、t2既不能太快,也不能太慢。过快则机械冲击大,容易造成不稳定;过慢则响应慢,也会引起较大的误差。

对于式(1)、(2)中伺服滞后引起的误差可以通过前馈控制来加以消除和抑制[1]。而对于加减速引起滞后产生的误差,可以通过分析不同方式的加减速产生误差大小的不同,最优的选择加减速方式来尽可能缩小加减速滞后产生的误差。

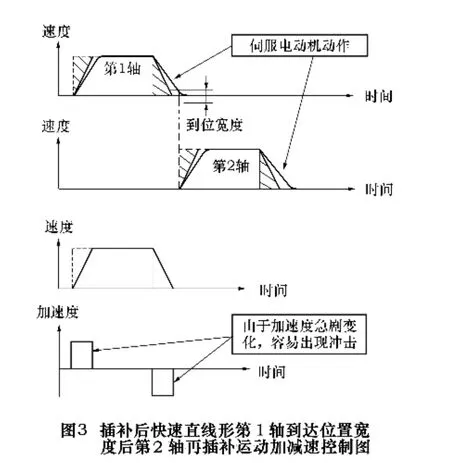

2 插补后快速直线型加减速控制

图3是插补后快速直线形第一轴到达位置宽度后第2轴再插补运动加减速控制图,由于进行快速直线形的加减速、进入下面的轴移动时,经到位检查(确认前一次的轴移动结束)之后,再进行下一次插补。由图3中的实际伺服电动机动作曲线看到系统的滞后包括直线加减速和伺服两项。这种加减速特点是:

(1)为了缩短第2轴速度启动时间,加减速引进了到位宽度的控制方式,即:第1轴运动只要到达了到位宽度第2轴就可以开始加速,这样可以减少第2轴的滞后时间。

(2)直线加减速速度比指数函数型加减速速度快,精度比指数函数形加减速高。

(3)其加速度曲线为矩形,加速度急剧变化,容易对机械系统产生冲击。

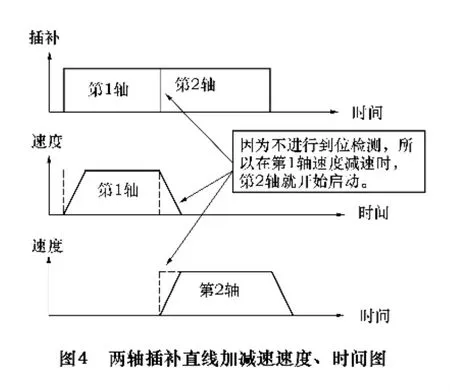

3 插补后切削进给直线型加减速

由图4可知,切削进给直线型加减速不采用到位检测。因为不进行到位检测,所以在第1轴速度减速时,第2轴就开始启动。同插补后快速直线型加减速控制和下面分析的指数加减速比,加减速时间短。其特点是:可以缩短加减速时间并减小形状误差。

4 插补后指数函数型加减速

如图5所示插补后指数函数型加减速,由于采用了不进行到位宽度检测的控制方式,故在第一轴减速时第二轴就开始启动加速。其特点是:①可以缩短加减速时间;①在切削进给时,程序段与程序段连接处加减速比较平滑,对切削面的粗糙度没有太大影响,与直线型加减速比振动小;③精度一般。

5 切削进给插补后钟型加减速

由图6可知在插补的数据上附加2次曲线加减速,由于开始加速与接近到达指令速度之间的速度变化是平缓的,所以可以进行像指数函数型那样的平滑的加减速。其特点是:①与指数函数型相比,可缩短加减速时间,与直线形相比精度更高;①在图6中,时间常数取得小,加速度急剧变化,与指数函数、直线型加减速相比,振动更大。

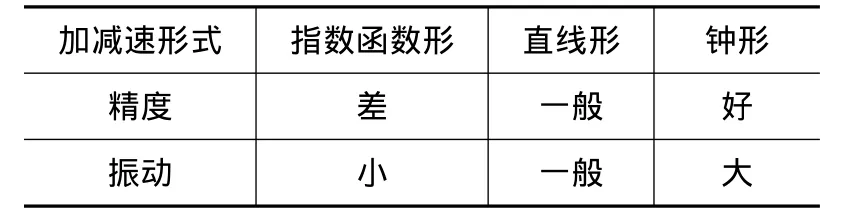

6 插补后加减速精度、振动比较(在同样的时间常数下)

不同形式的插补后加减速对加工精度和机床振动有不同程度的影响,具体程度由表1列出。

表1 指数函数、直线形、钟形插补后加减速对精度、振动影响的比较表

数控系统控制走圆弧时不同形式的插补后加减速在半径方向的误差计算公式如下:

式中:Δr为半径方向的误差;T1为加减速时间常数;T2为伺服时间常数;V为进给速度;R为圆弧半径。

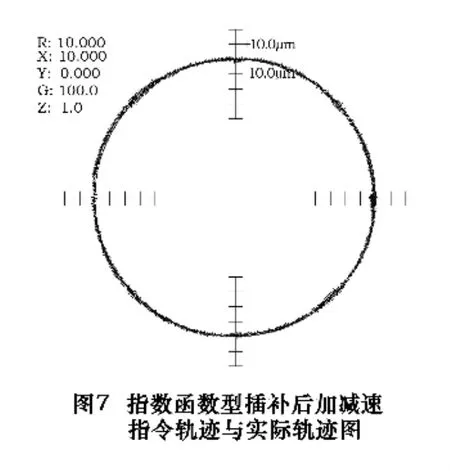

7 指数函数、直线型插补后加减速精度实测轨迹

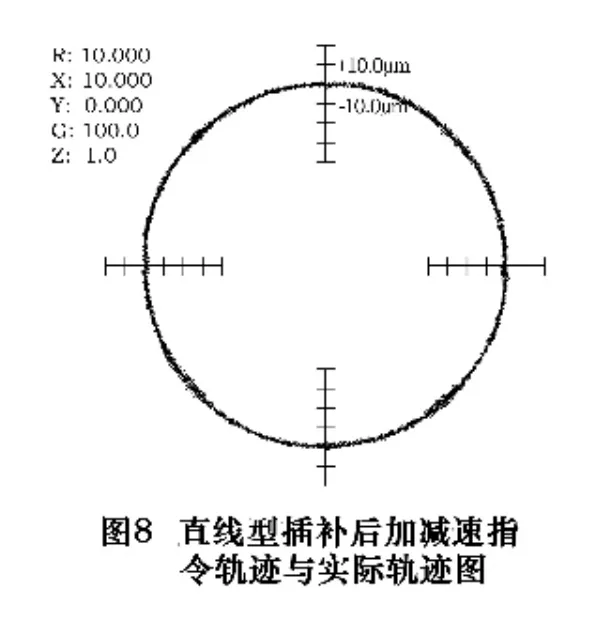

从图7指数函数型插补后加减速的控制方式可看出指令轨迹与实际轨迹有较大偏离。而从图8直线型插补后加减速的控制方式可看出指令轨迹与实际轨迹基本重合。

8 结语

不同形式的插补后加减速控制对加工精度和机床振动有不同程度的影响,在进行数控系统伺服控制优化调整时应根据具体情况进行选择和调整。如果机械刚度强的机床可选择插补后钟型加减速,可以尽可能提高加工精度;如果机械刚度差的机床在满足加工精度的前提下可选择插补后指数函数型加减速;如果机械刚度中性的机床可选择插补后直线型加减速。

[1]朱仕学.前馈控制对数控机床加工精度影响的研究[J].制造业自动化,2009(8).

[2]俞鸿斌,翁献进.基于高速加工的加减速控制方法研究及实现[J].控制与检测,2008(2).

[4]陈友东,王田苗,魏洪兴,等.数控系统的直线和S形加减速研究[J].中国机械工程,2006,17(15).

[4]许良元.数控加工中加减速控制曲线的研究[J].机械工程师,2006(9).

[5]俞鸿斌.基于高速加工的加减速控制方法研究及实现[J].制造技术与机床,2008(4):43-47.