搅拌针表面螺纹头数与轴肩下压量对金属轴向迁移的影响

王晓东,柯黎明,邢 丽,杨成刚

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

搅拌针表面螺纹头数与轴肩下压量对金属轴向迁移的影响

王晓东,柯黎明,邢 丽,杨成刚

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

研究搅拌针表面螺纹头数与轴肩下压量对8 mm厚的LY12铝合金板材在搅拌摩擦焊过程中焊缝塑性金属在搅拌针轴向的迁移量的影响。结果表明:螺纹内的塑性金属因受到螺纹表面挤压力和螺纹表面与金属间摩擦力的共同驱动而在搅拌针轴向产生迁移,单位时间内塑性金属的轴向迁移量取决于引起金属迁移的驱动力大小和单位长度螺纹内携带金属的量。增加搅拌针表面螺纹头数和增大焊缝所受轴向的挤压力均能使焊缝塑性金属的轴向迁移量增加,其宏观表现为呈“洋葱瓣”花纹状的焊核横截面积增大。

搅拌摩擦焊;迁移量;“洋葱瓣”花纹;焊核横截面积

焊接过程中塑性金属的迁移是搅拌摩擦焊焊缝形成的基本特征之一,它对接头的成形与性能有重大的影响,是搅拌摩擦焊焊缝形成机理研究的重要组成部分。在已发现的几种迁移行为中,塑性金属在搅拌针轴向的迁移行为比较复杂,且与焊核形成和接头质量关系最为密切。目前,国内外已经有许多研究人员与机构致力于此方面的研究。HEURTIER等[1]、NUNES等[2]与 SCHNEIDER等[3]将搅拌摩擦焊过程中金属的迁移行为分解为3种简单运动,并认为塑性金属在搅拌针轴向发生了环形涡流运动。栾国红等[4-5]认为搅拌针前方上部分区域塑性金属主要向下迁移,搅拌针后方上部区域塑性金属主要向前、向上迁移。GUERRA等[6]认为,在搅拌针周围,前进边塑性金属的迁移行为要比返回边剧烈,前进边附近塑性金属变形较大,并沿搅拌针表面螺纹旋转向下迁移,返回边金属变形小,向后迁移填入搅拌针后方的瞬时空腔。于勇征等[7-8]发现带有螺纹的搅拌针能够促进金属在搅拌针轴向的迁移,并认为母材的抗变形能力也是影响塑性金属迁移的因素之一。COLLIGAN等[9]认为只有焊缝上层、搅拌头轴肩直径范围内的金属才受到搅拌作用,并受到搅拌针表面螺纹的驱动而向下迁移,其余金属只受到搅拌针的挤压作用而从其两侧迁移至后方。邢丽等[10]认为,焊缝横截面上存在一搅拌针挤压区,其内部的塑性金属对周围金属有强烈的挤压效应。SEIDEL等[11]认为,搅拌针轴肩、底衬板、焊接区域外的“冷金属”共同形成了一个“挤压模”,塑性金属在“挤压模”内运动。OUYANG等[12]认为,带螺纹的搅拌针对焊缝金属的搅拌作用、搅拌针对周边材料的挤压及沿焊接方向的运动是形成旋涡状结构和层状焊缝形貌的原因。柯黎明等[13-15]建立了描述焊缝塑性金属轴向迁移行为的“抽吸-挤压”物理模型,认为在搅拌针两端各存在一个低压区和一个高压区,塑性金属在搅拌针轴向上做环型运动;焊缝塑性金属在轴向的迁移是由搅拌针表面螺纹所致,其驱动力为螺纹表面对周围金属的正压力。以上工作主要基于对搅拌针周围焊缝塑性金属在轴向迁移行为的观察,并且发现塑性金属在搅拌针轴向的迁移运动是搅拌针表面螺纹所致,但对于塑性金属在搅拌针轴向迁移的驱动力以及搅拌针表面螺纹形貌对金属迁移行为的影响还缺乏进一步认识。

本文作者通过改变搅拌针表面螺纹头数与搅拌头轴肩下压量进行平铺试验,观察焊缝横截面的宏观形貌,分析搅拌针表面螺纹头数和轴肩下压量对塑性金属在搅拌针轴向迁移行为的影响,为了解焊缝成形、避免缺陷产生提供了更充分的理论依据。

1 实验

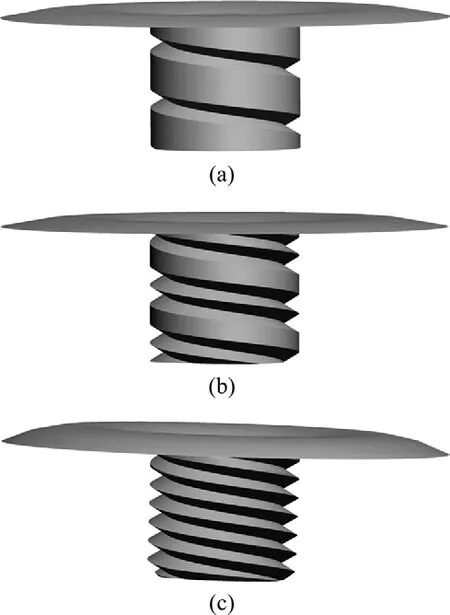

采用3种搅拌针表面螺纹头数不同的搅拌头进行平铺试验,搅拌头轴肩直径为24 mm,搅拌针的基本形状为圆柱形,其表面为左旋螺纹,螺纹头数(N)分别为1、2、3,螺纹间距为3 mm。搅拌针直径为8 mm,长度为7 mm,搅拌针螺纹形貌如图1所示。试验用材料为厚8 mm的退火状态的LY12铝合金轧制板材,尺寸为250 mm×70 mm。焊前用丙酮对待焊表面进行清理。试验在自行设计制作的焊接设备上进行。焊接工艺参数为:搅拌头旋转速度750 r/min,焊接速度47.5 mm/min,轴肩下压量分别为0.1、0.3和0.5 mm,搅拌头轴线向焊缝后方倾斜2˚。焊后,制备金相试样并用光学显微镜观察焊缝横截面的宏观形貌,利用商业软件Photoshop的“选区-直方图”功能测量焊核横截面积。

图1 搅拌针示意图Fig.1 Schematic diagrams of stiring pins: (a) N=1; (b) N=2;(c) N=3

2 结果与分析

2.1 焊缝横截面宏观形貌特征

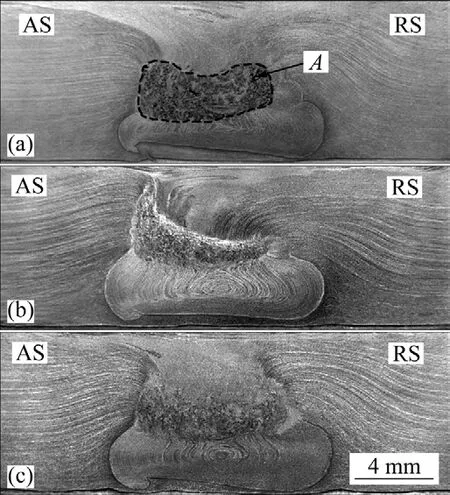

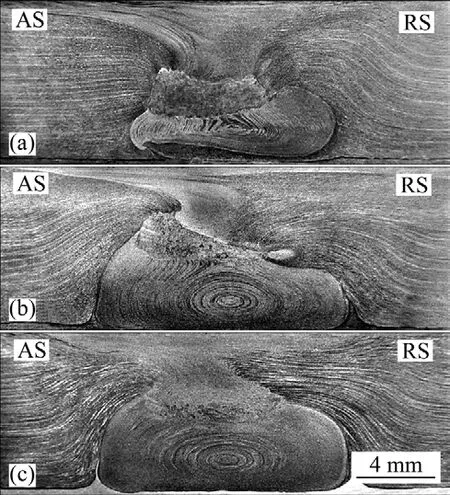

图2 轴肩下压量为0.1 mm时的焊缝截面形貌Fig.2 Morphologies of weld transverse section with pluge depth of 0.1 mm: (a) N=1; (b) N=2; (c) N=3

图 2所示为轴肩下压量为 0.1 mm,搅拌针表面螺纹头数由 1个增加至 3个时的焊缝横截面形貌,图中 AS为前进边(advancing side)、RS为返回边(retreating side)。共同特征为焊缝横截面的中下部均出现不规则的椭圆形焊核,焊核内有较明显的“洋葱瓣”花纹,焊核两侧的母材内有明显的轧制流线。在焊核附近,这种原始的轧制流线发生弯曲。随着搅拌针表面螺纹头数的增多,焊核横截面积逐渐增大。在焊核上方,焊缝金属呈现出不规则的紊流状态,当搅拌针表面螺纹头数为1时,焊核上方有较为明显的疏松结构,如图2(a)中区域A所示;但随着搅拌针螺纹头数的增多,疏松程度有所减轻,在螺纹头数增至3个时形成了密实的焊缝。

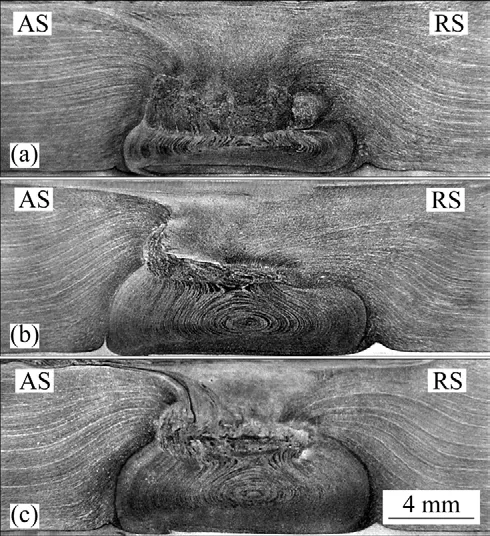

图3与图4所示分别为轴肩下压量为0.3 mm和0.5 mm时得到的焊缝横截面形貌。可见,其焊缝形貌与图1所示的大致相同,区别在于随着轴肩下压量的增加,采用3种搅拌针所得到的焊核横截面积均逐渐增大,并且当搅拌针表面螺纹头数由1个增加到2个时,焊核横截面积的增量要明显大于搅拌针表面螺纹头数由2个增加到3个时焊核横截面积的增量;随着轴肩下压量的增加,焊核上方紊流区的面积逐渐减小,并且疏松的程度也随轴肩下压量的增加而减轻,整个焊缝变得更加密实。此外,通过观察图2~4的试验结果发现,本文中所有试验所得到的焊核其两侧轮廓均不完全对称,且前进边与返回边母材水平轧制流线的变形程度也都存在差异,这与搅拌摩擦焊塑性金属流场关于焊缝中心并不对称,焊缝金属在前进边和返回边迁移模式不相同是吻合的[16]。

2.2 焊缝塑性金属的轴向迁移行为与焊核的形成分析

图3 轴肩下压量为0.3 mm时的焊缝截面形貌Fig.3 Morphologies of weld transverse section with pluge depth of 0.3 mm: (a) N=1; (b) N=2; (c) N=3

图4 轴肩下压量为0.5 mm时的焊缝截面形貌Fig.4 Morphologies of weld transverse section with pluge depth of 0.5 mm: (a) N=1; (b) N=2; (c) N=3

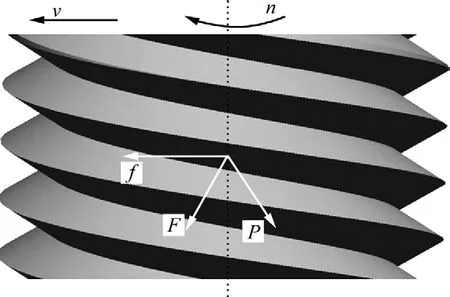

由图 4(c)可见,当搅拌针表面螺纹头数为 3,轴肩下压量为0.5 mm时,在焊核的前进边,水平轧制流线从焊缝底部开始向上弯曲,距离焊缝表面距离越近,流线弯曲的程度越小,向上弯曲的流线靠近轴肩影响区时,又沿水平方向朝焊缝中心线延伸。在焊核的返回边,水平轧制流线的弯曲情况与前进边相似,差别在于返回边靠近焊缝表面的流线向焊缝中心延伸较多。由于所观察的横截面是搅拌针经过后的焊缝形貌,说明焊接过程中位于焊核处的母材金属被搅拌针打碎、搅拌,并在搅拌针轴向发生了明显的迁移运动;而焊核两侧母材水平轧制流线发生弯曲,说明在焊接过程中母材金属粒子只发生相对位移而没有相互间的混合,其迁移行为属于层流运动,焊核与母材金属之间存在明显的界线。本文中采用表面为左旋螺纹的搅拌针进行试验,焊接过程中螺纹内的塑性金属同时受到螺纹表面的摩擦力和螺纹上表面法线方向的压力。如图5所示,v为搅拌针行进方向,n为搅拌针旋转方向,f为螺纹表面与塑性金属之间的摩擦力,P为搅拌针旋转并向前行进时对螺纹内部金属产生的压力,P的方向为螺纹上表面的法线方向,F为P和f的合力。在P和f的作用下,螺纹内的塑性金属将产生两个方向的迁移:一是在摩擦力f的作用下产生圆周运动,其速度方向为搅拌针旋转的切线方向;二是在螺纹上表面压力的作用下产生向下的迁移。当采用表面带有左旋螺纹搅拌针的搅拌头焊接时,在这两个力的联合作用下,搅拌针螺纹内的塑性金属将向焊缝底部做螺旋迁移运动并最终从搅拌针端部流出而形成焊核,原本位于焊缝底部的金属受到从搅拌针根部流出金属的挤压,从而向焊核四周迁移。

图5 螺纹对周围金属的作用力示意图Fig.5 Schematic diagram of interaction forces of plasticized metal around pin with thread in weld

由上可知,焊核两侧母材金属的水平轧制流线之所以向上弯曲是因为在焊接过程中母材金属受到了来自焊核区的挤压作用而向四周迁移,由于焊缝表面金属温度较高,其抗变形能力比周围较冷金属更弱,因此受到焊核挤压的母材金属更容易朝焊核周围做远离焊核的迁移运动,产生迁移的金属在受到远处较冷母材的阻碍后,转而向压力较低的焊缝表面处迁移,前进边与返回边受到焊核区挤压而发生迁移的金属最终在焊核上方汇集,成为紊流区金属的来源之一。若在焊核上方汇集的金属量不足时,容易在焊核上方的紊流区出现疏松组织,如图2(a)所示。

2.3 搅拌针表面螺纹头数对金属轴向迁移量的影响

采用表面带有左旋螺纹的搅拌针焊接时,塑性金属从焊缝根部进入螺纹中,并最终从搅拌针端部流出。若定义搅拌针旋转1圈所引起的塑性金属在轴向的迁移量为单位迁移量,搅拌头旋转速度与焊接速度的比值一定时,单位迁移量的大小与螺纹的形状参数和螺纹内沿搅拌针轴向迁移金属所受驱动力的大小有关。当搅拌针旋转速度、焊接速度与轴肩下压量一定,搅拌针表面螺纹头数从1增加到3时,焊核横截面积逐渐增大,焊核上方紊流区的疏松程度逐渐减小直至达到密实。

产生这种现象的原因主要有两点:首先,由于搅拌针每旋转1圈时,螺纹内的金属朝焊缝底部的位移是1个螺纹间距的长度,当搅拌针表面螺纹头数从1增加到2时,单位长度搅拌针螺纹内所携带的金属量理论上将增加一倍,则搅拌针每旋转一圈从搅拌针端部流出的金属量应增加一倍;另外,由于塑性金属从搅拌针根部进入螺纹并最终从搅拌针端部流出,是一个螺旋运动的过程,因此搅拌针表面的螺纹即是塑性金属从搅拌针根部迁移至端部所经过的路径,并且当焊接参数不变时,单位时间内塑性金属在这一路径上的迁移量应是一个定值。当搅拌针表面螺纹头数从 1增加到2时,塑性金属迁移的路径就增多了一倍,搅拌针每旋转一圈从搅拌针端部流出的金属量也应增加一倍。以上分析分别从螺纹容量和金属迁移路径这两个角度出发,结果表明,随着螺纹头数的增加,导致焊缝金属轴向单位迁移量的增加,其宏观表现为焊核横截面积随搅拌针表面螺纹头数的增加而增大。

图6 焊缝横截面形貌Fig.6 Morphology of weld cross-section

图7 不同轴肩下压量时的焊核横截面积Fig.7 Area of nugget transverse section in different pluge depths

为进一步探索焊核横截面积随搅拌针螺纹头数的变化规律,利用Photoshop软件的“选区-直方图”功能测量试验所得到的各个试样的焊核横截面积如图 6所示。图6中的虚线为焊核区轮廓线,测量结果如图7所示。根据计算结果,若将螺纹头数从1增加到2引起焊核横截面积的增量定义为Δ1,螺纹头数从2增加到3时焊核横截面积的增量定义为Δ2,那么采用3种轴肩下压量试验结果得到的Δ1/Δ2分别为:5.89,5.37和5.08。这一比例关系表明,随着搅拌针表面螺纹头数的增加,其焊核横截面积虽然逐渐增大,但其增量呈递减趋势。产生这种现象的原因主要有两个:首先,试样厚度方向存在温度梯度,远离焊缝表面的金属温度较低,与相对靠近焊缝底部的螺纹表面之间摩擦力更大,难以充分迁移;其次,随着搅拌针螺纹头数的增加,单位时间从搅拌针端部流出并向周围挤压的金属量增加,导致焊核对周围母材的挤压作用增强。挤压作用所影响到的区域距离焊核越远,母材金属向焊缝表面的迁移量就越多。但由于焊缝中的热量主要来自轴肩与被焊工件表面的摩擦,搅拌针表面螺纹形貌的变化基本不会改变焊缝中温度场的分布,焊核周围较冷金属的抗变形能力并没有因为螺纹头数的增加而发生变化,且距离焊核越远的母材金属其抗变形能力越强。因此,沿螺纹向下迁移的塑性金属对距离焊缝较远的母材挤压效果就越差,当该焊核远处较冷金属的变形抗力大于焊核对它的挤压力时,焊核横截面积将不再增大。

2.4 轴肩下压量对金属轴向迁移量的影响

从图7可知,当轴肩下压量增大时,采用3种搅拌针焊接所得到的焊核横截面积都逐渐增大。这是因为在焊接过程中,搅拌头轴线向焊缝后方倾斜2˚,当搅拌头平移时,轴肩对其下方的塑性金属将产生向下的挤压力,这种压力迫使金属朝焊缝下方运动。其过程可描述为:当搅拌头沿焊接方向行进时,相当于焊缝前方的金属向搅拌头轴肩运动,与轴肩相遇后又转而向下运动。由于搅拌头的倾斜,在实际焊接过程中,轴肩的前沿一般高于被焊材料表面。因此,塑性金属受到轴肩的挤压而向下迁移的现象主要发生在轴肩后半圆区域内,同时由于搅拌头的行进会在搅拌针后方形成瞬时空腔,靠近焊缝表面的金属温度较高,受轴肩挤压的金属更易于在搅拌针后方流入空腔中。因此,受轴肩挤压而向下迁移的金属增多,有利于填充搅拌针后方空腔。

因此,增大轴肩下压量,轴肩对工件表面的顶锻作用增强,摩擦更剧烈,焊缝金属的温度升高,金属迁移更加充分,有利于填充搅拌针后方的瞬时空腔,使得轴肩下方金属的致密度增加。由于采用带有左旋螺纹的搅拌针时,塑性金属从搅拌针根部,即轴肩下方进入螺纹中,轴肩下方金属的致密程度直接影响了单位时间内螺纹中塑性金属的迁移量。本文试验结果表明,增大轴肩下压量导致了螺纹中金属单位时间内迁移量的增加。观察不同下压量时焊缝紊流区的疏松结构,发现疏松程度随着轴肩下压量的增大而减轻,这也说明了随着下压量的增大,使得更多的金属受到轴肩挤压而填充至搅拌针后方的瞬时空腔。此外,从螺纹内金属产生迁移所需要的驱动力角度来说,增大轴肩下压量就等于增大了螺纹上表面对塑性金属的挤压力,使沿螺纹向焊缝底部迁移的金属获得了更大的驱动力,使焊核区对周围金属的挤压作用更强,这也是导致焊核横截面积增大的一个因素。

从本文的试验结果来看,轴肩下压量对于改变塑性金属在搅拌针轴向迁移量的效果没有改变搅拌针表面螺纹头数显著,说明增加塑性金属在轴向的迁移路径是改变塑性金属在搅拌针轴向单位迁移量的主要途径。

3 结 论

1) 采用左旋螺纹搅拌针焊接,螺纹内的塑性金属在搅拌针轴向发生螺旋迁移,直至从搅拌针端部流出后不断挤压周围母材金属而形成焊核。

2) 增加搅拌针表面螺纹头数,则单位长度搅拌针螺纹内所携带的金属量增大,金属从搅拌针根部迁移至端部的路径增多,导致单位时间内金属在搅拌针轴向的迁移量增大,焊核横截面积随之增大。

3) 增加轴肩下压量,轴肩下方焊缝金属致密度增加,金属轴向迁移的驱动力增强,导致单位时间内金属在搅拌针轴向的迁移量增大。

REFERENCES

[1] HEURTIER P, JONESB M J, DESRAYAUD C, DRIVER J H,MONTHEILLET F, ALLEHAUX D. Mechanical and thermal modelling of friction stir welding[J]. Journal of Materials Processing Technology, 2006, 171: 34-357.

[2] NUNES A C Jr, BERNSTREIN E L, McCLURE J C. A rotation plug model for friction stir welding[C]// The 81st American Welding Society Annual Convention, Chicago: Amercian Welding Society, 2000.

[3] SCHNEIDER J A, NUNES A C Jr. Characterization of plastic flow and resulting microtextures in a friction stir weld[J].Metallurgical and Materials Transactions B, 2004, 35(4):777-783.

[4] 栾国红. 搅拌摩擦焊流变特性研究[J]. 航空制造技术,2003(11): 22-25.LUAN Guo-hong. Study on plastic flow characteristics of FSW[J]. Aeronautical Manufacturing Technology, 2003(11):22-25.

[5] 栾国红, NORTH T H, 郭德伦, 张田仓. 铝合金搅拌摩擦焊接头行为分析[J]. 焊接学报, 2002, 23(6): 62-66.LUAN Guo-hong, NORTH T H, GUO De-lun, ZHANG Tian-cang. Characterizations of friction stir welding on aluminum alloy[J]. Transactions of the China Welding Institution,2002, 23(6): 62-66.

[6] GUERRA M, SCHMIDT C, MCCLURE J C, MURR L E,NUNES A C. Flow patterns during friction stir welding[J].Materials Characterization, 2002, 49(2): 95-101.

[7] 于勇征, 罗 宇, 栾国红, 孙成彬. 铝合金LD10-LF6 搅拌摩擦焊的金属塑性流动[J]. 焊接学报, 2004, 25(6): 115-118.YU Yong-zheng, LUO Yu, LUAN Guo-hong, SUN Cheng-bin.Metal flow behavior in friction stir welding of LF6 aluminum alloy and LD10 aluminum alloy[J]. Transactions of the China Welding Institution, 2004, 25(6): 115-118.

[8] 于勇征, 罗 宇, 栾国红. 影响搅拌摩擦焊金属塑性流动的因素[J]. 焊接学报, 2004, 25(5): 117-120.YU Yong-zheng, LUO Yu, LUAN Guo-hong. Factors affecting on metal plastic flow during friction stir welding[J]. Transactions of the China Welding Institution, 2004, 25(5): 117-120.

[9] COLLLIGAN K. Material flow behavior during friction stir welding of aluminum[J]. Welding Journal, 1999, 7(2): 229-237.

[10] 邢 丽, 柯黎明, 刘鸽平, 黄奉安. 铝合金 LD10的搅拌摩擦焊组织及性能分析[J]. 焊接学报, 2002, 23(6): 55-58.XING Li, KE Li-ming, LIU Ge-ping, HUANG Feng-an.Microstructure and mechanical properties of a friction stir welded LD10 aluminum[J]. Transactions of the China Welding Institution, 2002, 23(6): 5-58.

[11] SEIDEL T U, REYNOLDS A P. Visualization of the material flow in AA2195 friction—stir welds using a marker insert technique[J]. Metallurgical and Materials Transaction A, 2001,32(11): 2879-2884.

[12] OUYANG J H, KOVACEVIC R. Material flow and microstructure in the friction stir butt welds of the same and dissimilar aluminum alloys[J]. Journal of Material Engineering and Performance, 2002, 11(1): 52-63.

[13] 柯黎明, 潘际銮, 邢 丽, 黄永德. 焊缝金属轴向的流动与洋葱瓣花纹的形成[J]. 焊接学报, 2008, 29(7): 39-42.KE Li-ming, PAN Ji-luan, XING Li, HUANG Yong-de. The flowing behavior of weld metal in thickness of the plate and the formation mechanism of the onion ring[J]. Transactions of the China Welding Institution, 2008, 29(7): 39-42.

[14] 柯黎明, 潘际銮, 邢 丽, 秦占领. 铝合金搅拌摩擦焊焊缝形成的物理机制[J]. 材料工程, 2008(4): 33-37.KE Li-ming, PAN Ji-luan, XING Li, QIN Zhan-ling. Physical mechanism of friction stir weld friction of aluminum alloy[J].Journal of Materials Engineering, 2008(4): 33-37.

[15] 柯黎明, 潘继銮, 邢丽, 王善林. 搅拌摩擦焊焊缝金属塑性流动的抽吸-挤压理论[J]. 机械工程学报, 2009, 4: 89-94.KE Li-ming, PAN Ji-luan, XING Li, WANG Shan-lin.Sucking-extruding theory for the material flow in friction stir welds[J]. Journal of Mechanical Engineering, 2009, 4: 89-94.

[16] 王希靖, 韩晓辉, 李常锋. 厚铝合金板搅拌摩擦焊塑性金属不同深度的水平流动状况[J]. 中国有色金属学报, 2005, 15(2):198-203.WANG Xi-jing, HAN Xiao-hui, LI Chang-feng. Horizontal flow status of plastic metal in different depth during friction stir welding for thick aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 198-203.

Effects of thread number of stirring pin and pluge depth on transfer of metal in weld thickness direction

WANG Xiao-dong, KE Li-ming, XING Li, YANG Cheng-gang

(National Defense Key Disciplines Laboratory of Light Alloy Processing Science and Technology,Nanchang Hangkong University, Nanchang 330063, China)

The effects of thread number of the stirring pin and pluge depth on the plastic metal transfer volume in weld thickness direction of 8 mm Al alloy LY12 during friction stir welding process were studied. The results show that the pressure from the surface of the thread to plastic metal and the friction force between the plastic metal and the surface of the thread are the main reason for driving plastic metal to transfer in the weld thickness direction; the plastic metal transfer volume in the unit time depends on the driving force of metal transfer and the amount of metal in unit length of thread. The plastic metal transfer volume in the weld thickness direction increases with increasing thread number of the stirring pin and the pressure in the weld thickness direction. The macro structure shows the increase of the transverse section area of the weld nugget with the onion shape.

friction stir welding; transfer volume; onion ring; area of nugget transverse section

TG453

A

1004-0609(2010)01-0100-06

国家自然科学基金资助项目(50875119);江西省自然科学基金资助项目(0450090)

2009-02-06;

2009-06-13

柯黎明,教授,博士;电话:0791-3953312;E-mail: liming_ke@126.com

(编辑 李向群)