2524-T34合金疲劳裂纹的萌生和扩展行为

郑子樵,陈圆圆,钟利萍,佘玲娟,翟同广

(1. 中南大学 材料科学与工程学院,长沙 410083;2. Department of Chemical and Materials Engineering, University of Kentucky, Lerington, KY40506, USA)

2524-T34合金疲劳裂纹的萌生和扩展行为

郑子樵1,陈圆圆1,钟利萍1,佘玲娟1,翟同广2

(1. 中南大学 材料科学与工程学院,长沙 410083;2. Department of Chemical and Materials Engineering, University of Kentucky, Lerington, KY40506, USA)

通过四点弯曲疲劳试验研究2524-T34板材的疲劳性能,借助金相和扫描电镜观察疲劳裂纹的萌生和扩展行为。结果表明:2524合金具有良好的疲劳性能,疲劳强度达到屈服强度的80%以上;疲劳裂纹主要在第二相粒子以及第二相粒子/基体界面萌生,裂纹扩展过程中的偏转与晶界的阻碍有关;相邻晶粒内两个有利滑移面之间的位向差是控制裂纹通过晶界扩展的重要因素。

2524合金;疲劳裂纹;萌生;扩展;显微组织

Al-Cu-Mg系硬铝合金广泛应用于航空航天工业,如美国在20世纪50年代注册的2024合金长期用于飞机的机身蒙皮和下翼面结构中。为了满足飞机的损伤容限设计要求,从20世纪70年代开始,一些欧美国家的铝业公司在2024合金的基础上,通过调整Cu、Mg主成分范围和降低Fe、Si杂质含量,开发出一系列高强高韧的2X24系合金,其中2524-T3铝合金被认为是目前综合性能最好的飞机蒙皮用铝合金[1-3]。2524-T3合金已用于 B777和A380等新一代民航飞机,该合金及其他先进铝合金的应用进一步减轻了这些新型客机的机体结构质量[4-5]。

SRIVATSAN等[6-7]研究了实验温度对2524-T3合金的低周疲劳和高周疲劳阻力的影响,GARY等[8-9]对比研究了 2524-T3和 2024-T3板材在多点损伤(Multisite damage)情况下的疲劳性能。但上述研究并未详细涉及 2524合金在疲劳过程中的裂纹萌生和扩展行为。对于飞机用结构材料,不仅需要有表征材料疲劳性能的具体指标作为飞机构件设计的依据,而且还应从微观上了解疲劳裂纹萌生、扩展和断裂及其控制因素,以及与材料微观组织结构之间的关系。为此,本文作者研究了 2524合金在四点弯曲疲劳试验过程中的裂纹萌生和生长行为,重点观察裂纹的萌生位置和裂纹扩展路径,对裂纹扩展过程中的中止和偏转行为的本质进行分析。

1 实验

试验用材料为美国 Alcoa公司生产的 5 mm厚2524合金轧制板材,板材热处理状态为T34,即固溶淬火后冷轧变形 4%,然后自然时效到性能稳定,其屈服强度为360 MPa。疲劳试样沿板材长度方向截取并抛光表面,以便观察裂纹萌生和扩展情况。疲劳试验在MTS-810材料试验机上进行,应力比R=-0.1,频率为15 Hz,环境温度为25 ℃,相对湿度为15%。在疲劳试验过程中周期性地中止试验以便观察裂纹萌生和扩展行为,用光学显微镜观察合金的初始金相组织,用SEM和EDS观察疲劳断裂表面和分析合金中第二相粒子化学成分。采用光学显微镜和扫描电镜观察分析裂纹萌生和扩展行为。

2 实验结果

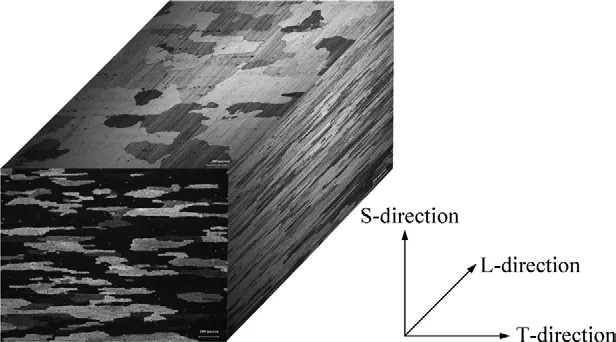

2.1 2524-T34合金板材的微观组织

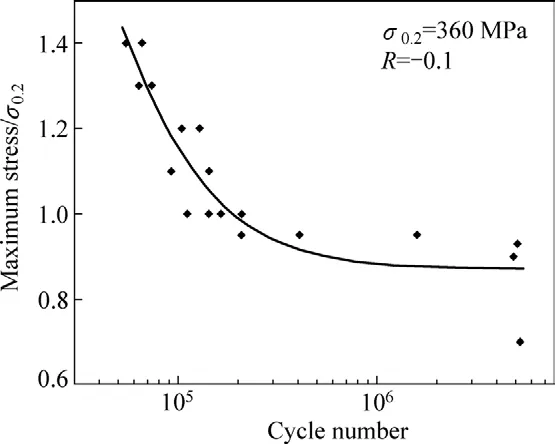

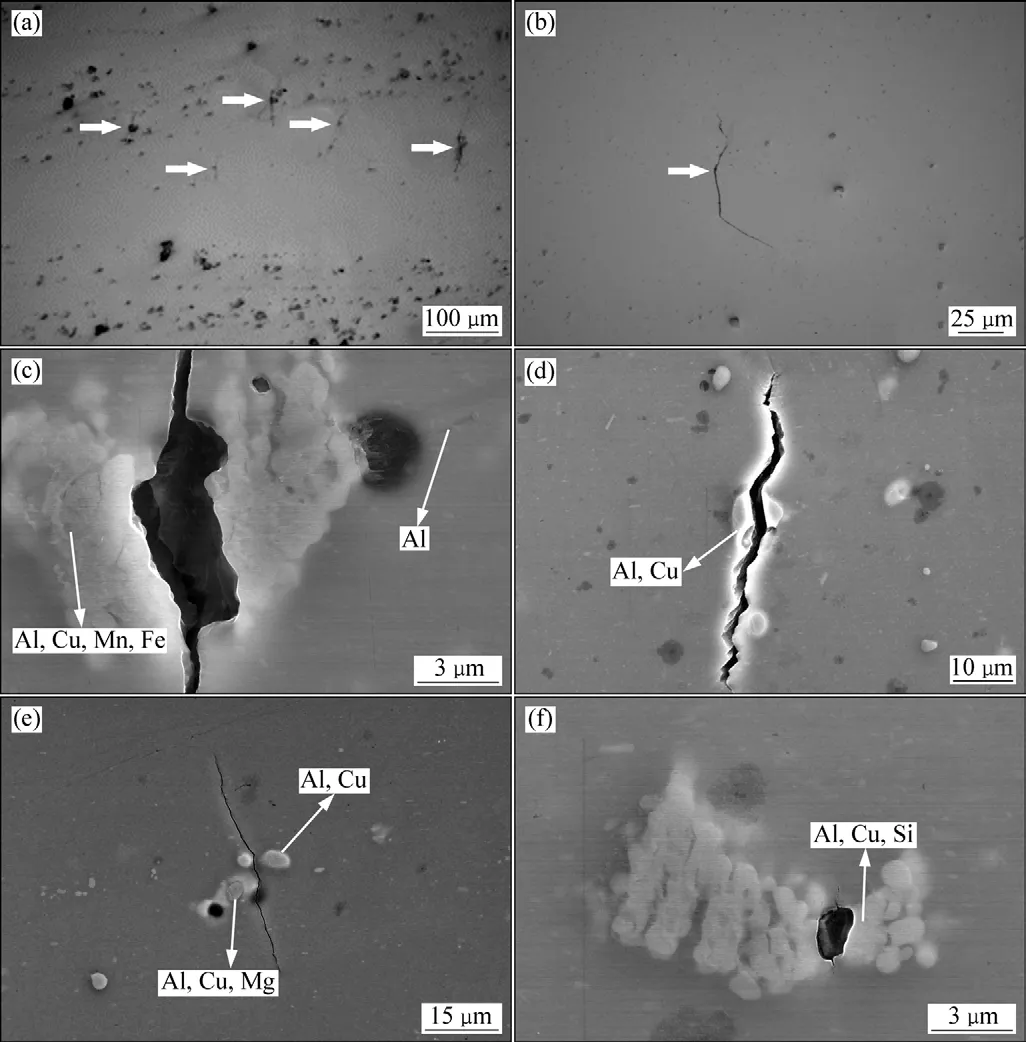

图1所示为2524-T34合金板材的金相组织。由图1可以看出,晶粒为部分再结晶的薄饼状,沿轧制方向伸长。SEM观察显示:合金中存在许多微米尺度的第二相粒子,其中许多粒子沿轧制方向排列(见图2(a));一些不同大小和形状的粒子呈团簇状(见图2(b))。EDS分析表明,较粗大的第二相粒子含有Al、Cu、Fe和Mn等元素,为Al7Cu2(Fe、Mn)杂质相,较细小的粒子含 Al、Cu、Mn等元素,为 Al20Cu2Mn3分散相。此外,还有未溶解的初生平衡相S(Al2CuMg)和θ(Al2Cu)等。这些第二相粒子与在其他2XXX系合金中观察到的粒子种类是相似的,只是体积分数和大小有所区别[10-12]。

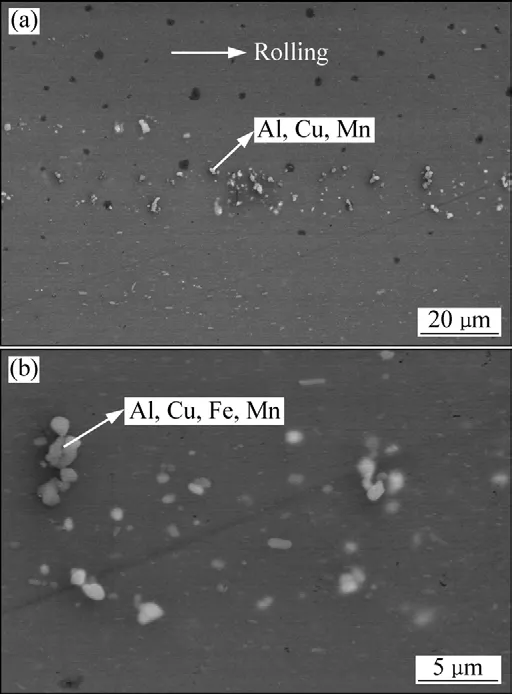

2.2 2524-T34合金板材的循环应力—寿命曲线

2524-T34合金板材的循环应力—寿命曲线如图3所示。由图3可以看出,在四点弯曲疲劳试验中测得的2524-T34板材的疲劳极限平均值大约为290 MPa,相当于该合金屈服强度的80%左右。而2024合金在相同试验条件下测得的疲劳强度为其屈服强度的50%左右[10]。显然,与传统航空铝合金 2024相比,2524合金的疲劳性能已有明显的改善。

图1 2524-T34合金板材的金相组织Fig.1 Optical microstructure of 2524-T34 alloy

图2 SEM观察显示的第二相粒子分布和成分Fig.2 SEM images showing distribution and composition of second-phase particles

图3 2524-T34合金的循环应力—寿命曲线Fig.3 Stress—cycle number curve of 2524-T34 alloy

2.3 裂纹的萌生与生长

图4所示为合金疲劳试验过程中疲劳裂纹萌生位置的OM和SEM像。由图4(a)可见,疲劳初期在一个样品上,可同时观察到多个微小裂纹,这些裂纹在不同位置萌生。主要的裂纹萌生位置如下:1) 含 Fe、Mn的 Al7Cu2(Fe,Mn)杂质相开裂(见图 4(c));2) 未溶解的过剩相(可能是 θ(Al2Cu)相和 S(Al2CuMg)相)开裂(见图4(d));3) 第二相粒子与基体的界面开裂(见图4(e)),说明这些粒子本身不容易开裂;4) 团簇状的粒子间开裂(见图 4(f));5) 沿着晶界开裂,但相对于与粒子有关的裂纹萌生而言,沿着晶界萌生裂纹似乎比较少(见图 4(b))。在随后的疲劳循环过程中,这些不同位置萌生的裂纹不会同时生长,只有少数裂纹生长为长裂纹。

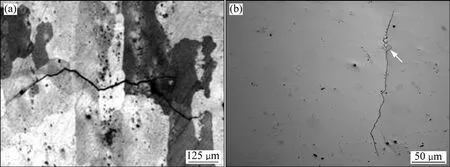

图5所示为疲劳裂纹的早期扩展情况。裂纹在不同晶粒中扩展时会发生偏转而改变扩展方向,并非直线状向前扩展(见图5 (a))。此外,只有少数裂纹能穿过多个晶粒继续向前扩展很长的距离直至断裂,这些长距离扩展的主裂纹在扩展过程中会沿着与主裂纹不同的方向生成二次裂纹,但这些二次裂纹也只扩展很短距离便会中止(见图5(b)箭头所指)。

2.4 断口形貌

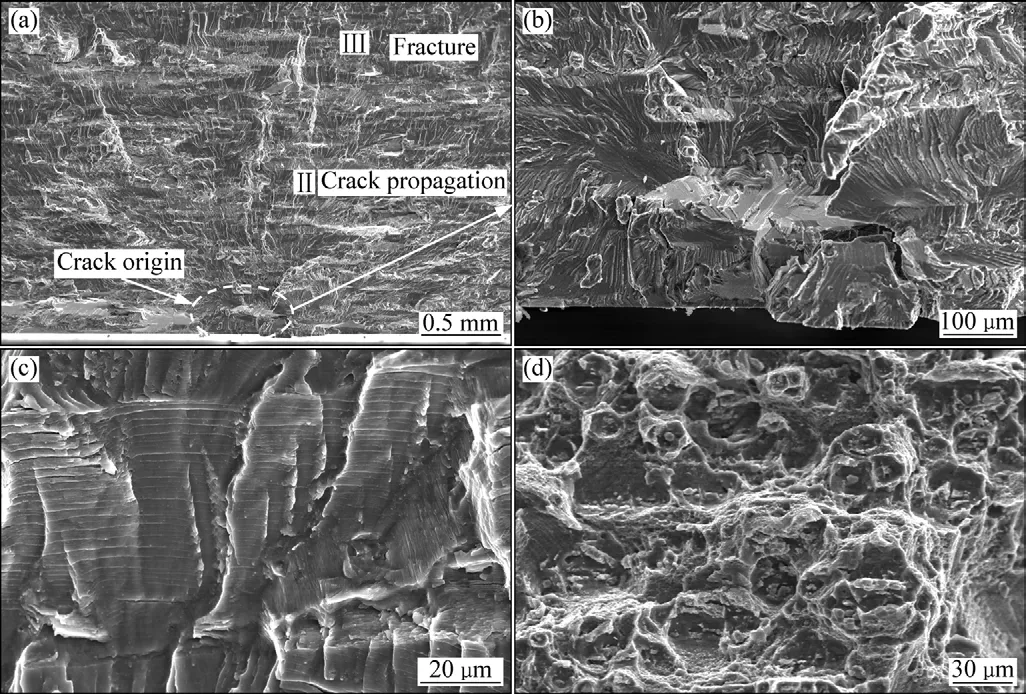

图6所示为较低应力、高循环周次条件下的疲劳断口形貌。由图6可见,断口可分为3个区域,即疲劳裂纹萌生和早期扩展区、稳态扩展区和快速断裂区。在裂纹萌生和早期扩展区(见图 6(b)),可以看到扩展的主裂纹和一些小的二次裂纹,有许多高低不平的结晶学小平面和河流样花纹,断口具有明显的晶体学特征,反映裂纹在不同的晶粒内是沿着不同的结晶学晶面扩展的。在稳态扩展区(见图6(c)),断口可以观察到疲劳条带,这和许多其他合金的规律是相一致的。在快速扩展区,断口形貌具有准静态韧性拉伸断口特征(见图 6(d))。

图4 疲劳裂纹萌生位置的OM和SEM像Fig.4 OM and SEM images showing fatigue crack initiation sites: (a), (b) OM images; (c), (d), (e), (f) SEM images

图5 疲劳裂纹扩展与偏转的OM像Fig.5 OM images showing propagation and deflection of fatigue crack

图6 在较低应力(92.5%σ0.2)、高循环周次条件下的疲劳断口SEM形貌Fig.6 SEM morphologies of fatigue fracture surfaces of alloy in high cycles with low stress (92.5%σ0.2): (a) Full view; (b) Early propagation area; (c) Stable propagation area; (d) Fast fracture area

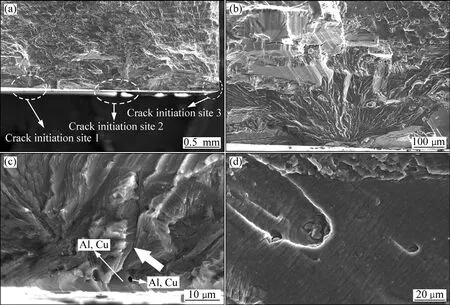

图7 所示为在高应力低循环周次条件下的断口形貌。由图7可见,断口形貌仍然可分为3个不同的区域,可以看到在试样表面有多个裂纹萌生点,尽管裂纹萌生和早期扩展区的位置不同,但其晶体学特征仍然很明显(见图 7(b))。此外,可以看到裂纹沿着第二相粒子萌生并扩展(见图7(c))。对比低应力高循环周次和高应力低循环周次条件下的疲劳条带可以明显发现,在高循环周次条件下,疲劳条带更为清晰,间距也更为规则,而在低循环周次条件下,疲劳条带欠规则,可以看到疲劳条带绕过第二相粒子扩展的情形(见图 6(c)和图 7(d))。

3 讨论

图7 较高应力(140%σ0.2)、低循环周次条件下的疲劳断口SEM形貌Fig.7 SEM morphologies of fatigue fracture surfaces of alloy in low cycles with high stress (140%σ0.2): (a) Full view; (b) Early propagation area; (c) Crack initiation on second phase; (d) Stable propagation area

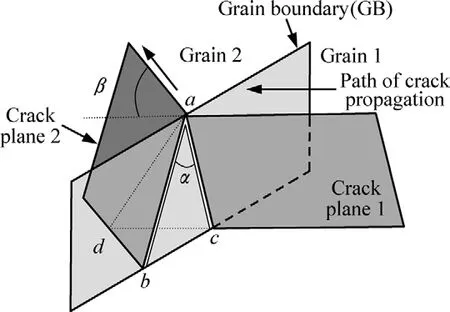

对于许多铝合金,尤其是含有可剪切共格析出相的合金,裂纹穿越不同晶粒时往往会改变扩展方向,发生偏转,即裂纹优先沿一定的滑移面扩展,具有明显的晶体学特征[13-16]。2524-T34合金为预变形加自然时效状态,析出强化相为GPB区,是可剪切的共格相,其裂纹也有沿某一有利滑移面扩展的倾向,这种裂纹扩展的晶体学特征已为上述裂纹扩展形貌观察所证实。所谓有利滑移面通常是具有最大Schimid因子的滑移面。由于两个晶粒内有利的滑移面之间存在位向差,所以裂纹横过晶界进入另一个晶粒,并继续沿着有利的滑移面扩展时,裂纹的扩展方向必定发生偏转。相邻晶粒内,两个有利的滑移面之间的取向差是控制裂纹横过晶界生长的关键因素。按图8所示的模型[17]可以解释裂纹沿两个有利滑移面从晶粒1向晶粒2生长时发生的偏转和停止现象。由图8可见,晶粒1内生长的裂纹面与晶界GB相交的迹线为ac,而晶粒2内的裂纹面与晶界相交的迹线为ab,α角为在晶界面上ab和ac线之间的夹角。β角则为两个晶粒内的裂纹面在样品表面的迹线的夹角。α角的大小反映裂纹横过晶界扩展的阻力大小,因为在晶界上只有楔形区(图中 abc围成)断开才能使裂纹穿过晶界,而 abc的面积正比于α角。当α角很大时,需要晶界面上断开的区域面积很大,消耗能量很多,裂纹无法横过晶界到达另外一个晶粒内的有利滑移面上,因此终止于晶界。

图8 疲劳裂纹横过晶界扩展发生偏转的示意图Fig.8 Schematic diagram showing propagation and deflection of fatigue crack across grain boundary

4 结论

1) 2524-T34板材具有良好的疲劳性能,疲劳极限达到其屈服强度的80%以上。

2) 第二相粒子在疲劳裂纹萌生过程中起关键作用,绝大部分裂纹都是在粗大粒子上或粒子/基体界面上萌生。

3) 裂纹优先沿有利滑移面扩展,在扩展过程中的偏转与晶界的阻碍作用有关;相邻晶粒内两个有利滑移面之间的位相差是控制裂纹越过晶界扩展的重要因素。

REFERENCES

[1] WILLIAM C, LIU J, JAMES S. Aluminum alloys for aircraft structures[J]. Advanced Materials and Processes, 2002, 160(12):27-29.

[2] 杨 胜, 易丹青, 杨守杰, 钟 利. 温度对 2E12铝合金疲劳性能与断裂机制的影响[J]. 航空材料学报, 2007, 27(6): 1-5.YANG Sheng, YI Dang-qing, YANG Shou-jie, ZHONG Li.Effect of temperature on cyclic fatigue and final fracture mechanism of 2E12 aluminum alloy[J]. Journal of Aeronautical Material, 2007, 27(6): 1-5.

[3] SAE Aerospace. Aerospace Material Specification(AMS) 4296A:Aluminum alloy, alclad sheet and plate 4.3Cu-1.4Mg-0.60Mn(Alclad 2524-T3) solution heat treated and cold worked[S].2003.

[4] WILLIAMS J, STARKE E A Jr. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51: 5775-5799.

[5] SMITH B. The Boeing 777[J]. Advanced Materials & Processes,2003(9): 41-44.

[6] SRIVATSAN T S, KOLAR D, MAGNUSEN P. Influence of temperature on cyclic stress response, strain resistance, and fracture behavior of aluminum alloy 2524[J]. Mater Sci Eng A,2001, 314: 118-130.

[7] SRIVATSAN T S, KOLAR D, MAGNUSEN P. The cyclic fatigue and final fracture behavior of aluminum alloy 2524[J].Materials and Design, 2002, 23: 129-139.

[8] BRAY G H, BUCCI R J, KULAK M, WARREN C J, GRANDT A F Jr, GOLDEN P J, SEXTON D G. Benefits of improved fuselage skin sheet alloy 2524-T3 in multisided damage scenarios[J]. Light Metal Age, 1998(12): 20-28.

[9] GOLDEN P J, GRANDT A F Jr, BRAY G H. A comparison of fatigue crack formation at holes in 2024-T3 and 2524-T3 aluminum alloy specimens[J]. Inter J Fatigue, 1999, 21:s211-s219.

[10] LI J X, ZHAI T, GARRATT M D, BRAY G H. Four-Point-Bend Fatigue of AA2026 Aluminum alloys[J]. Metall Mater Transactions A, 2005, 36(9): 2529-2539.

[11] KUNG C Y, FINE M E. Fatigue crack initiation and microcrack growth in 2024-T4 and 2124-T4 aluminum alloys[J].Metallurgical Transactions A, 1979, 10: 603-610.

[12] 刘 岗, 郑子樵, 杨守杰, 戴圣龙, 李世晨. 2E12铝合金的疲劳性能与裂纹扩展行为[J]. 机械工程材料, 2007, 31(11):65-68.LIU Gang, ZHENG Zi-qiao, YANG Shou-jie, DAI Sheng-long,LI Shi-chen. The fatigue performance and fatigue crack propagation behavior of 2E12 Al alloy[J]. Materials for Mechanical Engineering, 2007, 31(11): 65-68.

[13] ZHAI T, WILKINSON A J, MARTIN J W. The effects of micro-texture and β' particle distribution on short fatigue crack growth in an Al-Li 8090 alloy[J]. Mater Sci Forum, 2000,331/337: 1549-1554.

[14] KAMP N, GAO N, STRARINK M J, SINCLAIR I. Influence of grain structure and slip planarity on fatigue crack growth in low alloying artificially aged 2XXX aluminum alloys[J]. Inter J Fatigue, 2007, 29: 869-878.

[15] VENNING L J, SINCLAIR I, REED P A S. Fatigue behaviour in fine grained aluminum alloys[J]. Mater Sci Forum, 2006,519/521: 1077-1082.

[16] BRAY G H, GLAZOV M, RIOIA R J, LI D, GANQLOFF R P.Effect of artificial aging on the fatigue crack propagation resistance of 2000 series aluminum alloys[J]. Inter J Fatigue,2001, 23: s265-s276.

[17] ZHAI T, JIANG X P, JIANG X P, LI J X, GARRATT M D,BRAY G H. The grain boundary geometry for optimum resistance to growth of short fatigue cracks in high strength Al-alloys[J]. Inter J Fatigue, 2005, 27: 1202-1209.

Initiation and propagation behavior of fatigue crack in 2524-T34 alloy

ZHENG Zi-qiao1, CHEN Yuan-yuan1, ZHONG Li-ping1, SHE Ling-juan1, ZHAI Tong-guang2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083,China;2. Department of Chemical and Materials Engineering, University of Kentucky, Lerington, KY40506, USA)

The fatigue performance of 2524-T34 sheets was studied by four-point bend fatigue test. The fatigue crack initiation and propagation behavior were observed by optical microscopy and scanning electron microscopy. The results indicate that 2524 alloy shows superior fatigue properties. The fatigue strength is up to 80% of the yield strength. The fatigue crack mainly initiates from the second phase particles and the interface between the second phase particles and matrix. The crack plane deflection in the process of crack propagation relates to the resistance of the grain boundary. The difference of crystallographic orientation between the two favoured slip planes within the two neighboring grains is an important factor to control crack propagation across a grain boundary.

2524 alloy; fatigue crack; initiation; propagation; microstructure

TG115.5;TU512.4

A

1004-0609(2010)02-0037-06

国家重点基础研究发展计划资助项目(2005CB623705)

2008-11-27;

2009-06-19

郑子樵,教授;电话:0731-88830270;E-mail: s-maloy@mail.csu.edu.cn

(编辑 何学锋)