提高喷气织机纬纱准备质量的探讨

徐浩贻(浙江理工大学 科技与艺术学院,杭州 310018)

提高喷气织机纬纱准备质量的探讨

徐浩贻

(浙江理工大学 科技与艺术学院,杭州 310018)

喷气织机的引纬质量直接影响着织造效率。分析了纬纱在气流场中的受力状态,以及纬纱存在的退捻、毛羽、强力三大问题,指出制动张力峰值是造成纬方向断头的重要原因,提出了应像重视经纱准备质量一样重视纬纱准备质量的新观念,通过全面优化纬纱准备工艺以改善纬纱品质提高织造效率。

喷气织机;纬纱准备;织造效率;纬向停台;捻度;毛羽;强力

“零停台”正成为当下喷气织机运转的目标,旨在实现高效率的运转从而达到高效益。过去为提高织机织造效率往往在提高经纱质量、减少经向断头方面作较多的努力,但喷气织机的纬向织疵和纬向停台是影响织造效率的主要原因,因纬纱原因造成停台的比例达75 %之高。因此,应以新的观念提高织造效率,要像对待经纱准备质量一样重视纬纱准备的质量。本研究拟在分析纬纱在气流场中的受力及其状态的基础上,探讨提高喷气织机纬纱品质的途径,以期提高织造效率。

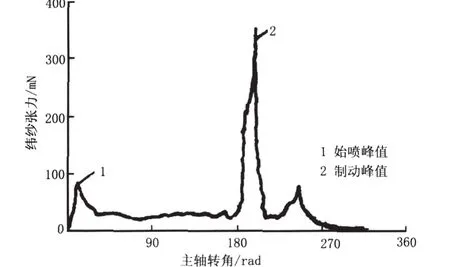

图1 纬纱张力示波图Fig.1 Weft Tension Oscillogram

1 多喷嘴三维气流场中纬纱的受力及其状态

1.1 纬纱受力

喷气织机的引纬系统由主喷嘴与多个中继喷嘴组成,测试表明,射流的雷诺数Re>>2 300,纬纱完全处在紊流之中。同时,由于纬纱又是柔性的弹性体,这种消极自由端引纬的受力是极其复杂的。需通过流体力学、机械力学,采用实验测试等方法综合分析,方能掌握其位移、速度、加速度等运动规律。在整个引纬的全过程里,需克服的阻力有:纬纱在储纬器上退绕下来时,从速度为零提升到正常飞行速度所需的加速力及纬纱与储纬鼓的摩擦力,波动飞行的纬纱与异形筘槽之间的摩擦力。喷气引纬是一种间歇式引纬,在引纬的全过程里其动态张力经历了启动加速和制动减速二个瞬间,产生了二次降值,即所谓的始喷峰值和制动峰值,如图1所示[1]。

图中1处为始喷时张力峰值;2处为引纬结束时动态张力出现的最高值,这是因为制动时,纬纱不能从储纬鼓上顺利退绕,纬纱速度骤然降低为零。由机械力学和实验测试可推导出这个制动引纬张力峰值:

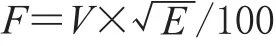

式中:V为纬纱最大速度;E为纬纱弹性摸量。

该式说明,制动引纬张力峰值正比于纬纱最大速度及纬纱弹性模量的平方根的乘积[2]。

通常该值是正常飞行张力的3倍以上。显然这便是纬纱断头的主要原因,出现张力峰值的纬纱部位也就是断头几率最大的部位。若纬纱单强CV %较高,纱线的最小强力点多即“弱环”多,断头的几率就非常大。制动时,动态张力峰值作用于纬纱的全部长度上,当然遇到最小强力点的几率必定大于始喷时纬纱长度内最小强力点的几率。因此,制动引纬张力峰值是造成纬纱断头的根本原因,必须对纬纱的平均单强及单强CV %值提出更高的要求。通常纬纱飞行速度越高,织机转速越高,纬纱的强力CV %值要求越小。

1.2 纬纱飞行状态

异形筘槽中的气流是极其复杂的三维流场,纬纱置于其中,其受力亦很复杂,直接影响着纬纱的飞行状态。根据气流引纬原理,在纬纱的头端,气流对纬纱的牵引摩擦力极小,而纬纱又有一定的重量,则有下垂的趋势,于是纬纱头端就向下垂落,如图2所示。

图2 重力对纬纱飘动的影响Fig.2 The Effects of Gravity on the Weft Flout

为了便于研究,将复杂的三维流看作是平行于筘槽的单向流,当纬纱头端一定长度的纬纱是直线且平行于筘槽时,气流对纬纱就只有摩擦力[3]。当纬纱头端向下垂落后,除摩擦力外,气流对垂落的纬纱圆柱面前后会形成一个瞬时压力差(P-P′),这个差值ΔP将推动着纬纱头端以比纬纱正常飞行速度更快的速度飞行,并会使纬纱头端产生向上摆动的力矩,这时,气流对纬纱的ΔP又产生了,且方向相反,又促使纬纱头端向下飞行。这样纬纱头端就像挥绳一般飞舞飘动向前运动。

由于喷气引纬属消极式自由端引纬,载纬体为非夹持的柔性载体,引纬气流与纬纱之间又存在着相对运动。由于纬纱在加捻后存在潜在的回转扭力,在松弛状态下会产生回捻现象,在退捻力矩作用下,飞行中的纬纱自由端不可避免地产生退捻。前苏联有关研究机构实验资料显示,在用马赫沃织机引纬时,纬纱捻度下降约5 %,纬纱退捻范围为95 cm左右处到纬纱头端,且越靠近头端退捻量越大。通常短纤维织物出口侧的纬纱捻度要比入口侧小6 %~11 %,纬纱头端的退捻往往大于后部纬纱的退捻量。且引纬速度高,纱端退捻小,引纬速度低,纱端退捻大,当入纬率达到2 500 m/min时纬纱几乎没有退捻。退捻会影响织物上染率形成色差。由前面分析可知,纬纱一方面飞舞飘动飞行,另一方面在退捻力矩的作用下作旋转运动,所以纬纱在三维气流场的飞行状态呈波动式螺旋式向前运动。

2 改善纬纱品质的途径

喷气织机的高速度,势必应对经、纬纱质量提出更高的要求,在某种意义上讲对纬纱更苛刻一些。因每一次纬向停台,就相当于十多台整经机或上万个络纱筒子的停台那样严重[4]。因此,重视纬纱织前准备是提高喷气织机织造效率的新的工艺观念,主要途径包括:控制纬纱退捻、减少纬纱毛羽、减少弱环及提高纬纱抱合力上改善纬纱品质。

2.1 稳定和控制纬纱捻度

2.1.1 加大捻度

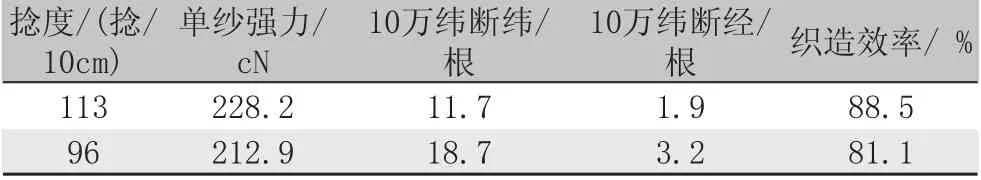

某厂生产防羽布的规格为幅宽160 cm,经纬纱线密度14.6 tex(纯棉精梳纱),经纱密度563根/10 cm,纬纱密度441根/10 cm。表1为捻度增加后的织造率比较。

表1 不同捻度纬纱织造效率Tab.1 Comparison of Different Twist Weft Weaving Effi ciency

从表1可知[5],尽管纱线强力与纱线捻度不完全成正比关系,但可以看出捻度大的断纬明显减少。所以,适当增加捻度,对提高织造效率是有利的。

通常纺纱工艺设计时,纱线的捻度设置为小于临界捻系数的捻度。在此范围内,纱线的强力随捻度的增大而提高,纱线的断裂伸长也将增大,毛羽降低,同时由于喷气织机均采用精确控制的中继多喷嘴和拉伸喷嘴,在引纬过程中不会因捻度大而产生纬纱扭结。故适度增加纬纱捻度有利于减少纬向停台和提高织造效率,纬纱的捻系数可控制在相同线密度经纱捻系数的水平上[6]。

2.1.2 采用涡流加捻器

由于喷气引纬是消极自由端柔性引纬,纬纱头端的退捻在所难免,在原上海织布研究所实验中,采用涡流加捻器可使纬纱所损失的捻度得到补偿。对解决退捻问题非常有效,所增加的捻度从出口布边传递到75 cm左右处,加捻率可达5.69 %[7]。

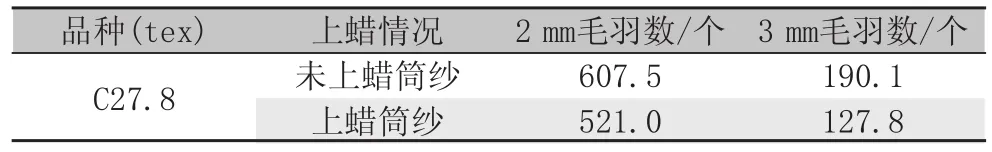

其原理是高速气流沿切向喷入圆形管道,气流绕圆柱体的轴心作圆周旋转运动并向前推进,形成旋转气流(即涡流),对纬纱可起加捻作用,如图3所示。

图3 旋转气流Fig.3 Rotating Flow

2.1.3 热湿定捻

通过对纬纱进行蒸纱或给湿处理以达到消除内应力,稳定捻度,或在常温高湿环境下纬纱吸湿后体积产生膨胀,纤维间摩擦力增大,从而达到稳定纬纱结构即定捻的效果。

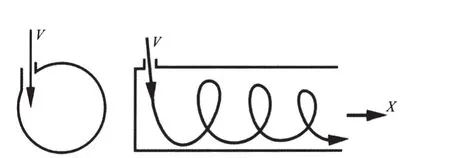

某厂曾采用常温、中温(50 ℃~60 ℃)、高温(90℃)进行定捻实验,实验材料为T/CJ(65/35) 23.5 tex纬纱,其效果对比见表2。

表2 3种定捻方法效果Tab.2 Comparative Effects of Three Kinds of Fixed-twist Method

从表2中可知[8],中温和高温定捻效果都不错,但经综合比较,中温更优一些。

中温定捻是在每次高温蒸纱结束后,当蒸纱室的温度降至50~60 ℃,将待定捻的纬纱放入蒸纱室,关闭蒸纱室门,先补湿半小时(但不需加温),蒸纱室内相对湿度达到100 %时,关闭给湿阀,在全封闭状态下囤纱4 h。中温定捻法有许多优点:1)提高了蒸纱室的利用率;2)主要是利用上一次高温蒸纱的余温余湿,减少了能耗;3)减少了定捻时间,只需4 h左右,完全可以在两次蒸纱之间穿插进行;4)简化了操作程序;5)中温补湿工艺解决了产生黄色纬纱的问题。值得注意的是,定捻率存在临界点,并不是越高越好,据测试,当定捻率达到35 %~40 %,防治扭结纬缩效果显著。

2.2 减少纬纱毛羽

一般来说,纱线存在毛羽是不可避免的,有一定的毛羽也并非坏事,可以改善织物的手感和外观效果。但毛羽的长度大于3 mm时,则会带来一系列的问题,如纬纱的有效直径加大,易引起引纬失败。如纬纱线密度为19.43 tex,毛羽长度为3 mm,则纬纱直径将增加18倍之多,而喷气织机的初始梭口高度仅为3.5 mm,显然要顺利引纬是不可能的。毛羽还会增加引纬时的纬纱张力,与此同时,气流的切向分力对纬纱的纤维抱合力也会产生影响。因此,减少纬纱毛羽是减少纬向停台的一个关键问题。

2.2.1 络筒上蜡

要从根本上解决纬纱毛羽问题,必须从纺部入手,本文仅从提高纬纱准备质量的角度来探讨。络筒上蜡不失为一种减少纬纱毛羽的行之有效的方法。纬纱经上蜡后,覆盖在纬纱表面的蜡剂可使毛羽伏贴,降低了摩擦系数,提高了纬纱抵抗反复拉伸的能力。又由于蜡剂本身有吸湿作用,可增加纬纱的回潮率,从而提高了纬纱强力和稳定纬纱的捻度。并且上蜡可增大纬纱筒子上各纱层间的附着力,有利于顺利退绕,减少了脱纬疵点,提高了引纬的可靠性。

为了使坯布在退浆过程中容易退干净,以防止染疵产生,则要求蜡剂要有好的水溶性、乳化性及抗静电性。一般所用蜡由聚醚型和聚酯型非离子表面活性剂组成。上蜡的量也有严格要求,除考虑纬纱本身性质外,还要根据车间温湿度,蜡块的硬度来确定。车间温湿度过高,对上蜡不利,蜡块过硬,上蜡量偏少起不到应有的作用,蜡块过软,易造成上蜡过量,影响纬纱的平滑性,反而会增加纬纱断头停台,一般上蜡量控制在纬纱重量的0.05 %~0.15 %为宜。

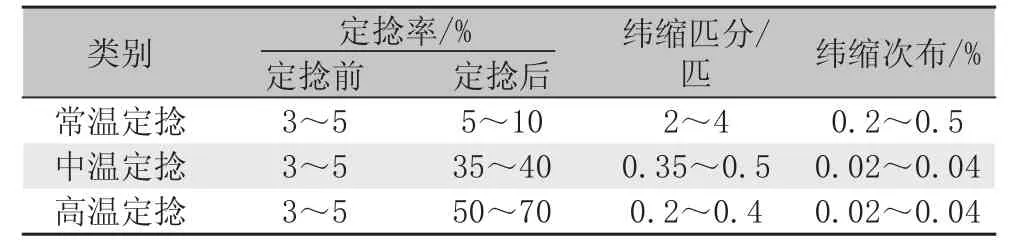

经上蜡后的毛羽情况有较大的改善,见表3[9]。

表3 上蜡对毛羽的改善Tab.3 Wax on the Inprovement of Hairiness

2.2.2 合理选择络筒速度

测试表明,络筒速度与纱线的毛羽成正比,速度越高,毛羽越多。由于速度过高,纱线卷绕的张力较大,纱线易断头,且断头后紧紧贴附在纱层表面上,上吸嘴不能吸抓线头,导致接头失败。多次重复后,筒子的表面纱层在槽筒上反复多次滚动,造成纱层松脱,产生乱纱,同时增加了毛羽。通过对村田No7-V型自动络筒机进行实验,设置速度为1 000,1 100,1 300,1 400,1 450 m/min等进行对比。结果表明,络筒速度不超过1 300 m/min为佳,1 250 m/min为最优。此外,还将同一根纱线的接头次数设定为3次,若接头失败则由人工操作,以避免因多次接头失败而增加毛羽。

2.2.3 合理选择络筒张力

络筒张力对毛羽的影响也很大,成正相关,即张力越大,毛羽越多[10]。络筒张力增大,纱线与所经历的纱路上各部件的摩擦和碰撞增多,摩擦力也会提高,导致纱线磨损加剧,从而使得纱线毛羽增多。因此,在筒子成形良好的前提下,应采用较小的络筒张力,通常控制在纱线断裂强度的25 %左右为宜,以减少毛羽的增加。同时气圈破裂器的安装高度,粗号纱应偏高,细号纱应偏低,亦有利于控制毛羽的增加。

2.3 提高纬纱强力

从前面喷气织机引纬受力分析可知,制动引纬张力峰值是造成纬纱断头的重要因素,因此,应选择成纱质量好,甚至优于经纱的原料作为纬纱,国外在这一方面早有结论,要求喷气织机的纬纱强力水平为:单纱平均强力12 cN/tex及以上,单强CV %值控制在9%以下,高特纱控制在9.5 %以下,伸长率不低于2 %,最低强力是一个很重要的内在质量指标,一般不低于7 cN/tex,即单纱最低断裂强力应不低于断裂强力的85 %,因此,应配强力高的优质纱作为纬纱原料。

通常电子清纱器的功能有清除粗节、细节、棉结疪点,清除弱环等疪点,经络筒后纱线的最低强力和平均强力得到提高。但空气捻接器接头时,由于络筒的捻接是纤维对并捻合,与纤维梯式交错捻合的正常纱不同,因此,在捻接处,纱的直径是原纱的1.2倍,而强力却只有原纱的85 %左右,且捻接头处的纤维抱合力也将下降,所以捻接头数越多,引纬断头的几率就越大。因此对用于喷气引纬的纬纱应在不影响布面外观的前提下,适当控制清纱范围,尽可能减少捻结,从而降低喷气织机的纬向停台,提高织造效率。此外,还应合理选择加捻气压、加捻时间和加捻长度。加捻气压和加捻时间要根据不同的品种进行反复调试。加捻时间太短,纤维抱合差,外观粗而强力低。纤维的整齐度是决定接头长度的主要因素,在实际生产中要根据纱线的原料性能进行调整。纤维较为整齐的纱线,捻接长度为2.0 cm,而高支纱可调整为2.5 cm左右。

3 结 语

目前大多数生产企业喷气织机织造用纬纱是没有进行织前准备处理的,这是一个误区。纬向停台是影响喷气织机织造效率的一个重要原因,不可忽视。纬纱品质不够理想是造成纬向停台的直接原因之一。纬纱的准备中应重点解决退捻、毛羽、强力三大问题。应树立喷气织机纬纱质量、纬纱筒子质量等于甚至略高于经纱质量、经纱筒子卷绕质量的新观念,切实提高纬纱准备质量是进一步提高喷气织机织造效率的重要途径。

[1]徐浩贻.提高喷气织机织造效率的研究[J].纺织科学研究,2005(2):38-42.

[2]李素英.喷气织机引纬速度与纬纱品质[J].黑龙江纺织,1996(2):40-41.

[3]郭兴峰.现代织造技术[M].北京:中国纺织出版社,2004:79.

[4]张平国.喷气织机引纬原理与工艺[M].北京:中国纺织出版社,2005:64.

[5]崔鸿钧,李丽君.提高喷气织机织造效率的探讨[J].上海纺织科技,2005,33(5):19-21.

[6]李先敏,李学耕.提高喷气织造纬纱纤维抱合力的措施[J].四川纺织科技,2004(1):54-55.

[7]颜幼平,陈元甫,张文赓.喷气织机气流引纬克服纬纱退捻的研究[J].纺织学报,1994(3):16-18.

[8]王立民.纬纱定形工艺实践[J].棉纺织技术,2004,32(9):50-52.

[9]徐晓东,吕兴祥.纬纱上蜡对提高片梭织机效率的生产实践[J].棉纺织技术,1994,22(6):43.

[10]陈志华,蔡永东.降低纬向停台,提高喷气织机效率[J].苏州大学学报:工科版,2006,26(4):66-70.

Discussion on Improvement of Weft-preparation Quality of Air-jet Loom

XU Hao-yi

(Technology and the Arts Institute, Zhejiang Sci-Tech University, Hangzhou 310018, China)

The weft-insertion quality of air-jet Loom affects the weaving efficiency directly. This paper analyzes the stress state of weft in airflow field as well as the three problems of back-twist, hairiness and tension, and points out it's the peak tension caused by well stopping that results in weft direction of breakage. It puts forward a new concept that preparation-quality of weft should be attached importance to the same as preparation-quality of warp. Both the weft quality and weaving efficiency can be improved and enhanced only by optimizing the technique of weft-preparation entirely.

Air-jet loom; Weft-preparation; Weaving efficiency; Weft stop; Twist; Hairiness; Strong

TS105.22

A

1001-7003(2010)08-0029-04

2010-03-10;

2010-05-04

徐浩贻(1956- ),男,教授,主要从事现代织造理论及工艺的研究。