3MZ1410SA轴承外圈沟道磨床进给机构改进

吴佩云,何 军,刘伟彬,张学民

(洛阳LYC轴承有限公司 博丰公司,河南 洛阳 471039)

1 问题的提出

3MZ1410SA双磨头自动磨床适用于外径为30~100 mm、公差等级在P5以内的球轴承外圈沟道的磨削加工,且多用于大批量生产和连续加工。本机床系单机粗、精磨削双工位同步自动磨床,采用控力、控速相结合的控制方式,实现全自动切入式定程磨削。

切入式加工机床中进给机构的质量直接关系到加工出产品的质量,而大批量生产,机床的进给机构时常产生异常磨损,使产品的加工质量出现波动。因此,根据生产现场加工产品和对机床日常维修时的实际需要,以稳定加工、操作便利、方便维修为原则,提出对现用3MZ1410SA型双头自动球轴承外圈沟道磨床的进给机构进行改进,以延长其正常、有效的加工周期,稳定加工质量,提高生产效率,降低生产成本。

2 改进前进给机构

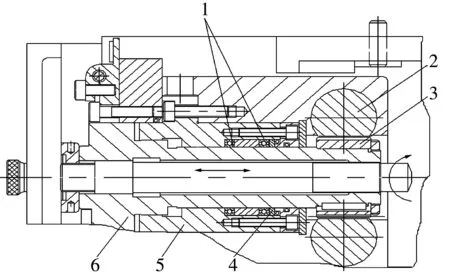

工件的进给运动依靠机床中的进给机构,3MZ1410SA磨床改进前的进给机构如图1所示,其主要由齿轮、齿条、进给活塞、进给丝杠和进给丝母组成。当粗精进给时,液压油进入齿条油缸,齿条带动齿轮旋转,齿轮带动进给丝杠旋转,凸轮板转动,压缩行程节流阀,控制进给速度,实现控力与控速相结合的粗精磨削进给;粗精进给结束后,由时间继电器延时做无进给磨削;无进给磨削结束后,快进油缸回油,实现快速退回原位,从而完成一个往复运动周期。

1—铜套及钢球;2—齿条、进给活塞;3—齿轮;4—进给丝母;5—进给丝杠

磨削加工中进给丝杠的往复旋转运动直接关系到工件的进给,影响工件的加工质量,因此,要保证丝杠运动过程中不出现或少出现异常现象。改进前与进给丝杠连接的进给机构(图1)中,齿轮与进给丝杠为紧配合,进给丝杠外套内壁均匀分布着32个Φ5 mm的滚珠套。使用时,先在滚珠套内壁通孔处涂抹润滑油,再将配套钢球放入通孔内,使钢球与进给丝杠实现滚动点接触。在液压油缸的带动下,齿轮带动丝杠旋转,带动机床进给机构产生往复运动。

改进前进给结构中最大的弊端在于进给丝杠外壁直接与钢球的滚动点接触。加工中由于反复摩擦,工作一段时间后,钢球对进给丝杠、进给丝母的反复碾压将导致其形成凹陷痕迹。一旦出现凹陷痕迹,就会影响到滚珠套在进给丝杠上的滚动效果,从而产生爬行运动,最终导致机床进给机构不能正常工作,影响产品的加工质量,使产品出现椭圆、尺寸散差大、烧伤等问题。问题反复发生时,就必须更换滚珠套内的钢球或进给丝杠、进给丝母,而备件更换后需要有一段时间的磨合期,磨合阶段也同样会出现影响产品加工质量的问题,导致产品的加工质量出现波动。

3 改进后进给机构

针对出现的问题,经过一段时间的现场跟踪和多次试验,参考现用3MZ1410SA磨床资料,提出了进给机构的改进方案。改进后进给机构如图2所示。因为机床故障主要是钢球的滚珠套与进给丝杠、进给丝母间产生磨损引起的,因此,采用了轴承来替代原有的滚珠套和钢球。选用轴承为61906轻载型球轴承;考虑到原有滚珠套的宽度,选用2套轴承与垫圈一同安装在原滚珠套的位置上;在进给丝母上开槽,将轴承和垫圈安装到位后,用端盖固定;轴承的内径与进给丝杠间采用间隙配合,以保证进给丝杠往复运动中必要的间隙。

1—61906轴承;2—齿条、进给活塞;3—齿轮;4—端盖;5—进给丝母;6—进给丝杠

采用轴承替代滚珠套使其与进给丝杠之间的接触由原先的点接触变为线接触,避免了进给丝杠表面由于钢球滚动碾压而产生凹痕,既稳定了产品的加工,又延长了进给丝杠的使用寿命,减少了维修和更换的频次。同时,轴承的运转效果要远远优于滚珠套通过钢球与进给丝杠间产生的滚动,且轴承的使用寿命远远大于滚珠套与钢球的配合。此外,所用轴承为通用标准件,维修、更换方便,且磨合、稳定过程明显短于钢球、滚珠套与进给丝杠间的磨合期。

4 结束语

经过近一年对改进后机床生产加工和设备维修的现场试验论证,发现进给丝杠、丝母上没有再出现碾压凹痕,加工中也未再出现爬行现象。改进后的进给机构性能稳定、可靠,维修成本及维修次数明显降低,精度提高。进给丝杠、丝母的使用更换周期由原来的1~2个月提升为6个月以上;磨合期由原来的6个班48 h减少为一个班8 h,生产加工出的产品质量稳定,达到了预期效果。