CAN总线在轴承套圈加工设备中的应用

尹 波,张俊杰,尹 屹,彭育林

(江南机器集团有限公司,湖南 湘潭 411207)

近年来,随着市场竞争的加剧,质优价廉的自动加工设备得到了轴承制造企业的青睐。在轴承套圈自动加工设备中,传统的电气控制电路存在许多问题,制约了机床整体性能的提高。基于总线技术的专用机床控制器,可以解决传统控制电路无法解决的多功能、低成本等问题,使轴承套圈加工设备自动控制系统具有优良的性价比。

1 传统控制电路存在的问题

目前,轴承套圈加工设备主要有:下料机、车床、磨床等,这些自动机床的电气控制电路主要采用传统的继电器控制电路或PLC(可编程序控制器)电路。例如:CZ601,CZ691,CZ9101等控制功能相对简单的自动机床采用PLC做控制器,其控制按钮箱与电控柜分离,两者之间的连线有40多根;采用继电器控制电路,则控制线会更多。若要将这些独立工作的自动机床连成生产线,完成多工序加工任务,增加工件计数、刀具寿命计数、主轴转速测量、气压测量、液压测量、故障自诊断等功能,连接线路将会十分复杂,电气控制线路对模拟量的传输还会造成干扰,整个系统的可靠性难以保证。

2 CAN总线技术

现场总线是当今自动化领域技术发展的热点之一,在众多类型的工业现场总线中,控制器局域网总线(Controller Area Network,CAN),以其高性能,高可靠性,及独特的设计,越来越受到人们的重视。

CAN网络上的节点信息分成不同的优先级,高优先级的数据最多可在134 μs内得到传输;在1 Mb/s通信速率下,通信距离可达40 m;CAN总线上的节点数主要取决于总线驱动电路,一般可达110个;CAN的每帧信息都有CRC校验及其他检错措施,使数据出错率极低,这些优势为CAN总线技术在轴承套圈自动加工设备中的应用提供了可靠的保证[1]。目前,许多单片机生产厂家都将CAN总线模块嵌入到其产品中,以提高其产品性价比,国外某公司推出的PIC18F**8系列带CAN总线模块单片机可以满足轴承套圈自动车床控制器的多种需求。

3 基于CAN总线的控制器结构及应用

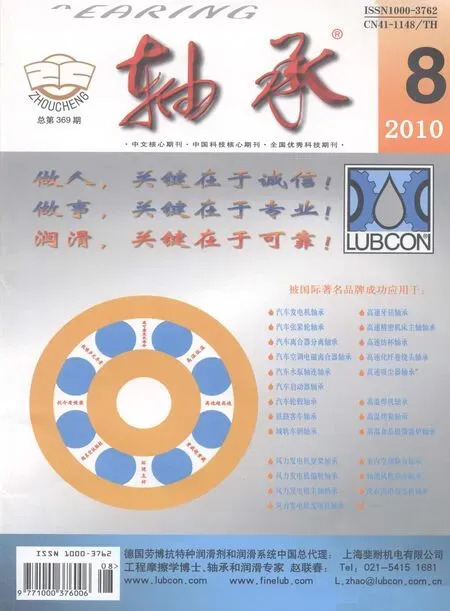

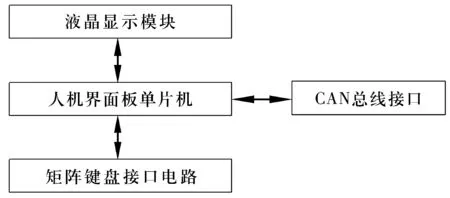

采用CAN总线的自动机床控制电路中,操作台与电器柜间仅有一根总线,总线有4根电缆组成:CANH,CANL和24+,24-。其中,CANH,CANL为CAN总线的信号线;24+,24-为直流电源线。KC8840轴承套圈自动车床控制器结构如图1所示,其包括主控板模块、人机界面模块(也称操作板模块)和CAN总线。控制器采用可扩展的模块化结构设计,每个模块都是一个智能节点,既可以各自独立工作,又可以相互配合工作。CAN总线上至少可以连接110个智能节点,因此,各种自动机床通过CAN总线可以方便地连接成自动生产线。另外,主控板模块和操作板模块还自成系统,在一些不需要CAN总线应用的场合,其都可以独立做控制器使用。

图1 KC8840车床控制器结构图

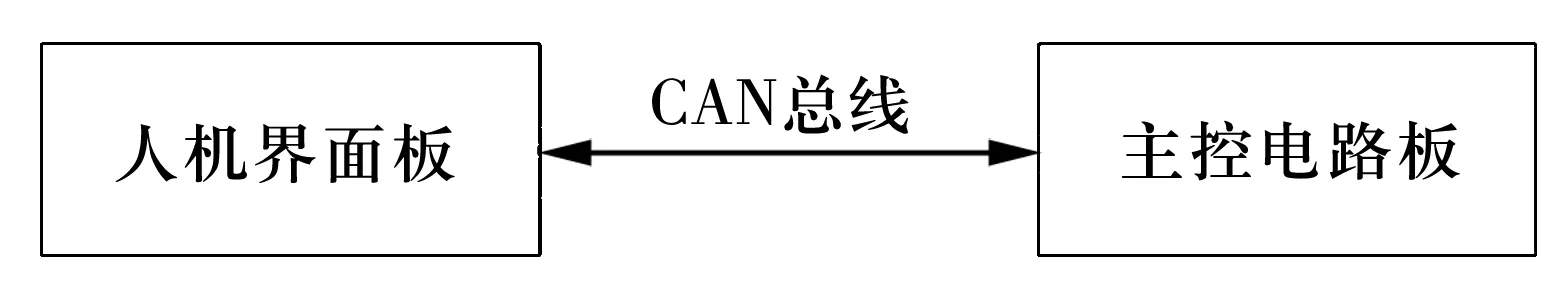

控制器带位置节点的结构如图2所示,例如磨床的工件拖板,其采用步进电动机控制,所以在CAN总线上需要加挂位置控制节点(模块)。该节点接受主机发出的步进电动机控制信息,控制磨削量,还可完成砂轮修整的控制。另外,控制器还可以应用于CZ9203,CZ9204等自动车床、JN-X101A全自动多片锯铣床、3MZ系列磨床等的控制中。

图2 带位置节点的结构图

4 控制器电路组成

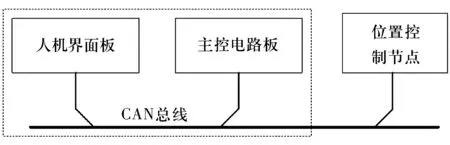

控制器主控板结构如图3所示。在主控电路板上,输入、输出信号通过24路光电隔离输入、输出模块到达并入串出、串入并出芯片组,由主控板单片机的SPI串行接口将信号分别读入单片机或送出单片机。主控板还有8路模拟信号输入、转速信号输入、光电隔离电流/频率转换模块(此模块主要完成需要隔离的模拟信号转换)。主控板单片机通过CAN总线通信模块与操作板或其他扩展模块通信。

图3 主控板结构图

人机界面板结构如图4所示。其主要由单片机、矩阵键盘和液晶显示模块组成。人机界面板同样经过CAN总线与其他模块通信,矩阵键盘接口电路可以接受64个按键开关输入信号,按键输入信号通过矩阵扫描的方式采集得到。人机界面板的单片机通过其SPI接口以及辅助芯片输出列扫描信号,按键动作产生的输入信号通过人机界面板单片机的输入引脚进入单片机,按键输入信号经单片机程序处理后,经CAN总线传输到主控板,主控板再将CAN总线传输来的文本信号经过人机界面板单片机处理后,通过其并行输出接口传输到液晶显示模块,文本信息最终在液晶屏上显示。

图4 人机界面板结构图

主控板电路如图5所示,其中,主控板单片机为U8(PIC18F458);24路光电隔离输入模块为M2;并入串出芯片组为U5~U7(74HC165);串入并出芯片组为U1~U3(74HC595);24路光电隔离输出模块为M1;主控板CAN总线光电隔离模块为U4(PCA82C251带高速光电隔离);主控板CAN总线接口为P1;主控板系统电源模块为POW1。

图5 主控板控制电路图

外部输入信号(主要是机床行程开关信号)通过24路光电隔离输入模块M2到达U5,U6,U7并入串出芯片组,由主控板单片机U8的SPI串行接口将输入信号读入单片机。与此同时,主控板单片机U8通过主控板CAN总线接口P1以及主控板CAN总线光电隔离模块U4读入人机界面板上传过来的键盘输入信号(主要是人工指令信号)。再经过主控板单片机U8内程序处理产生输出控制信号和文本信号。输出控制信号通过主控板单片机U8的SPI串行接口输出到U1,U2,U3串入并出芯片组,经过24路光电隔离输出模块M1输出;文本信号则通过主控板CAN总线光电隔离模块U4、主控板CAN总线接口P1以及CAN总线传输到人机界面板。

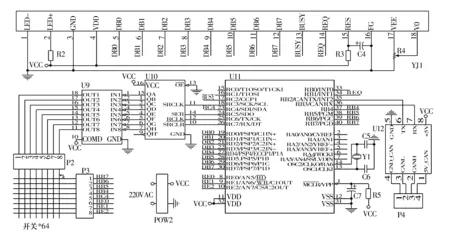

人机界面板电路如图6所示,其包括人机界面板单片机U11(PIC18F458)、中文液晶显示模块YJ1(OCMJ4*12J)、人机界面板CAN总线光电隔离模块U12、人机界面板CAN总线接口P4、人机界面板系统电源模块POW2和矩阵键盘接口电路U9(ULN2803),U10(74HC595),P2,P3。

图6 人机界面板电路图

人机界面板可以接受64个按键开关输入信号,按键输入信号通过矩阵扫描的方式采集得到。人机界面板单片机通过其SPI接口以及串入并出芯片U10、驱动芯片U9以及接口P2输出列扫描信号。按键动作产生的输入信号又通过输入接口P3进入人机界面板单片机U11,信号经过单片机内程序处理后,通过人机界面板CAN总线光电隔离模块U12、接口P4,经CAN总线传输到主控板,主控板将传输来的文本信号经过人机界面板单片机U11处理后,通过其并行输出接口传输到液晶显示模块YJ1的并行接口,文本信息最终在液晶屏上显示。

光电隔离输入、输出模块的详细电路见参考文献[2]。

5 软件设计

设计的基于CAN总线的控制器,执行CAN2.0B技术规范,通信速率为500 kb/s,通信距离大于100 m。数据传输软件系统没有采用站地址编码,而是对通信数据块进行编码,总线上各功能模块对每一个数据块进行识别,并根据自身需求进行取舍,因此,可以很方便地增加功能模块。CAN总线上的各设备不分主从,网络上任一节点均可以在任何时刻主动地向网络上的其他节点发送信息,CAN总线的信息冲突解决机制能够有效地避免信息的阻塞[3]。网络上的节点信息分不同的优先级,在软件设计中,将故障信号、停机信号安排在较高优先级,而将压力显示信号、转速信号等安排在较低优先级,以满足不同的实时传输要求。

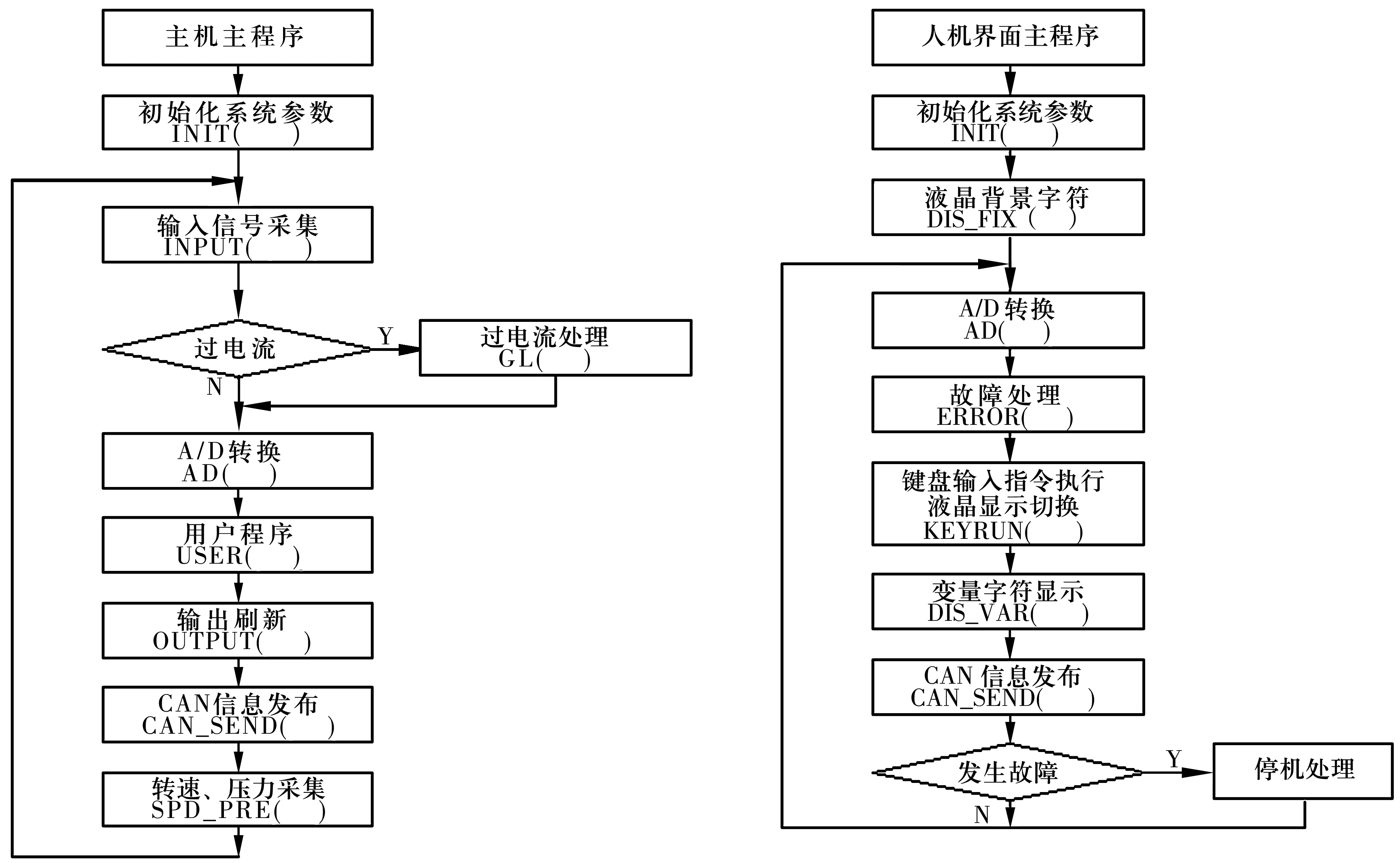

程序使用C语言编写,采用MICROCHIP公司的C18编译器和MAPLAB ICE2000仿真机进行调试。主机、人机界面的程序主要流程如图7所示。主机程序采用模块化设计,分为用户程序和系统程序(用户程序以外的所有程序)两部分。这种程序结构的好处是:当控制器在不同的机床上应用时,只需要更换用户程序模块即可,其他如I/O及A/D转换等子程序均不需要变化。另外,用户程序模块还可以放在定时中断执行子程序里,这样就可以保证用户程序在固定的时间间隔内被执行,这类似于PLC的用户程序的执行方法。人机界面主程序结构相对固定,各种机型基本无差别。

图7 程序流程图

6 结束语

CAN总线技术的应用大大简化了机床控制电路,提高了控制的灵活性,同时可以很方便地扩展机床功能和多台独立自动机床联成生产线,在实际应用中取得了很好的效果。