发电车燃油箱吊装结构强度有限元分析

王献红

(长春轨道客车股份有限公司,吉林长春 130062)

0 引 言

发电车油箱是发电车油供给系统的关键部位,国家对其安全、环保等方面都有着严格的要求。随着现代发电车的结构布置越来越紧凑,为了能充分利用有限的机械空间,燃油箱的外形往往十分复杂,其结构强度就有了新的挑战,采用有限元分析方法[1]对伊朗发电车燃油箱吊装结构进行了强度校核。

1 有限元模型

1.1 燃油箱吊装结构

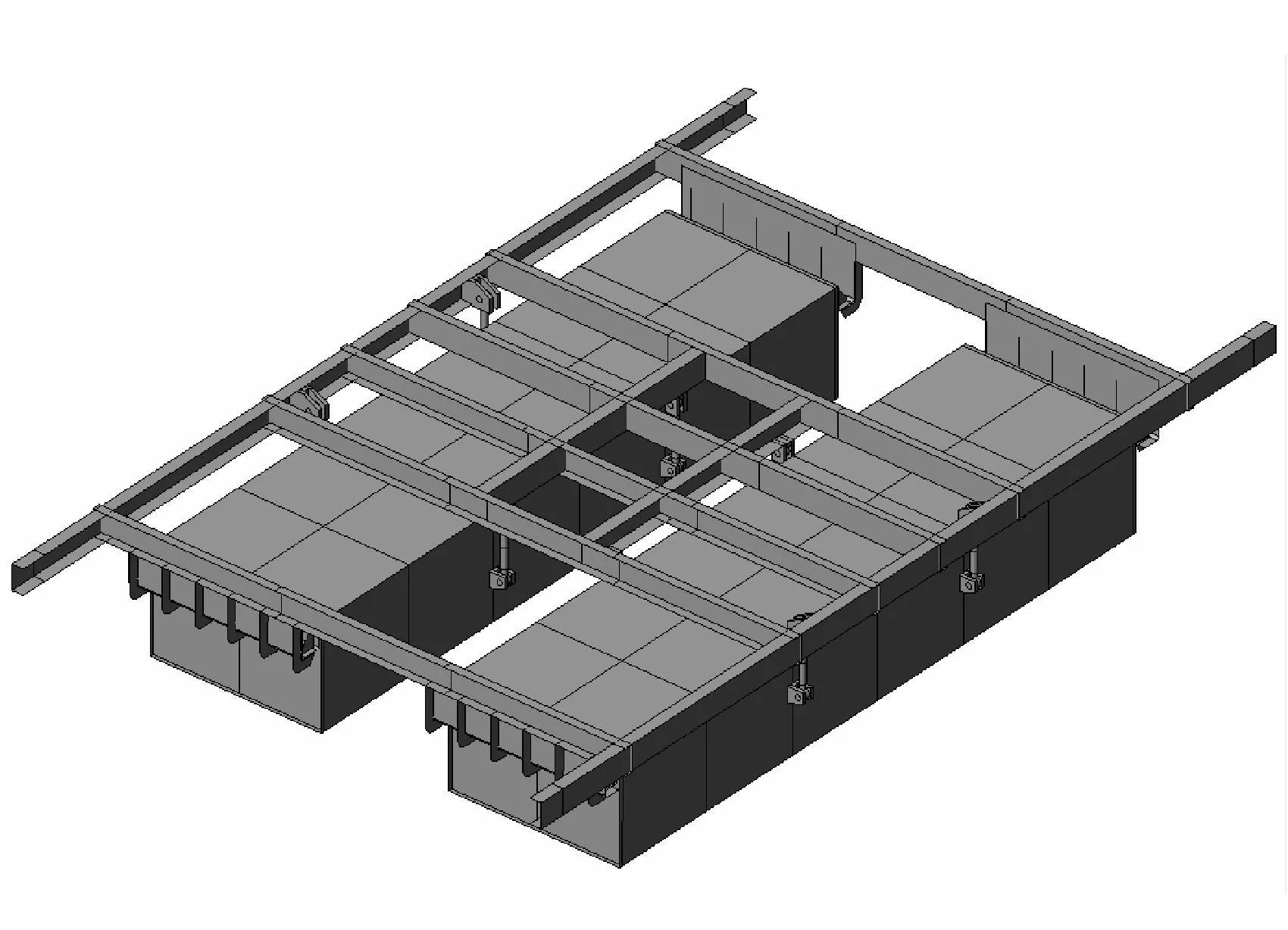

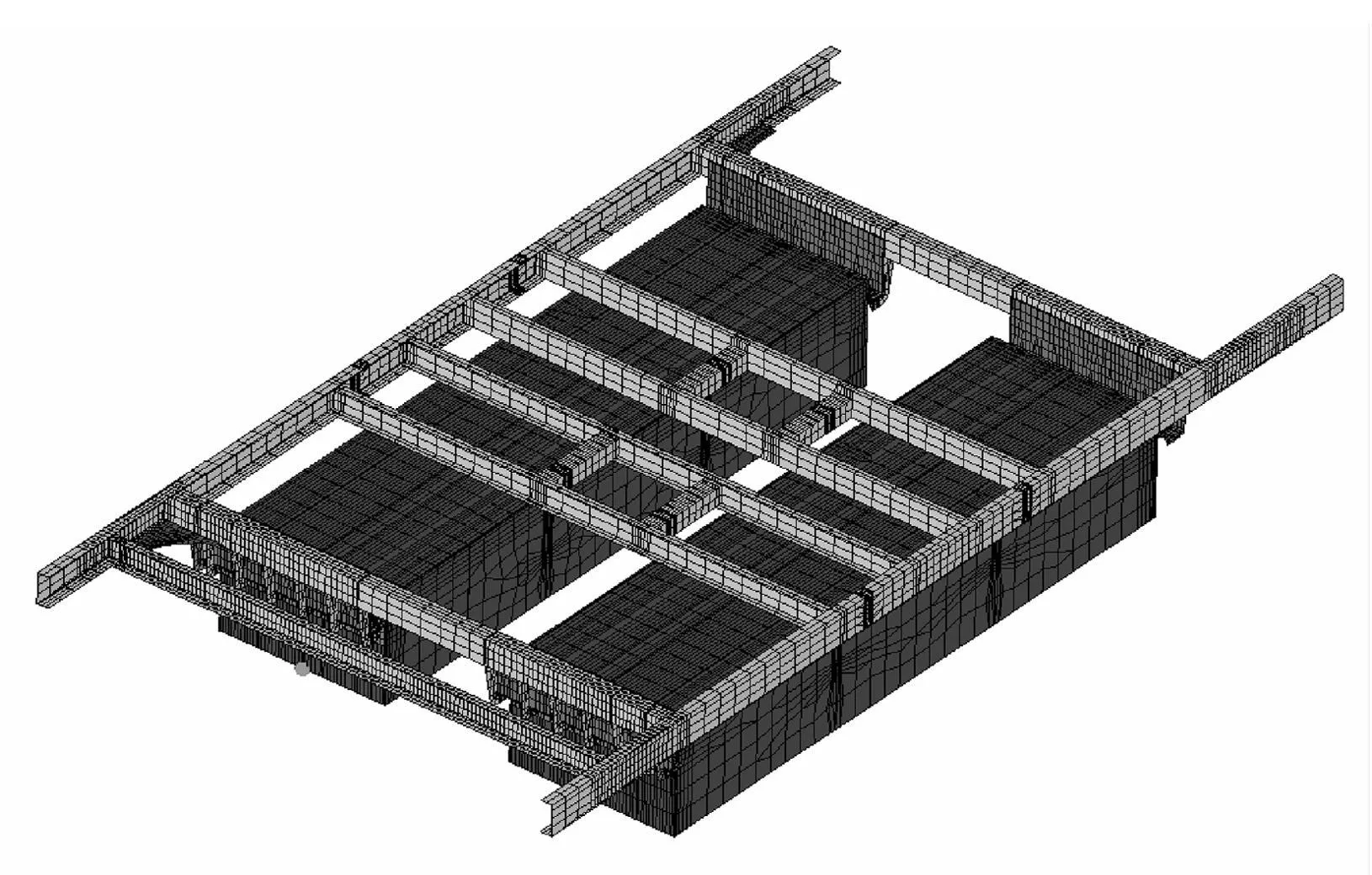

吊装结构实体模型与有限元模型分别如图1和图2所示[2]。

图1 吊装结构实体模型

图2 吊装结构有限元模型

伊朗发电车燃油箱吊装结构的网格离散模型共有38 100个节点,39 877个壳单元,其中燃油箱共有19 137个节点,20 079个壳单元。

油箱整体材料采用的是耐候钢,其屈服极限为345 MPa;吊装底架边梁材料采用的也是耐候钢,其屈服极限为294 MPa;横梁吊装结构采用的材料是碳素钢,其屈服极限为235 MPa;油箱重量为700 kg,加油后最大总重量为2 600 kg。

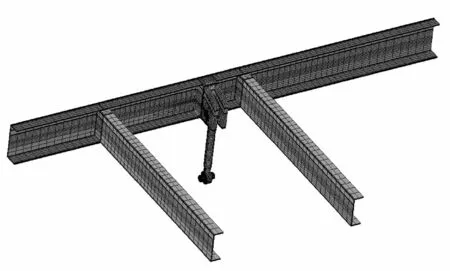

1.2 底架边梁焊装结构

伊朗发电车燃油箱吊装底架边梁焊装结构的网格离散模型共有54 160个节点,42 337个实体单元,其有限元模型如图3所示。

图3 吊装底架边梁焊装结构的有限元模型

1.3 燃油箱横梁吊装结构

伊朗发电车燃油箱横梁吊装结构的网格离散模型共有45 832个节点,33 662个实体单元,其有限元模型如图4所示。

图4 横梁吊装结构的有限元模型

2 载荷约束条件

根据伊朗发电车燃油箱吊装结构的受力情况[3],对其应用 UIC566-90-3标准中相关规定进行计算。

考虑到缓冲装置冲击时产生的作用力[4],下述加速度应符合随其自重产生的各种数据要求,以便于确定计算方法。

纵向:5g;

横向:1g;

垂直:cg(包括重力)。

在客车端部c为3g,按线性递减,至客车中心部位减少到1.5g。

客车上安装的结构件确定的机械强度的计算,应以下列作用力为基础。

纵向:

横向:

垂直:

式中:m——结构件的重量,kg;

g——重力加速度,取为9.81 m/s2;

在客车端部c为3g,按线性递减,至客车中心部位减少到1.5g。

应考虑Fx,Fy,Fz的合力。

根据上述标准,对伊朗发电车燃油箱吊装结构进行计算。

对伊朗发电车燃油箱吊装底架边梁焊装结构,在与其下部销轴连接的销轴部位施加13 000 N的拉力,考察焊接在底架边梁上的吊装结构是否满足强度要求。

对伊朗发电车燃油箱横梁吊装结构,在与其下部销轴连接的销轴部位施加13 000 N的拉力,考察焊接在底架横梁上的吊装结构是否满足强度要求。

约束:对伊朗发电车车下横梁的两侧端面进行全约束。

3 计算结果

3.1 燃油箱吊装结构应力分析[5]

经过计算得知,在此种情况下,伊朗发电车燃油箱吊装结构最大应力发生在底架边梁与底架横梁连接的加强板处,最大应力值为336.287 MPa,位置在MX处,如图5所示。

图5 伊朗发电车燃油箱吊装结构应力云图

3.2 燃油箱结构应力分析

经过计算得知,在此种情况下,伊朗发电车燃油箱最大应力发生在燃油箱纵向端部处[6],最大应力值为232.223 MPa,位置在MX处,如图6所示。

图6 伊朗发电车燃油箱的应力云图

3.3 燃油箱吊装底架边梁焊装结构应力分析

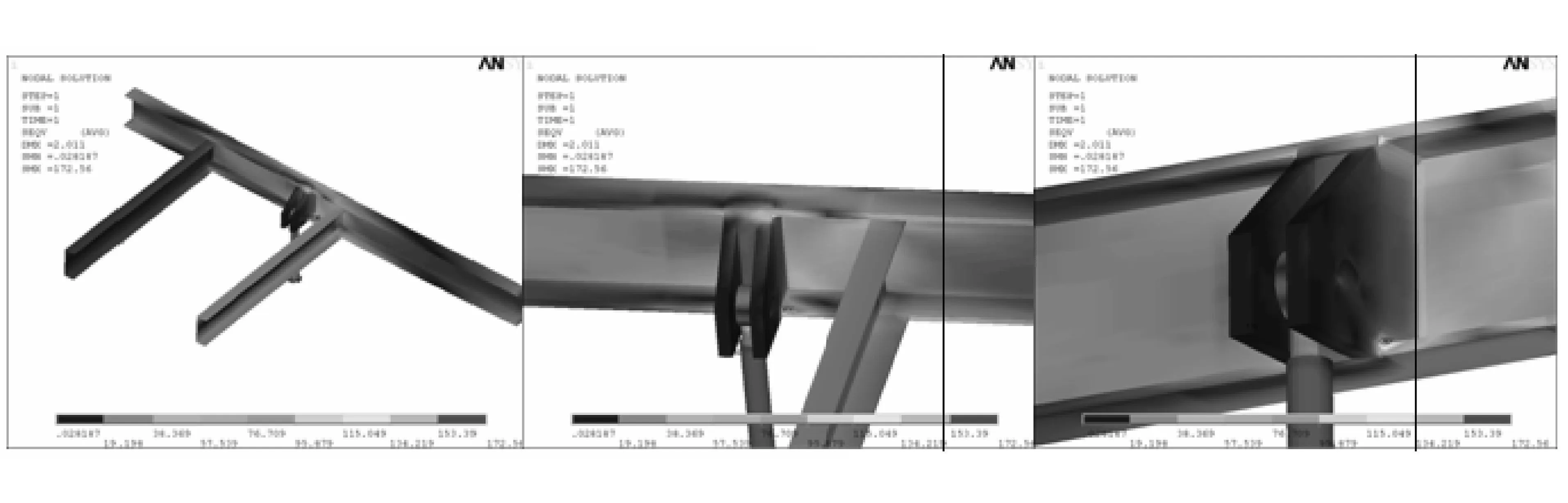

经过计算得知,在此种情况下,伊朗发电车燃油箱吊装底架边梁焊装结构最大应力发生在底架边梁与焊装结构相接的下部焊缝处,最大应力值为172.56 MPa,位置在MX处,如图7所示。

图7 伊朗发电车燃油箱吊装底架边梁焊装结构应力云图

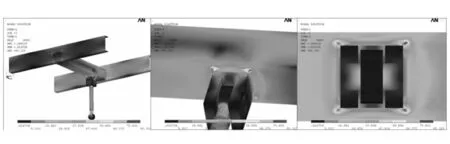

3.4 燃油箱横梁吊装结构应力分析

经过计算得知,在此种情况下,伊朗发电车燃油箱横梁吊装结构最大应力发生在吊装结构与底架横梁的焊缝处,最大应力值为85.329 MPa,位置在MX处,如图8所示。

图8 伊朗发电车燃油箱横梁吊装结构的应力云图

4 结 语

1)在此种受力情况下,伊朗发电车燃油箱吊装结构最大应力发生在底架边梁与底架横梁连接的加强板处,最大应力值为336.287 MPa,小于耐候钢(09CuPCrNi-A)的屈服极限345 MPa,因此,伊朗发电车燃油箱吊装结构可采用此种材料[7];

2)经过计算得知,在此种情况下,伊朗发电车燃油箱最大应力发生在燃油箱纵向端部处,最大应力值为 232.223MPa,小于 耐候钢(09CuPCrNi-B)的屈服极限294 MPa,因此,伊朗发电车燃油箱可采用此种材料;

3)伊朗发电车燃油箱吊装底架边梁焊装结构最大应力发生在底架边梁与焊装结构相接的下部焊缝处,最大应力值为172.56 MPa,小于碳素钢(Q-235-A)的屈服极限235 MPa,因此,伊朗发电车燃油箱吊装底架边梁焊装结构可采用此种材料;

4)伊朗发电车燃油箱横梁吊装结构最大应力发生在吊装结构与底架横梁的焊缝处,最大应力值为85.329 MPa,小于碳素钢(Q-235-A)的屈服极限235 MPa,因此,伊朗发电车燃油箱横梁吊装结构可采用此种材料。

综上分析可知,伊朗发电车燃油箱吊装结构的最大应力值均小于其对应材料的屈服极限[8],符合强度要求。

[1] 鞠在云.精心研制确保提速与安全:转8G、转8AG型货车提速转向架的研制与推广[J].铁道车辆,2001,39(11):1-5.

[2] 白葳,喻海良.通用有限元分析ANSYS 8.0基础教程[M].北京:清华大学出版社,2005.

[3] 廖日东,王健,左正兴,等.有限元技术在载货车辆车架分析中的应用[J].车辆与动力技术,2006,102: 54-59.

[4] 陈树勋,梁光明,李会勋.轮式装载机前车架结构载荷计算、有限元分析与优化设计[J].工程机械,2007,38(6):37-42.

[5] 孙海霞,刘大维,严天一,等.工矿自卸车车架结构强度有限元分析[J].中国制造信息化,2007,36(3):33-36.

[6] 杨磊,赵志苏.磁悬浮列车转向架结构强度的有限元分析[J].机械,2004(2):13-15.

[7] 张相庭,王志培,黄本才.结构振动力学[M].上海:同济大学出版社,1994.

[8] 龚培康.有限单元法及其在汽车工程中的应用[M].重庆:重庆大学出版社,1989.