聚酯无纺布增强复合材料夹层结构的抗低速冲击性能

摘" 要:采用玻璃纤维增强复合材料层合板作为上、下面板,以PET泡沫作为芯材,在芯材与面板之间引入六边形蜂窝状的聚酯无纺布,通过低速冲击试验和数值模拟方法研究了其对复合材料夹层结构抗低速冲击性能的影响,并与纯树脂固化板的增强效果进行了对比。结果表明,聚酯无纺布与树脂固化后形成的刚性层可以提高夹层结构抵抗冲击载荷的能力,当提供的刚度足以承受载荷的冲击时,上面板无法被冲破,芯材结构未被破坏,纤维断裂与纤维分层被改善,表面损伤面积明显缩小。经分析,树脂刚性层是提升复合材料夹层结构抗冲击性能的重要因素,但聚酯无纺布的引入在抑制纤维分层与基体损伤,改善表面质量方面发挥了重要作用。

关键词:夹层结构;聚酯无纺布;低速冲击;力学响应;数值模拟

Low-velocity impact performance of polyester non-

woven fabric reinforced composite sandwich structure

TIAN Nan, LU Zhengbin*, LI Wenda, LV Xiulei, WEI Ning

(Lianyungang Zhongfu Lianzhong Composites Group Co., Ltd., Lianyungang 222000)

Abstract:The glass fiber reinforced composite laminate was used as the upper and lower panels, and PET foam was used as the core material, and the hexagonal honeycomb polyester non-woven fabric was introduced between the core material and the panel. The effects on the low-velocity impact performance of the sandwich structure were studied by low-velocity impact test and numerical simulation, and the reinforcement effect of the pure resin cured plate was compared. The results show: The rigid layer formed by curing polyester non-woven fabrics and resins can improve the ability of the sandwich structure to resist impact loads. When the stiffness can withstand the impact of the load, the upper panel cannot be broken, the core material is not damaged, the fiber fracture and fiber delamination are improved, and the surface damage area is significantly reduced. According to the analysis, the resin rigid layer is an important factor to improve the impact resistance of the composite sandwich structure, but the introduction of polyester non-woven fabric plays an important role in inhibiting fiber delamination and improving the surface quality.

Keywords:sandwich structure; polyester non-woven fabric; low velocity impact; mechanical response; numerical simulation

通讯作者:卢政斌,男,高级工程师。研究方向为复合材料性能及应用。E-mail:luzhengbin@lzfrp.com

1" 引言

复合材料夹层结构具有轻质高强、耐疲劳、吸音隔热、设计灵活等特性,从而被广泛应用于航空航天、轨道交通等领域[1,2]。但飞机、列车、船舶等在服役过程中不可避免地会受到鸟类、冰雹、碎石、工具跌落等的冲击,从而产生纤维分层、基体开裂、纤维断裂、芯材塌陷等破坏,极大地降低复合材料的承载能力[3-5]。因此,分析复合材料的冲击损伤机制、优化复合材料的抗冲击性能一直是国内外研究的重点。

针对复合材料夹层结构的冲击响应问题,目前已开展了大量的理论、试验、数值研究[6-7]。如赵金华等[8]研究了纤维类型、铺层结构和芯材厚度对泡沫铝夹层结构复合材料冲击性能和损伤模式的影响规律;Zhao等[9]设计并制备了一种可承受更高冲击载荷的双向波纹夹芯结构;习涛等[10]研究了碳/芳纶混杂波纹夹芯结构的抗冲击性能;杨康等[11]探索了泡沫夹芯厚度对碳纤维复合材料夹层板冲击性能的影响;Yang等[12]提出一种花瓣形蜂窝(PSH),并与圆形、单瓣嵌套圆形蜂窝的抗冲击性能比较,发现PSH具有优异的能量吸收特性;姚佳伟[13]、董慧民[14]、张代军[15]等分别采用层间薄膜增韧、层间颗粒增韧、层间无纺布增韧的方式提升复合材料抗冲击韧性;石姗姗等[16]采用Kevlar短纤维对碳纤维/铝蜂窝夹芯板进行界面增韧;张辰等[17]将碳纤维与玻璃纤维混杂降低冲击破坏。Tang等[18]通过数值模拟研究了高速冲击下碳纤维增强复合材料(CFRP)/铝泡沫夹芯结构的冲击响应;Lv等[19]通过试验与有限元模拟研究了不同位置正交网格增强CFRP-泡沫夹层结构的低速冲击性能;张亚文等[20]提出一种格栅-蜂窝混式芯体提高结构的抗低速冲击性能,并对损伤模态进行分析;李华冠等[21]通过玻璃纤维立体织物来增强环氧树脂泡沫夹层,并结合仿真预测模型研究了复合材料的失效与增强机制。

聚酯无纺布作为一种由聚酯纤维和微粒小球组成的夹芯材料,自身具备耐压、柔韧、导流等特点,已广泛应用于真空灌注工艺(VARI)成型的复合材料制品中,可以有效改善制品的外观质量,同时节省导流耗材的投入。然而,目前对于引入聚酯无纺布后形成的富树脂刚性层在抗低速冲击性能方面的研究还较少。本文将聚酯无纺布引入复合材料泡沫夹层结构中,通过低速冲击试验与数值模拟的方法探索了其对复合材料夹层结构抗低速冲击性能的影响。

2" 试验及仿真方法

2.1" 原材料及试样制备

面板采用E6级纱线编织而成的四轴玻璃纤维织物,面密度为1200 g/m2;泡沫夹芯采用PET泡沫(预制导流槽),密度为80 kg/m3;采用六边形蜂窝状的聚酯无纺布作为增强芯,密度为135 g/m2;树脂采用不饱和聚酯树脂,25 ℃下的液体密度为1.097 g/cm3。

本次设计4种不同的铺层方案。如图1所示,试样1由30 mm厚度的PET泡沫夹芯和上下各两层的四轴玻璃纤维织物(0°/45°/90°/-45°)组成;试样2保持PET泡沫厚度为30 mm,在上面板和泡沫夹芯之间引入2 mm厚的聚酯无纺夹芯;试样3在上面板和泡沫夹芯之间引入4 mm厚的聚酯无纺布;试样4在上面板和泡沫夹芯之间引入一层已固化纯树脂板(预制导流孔)。以上试板均通过真空辅助树脂灌注(VARI)工艺常温固化成型。

2.2" 低速冲击试验

低速冲击试验参照ASTM D7136 /D7136M-2015[22]试验标准,采用INSTRON 9350落锤式冲击试验机进行测试,冲击物为直径16 mm的钢制半球形冲头,质量为5.392 kg。冲击试样尺寸为100×150 mm,冲击位置为试样的上面板中心,冲击试样的夹持方式如图2所示。每组冲击测试重复5组试样,通过传感器获得冲击过程的载荷与位移数据。

2.3" 仿真模型

为进一步研究复合材料夹层板的冲击损伤过程,使用ABAQUS/Explicit构建了三维有限元模型,如图3所示,包括试样和冲头,冲头设置为刚体,直径16 mm,试样面板尺寸100 mm×150 mm。网格划分时采用渐进过渡的疏密网格提高计算精度与计算效率,采用三维Hashin失效准则模拟纤维面板的失效形式[23-24],采用Cohesive单元模拟层间损伤[25]。整个模型采用通用接触,不同铺层之间采用共节点连接,夹层板底部固支。

3" 结果与讨论

3.1" 复合材料夹层板低速冲击试验结果

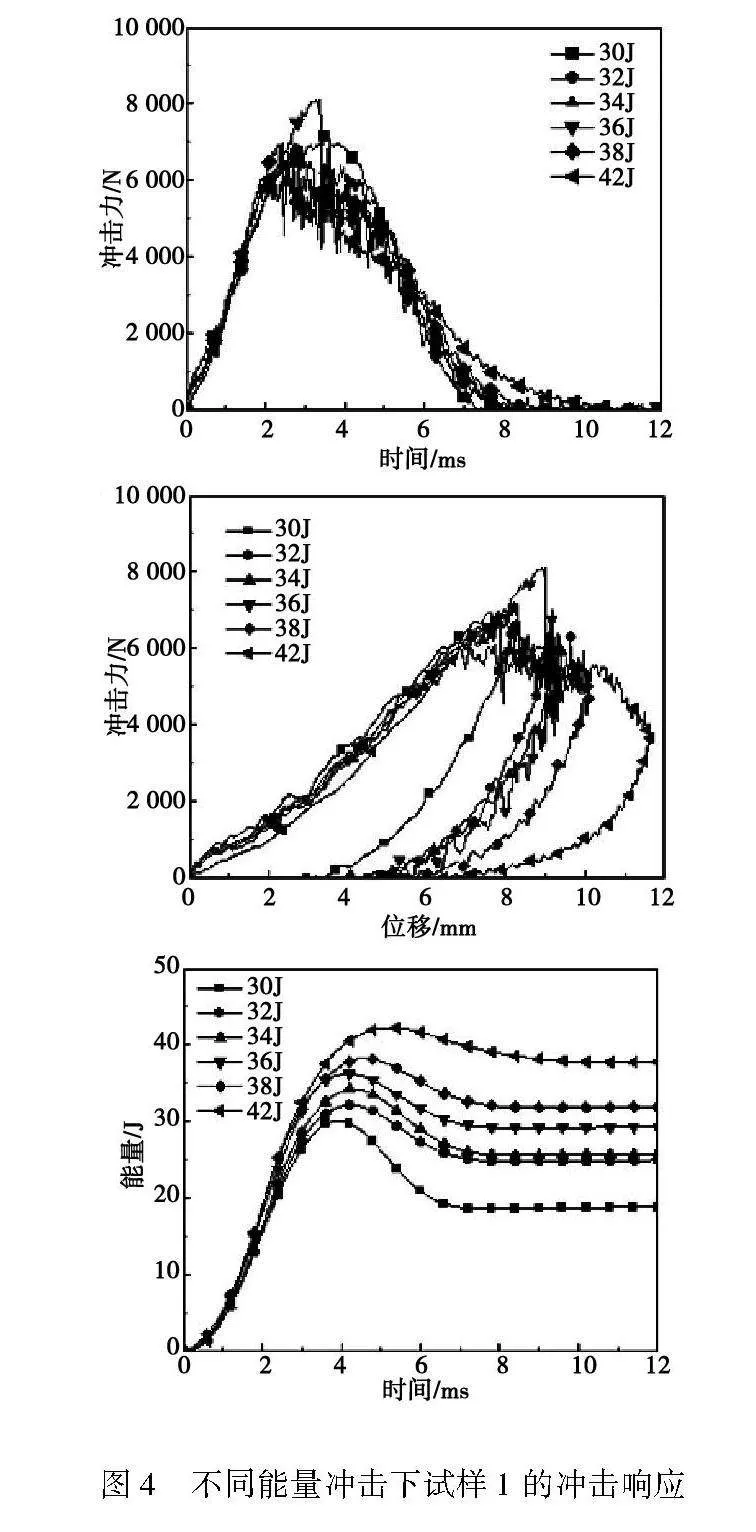

不同能量冲击下试样1的冲击响应和目视破坏形貌如图4和图5所示。冲击能量为30 J时,由于冲击能量较小,冲击区域只产生微小的裂纹,未破坏结构的完整性;冲击能量为32 J时,冲击力到达最大值后发生骤降,冲击区域纤维断裂,芯材破坏,在动态压缩下泡沫被压溃从而出现致密化,减缓了冲击载荷的下降趋势;随着冲击能量的进一步增大,损伤面积扩大,冲头的最大位移和试样的能量吸收率整体均表现为增大的趋势,夹层板内部破坏加剧。

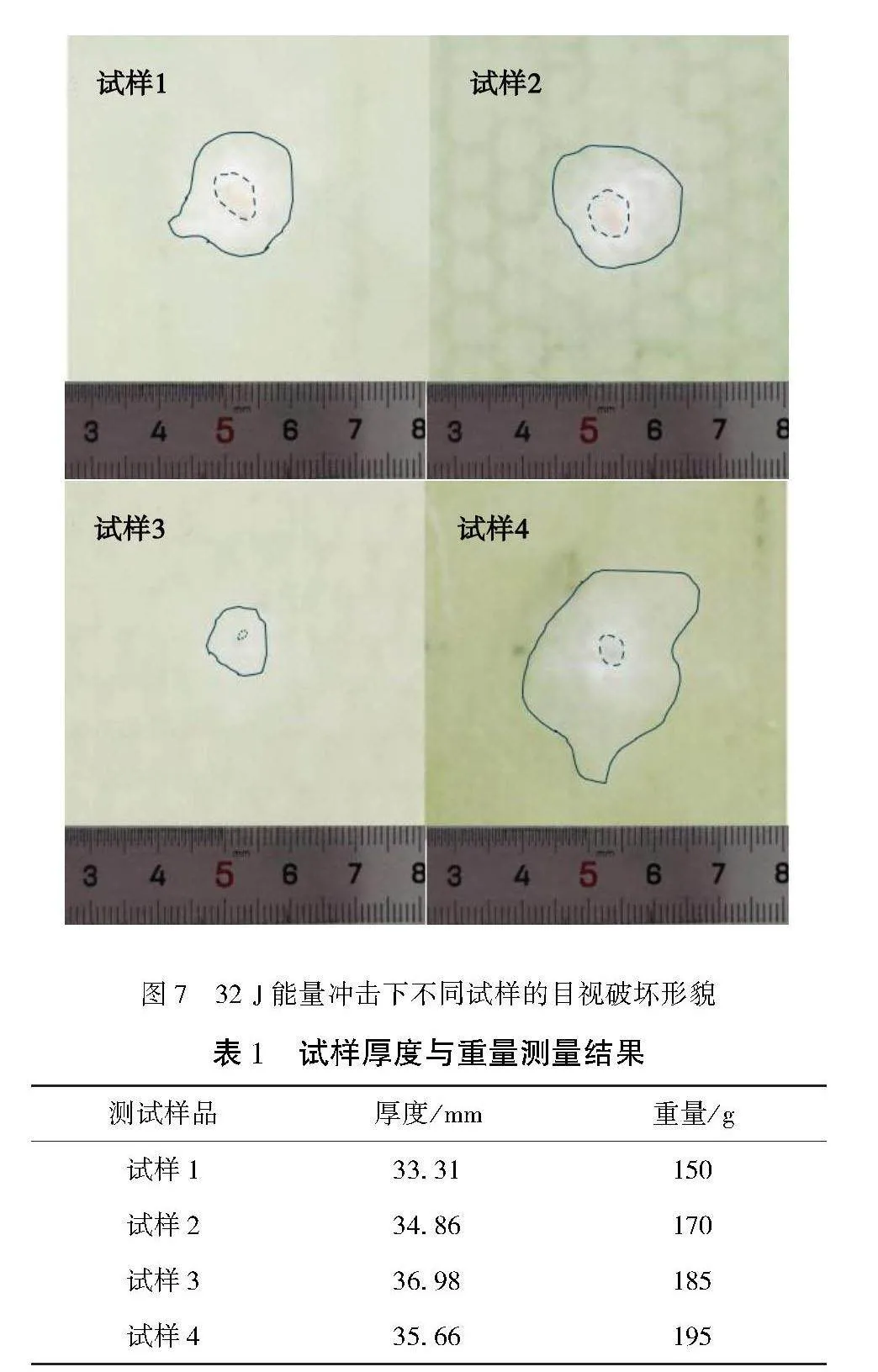

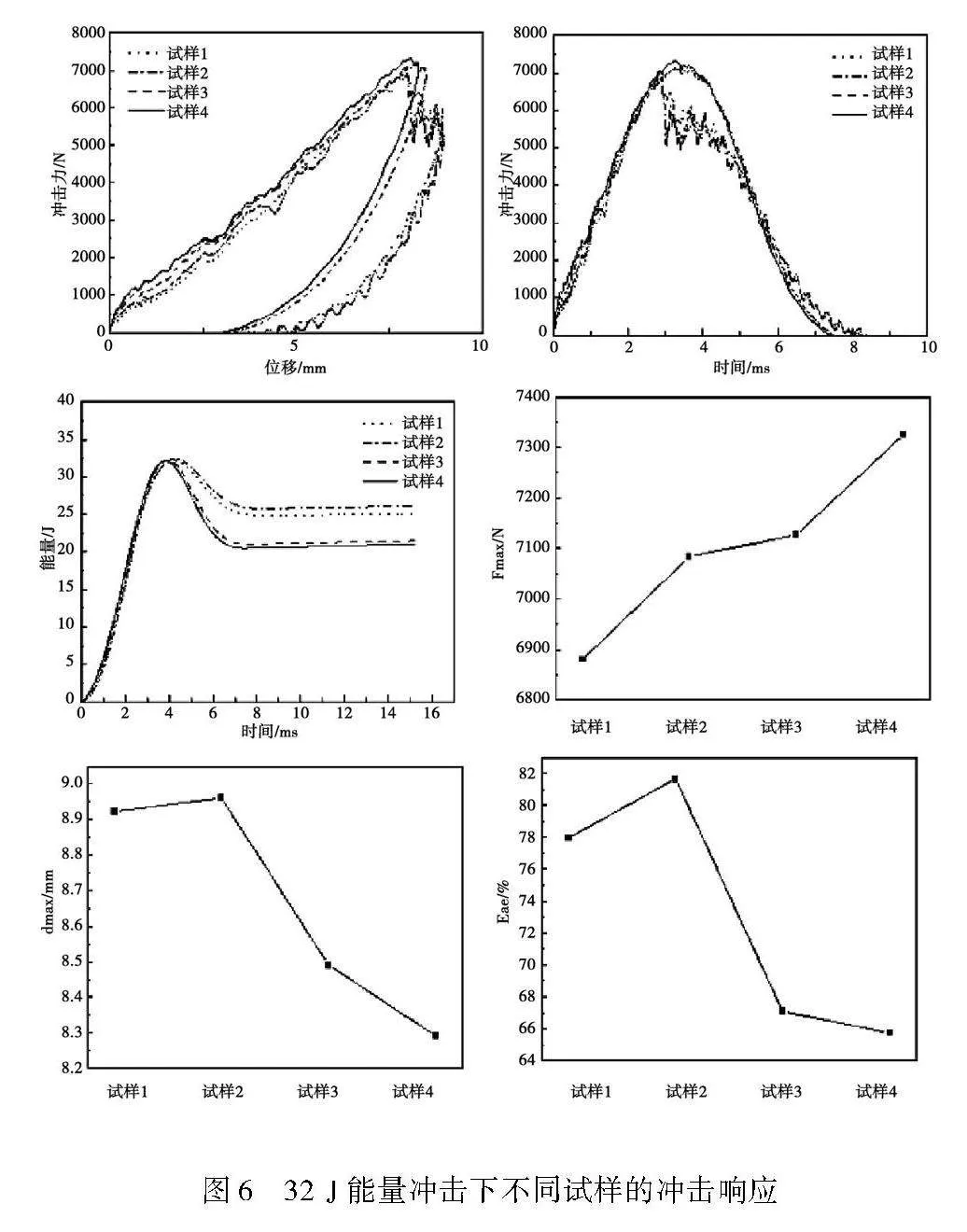

32 J能量冲击下不同试样的冲击响应如图6所示,包括峰值载荷(Fmax)、最大位移(dmax)、能量吸收效率(Eae)。图7为32 J能量冲击下不同试样的冲击响应和目视破坏形貌,其中蓝色实线代表目视可见损伤范围,虚线代表纤维断裂区域。夹层结构中加入聚酯无纺布与树脂固化后形成一层富树脂刚性层,如图6可知,随聚酯无纺布层数增加,刚性层变厚,结构能承受的最大冲击载荷呈上升趋势,说明受到快速变化的载荷时抵抗能力增强。仅加入一层2 mm厚的聚酯无纺布时,其强化效果还不足以抵抗冲头穿过上面板玻璃纤维层的作用力,夹层板内部刚性层与泡沫层发生破坏导致吸能增加,表面损伤面积也没有得到改善;加入4 mm厚的聚酯无纺布后,刚性层发挥明显的增强效果,冲头无法冲破玻璃纤维层,相对于试样1,夹层结构承受的峰值载荷提升了3.60 %,吸收能量降低了13.96 %,冲头最大位移减小了0.43 mm,内部具有更低的结构变形如图7所示,受冲击面只产生微小的裂纹,几乎无目视可见的纤维与基体损伤。

不同试样的厚度与重量测量结果如表1所示,试样4在厚度低于试样3的情况下重量反而增加,由此可知纯树脂固化层的含胶量大于聚酯无纺夹层。

将原本的聚酯无纺夹层替换成固化树脂层时,由于固化树脂层的树脂含量较高,刚度更大,冲击峰值载荷更高,内部吸能更少,上面板未被冲破,但对冲击表面质量的改善效果明显不如聚酯无纺夹层,冲击位置出现较大范围的基体损伤与纤维分层。由此可见,树脂刚性层虽是抵抗冲击载荷的重要因素,但聚酯无纺夹层在抑制纤维分层与基体损伤,改善表面质量方面发挥着重要作用。

3.2" 复合材料夹层板低速冲击数值模拟结果

32 J能量冲击下复合材料夹层结构加2 mm厚度树脂板前后的模拟冲击响应如图8所示,经对比,加树脂层后的夹层板能承受的极限冲击载荷更高,冲头最大位移更小,能量吸收率更低,具有更优异的抗冲击性能,与试验测试结果表现一致。

32 J能量冲击下上面板加树脂层前后的应力与分层损伤云图如图9所示,可以看出,32 J能量冲击下,夹层结构的上面板被冲破,纤维剧烈损伤,而加入2 mm厚度的树脂层就可以显著缓解纤维的断裂程度,缩小纤维断裂面积;从模拟的纤维分层损伤效果来看,增加树脂层后上面板的分层损伤范围并未缩小,说明纯树脂层无法有效抑制玻璃纤维的分层,这与图7所示试验效果一致,仅加入树脂层的夹层板受冲击后仍然存在目视可见的大范围“白斑”,进一步证明了聚酯无纺夹芯在复合材料夹层结构抵抗冲击载荷时的优化效果。

4" 结语

(1)双层四轴玻璃纤维织物面板和密度为80 kg/m3的PET泡沫灌注成型复合材料夹层板受到直径16 mm钢制冲头的32 J能量冲击时上面板和芯材发生结构破坏;

(2)芯材与面板之间加入聚酯无纺布,成型后的富树脂刚性层可以提升夹层板的冲击极限载荷,引入足够厚度的聚酯无纺夹层不仅可以承受更高的冲击载荷,减少结构内部破坏,还能降低表面纤维与基体损伤以及层间分层;

(3)4 mm厚的聚酯无纺布增强复合材料夹层板承受的峰值载荷可提升3.60 %,能量吸收率降低13.96 %,冲头最大位移减小0.43 mm;

(4)树脂刚性层是提升复合材料夹层结构抗冲击性能的重要因素,但无法抑制纤维分层,缩小表面损伤范围,而聚酯无纺布在抑制纤维分层,改善表面质量方面发挥了重要作用。

参 考 文 献

[1]HU Y, ZHU J, WANG J H, et al. Interfacial failure in stitched foam sandwich composites[J]. Matrials,2021,14(9):2275.

[2]陈斯,吴海亮,杨忠,等.圆环夹层复合材料VARI树脂充模模拟研究[J].纤维复合材料,2023,40(4):8-15.

[3]ANDREW J J, SRINIVASAN M S, AROCKIARAJAN A, etal. Parameters influencing the impact response of fiber-reinforced polymer matrix composite materials: A critical review[J]. Composite Structures, 2019, 224: 111007.

[4]SHAH S Z H, KARUPPANAN S, Megat Yusoff P S M, et al. Impact resistance and damage tolerance of fiber reinforced composites: a review[J]. Composite Structures, 2019,217:100-121.

[5]ZHAO Z, DU C, LIU P, et al. Effect of fiber architecture on the impact resistance of composite panels subjected to metallic projectile[J]. Composite Structures, 2021,273: 114273.

[6]CHENG YUQIN, LIU KUN, LI YAO, et al. Experimental and numerical simulation of dynamic response of U-type corrugated sandwich panels under low-velocity impact [J]. Ocean Engineering,2022,245.

[7]CHAO CORREAS A, GHASEMNEJAD H. Analytical development on impact behaviour of composite sandwich laminates by differentiated loading regimes[J]. Aerospace Science and Technology, 2022, 126.

[8]赵金华, 曹海琳, 晏义伍, 等. 泡沫铝夹层结构复合材料低速冲击性能[J]. 材料工程, 2018, 46(1): 92-98.

[9]ZHAO T, JIANG Y B, ZHU Y X, et al. An experimental investigation on low-velocity impact response of a novel corrugated sandwiched composite structure[J]. Composite Structures,2020,252:112676.

[10]习涛, 倪爱清, 张笑梅, 等. 碳/芳纶混杂纤维增强波纹夹芯结构低速冲击性能[J]. 复合材料学报, 2023, 40(2): 1004-1014.

[11]杨康, 张子傲, 杨丽, 等.泡沫夹芯厚度对碳纤维复合材料夹层板冲击性能的影响[J].材料导报,2021,35(S2):579-582.

[12]YANG X F, XI X L, PAN Q F, et al. In-plane dynamic crushing of a novel circular-celled honeycomb nested with petal-shaped mesostructure[J]. Composite Structures, 2019, 226:111219.

[13]姚佳伟, 刘梦瑶, 牛一凡. PEK-C膜层间增韧碳纤维/环氧树脂复合材料的力学性能[J]. 复合材料学报, 2019, 36(5):1083-1091.

[14]董慧民, 闫丽, 安学锋, 等. ESTM-fabric/3266复合材料低速冲击响应及冲击后压缩行为研究[J]. 材料工程, 2020, 48(1):41-47.

[15]张代军, 包建文, 钟翔屿, 等. 聚醚砜超细纤维无纺布层间增韧碳纤维/环氧树脂复合材料制备与表征[J]. 复合材料学报, 2022,39(8): 3767-3775.

[16]石姗姗, 吕超雨, 吕航宇, 等. 具有Kevlar短纤维界面增韧的碳纤维/铝蜂窝夹芯板冲击后压缩性能[J]. 复合材料学报, 2023, 40(2): 771-781.

[17]张辰, 饶云飞, 李倩倩, 等. 碳纤维-玻璃纤维混杂增强环氧树脂复合材料低速冲击性能及其模拟[J]. 复合材料学报, 2021, 38(1): 165-176.

[18]TANG ENLING, YIN HETONG, CHEN CHUANG, et al. Simulation of CFRP/aluminum foam sandwich structure under high velocity impact[J]. Journal of Materials Research and Technology,2020,9:7273-7287.

[19]LV HANGYU, SHI SHANSHAN, CHEN BINGZHI, et al. Low-velocity impact performance of orthogonal grid reinforced CFRP-foam sandwich structure[J]. Thin-Walled Structures, 2023,193:111236.

[20]张亚文,陈秉智,石姗姗,等.格栅-蜂窝混式芯体夹芯结构的低速冲击性能[J].复合材料学报,2022,39(1):381-389.

[21]李华冠, 丁颖, 章月, 等. 玻璃纤维立体织物增强环氧树脂泡沫夹层复合材料的制备及力学性能[J]. 复合材料学报, 2023, 40(1): 601-612.

[22]American Society for Testing and Materials. Standard test method for measuring the resistance of a fiber reinforced polymer matrix composite to a drop-weight impact event: ASTM D7136/D7136M-2015[S]. West Conshohockens: American Society for Testing and Materials International, 2015.

[23]LIU H B, FALZON B G, TAN W, et al. Experimental and numerical studies on the impact response of damage tolerant hybrid unidirectional/woven carbon-fibre rein forced composite laminates[J]. Composites Part B: Engineering,2018,136:101-118.

[24]LIU Y, ZHUANG W M, WU D. Performance and damage of carbon fibre reinforced polymer tubes under low-velocity transverse impact[J]. Thin-Walled Structure,2020,151:106727.

[25]WANG H R, LONG S C, ZHANG X Q, et al. Study on the delamination behavior of thick composite laminates under low energy impact[J]. Composite Structures,2018,184:461-473.