碳纤维增强复合材料增韧技术研究进展

摘" 要:碳纤维复合材料凭借其优异的特性,如高强轻质、高比强度和高比刚度,在航空航天、汽车制造以及体育器材等领域得到了广泛应用。但其脆性较大,容易受到外界冲击而产生裂纹或断裂。随着科技的不断进步和应用需求的日益增长,对碳纤维复合材料性能的要求也在不断提升,特别是对其韧性方面的要求。本综述从树脂增韧、Z向增韧和层间增韧三个方法介绍了碳纤维增强复合材料的增韧技术,通过对当前已经开展的研究进行分析,对比分析了其增韧方法的优势与不足之处,并对层间纤维增韧复合材料的发展进行了展望。

关键词:碳纤维复合材料;树脂增韧;Z向增韧;层间增韧;层间断裂韧性

Research progress on toughening technologies for carbon

fiber reinforced composite materials

SHEN Si1,KONG Linglei2,WANG Xiaodong*1

(1. Harbin Engineering University, Harbin 150001;2. Unit 93160 of

the Chinese People’s Liberation Army, Beijing 100000)

Abstract:Carbon fiber composites have been widely used in fields such as aerospace, automobile manufacturing and sports equipment due to their excellent properties, such as high strength, light weight, high specific strength and high specific stiffness. However, they are relatively brittle and prone to cracks or fractures under external impacts. With the continuous progress of science and technology and the increasing demand for applications, the requirements for the performance of carbon fiber composites are also constantly rising, especially for their toughness. This review introduces the toughening technologies for carbon fiber reinforced composites from three aspects: resin toughening, Z-direction toughening and interlaminar toughening. By analyzing the current research that has been carried out, it compares and analyzes the advantages and disadvantages of the toughening methods, and also looks forward to the development of interlaminar fiber toughened composites.

Keywords:carbon fiber composites; resin toughening; Z-direction toughening; interlaminar toughening; interlaminar fracture toughness

通讯作者:王晓东,男,博士,教授。研究方向为树脂基复合材料。E-mail:wangxiaodong@hrbeu.edu.cn

1" 引言

碳纤维环氧树脂复合材料是一类由碳纤维和环氧树脂组成的高性能复合材料,具有轻质、高强、耐腐蚀等特点,在新能源、航空航天、交通运输、体育运动等方面具有广阔的应用前景[1-3]。层合板结构作为碳纤维环氧树脂复合材料的主要结构形式,其层间缺乏纤维增强,仅依靠树脂基体的本征脆性进行层间粘结,使得层合板在受到外部冲击时极易引发分层损伤,从而影响材料韧性[4]。针对碳纤维环氧树脂复合材料层间性能差的问题,研究人员主要采取树脂增韧、Z向增韧和层间增韧等方法提高复合材料的抗分层能力和整体韧性。

2" 树脂增韧

树脂基体的性能直接影响复合材料的整体性能。复合材料在使用过程中往往会出现裂纹和断裂现象,可以通过添加增韧剂等方式提高树脂基体的抗裂性,从而有效减少复合材料的裂纹和断裂现象。然而,由于“纤维过滤效应”,树脂基体韧性的提高并不能有效地传递到碳纤维增强聚合物复合材料中[5]。Weng等[6]人将短碳纳米管添加到环氧树脂中,试验结果显示,当短碳纳米管的添加量为0.5 wt%时,基体增韧效果最佳,环氧树脂的最大应变、最大应力和韧性分别提高了43.3 %、10.1 %和65.9 %,同时也显著提升了I型层间断裂韧性。短碳纳米管具有优异的层间增韧效果,原因在于短碳纳米管的尺寸较小,可以穿透碳纤维纱线的微小缝隙,有效避免了“纤维过滤效应”,使其均匀分布在基体中,强化了环氧树脂与碳纤维的界面结合。

将树脂与第二相组分结合,也可以实现复合材料的增韧效果。Mimura K等[7]人通过向环氧树脂中添加聚醚砜来改进断裂韧性。环氧树脂的断裂韧性相较之前显著提升了约60 %。这是由于树脂与特定的第二组分结合后,通过化学反应构建了一种互穿或半互穿网络聚合物结构,借助分子间的相互作用,树脂基体的韧性显著提升,有效抵抗了外界冲击和应力,减少了因应力集中而引发的破坏,延长了材料的使用寿命,使得树脂基体在保持原有优良性能的基础上获得了显著的增强效果。

3" Z向增韧

Z向增韧是通过在厚度方向引入纤维增强结构以实现复合材料增韧的一种方法。该技术现已较为成熟,主要包括三维编织技术[8]、缝合技术[9]和Z-pin技术[10]等。其中Z-pin技术被广泛用于改善复合材料层间力学性能,是提高层间损伤容限的有效方法。该技术通常利用单向复合材料微细杆(Z-pin)钉扎到未固化的预浸料或纤维预制体中,待完成固化后Z-pin形成“锚固”的Z向增强材料。Z-pin在摩擦和黏附的作用下对断口表面施加额外的闭合牵引力,减小裂纹尖端处的应力,抑制分层生长,从而提高断裂韧性[11],如图1所示。

Gong等[12]研究了Z-pin的弹性模量对航空航天碳纤维复合材料层合板断裂韧性、最大桥接力和层合板I型分层破坏机制的影响。实验结果显示,Z-pin层合板凭借较高的弹性模量,展现出更大的桥接区长度、更高的极限破坏载荷及稳态断裂韧性,其中聚酰亚胺纤维钉扎层合板的脱层生长路径形貌和SEM图像与碳纤维钉扎层合板相似,但不同的是碳纤维钉扎层压板存在钉扎断裂,而聚酰亚胺纤维钉扎层压板则不会发生这种情况。同时他又提出了层合板分层模拟的有限元框架,采用双线性本构的内聚力单元和非线性弹簧单元分别模拟Z-pin层合板的分层破坏和Z-pin层合板的破坏行为。两种Z-pin层合板的荷载-位移响应预测结果与实验结果吻合较好,验证了有限元模型的适用性和准确性。利用验证的有限元模型进一步研究了Z-pin密度、分布间距和分布类型对Z-pin层合板分层行为的影响。结果表明:当分布间距一定时,极限破坏载荷与Z-pin密度有关,并随Z-pin密度的减小而减小;当Z-pin密度不变时,减小分布间距会导致极限破坏载荷明显增大,说明间距越短的Z-pin间的相互作用越显著。而当Z-pin密度和间距不变时,分布的差异不会导致增韧效果的变化。

4" 层间增韧

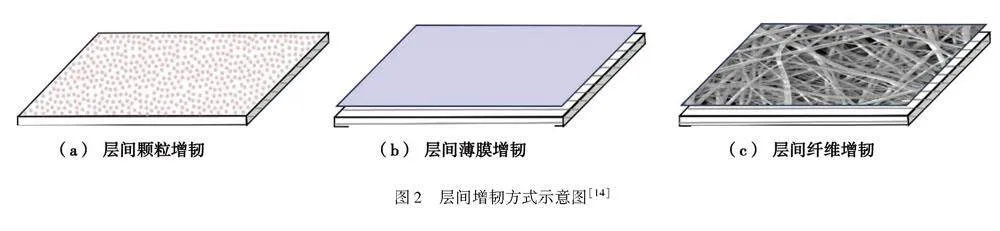

尽管在基体中添加增韧剂和采用Z-pin增韧等方法能提升复合材料的断裂韧性,但也带来了更高的加工难度和实验成本。为了改善复合材料的性能,研究者们引入了层间相的概念。层间相特指复合材料板层之间的界面区域,通过在这些区域放置颗粒或薄膜,达到增强韧性的目的。层间增韧的主要技术手段包括层间颗粒增韧、层间薄膜增韧和层间纤维增韧[13],如图2所示。

4.1" 层间薄膜增韧

由于复合材料层合板的层间性能差,埋入聚合物薄膜是防止层合板脱层的有效方法。静电纺丝是一种灵活、简单、经济的聚合物薄膜制备技术,其纺丝纳米纤维长、连续、易于排列,而且价格低廉。这些纳米纤维沿着纤维轴取向,使其具备高的表面积体积比、高纵横比和高机械性能[15]。静电纺丝在制造静电纺纱中的示意图如图3所示。Ma等[16]采用静电纺丝法制备了PAN纳米纤维薄膜。通过端缺口弯曲和短梁强度试验来评估II型断裂韧性和层间剪切强度。结果表明,改性后的样品II型断裂韧性达到1900.4 J/m2,层间剪切强度为93.1 MPa,分别比未改性样品提高21.4 %和5.4 %。

4.2" 层间颗粒增韧

层间颗粒增韧技术是通过在层状复合材料的夹层中嵌入热塑性或热固性颗粒,从而显著提升材料的韧性。相较于传统的直接将增韧颗粒混入基体的方式,层间颗粒增韧技术更有效地克服了因材料黏度上升而带来的加工难题。该增韧技术的机理主要体现在:粒子架桥效应,在材料中形成稳定的支撑结构;裂纹钉锚作用,有效阻止裂纹的进一步扩展;裂纹路径的偏转,通过改变裂纹的传播路径来减少对材料的破坏;粒子屈服和剪切带的产生。这些机制共同协作,可以极大地提高材料的抗裂性和韧性[18]。

赵泽华等人[19]使用热塑性聚酰亚胺(PI)颗粒对邻苯二甲腈树脂复合材料进行层间增韧。研究表明,随着PI颗粒含量的增加,复合材料的玻璃化转变温度呈现下降趋势,整体韧性成上升趋势。添加10 wt%PI的改性复合材料的层间剪切强度提高了41.2 %,添加15 wt%PI的改性复合材料的Ⅰ型层间断裂韧性提高了156.3 %。

4.3" 层间纤维增韧

层间纤维增韧是一种在材料层间添加纤维薄膜与树脂基体复合达到增韧的方法。纤维薄膜制备相对简便,可以通过将纤维丝编织成织物,再嵌入到层板的夹层中[18]。其中纤维纳米膜以其独特的性能在材料科学领域引起了广泛关注。这种膜材料由于具有极高的比表面积和高孔隙率,使其在过滤、分离和催化等领域展现出巨大的应用潜力。为了进一步提升纳米纤维膜的力学性能,研究人员不断探索增韧技术。张代军等人[21]利用聚醚砜-尼龙6共混纺纱工艺研制了适于规模化生产的PES超微纤维非织造布,将非织造布用于碳纤维增强环氧树脂基复合材料层间增韧,从而提高了复合材料的整体韧性。赵亚娣等[22]用玻纤表面毡和尼龙纳米纤维作为增韧材料,对玄武岩纤维织物层合复合材料进行层间增韧改性,并对比了不同增韧方法的增韧效果,研究发现在层间加入玻纤毡和PA6纳米纤维都可以提高复合材料断裂韧性,其中单加玻纤毡的复合材料的断裂韧性最好,较对照组断裂韧性提升了42 %。

5" 结语

综上所述,本文围绕基体增韧、Z向增韧及层间增韧三Z种方法对复合材料层合板增韧进行了介绍。

(1)基体增韧尽管适用于多种材料体系,但在增强韧性的同时可能会牺牲材料的某些其他性能,同时增韧剂的成本较高,增加了材料的制造成本;

(2)Z向增韧的制造成本高于普遍材料,且加工难度较大;

(3)层间增韧可以在不改变原有制造工艺的情况下实施,降低了技术难度,同时层间增韧不会大幅度增加制造成本,能够显著提升材料的层间韧性。

参 考 文 献

[1]

张晨,刘甲秋,李军,等.复合材料在商用大飞机上的应用现状[J].纤维复合材料,2024,41(4):77-82.

[2]ZHU T, WANG Z. Research and application prospect of short carbon fiber reinforced ceramic composites[J]. Journal of the European Ceramic Society, 2023,43(15): 6699-6717.

[3]余超,付亚非,吴晓青,等.层间纤维增韧碳纤维树脂基复合材料研究进展[J].纤维复合材料,2021,38(4):82-89.

[4]黄光启,程鹏飞,杨胜春,等.准静态压痕力作用下复合材料层压板损伤分析方法[J].纤维复合材料,2018,35(3):48-52.

[5]OU Y, WU L, MAO D. Hierarchical mode I interlaminar toughening of unidirectional CFRP laminates by the synergistic effects of CNT powders and veils[J]. Composites Part A Applied Science and Manufacturing,2023,168(1):11.

[6]WENG Y T, WU L Q, OU Y F, et al. Short carbon nanotubes: From matrix toughening to interlaminar toughening of CFRP composites[J]. Composites Communications, 2023,41(1):6.

[7]XIE C, SONG S L, HE G Z, et al. The toughening design of multi-layer antioxidation coating on C/C matrix via SiC-SiCw transition layer grown in-situ[J]. Journal of the European Ceramic Society,2022,42(1):43-51.

[8]王秋野,韩琳,李朋,等.三维编织复合材料的发展及应用研究[J].纤维复合材料,2022,39(4):145-149.

[9]YUDHANTO A, IWAHORI Y, WATANABE N, et al. Open hole fatigue characteristics and damage growth of stitched plain weave carbon/epoxy laminates[J]. International Journal of Fatigue, 2012,43(1):12-22.

[10]ZHAO G Z, LI M J, LI X P, et al. Improving the impact damage resistance of composite laminates using CNF/Z-pin multi-scale toughening[J]. Thin-Walled Structures, 2023,189(1):14.

[11]MASSABO R, COX B N. Concepts for bridged Mode ii delamination cracks[J]. Journal of the Mechanics and Physics of Solids, 1999,47(6): 1265-1300.

[12]GONG Y, CHEN X J, ZOU L H, et al. Experimental and numerical investigations on the mode I delamination growth behavior of laminated composites with different z-pin fiber reinforcements[J]. Composite Structures, 2022,287(1):13.

[13]CHEN Q, WU F, JIANG Z, et al. Improved interlaminar fracture toughness of carbon fiber/epoxy composites by a combination of extrinsic and intrinsic multiscale toughening mechanisms[J]. Composites Part B: Engineering, 2023,252(1):10.

[14]王恒星.风电工字梁用层间混杂纤维复合材料力学性能研究[D].东华大学,2020.

[15]于川力,王经逸,贾红兵,等.PVA静电纺丝工艺优化研究[J].合成纤维工业, 2023,46(1): 15-18.

[16]MA Y, ZHUANG Y, LI C, et al. Interlaminar Mechanical Properties and Toughening Mechanism of Highly Thermally Stable Composite Modified by Polyacrylonitrile Nanofiber Films[J]. Polymers,2022,14(7):13.

[17]MAHATO B, LOMOV S V, SHIVERSKII A, et al. A Review of Electrospun Nanofiber Interleaves for Interlaminar Toughening of Composite Laminates[J]. Polymers,2023,15(6):20.

[18]刘晓军,战丽,邹爱玲,等.纤维增强复合材料层间增韧技术研究进展[J].复合材料科学与工程,2022(1):117-128.

[19]赵泽华,孙劲松,郭颖,等.聚酰亚胺颗粒层间增韧碳纤维/邻苯二甲腈树脂复合材料[J].复合材料学报,2021,38(3):732-740.

[21]张代军,包建文,钟翔屿,等.聚醚砜超细纤维无纺布层间增韧碳纤维/环氧树脂复合材料制备与表征[J].复合材料学报,2022,39(8):3767-3775.

[22]赵亚娣,张广鑫,傅宏俊,等.玄武岩纤维层合复合材料层间增韧方法研究[J].化学与黏合,2017,39(3):167-169.