基于光纤光栅传感器的碳纤维全缠绕塑料内衬气瓶的应变检测

摘" 要:针对碳纤维全缠绕塑料内衬气瓶检测的需求,提出了一种光纤光栅传感器植入复合材料气瓶的方法,将碳纤维带和凯夫拉材料补强包裹的光纤顺着纤维方向随着碳纤维一起缠绕,最后固化。开设了12根光纤光栅应变传感器通道植入复合材料气瓶的试验,其中10只传感器在复合材料气瓶固化后保持存活,实现了复合材料气瓶固化、水压试验过程中的应变检测。试验结果验证了光纤光栅传感器植入复合材料Ⅳ型气瓶进行应变检测的可行性。

关键词:高压气瓶;复合材料;应变;光纤光栅;光纤传感器

Strain detection of fully-wrapped carbon fiber

reinforced cylinders with a plastic liner based

on fiber grating sensor

JI Zengxiang,WANG Sihan*

(Sinoma Science amp; Technology (Su Zhou) Co., Ltd., Suzhou 215021)

Abstract:For the needs of plastic liner carbon fiber fully wound gas cylinder testing, a fiber grating sensor implanted in composite gas cylinders is proposed, the carbon fiber tape and Kevlar material reinforcement wrapped optical fiber along with the carbon fiber winding in the direction of the fiber, and finally curing. Opened 12 fiber grating strain sensor channel implanted composite gas cylinder test, of which 10 sensors in the composite gas cylinder after curing to keep alive, to achieve the composite gas cylinder curing, hydrostatic test process of strain detection. The results show that the feasibility of implanting fiber grating sensors into composite type IV cylinders for strain detection is verified.

Keywords:high pressure gas cylinder;composite material;strain;fiber grating;fiber optic sensors

通讯作者:王思寒,男,硕士。研究方向为复合材料和结构设计。E-mail:wangsh@sinomatech.com

1" 引言

氢能作为一种零碳能源具有来源丰富、环保、燃值高、无污染、储运便捷等一系列优点,被誉为21世纪最具发展潜力的二次能源。氢能的利用形式十分广泛,氢燃料电池汽车、燃料电池电站、燃料电池叉车、电信基站应急备用电源等氢能利用的典型产品已逐步推广,对解决世界面临的能源和环境问题具有重要意义。氢能利用包括生产、储存、运输和应用等环节,安全可靠的储氢技术是决定氢能能否广泛应用的关键。车用储氢技术主要包括高压气态储氢、低温液态储氢、固态储氢和有机液态储氢。其中,高压储氢以设备结构简单、压缩氧制备能耗低、充排气速度快等优势,成为氢能储运的绝对主流[1]。

Type-Ⅳ型FW(Filament wound)复合材料压力容器如图1所示[2],通过FW法制作的塑料内衬碳纤维全缠绕气瓶兼顾了高强度和轻量化,第二代丰田MIRAI氢燃料电池轿车就是采用这种气瓶[3]。随着氢燃料电池和电动汽车的快速发展和产业化,Type-Ⅳ型储氢气瓶因为其重量轻、抗疲劳等特点正成为全球研究热点。目前,日本、韩国、美国、德国、挪威等国正在批量生产Type-Ⅳ型储氢气瓶,其他国家也有相关计划加大对Type-Ⅳ型气瓶的研究力度。

复合材料气瓶的塑料内衬主要起密封作用,并不承载压力,载荷主要由外部的复合材料层承担,因此气瓶减重需要采用轻、薄的塑料内衬。在复合材料气瓶的制备过程中需要对纤维施加一定的缠绕张力,一方面是为了增加复合材料的密实度,提高碳纤维的发挥强度;另一方面是对塑料内衬施加背压压力,防止在缠绕过程中内衬的预填充压力和外部背压压力对气瓶整体形状的影响,如过度膨胀和屈曲失稳等[4]。随着车载储氢容器的发展,气瓶减重对塑料内衬厚度的要求越来越高。塑料内衬厚度的减薄对复合气瓶的结构设计和成型过程的定量控制提出了更高的要求,同时在产品使用过程中,如果能提供实时检测应变的能力也能极大提高高压容器的安全预警能力。所以迫切需要在复合气瓶的制备和测试过程中检测塑料内衬以及层间纤维的应变,以支持复合气瓶结构和制造工艺的优化。光纤光栅传感器具有光缆少、体积小、重量轻、测量点多、稳定性好、抗电磁干扰等优点。它们可以植入复合材料全缠绕气瓶内部,安装在塑料内衬的外表面或复合材料层之间,实现复合气瓶金属内部不同位置的应变检测[5]。

本文针对碳纤维全缠绕塑料内衬气瓶设计验证和检测需求,开展基于光纤光栅传感器[6]的复合材料气瓶的应变检测研究,设计了光纤光栅传感器植入气瓶中的工艺方法,在内衬表面和碳纤维层间植入传感器,实现对气瓶各位置的应变检测。

2" 光纤光栅传感器植入塑料内衬碳纤维全缠绕气瓶的试验流程

2.1" 试验目的及内容

2.1.1" 试验目的

利用光纤光栅中心波长与应变的线性关系,在缠绕气瓶复合层分布光纤感知元件,对缠绕气瓶的工艺参数和安全性能参数进行检测,验证其可行性和有效性。

2.1.2" 试验内容

(1)全缠绕过程中预埋光纤光栅;

(2)水压试验,进行分段打压,同时检测应变数据;

(3)测试数据整理和分析,工艺适应性总结。

2.2" 工艺流程和工艺参数

2.2.1" 工艺流程

工艺流程分为三个主要步骤:

(1)准备阶段:首先准备内衬、纤维、树脂和光纤等材料。这一步为后续的缠绕试制做准备;

(2)缠绕试制:在这一阶段,进行缠绕试制的过程,同时预埋光纤。这是一个关键步骤,目的是通过缠绕工艺将纤维和树脂结合到内衬上,并在此过程中预埋光纤以便后续检测;

(3)水压测试:检测材料在高压环境下的反应,整个流程从材料准备到试制,再到最终测试,确保了试验过程的完整性和有效性,如图2所示。

2.2.2" 工艺参数

(1)内衬尺寸:内衬轴向总长1200 mm,直径265 mm;

(2)缠绕:碳纤维环向缠绕加螺旋缠绕;

(3)固化:环氧树脂体系按照工艺制度固化;

(4)压力:公称工作压力为70 MPa,水压试验压力为105 MPa。

2.3" 光纤预埋方法

2.3.1" 缠绕预埋光纤光栅气瓶

(1)准备好设备、工装、缠绕主材、光纤光栅、光纤光栅碳带和凯夫拉纤维等;

(2)在Layer 2螺旋缠绕时,在内衬表面沿轴向方向布置一根光纤光栅碳带,均布6个监测点;

(3)在Layer 4螺旋缠绕时,在内衬表面沿轴向方向布置一根光纤光栅碳带,均布6个监测点;

(4)在Layer 6环向缠绕时,在缠绕层内环向方向约1/4 处、1/2处、3/4处布置3个检测环(光纤光栅或凯夫拉纤维),每个环上均布4个监测点;

(5)在Layer 14环向缠绕时,在缠绕层内约1/4处、1/2处、3/4处布置3个检测环(光纤光栅或凯夫拉纤维),每个环上均布4个监测点;

(6)在Layer 16螺旋缠绕时,沿着纤维缠绕方向布置一根光纤光栅,均布6个监测点;

(7)在Layer 17螺旋缠绕时,沿着纤维缠绕方向布置一根光纤光栅,均布6个监测点;

(8)最后环缠时,靠近瓶口一侧的缠绕层内布置1个监测点;

(9)此次固化过程要求水平旋转;

(10)缠绕过程中取复丝样对本批次纤维和 NOL 环进行评价[7],用于验证材料本体强度满足工艺要求。

2.3.2" 水压、分段打压检测应变

气瓶充满水,引出跳线与解调仪连接好,进行分段打压:10 MPa、20 MPa、30 MPa、40 MPa、50 MPa、60 MPa、70 MPa、80 MPa、90 MPa、100 MPa、105 MPa,其中各个压力下需保压30 s,连续重复测试三遍,检测应变。

碳纤维缠绕结束、复合材料固化后,对气瓶中预埋的光纤光栅监测点进行打压前失效检查。铺设光纤总共分为三个部分进行设置,在贴合内衬的表面为气瓶轴向碳带包裹的光纤,总计4根光纤;在第一层碳纤维缠绕完成后设置的光纤,其方向也是轴向碳带包裹的光纤,总计5根光纤;最后为第一层环向缠绕时设置的光纤,为裸纤,因为此处受到的上下层剪切力较小,总计3根光纤。表1为每根测试光纤上的通道编号、监测点数量、测量目标。三个部分共12个通道,在固化完成后有两条通道在固化过程中由于挤压已经失效。

3" 缠绕阶段以及固化后注意事项

在缠绕阶段,不同于II型气瓶的环向缠绕,IV型气瓶的全缠绕会导致光纤的引出相对困难,不管是小角度还是大角度斜缠,光纤都需要在瓶口封头处引出,由于高压气瓶瓶口封头的设计独特性,其区域并不是平顺光滑,所以需要对其进行预打磨处理,如图3所示。对瓶口处一圈每隔120°向径向方向打磨一个小坑,目的是为了让光纤平顺的从口部引出,过小的折角会使光纤折断,使光纤光栅失去检测能力。在缠绕靠内测的碳纤维层时,因为正负角度彼此堆叠层层缠绕,光纤裸纤直接随着碳纤维预埋其中会使得光纤由于固化过程中或是充放压过程中层间受到的剪切力过大而发生折断,所以靠近内侧的光纤光栅要在外侧包裹碳带或是凯夫拉材料,对光纤进行外部补强。

固化后也需重点关注缠绕工装的拆除,因为缠绕过程中很难阻挡树脂沿光纤流动,树脂固化后可能会将光纤粘接到工装上,导致光纤损伤或可靠性下降。较为合适的操作方法是,离光纤较远处使用工具手动剔除固化后的胶体,离瓶口处较近处采用丁烷喷枪对工装进行加热软化胶体,缓慢剔除胶体。

4" 复合材料气瓶模型描述

按T/CATSI02007-2020《车用压缩氢气塑料内衬碳纤维全缠绕气瓶》的规定要求和设计要求,分析气瓶在公称工作压力、最大许用工作压力和水压压力下缠绕层和内衬的应力。同时保证:纤维应力系数(最小设计爆破压力下纤维的应力与公称工作压力下的纤维应力之比值)不应小于2.3;在最小设计爆破压力下,内衬、纤维缠绕层和金属阀座应力不大于设计抗拉强度最小保证值。水压试验示意如图4所示[8]。

注:1-试验用水水槽;2-进水阀;3-排水阀;4-加压装置;5-受试瓶;6-专用接头;7-压力表;8-截止阀;9-标准压力表;10-加压装置前压力表。

5" 气瓶水压试验光纤检测数据

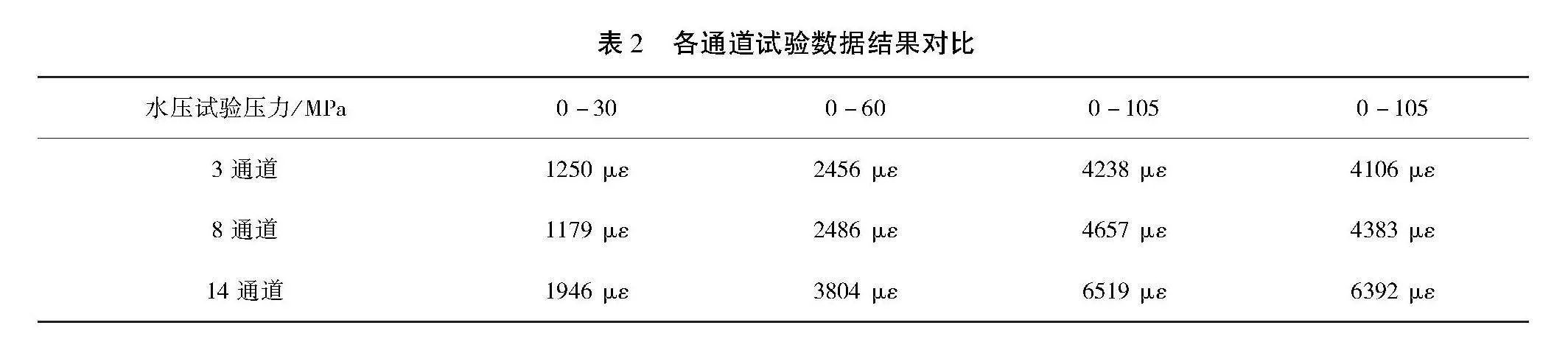

水压试验后的光纤光栅应变传感器测量值如图5、图6和图7所示,横轴为现实中试验时间,纵轴数值为微应变大小,三张为三个部分最具代表性的相应通道,分别为3通道(气瓶轴向)、8通道(气瓶轴向)、14通道(气瓶桶身环向),图中皆为散点构筑的曲线,空隙部分为检测失效或是检测值为0的点。其中,水压试验总计进行了4个阶段,分别是从0 MPa填充到30 MPa、0 MPa填充到60 MPa、0 MPa填充到105 MPa并重复一次。

从3通道(气瓶轴向)和8通道(气瓶轴向)的试验数据对比可以看出,贴合内衬的轴向3通道峰值处失效的点数据相比后一层的轴向8通道要多,判定原因是径向靠内侧的碳带承受的剪切力较外侧的大,所以在压力较大时会出现监测点无法测出数据。14通道(气瓶桶身环向)的数据检测散点图中可以看出数据相对完整,因为跟随环向碳纤缠绕的裸纤收到周身的剪切力较小,光纤方向与碳纤维缠绕方向相吻合,并不会受到影响。三条通道检测图中各个监测点由于分布在筒身上的位置不同,而工艺存在相对微小误差,实际气瓶并不是一个完美的回转体,所以数值会呈现高低分布的状态。各通道试验数据结果对比如表2所示。

6" 结语

本文提出了一种基于光纤光栅传感器植入碳纤维全缠绕塑料内衬气瓶的方法,实现了复合材料气瓶缠绕、固化、水压试验等过程中的应变检测,为光纤光栅传感器植入复合材料高压容器进行应变检测应用奠定了一定的试验基础,研究结论如下:

(1)在室温下通过将光纤光栅传感器粘结在塑料内衬表面,同时缠绕各种方向的碳纤维,且没有使得光纤监测点大部分失效,总计12条光纤检测通道,出现了两个失效通道,在试验开始时通道存活率为84 %;

(2)通过固化后对瓶口胶体进行加温软化,避免了硬接触导致光纤折断;

(3)缺失数据以及数据异常区域大部分在保压阶段,随着试验时间推移,数据异常的现象也随之增加;

(4)试验验证了光纤与碳纤维之间的夹角较大时容易发生光纤光栅传感器信号丢失,为光纤光栅传感器植入复合材料高压气瓶的工艺优化提供了相应参考。

参 考 文 献

[1]刘洋,于欣.低碳能源经济发展下氢能的问题及策略分析[J].产业创新研究,2023(6):15-17.

[2]吉增香,朱金春,宋明伟,等.环氧树脂改性及在湿法缠绕成型中的进展[J].纤维复合材料,2024(3):102-107.

[3]CALUM P. FOWLER, ADRIAN C. ORIFICI, CHUN H. WANG. A review of toroidal composite pressure vessel optimisation and damage tolerant design for high pressure gaseous fuel storage[J]. International Journal of Hydrogen Energy, 2016,41(47):22070.

[4]伍庆龙,张天强.丰田燃料电池汽车Mirai技术分析[J].汽车文摘,2020(4):18-21.DOI:10.19822/j.cnki.1671-6329.20200015.

[5]付敏,林松,陈亮,等.纤维缠绕复合材料气瓶内衬的屈曲分析[J].材料科学与工艺,2015,23(2):86-90.

[6]李明辉,黄鹏宇,陈诗,等.基于光纤光栅的风机叶片应变与振动监测技术[J].南京航空航天大学学报,2023,55(5):898-904.DOI:10.16356/j.1005-2615.2023.05.016.

[7]阚宝玺,杨超,王学锋等.基于光纤光栅传感器的复合材料气瓶应变检测[J].宇航材料工艺,2023,53(2):111-116.

[8]左千.纤维缠绕复合材料压力容器爆破压力研究与优化设计[D].浙江大学,2022.DOI:10.27461/d.cnki.gzjdx.2022.001261.

[9]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.气瓶水压试验方法:GB/T 9251-2022[S].