碳纤维复合材料航空异形构件维修仿真和工艺研究

摘" 要:碳纤维复合材料已经成为航空、武器装备不可替代的材料,随着碳纤维复合材料的应用量越来越大,其维修已经成为研究热点。本文采用四节点shell单元进行补片修补碳纤维复合材料研究,发现模拟仿真结果的误差小于3 %。通过设计试验工装,进行碳纤维构件修补工艺研究,发现补片尺寸构件的缺陷尺寸3倍效果最佳,曲率半径越小的构件补片维修效果将会越好。补片铺层材料的铺层角度不同将会有助于分散压缩应力,提升补片的修复效果。若无设计需求,补片的楔角应设定为10°。研究成果对碳纤维复合材料的装备维修具有一定的指导作用,对武器装备战时稳定服役具有重要意义。

关键词:碳纤维复合材料;异形构件;补片修补;有限元仿真;压缩性能

Simulation and process research on irregular carbon fiber

composite aircraft components maintenance

YUN Qingwen1,2, LI Zhichao1, LI Jinyu1, WANG Zhenlin*1,2

(1.Harbin Aircraft Industry Co.,Ltd.;, Harbin 150001;2. Heilongjiang Province Aviation Composite

Materials Engineering Technology Research Center, Harbin 150001)

Abstract:Carbon fiber Composite has become an irreplaceable material for aviation weapons and equipment. With the increasing carbon fiber composite application, carbon fiber composite maintenance has become a research hotspot. Four-node shell element is used to repair carbon fiber composites, and the simulation error is less than 3%. Through the design of test equipment, the repair process of carbon fiber components was studied. The patch size should be selected 3 time the defect size of the component, and the component patch repair effect with smaller curvature radius will be better. Patches with different layup angles help to disperse compressive stress and improve repair effect. The patch wedge angle should be set to 10° without design requirement. The research results play a guiding role in the maintenance of carbon fiber composite weapons and equipment, and play an important role in the stable service of weapons and equipment during wartime.

Keywords:carbon fiber composite; irregular component; patch repair; finite element simulation; compression performance

通讯作者:王振林,本科,研究员级高级工程师,博士生导师。研究方向为非金属材料技术。E-mail: 654289793@qq.com

1" 引言

碳纤维复合材料是一种高性能材料,是由碳纤维与树脂、金属、陶瓷等基体复合而成,具有高强度[1]、轻质、优异的耐腐蚀性、耐疲劳性以及宽泛的高低温耐受性[2]等特点。碳纤维复合材料在航空航天、军工、汽车、体育等领域得到广泛应用,成为新一代理想的构造材料[3,4]。随着复合材料的构件与装备快速应用和发展,复合材料损伤经常无法避免。因此,复合材料维修成为关键问题[5],是行业研究热点之一。Cheng等[6]研究双面贴补修理结构件的拉伸强度不仅取决于贴片的刚度,还取决与贴片的铺层顺序。修补后的结构会因补片刚度表现出不同的损伤模式。Singh等[7]研究静态拉伸载荷下母板和方形补片双面贴补的铺层方向和铺层顺序对复合材料强度影响。如果母板的外层铺层为主要承载方向时,贴补修理能够显著恢复结构强度。Yala等[8]研究了补片、胶粘剂厚度和粘接剂的剪切模量对贴补修理结构应力强度因子K的影响,对补片性质和工艺进行了优化设计。Bhise等[9]研究了补片铺层、补片厚度、粘接长度和粘接厚度等参数对修补结构的影响,应用先进分析技术,发现增加补片直径可以降低剪应力和应力集中系数。Kashfuddoja等[10]应用DIC技术研究了单面和双面贴补修补复合材料的损伤模式,发现在贴片边缘处的局部应变较高,双面贴补修补的试件强度比单面贴补修补的试件更大。Campilho等[11]探究单面和双面贴补修理结构的拉伸性能,补片大小为15 mm时双面贴补修理结构的强度最大,补片厚度对修复强度的影响较小。Soutis等[12]探究了复合材料贴补修理结构的压缩性能,经过贴补修补后,层合板的压缩强度可以恢复到其初始强度的80 %。Xi等[13]研究了二维和三维编织复合材料补片粘接修复铝合金板在紫外光和热固化条件下的疲劳性能。发现三维编织复合材料补片的修复效果优于二维补片。Psarras等[14]探究了不同类型的阶梯挖补粘接修复的修复效果,发现两种去除方法都表现出良好的修复质量和低孔隙率。孙振辉等[15]基于连续损伤力学对低速冲击下CFRP层合板的损伤进行了数值分析,以冲击位置和补片层数为变量,探究了受损母板的抗冲击性能。研究结果表明,增加补片层数可以提高受损母板的抗冲击性能。学者们同样探究了表面处理工艺对修补效果的影响。熊艳丽等[16]研究了不同胶黏剂对碳纤维复合材料胶接修理效果,分析了碳纤维复合材料胶接修理时的关键工艺,最后对贴补修理和挖补修理时修理参数进行了优化分析,对提高碳纤维复合材料的胶接修理效果、修理效率等具有理论指导意义。杨孚标等[17]探讨了补片材料、铺层顺序、补片长度及载荷比等对裂纹应力强度因子的影响规律。复合材料补片平行裂纹方向的压应力可降低裂纹尖端的应力集中因子而拉应力可提高裂纹尖端的应力集中因子,影响胶接效果。肖治国等[18]利用碳纤维复合材料在海管高危段补强,能够分担管道承受的载荷,降低管壁的应力应变,恢复或提高管道的承压能力。证明碳纤维复合材料补强修复技术是一种安全可靠的管道补强修复技术,可以达到对管道的腐蚀、机械损伤等常见缺陷进行修复补强。屈克林等[19]介绍了碳纤维复合材料在焦炉吸气管缺陷部位的具体使用操作过程,通过实践证明,碳纤维复合材料可有效修复吸气管的缺陷部位,降低吸气管运行风险。碳纤维复合材料已经得到了部分应用与研究,但对于航空复合材料的研究较少,对异形曲面碳纤维复合材料的研究更少。

本文针对航空碳纤维复合材料构件维修的需求,开展异形曲面复合材料复材维修技术研究。首先建立有限元仿真模型,并通过试验验证模型准确。然后通过对补片大小、楔角大小、复材曲率半径和补片铺放方式对碳纤维复合材料压缩性能的影响。最后确定最优的补片工艺,对航空复合材料维修具有重要意义。

2" 试验方案

2.1" 有限元模型建立

母板及补片均采用四节点shell单元模拟,胶层采用非线性弹簧元模拟(在建立弹簧元时,要保证弹簧元的第二点的位移矢量比第一点的位移矢量大),共有shell单元1980个,节点2375个,竖直向弹簧元640个,水平向弹簧元1280个,有限元模型如图1所示。对有限元模型左侧加厚区进行约束,右侧加载,为防止压缩过程失稳,试件两侧5 mm范围内施加垂直于试件表面Z方向和Y方向的夹持。

2.2" 试验方案设计

为研究碳纤维复合材料异形板件维修性能,碳纤维复合材料异形板件设计如图2所示。以长为300 mm,直径为100 mm,圆柱内角度为120°的参数制备碳纤维复合材料的异形件。碳纤维复合材料板件以双向碳纤维预浸料编织物和碳纤维单向预浸料单向带进行多次铺带。铺带顺序依次为±45°双向碳纤维预浸料编织物,(0°,90°)双向碳纤维预浸料编织物,0°方向碳纤维单向预浸料单向带,0°方向碳纤维单向预浸料单向带,(0°,90°)双向碳纤维预浸料编织物,±45°双向碳纤维预浸料编织物。最终,经过热压罐固化后形成碳纤维复合材料构件。补片铺放方式为[±45/(0, 90)/0/0/(0, 90)/±45]。

试验件工装如图3所示,加载和固定夹具通过螺栓与试件夹持区连接,载荷通过加载装置传递到试验件上,加载装置要求能够将载荷均匀地加到试验件上,要求在试验件左右自由边通过左右刀架限制其垂直于试验件长度方向的位移,其它方向不允许约束。试验件夹持区宽度为40 mm,自由边约束区宽度为20 mm。试验中连续加载,实时记录,直到试件破坏。

3" 试验结果分析

3.1" 仿真与试验结果分析

模拟试验结果与试验测试趋势一致,模拟和试验数据相似,如图4所示。这说明有限元模型建立结果较好。碳纤维复合材料试件制备圆形缺陷孔时,材料破坏的应力最低约为18.1 kN。主要是因为试件表面人工制备的圆形缺陷孔在压缩的过程中,应力在复合材料表表面传递,当传递至缺陷处时,应力集中。随着加载应力逐渐增加,圆形缺陷孔应力也逐渐增加,当应力达到破坏点时,在圆形缺陷孔处形成微裂纹,进一步增加了应力集中效果。随后,复合材料试件被快速破坏,破坏发生于圆形破坏孔边界。通过试验分析和模拟结果对比分析,发现在损伤部件和维修部件的模拟结果略大于实际试验结果,但模拟的误差均低于3 %。此外,试验结果的完好、缺陷和补片碳纤维复合材料试验件的失效位置分别为工作段、缺陷孔边和工作段,与有限元模拟结果一致,如图5所示。所以,本文所建立的有限元模型能够满足实际应用,具有重要的应用意义。

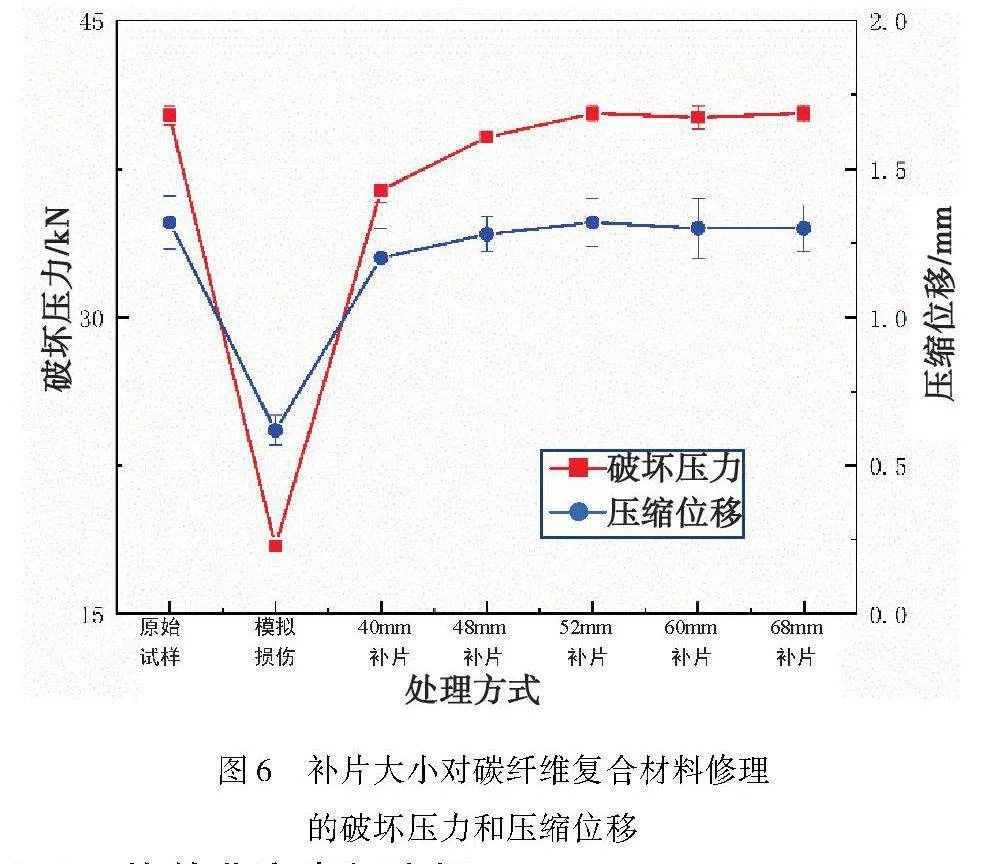

3.2" 补片大小分析

针对补片大小对复合材料试片的修理效果,分别应用40 mm、48 mm、52 mm、60 mm、68 mm直径的补片对直径为20 mm缺陷进行修理,研究不同尺寸补片对复合材料的修复效果。补片大小对碳纤维复合材料修理的破坏压力和压缩位移如图6所示。随着补片尺寸的增加,破坏压力逐渐增加。当补片直径超过60 mm时,压缩位移和破坏压力均达到原始试片尺寸。当补片直径低于60 mm时,破坏位置均从孔边破坏。复合材料试片在受到压应力时,应力会在试片内进行传导。当试片表面出现应力集中点,并超过试片结合强度,在应力集中点位置将出现裂纹,在破坏孔边发生破坏。当应用补片进行修补时,补片超过破坏孔尺寸,在破坏孔边与补片进行胶合。在复材与包片接触位置能够较好的分散应力,破坏压力将会增加。但此时,补片与碳纤维复合材料基材胶接强度难以抵抗变形破坏力,在孔壁发生破裂。当补片超过60 mm时,能够完全传导出破孔位置的应力集中,在该位置难易发生破裂,最终破坏位置工作段。破坏孔尺寸为20 mm,补片尺寸为60 mm。综合考虑补片尺寸为孔径的3倍左右时,此时能取得理想的修理效果。

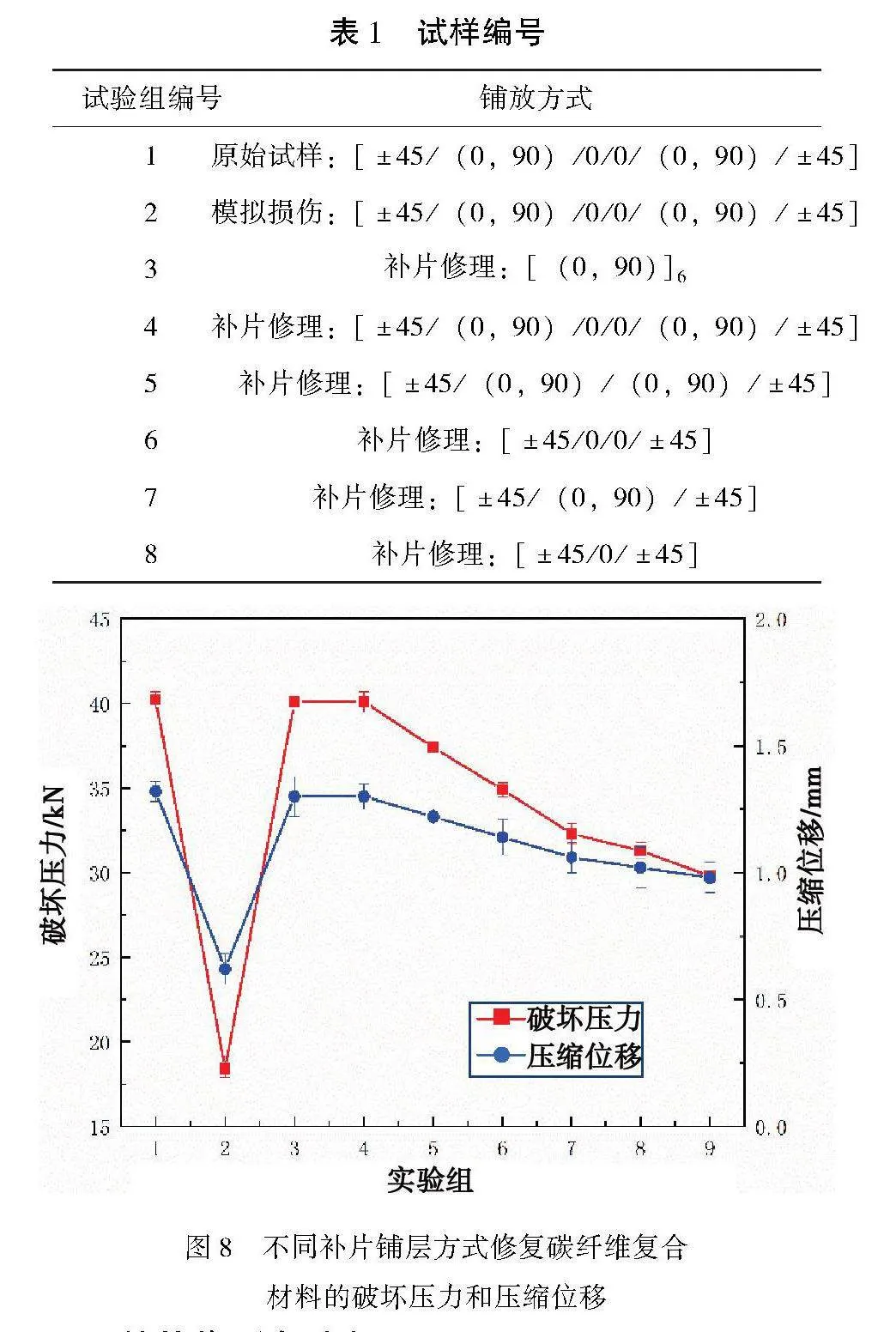

3.3" 构件曲率半径分析

不同曲率母板的60 mm补片修复碳纤维复合材料构件效果如图7所示。随着曲率半径增加,无论完好试件、损伤试件和补片修补试件的破坏压力和压缩位移均减少。主要原因是碳纤维复合材料的板材曲率半径越大,相较于曲率较小的样件,板件在法向位置分散应力不足,最终发生法向破坏。曲率半径越大,试验件越容易发生破坏。随着曲率半径的增大,胶层中最大剪应力和最大剥离应力都会增大。应用60 mm补片的修补后试片的破坏压力和压缩位移相一致,说明使用60 mm补片修补任意曲率半径损坏试件效果均较好。

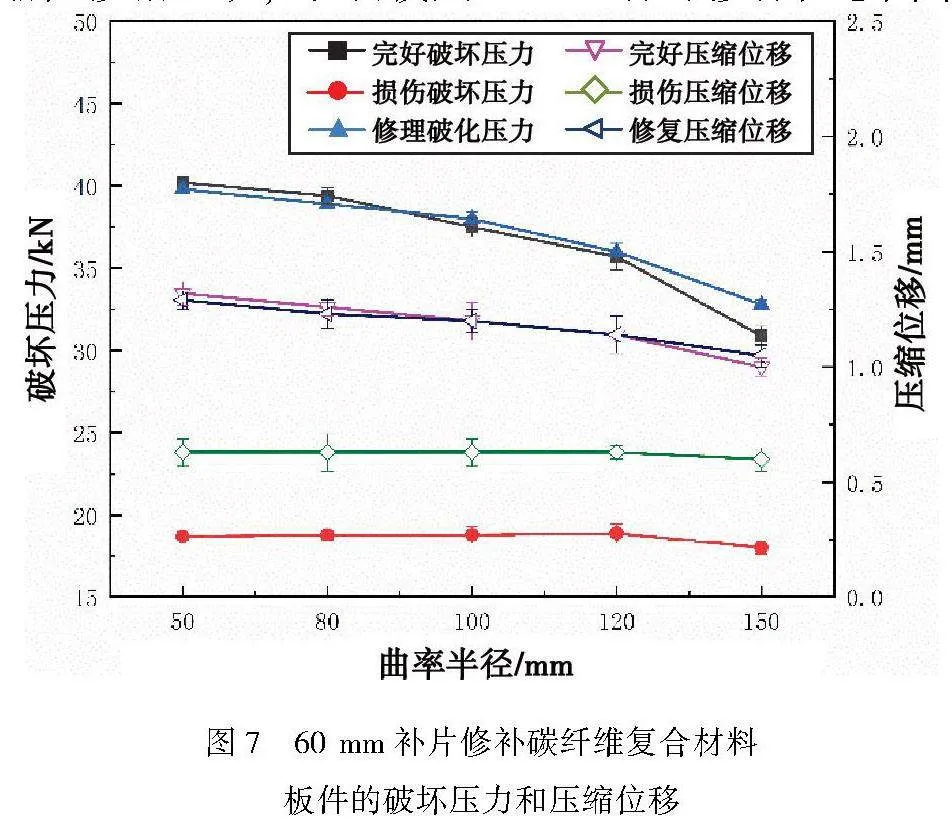

3.4" 补片铺层方式分析

补片的铺层方式对修补后的碳纤维复合材料存在较大的影响。为研究不同铺放方式的补片对修复碳纤维复材补片的影响效果,设计试验编号,如表1所示。

不同铺放方式的补片对修补试样的破坏压力和压缩位移的影响曲线如图8所示。六层铺放的补片明显强于四层铺放的补片。因为在应力作用下,四层铺放片难以承受压力,最终在压应力作用的材料发生损伤。相较于[(0, 90)]6铺层补片,[±45/(0, 90)/0/0/(0, 90)/±45]补片能够在交接面间纤维较近,更好的传导应力,而[(0, 90)]6纤维之间的距离更远,难以传导应力。所以,[±45/(0, 90)/0/0/(0, 90)/±45]补片对碳纤维复合材料修复效果更好。

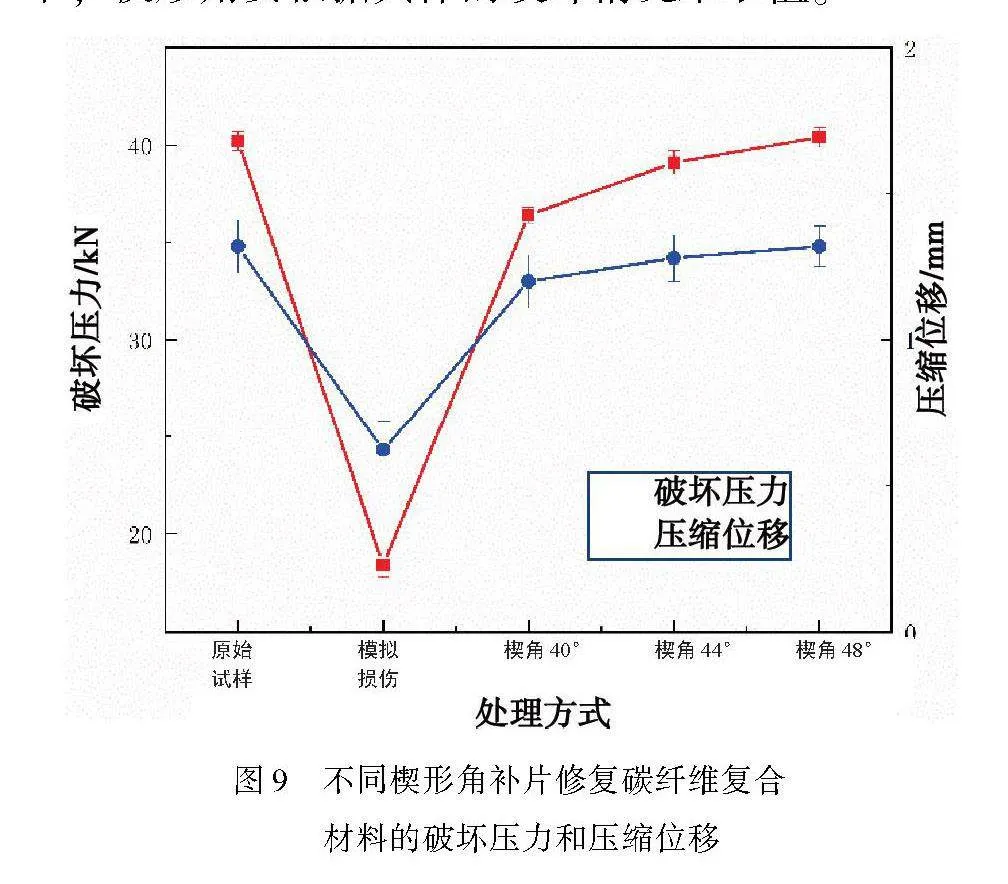

3.5" 补片楔形角分析

由于曲面复合材料外形的特殊性,为了保持航空飞行器良好的气动外形和减小应力集中,一般将厚补片设计成楔形。不同楔角对碳纤维复合材料破坏压力和压缩位移如图9所示。根据分析,补片设计成楔形能大大改善曲面结构的气动外形。从图9中可以看出,楔角,逐渐增大,破坏压力和压缩位移也逐渐增大。当楔角增加至10°时,破坏压力和压缩位移均已达到原始数值。但在实际工程应用中,楔形角要根据具体的设计情况来取值。

4" 结语

碳纤维复合材料具有设计性强、性能优越、适应面广等特点,广泛应用于航空航天、军事装备、建筑业以及高端体育器具产业等领域。本文采用四节点shell单元进行补片修补碳纤维复合材料研究,并应用试验验证发现模拟仿真结果误差小于3 %,对后续复合材料包片维修碳纤维复合材料预测有重要意义。通过试验研究,碳纤维复合材料补片尺寸应该是碳纤维复合材料构件的缺陷尺寸3倍,对于曲率半径越小的构件补片维修效果将会越好。补片铺层材料的各铺层角度不同将会有助于提升补片的修复效果。若无设计需求,补片的楔角设定为10°。随着科技的发展,碳纤维复合材料在武器装备中的占比越来越高,因此,碳纤维复合材料的维修具有重要意义。

参 考 文 献

[1]YU M, FILES BS, AREPALLI S, RUOFF RS. Tensile loading of ropes of single wall carbon nanotube sand their mechanical properties. Phys Rev Lett, 2000, 84: 5552-5555.

[2]BALANDIN AA, GHOSH S, BAO WZ, CALIZO I, TEWELDEBRHAN D, MIAO F, et al. Superior thermal conductivity of single-layer grapheme[J]. Nano Lett, 2008, 8: 902-907.

[3]孟雨辰, 王彦辉, 荆蓉, 等. 碳纤维复合材料用环氧树脂体系研究进展[J]. 现代化工, 2020, 40(S1):75-78.

[4]彭鹤轩.碳纤维复合材料的应用和展望[J].现代盐化工,2018,15(5):24-25.

[5]KIM S, HA J, YOON S, et al. A study on mechanical properties after bonded repair of sandwich composite materials[J]. Modern Physics Letters B, 2020.

[6]CHENG P, GONG X J, AIVAZZADEH S, et al. Experimental observation of tensile behavior of patch repaired composites[J]. Polymer Testing, 2014, 34:146-154.

[7]SINGH B G, JEFFERSON A J, BALAGANESAN G, et al. The role of patch-parent configurations on the tensile response of patch repaired carbon/epoxy laminates[J]. Polymer Testing, 2018, 70:S0142941818309772.

[8]YALA A A, MEGUENI A. Optimisation of composite patches repairs with the design of experiments method[J]. Materials amp; Design, 2009, 30(1):200-205.

[9]BHISE V S, KASHFUDDOJA M, RAMJI M. Optimization of circular composite patch reinforcement on damaged carbon fiber reinforced polymer laminate involving both mechanics-based and genetic algorithm in conjunction with 3D finite element analysis[J]. Journal of Composite Materials, 2014, 48(22):2679-2695.

[10]KASHFUDDOJA M, RAMJI M. Whole-field strain analysis and damage assessment of adhesively bonded patch repair of CFRP laminates using 3D-DIC and FEA[J]. Composites Part B, 2013, 53(10):46-61.

[11]CAMPILHO R, MOURA M, RAMANTANI D A, et al. Tensile behaviour of three-dimensional carbonepoxy adhesively bonded single- and double-strap repairs[J]. International Journal of Adhesion amp; Adhesives, 2009, 29(6):678-686.

[12]SOUTIS C, DUAN D M, GOUTAS P. Compressive behavior of CFRP laminates repaired with adhesively bonded external patches[J]. Composite Structures, 1999, 45(4):289-301.

[13]XI J, XIA R, HE Y, et al. The fatigue repairing evaluation of hybrid woven composite patch with 2Damp;3D styles bonded Al-alloy plates under UV and thermal curing[J]. Composites Part B Engineering, 2020, 185(3):107743.

[14]PSARRAS S, LOUTAS T, GALANOPOULOS G, et al. Evaluating experimentally and numerically different scarf-repair methodologies of composite structures[J]. International Journal of Adhesion and Adhesives, 2019, 97:102495.

[15]孙振辉, 铁瑛, 侯玉亮,等. 相对冲击位置和补片层数对胶接修理CFRP复合材料层合板抗冲击性能的影响[J]. 复合材料学报, 2019, 36(5): 1114-1123.

[16]熊艳丽, 陈飞, 邓云飞.不同胶黏剂对碳纤维复合材料胶接修理效果的影响[J].科技创新导报,2019,(16)33:51-53.

[17]杨孚标, 肖加余, 曾竟成, 江大志, 邢素丽, 王遵.双向受载裂纹板的碳纤维复合材料补片的胶接修补分析[J], 国防科技大学学报, 2005, 27(6): 21-26.

[18]肖治国, 张敬安, 郑辉, 李成钢, 孙长保, 任翔. 碳纤维复合材料补强技术在海管高危段修复中的应用[J],生产实践, 2013, 27(2):61-65.

[19]屈克林, 刘宁, 邓成豪. 碳纤维复合材料补强技术在焦炉吸气管缺陷部位的应用[J]. 燃料与化工, 2020, 51(2):20-22.