醇基燃料密集烤房烟叶烘烤减污降碳及其烘烤效果分析

摘要:【目的】探索醇基燃料烘烤烟叶的减污降碳效果及其对烤后烟叶质量的影响,为烟叶烘烤节能降工、减污降碳和提质增效提供参考。【方法】以烤烟品种云烟87的下部叶、中部叶和上部叶为试验材料,设置燃煤烤房(CK)和醇基燃料烤房(T处理),对比分析两类密集烤房烘烤性能、能耗用工、烘烤过程中的碳排放强度及规律、废气排放和烤后烟叶经济性状。【结果】T处理温度偏差绝对值均值显著低于CK(Plt;0.05,下同),控温精度较好。两类烤房鲜烟量、干烟量和鲜干比无显著差异(Pgt;0.05),在燃料消耗量和耗电量方面差异显著,且T处理烘烤下、中、上部叶的折合标煤耗量较CK分别降低33.71%、36.01%和36.43%,同时系统热效率均值较CK提高24.19%(绝对值)。烟叶烘烤过程中,T处理烘烤下、中、上部叶在碳排放峰值阶段产生的直接碳排放量较CK分别降低42.92%、48.33%和45.68%,烘烤1 kg干烟产生的CO2排放量较CK分别降低35.41%、37.28%和37.11%。中部烟叶烘烤过程中,T处理在烘烤温度38、48和68℃时的3种污染物(SO2、NOx、CO)平均排放量均显著低于CK,其中NOx和CO的平均排放量较CK分别降低73.81%和96.50%,且T处理烘烤过程中极少产生SO2。T处理的干烟耗料和耗电成本显著高于CK,但用工成本显著低于CK,烘烤下、中、上部位烟叶的用工成本较CK分别减少87.27%、86.96%和86.11%。与CK相比,T处理烤后下、中、上部烟叶的均价分别提高1.14、1.89和1.64元/kg;中上等烟比例分别提高1.47%、8.54%和2.43%。【结论】相较于燃煤密集烤房,醇基燃料密集烤房在烟叶烘烤减污降碳、提质增效方面具有明显优势,在醇基产能丰富的地区适宜推广。

关键词:醇基燃料;烟叶烘烤;减污降碳;经济性状

中图分类号:S572.092文献标志码:A文章编号:2095-1191(2024)10-2898-10

Pollution and carbon reduction and curing effect of tobacco curing in alcohol-based fuel bulk curing barn

HUANG Jin-rong1,CHENYi2,YANG Nan3,JI Xin-wei4,LUO Hui-long1,LIU Ji-yuan1,WEN Yong1,JIANG Yong-lei2*

(1College of Architecture and Engineering,Kunming University of Science and Technology,Kunming,Yunnan650500,China;2Yunnan Academy of Tobacco Agriculture Sciences,Kunming,Yunnan 650300,China;3Chuxiong Company,Yunnan Tobacco Company,Chuxiong,Yunnan 675500,China;4HongheCompany,Yunnan Tobacco Company,Honghe,Yunnan 652400,China)

Abstract:【Objective】To explore the effects of alcohol-based fuel on reducing pollution and carbon of flue-cured to-bacco leaves and its influence on the quality of flue-cured tobacco leaves,and to provide reference for energy saving and cost reducing,pollution and carbon reduction,improving the quality and efficiency of tobacco leaf curing.【Method】The lower leaves,middle leaves and upper leaves of flue-cured tobacco variety Yunyan 87 were used as experimental mate-rials,and 2 types of bulk curing barns,coal-fired curing barn(CK)and alcohol-based bulk curing barn(T treatment),were set up to compare and analyze the curing performance,energy consumption and labor,carbon emission intensityand regularity during curing,exhaust gas emission and economic traits of flue-cured tobacco leaves.【Result】The average absolute value of bulk curing barn temperature deviation of T treatment was significantly lower than that in CK(rlt;0.05,the same below),and the temperature control accuracy was better.There were no significant differences in the quantity offresh weight of tobacco leaf,dry weight of bobacco leaf and ratio of fresh weight to dry weight between the 2 types of to‐bacco curing barns(rgt;0.05),and there were significant differences in fuel consumption and power consumption.Com‐pared with CK,the reduced standard coal consumption of lower,middle and upper leaves under T treatment was 33.71%,36.01%and 36.43%respectively.Meanwhile,the average thermal efficiency of the system was 24.19%higherthan that of CK(absolute value).In the process of tobacco curing,the direct carbon emissions from the lower,middle and upper leavesofT treatment were reduced by 42.92%,48.33%and 45.68%respectively compared with CK at the peak carbon emission stage.The CO2 emissions from curing 1 kg dry tobacco leaves were 35.41%,37.28%and 37.11%lowerthan those of CK respectively.During the curing process of middle tobacco leaves,the average emissions of 3 pollutants(SO2,NOx and CO)in T treatment at the curing temperatures of 38,48 and 68℃were significantly lower than those of CK.The average emissions of NOx and CO were reduced by 73.81%and 96.50%respectively compared to CK,and SO2 was rarely produced in the curing process of T treatment.The cost of dry tobacco leaves and power consumption of T treat‐ment were significantly higher than those of CK,but the labor cost was significantly lower than that of CK,and the la‐bor cost of curing lower,middle and upper tobacco leaves was reduced by 87.27%,86.96%and 86.11%respectively compared with CK.Compared with CK,the average price of lower,middle and upper tobacco leaves after T treatment curing increased by 1.14,1.89 and 1.64 yuan/kg respectively.The proportions of middle and superior tobacco increased by 1.47%,8.54%and 2.43%respectively.【Conclusion】To sum up,the alcohol-based fuel bulk curing barn has obvious advantages over the coal-fired bulk curing barn in terms of pollution and carbon reduction,quality improvement and effi‐ciency increase,and is suitable for promotion in areas with abundant alcohol-based production capacity.

Key words:alcohol-based fuel;tobacco leaf curing;pollution and carbon reduction;economic traits

Foundation items:National Science Foundation of China(52166001);Key Project of Yunnan Natural Science Foun‐dation(202401AS070104);Yunnan Daguan Laboratory Key Project(YNDG202302YY04);Science and Technology Plan Project of Yunnan Tobacco Company(DLYC2022005)

0引言

【研究意义】烟叶烘烤是烤烟生产过程中耗能较高的环节(詹军等,2011),过去我国主要采用传统燃煤密集烤房进行烟叶烘烤(宋朝鹏等,2009)。燃煤燃烧供热不稳定,热效率低,且燃烧过程中会产生烟雾颗粒、SO2、NOx等有害物质,还排放出大量的CO2,严重危害大气环境(韦忠等,2017;陈振国等,2021;Liu et al.,2023)。高能耗带来的高污染与高排放不符合我国推行的节能降碳政策。同时,燃煤烤房烤烟期间需定期添加燃煤,加煤量受人为因素影响,且传统加料方式易导致烤房内部温湿度不均衡,影响烤后烟叶质量,给烟农带来较大经济损失(徐秀红等,2008)。为响应国家“双碳”目标,满足现代烟草农业绿色生产要求,积极推广使用清洁能源如醇基燃料(徐成龙等,2015)、电能(张雨薇等,2019)、太阳能(Wang et al.,2020)等进行烟叶烘烤已成为今后发展的重要方向。其中,醇基燃料是以低碳醇(甲醇、乙醇等)为主要成分的一种液体燃料,不含硫,具有抗爆性好、含氧量高等特点(姚春德和姚安仁,2023);又因其制备原料来源广、清洁卫生,在常温常压下便于储存、运输和使用,是目前最具有竞争力的新型清洁能源(冯向法,2006;Liu et al.,2024a)。因此,探索醇基燃料清洁能源应用于烟叶烘烤,对烟草行业的可持续发展具有重要意义。【前人研究进展】采用醇基燃料烘烤烟叶在提高烤后烟叶品质、经济效益及减少烘烤能耗和污染物排放等方面的效果已得到广泛认可(许跃奇等,2018;杨楠等,2018;赵浩宾等,2021)。段美珍和蔡海林(2013)通过甲醇与燃煤烤房的对比试验,发现甲醇供热式烤房自动化程度高,节省劳动用工,烤后上等烟比例大幅提高,综合效益高于燃煤烤房。Zhan等(2015)、高强等(2016)、王川等(2017)研究表明,醇基燃料热惯性小,对温湿度控制更精准,供热效果好,使用醇基燃料烘烤烟叶能提高烤后烟叶外观质量,增加烟农收益,同时减少污染排放,实现了烟叶在烘烤过程中提质增效的目的。郭大仰等(2016)结果表明,与燃煤烤房相比,醇基燃料烤房在能耗量与用工数方面具有明显优势,且燃烧排除污染物较少,在烘烤过程中醇基燃烧排放污染物(除CO2)较褐煤减少2655.40 mg/L。王建安等(2017)通过对轻油燃烧机进行改装,研发了一种醇基燃料烘烤设备,结果表明醇基燃料密集烤房的控温精确度高、系统热效率高、烤后烟叶外观质量好,但烘烤成本略高于燃煤烤房。刘兆宇等(2021)研究表明,采用醇基燃料烘烤烟叶的单位干烟成品燃料消耗量及排放的烟气污染物NOx和CO浓度均远低于生物质颗粒和燃煤,节能减排效果明显。孔永平等(2022)研究表明,与燃煤烤房相比,醇基燃料密集烤房燃料消耗量低,烘烤效果较好,烤后烟叶干物质损失减少,烟叶经济价值提升,均价提高2.40元/kg。【本研究切入点】目前,关于醇基燃料烤房在提质增效和节能减排等方面的文献报道较多,但针对醇基燃料烤房在烘烤过程中的CO2排放强度及规律研究尚不多见。【拟解决的关键问题】通过醇基燃料烤房与燃煤烤房的对比研究,探讨两类烤房能耗用工、CO2和污染物排放量及烤后烟叶质量的差异,为烟叶烘烤节能降工、减污降碳和提质增效提供参考。

1材料与方法

1.1试验地点及材料

试验于2022年7—9月在云南省开远市普惠合作社进行,烤烟品种为云烟87。选取规范化连片烟田中成熟度一致的下部叶(自下往上第5~7位叶)、中部叶(自下往上第9~11位叶)和上部叶(自下往上第14~16位叶),在相同时间内完成采收、夹烟和装烟,并同时点火烘烤。所用烤房为云南省常用的8 m 4层烤房,所有烟叶均采用烟竿编制,每座烤房装烟430竿。醇基燃料为甲醇液体,由云南解化清洁能源开发有限公司解化化工分公司生产;煤炭为开远市小龙潭煤矿提供的原煤。主要仪器设备:崂应3012H型烟尘气快速测试仪、崂应3071型智能烟气采样器(青岛崂山应用技术研究所);722S型可见分光光度计(上海精密科学仪器有限公司)。

1.2试验设计

试验选取两类烤房:燃煤烤房(对照,CK)和醇基燃料烤房(T处理),所用密集烤房规格为8 m×2.7 m×3.5 m,4层2仓。对普通燃煤密集烤房进行改造,配接外置甲醇燃烧机(图1);两类烤房烘烤过程除燃料与供热方式不同外,其余烤房条件均相同。每类烤房分别进行下、中、上部烟叶的烘烤试验,每类烤房处理各部位烟叶设3次重复。烘烤工艺采用云南省广泛使用的“六步三关”烘烤工艺(图2),每座烤房设置20竿烟叶作为供试样品,装烟时称取每竿样品鲜重并挂牌标识。在烘烤过程中,逐阶段记录耗电量和燃料消耗量,待烘烤结束后称取干烟质量,计算鲜干比及每千克干烟的成本。

1.3测定项目及方法

1.3.1烤房烘烤性能在烤房中部安装温度传感器(图1-A),测试两类烤房空载条件下的升温情况。参考孔永平等(2022)的方法,分别在38℃(变黄前期)、42℃(变黄后期)、48℃(定色中期)和54℃(定色后期)时,每隔10min记录烤房设定温度和实测温度的差值,连续测定6次,计算烤房内部温度偏差绝对值均值。本研究采用云南省主推的“六步三关”烘烤工艺进行测量计算,因此定色后期温度采用54℃。

TAVG=TTsi|

式中,TAVG为烤房内部温度偏差均值(℃),Tm(i)为设定温度(℃),Tsi为实测温度(℃)。

1.3.2烘烤能耗对比及系统热效率统计两类烤房从点火直至烘烤结束后的燃料消耗量和耗电量,记录各烤房的鲜烟和干烟质量,计算不同燃料烤房烘烤各部位烟叶的折合标煤耗量和系统热效率。烤房系统热效率计算公式如下:

η(%)=×100

式中,η为系统热效率;m 1为鲜烟量(kg);m2为干烟量(kg);cw为烘烤过程中烟叶失水耗能常数,其值为2.6×103 kJ/kg(宫长荣和潘建斌,2003);M为燃料消耗量(kg);Q为燃料热值(kJ/kg)。

1.3.3碳排放核算统计两类烤房在变黄前期(38℃)、变黄中期(40℃)、变黄后期(42℃)、定色前期(46℃)、定色中期(48℃)、定色后期(54℃)、干筋前期(60℃)和干筋后期(68℃)各烘烤阶段的耗电量及燃料消耗量。根据《IPCC 2006年国家温室气体清单指南2019修订版》(Intergovernmental Panel on Climate Change,2019)规定,碳排放分为直接碳排放、间接碳排放及碳汇。本研究的碳排放核算部分为烟叶烘烤过程中的燃料消耗排放和电力消耗排放,即直接碳排放和间接碳排放,对于碳汇考虑不计。采用碳排放因子法计算碳排放量(徐沁颖,2023),计算公式如下:

Mbm=ki×Mi+ke×Wei

EM,CO2=Mbm×EFbm

式中,Mbm为标煤耗量(kg),ki为燃料折算标准煤系数(kgce/kg),Mi为燃料消耗量(kg),ke为电力折算标准煤系数kgce/(kW·h),Wei为耗电量(kW·h),EM,CO2为CO2排放量(kg),EFbm为标煤碳排放因子(kg CO2/kgce)。标准煤折算系数和碳排放因子遵循《IPCC 2006国家温室气体清单指南》(Intergovern-mental Panel on Climate Change,2006)以及GB/T 2589—2020《综合能耗计算通则》,原煤折算标准煤系数取0.7143 kgce/kg,电力折算标准煤系数取0.4040 kgce/(kW·h);本研究所用醇基液体燃料主要为甲醇,按低位发热量折算标准煤系数取0.6794 kgce/kg,标煤碳排放因子取2.493 kg CO2/kgce。

1.3.4烟囱废气检测两类烤房分别在38℃(变黄前期)、48℃(定色中期)和68℃(干筋后期)稳温2 h后进行废气检测,检测位置选取烟囱上烟气排放气流平稳处,烟道面积为0.04 m2,结果取3次检测数据的平均值。利用崂应3012H型烟尘气快速测试仪,采用定点位电解法测定废气SO2、NOx和CO(国家环境保护总局和《空气和废气监测分析方法》编委会,2003);通过崂应3071型智能烟气采样器采集烟囱废气,采用变色酸比色法检测甲醇(国家环境保护总局和《空气和废气监测分析方法》编委会,2003),参照GB/T 15516—1995《空气质量甲醛的测定乙酰丙酮分光光度法》检测甲醛,2种废气均使用722S型可见分光光度计进行测定。

1.3.5能耗与用工成本烘烤成本包括干烟能耗成本和干烟用工成本。干烟能耗成本=耗能量×单价/干烟质量;干烟用工成本=用工成本/干烟质量;净均价=均价-干烟能耗成本-干烟用工成本。

1.3.6烤后烟叶经济性状根据GB 2635—1992《烤烟》对烤后各部位烟叶进行分级,统计烟叶等级比例,并参考当地烤烟收购价格确定均价。

1.4统计分析

利用Excel 2016进行数据整理,Origin 2018制图。采用SPSS 24.0对数据进行统计分析,通过正态分布检验和F检验数据是否服从正态分布及方差同质性;利用独立样本t检验研究两类烤房处理不同部位烟叶性状之间的差异。

2结果与分析

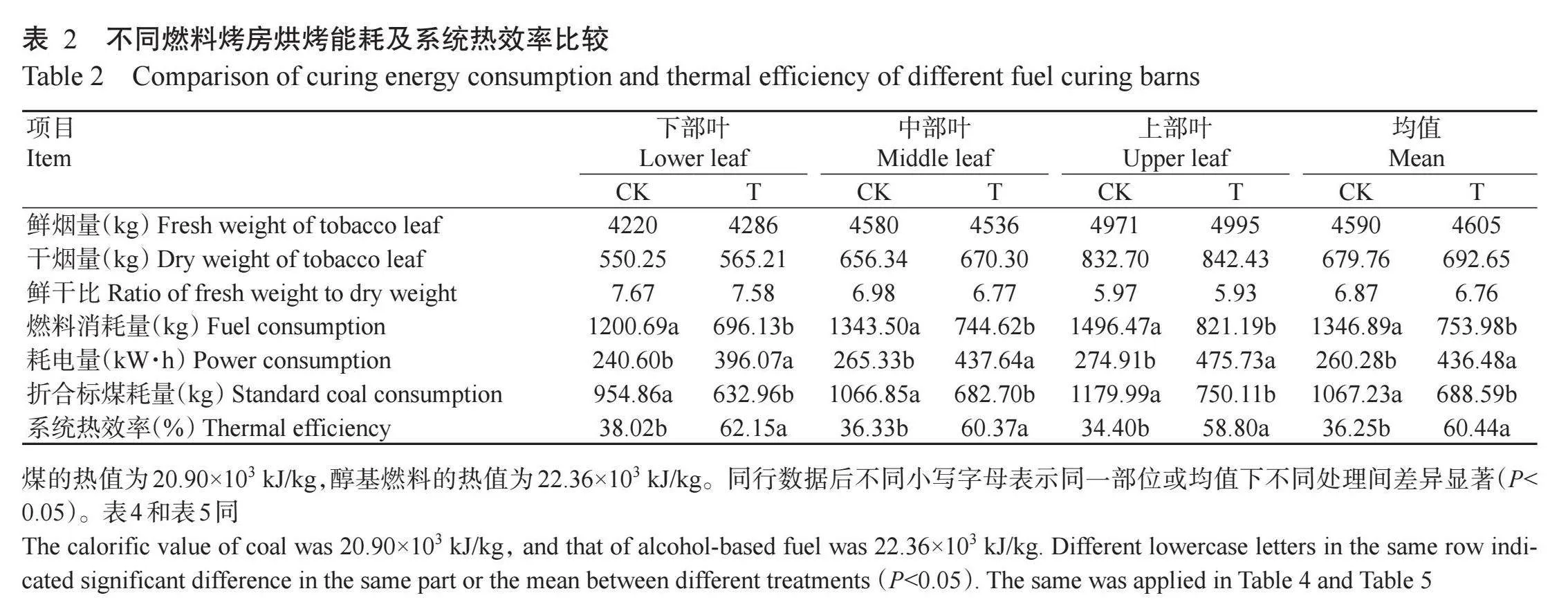

2.1不同燃料烤房稳温性能比较

由表1可知,T处理的温度偏差绝对值控制在0.32~0.38℃,而CK的温度波动较大,温度偏差绝对值在0.91~1.35℃。在4个关键稳温点下,T处理的温度偏差绝对值均值显著低于CK(rlt;0.05,下同)。

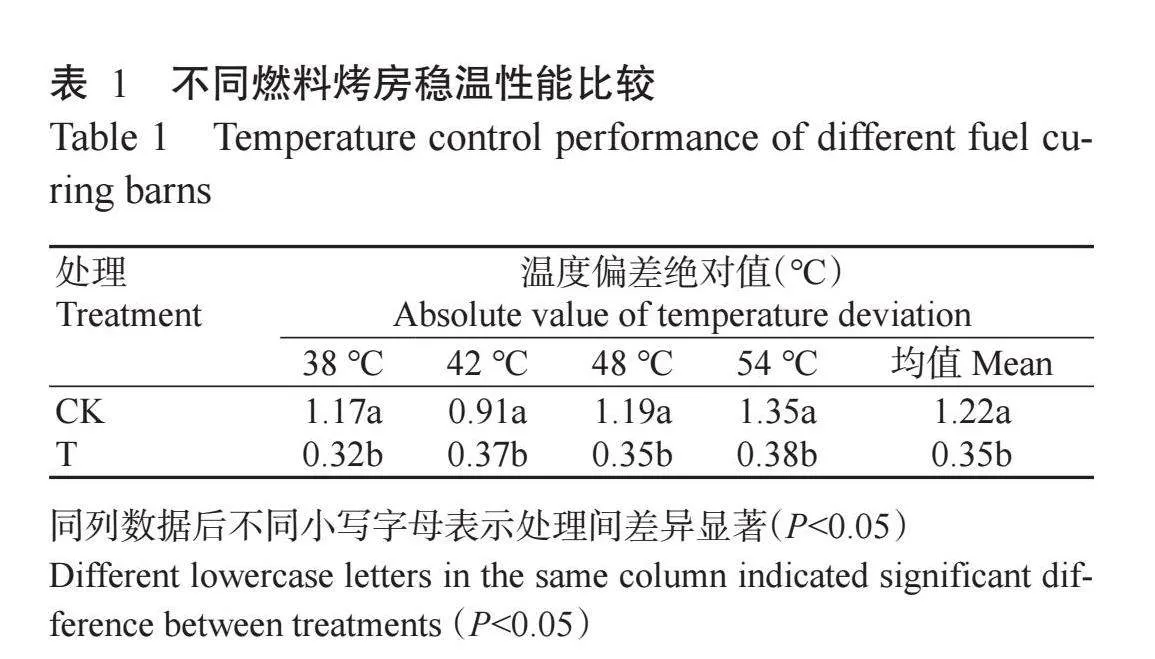

2.2不同燃料烤房烘烤能耗及系统热效率比较

由表2可知,两类烤房的鲜烟量、干烟量和鲜干比均无显著差异(rgt;0.05),而在烘烤能耗方面存在显著差异。在燃料消耗量方面,CK显著高于T处理;在耗电量方面,T处理显著高于CK。具体来看,T处理烘烤各部位烟叶的折合标煤耗量均显著低于CK,其中下部叶的折合标煤耗量较CK降低33.71%,中部叶较CK降低36.01%,上部叶较CK降低36.43%。T处理烘烤各部位烟叶的系统热效率均显著高于CK,其中系统热效率均值较CK提高24.19%(绝对值)。

2.3不同燃料烤房碳排放对比分析结果

2.3.1不同燃料烤房各烘烤阶段CO2排放量对比由图3可知,两类烤房烘烤下、中、上部叶产生的CO2排放量均呈先升高后降低的变化趋势,且CK在各关键烘烤阶段的直接碳排放量均高于T处理,而间接碳排放量均低于T处理。由图3-A和图3-B可知,两类烤房烘烤下部叶和中部叶时产生的直接碳排放量在定色中期达峰值,且2个处理间差值最大;在碳排放峰值阶段,T处理烘烤下部叶和中部叶产生的直接碳排放量较CK分别减少151.68和194.01 kg,降幅分别为42.92%和48.33%;就间接碳排放量而言,在定色中期,T处理烘烤下部叶和中部叶产生的间接碳排放量分别是CK的1.44和1.72倍。由图3-C可知,两类烤房烘烤上部叶产生的直接和间接碳排放量在定色后期均达峰值,此时T处理烘烤上部叶产生的直接碳排放量较CK减少184.79 kg,降幅达45.68%,产生的间接碳排放量是CK的1.57倍。

2.3.2不同燃料烤房烘烤烟叶单位产品CO2排放量对比由图4可知,两类烤房烘烤各部位单位产品(1 kg干烟叶)碳排放量表现为下部叶gt;中部叶gt;上部叶,且两类烤房处理同一部位烟叶的单位产品碳排放量存在显著差异;其中,T处理烘烤1kg下部干烟叶产生的碳排放量较CK减少1.53 kg,降幅为35.41%;中部干烟叶较CK减少1.51 kg,降幅为37.28%;上部干烟叶较CK减少1.31 kg,降幅为37.11%。

2.4不同燃料烤房烟囱废气对比分析结果

由表3可知,T处理在烘烤温度38、48和68℃时的3种污染物(SO2、NOx、CO)平均排放量均显著低于CK;3个温度点下T处理的NOx平均排放量较CK降低102.73 mg/m3,降幅为73.81%,CO的平均排放量较CK降低1253.46 mg/m3,降幅为96.50%,且T处理烘烤过程中极少产生SO2。此外,T处理烘烤过程中会产生少量的甲醛和甲醇。

2.5不同燃料烤房烘烤成本分析结果

由表4可知,T处理烘烤1kg干烟耗料和耗电成本均显著高于CK。从用工成本来看,T处理烘烤各部位烟叶所需费用均显著低于CK,下、中、上部叶干烟用工成本较CK分别降低87.27%、86.96%和86.11%。就干烟烘烤成本而言,受燃料价格因素和耗电量的影响,T处理烘烤各部位干烟烘烤成本均显著高于CK;从烤后干烟净均价来看,T处理烤后各部位干烟净均价均显著高于CK,下、中、上部叶干烟净均价较CK分别提高0.42、1.26和1.04元/kg。

2.6不同燃料烤后烟叶经济性状分析结果

由表5可知,CK与T处理烤后中部叶之间的不同等级烟叶比例及均价达显著差异水平;其中,T处理烤后上等烟比例和中上等烟比例较CK分别提高20.19%和8.54%,下等烟比例较CK降低23.88%,均价较CK提高1.89元/kg。与CK相比,T处理烤后下部叶和上部叶的中上等烟比例分别提高1.47%和2.43%,均价分别提高1.14和1.64元/kg。

3讨论

本研究结果表明,与燃煤烤房相比,醇基燃料密集烤房节省燃料耗量、提高系统热效率,且烤房内部温度偏差小,稳温性能好。这是由于醇基燃料热值高,热惯性小,且醇基采用气化燃烧机燃烧,可实现燃料燃烧过程的精准控制,避免燃料的无效燃烧,提高燃料的利用率(冀新威等,2023)。同时,醇基燃料烤房采用自动化加料系统,减少了劳动强度,所需人工成本明显低于燃煤烤房。但受燃料价格和用电量的影响,就1kg干烟烘烤成本而言,醇基燃料烘烤烟叶的成本高于燃煤(王建安等,2017;李峥等,2018)。

实现“双碳”目标,关键在于推动能源清洁低碳安全高效利用,在现代农业以技术替代资源的大背景下,利用新型清洁能源替代传统燃煤实现烤烟低碳环保、节能减排是目前农业干燥领域重要的研究课题(王建安,2018;武圣江等,2022)。本研究结果表明,使用醇基燃料烘烤烟叶能有效降低温室气体CO2以及大气污染物SO2、NOx、CO的排放量。与燃煤烤房相比,醇基燃料烤房在各烘烤阶段的直接碳排放量均低于燃煤烤房,且各阶段烘烤的CO2排放量变化趋势较平缓,波动较小,与醇基燃料热值高、燃烧充分且烟叶烘烤过程中热量损失小密切相关(Ren etal.,2023);但受设备用电量的影响,醇基燃料烤房各烘烤阶段的间接碳排放量均高于燃煤烤房。在定色期,两类烤房的CO2排放达峰值。在整个烘烤阶段的定色中期,烟叶的脱水量达最大值,烤房内部热负荷最高,燃料消耗量最大,是导致CO2排放量在定色期达峰值的主要原因(姚曜和祝健,2017;李志国,2021)。在整个烘烤周期下,醇基燃料燃烧废气中的3种大气污染物总排放量显著降低,与醇基的理化特性及烤房所采用气化燃烧方式燃烧充分有关;醇基燃料燃烧产生的主要产物是水和CO2,与燃煤燃烧产生大量的烟尘、SO2、NOx、CO等污染气体具有明显区别(Liu et al.,2024b)。此外,甲醛和甲醇在醇基燃料烤房中被检测出来,但二者含量远低于甲醛职业接触限值(0.5 mg/m3)和甲醇职业接触限值(25 mg/m3)(汉锋等,2018),以及GB 16297—1996《大气污染物综合排放标准》中甲醛的最大允许排放浓度(30 mg/m3)和甲醇的最大允许排放浓度(220 mg/m3)。我国作为全球最大的甲醇生产国,年产量和产能均稳居世界之首(姚春德和姚安仁,2023),推广醇基燃料用于烟叶烘烤对我国如期实现“双碳”目标具有重要现实意义。

本研究结果还表明,在烤后烟叶提质增效方面,醇基燃料烤房烤后烟叶质量明显优于燃煤密集烤房。使用醇基燃料烘烤的烟叶均价、上等烟比例等指标均高于燃煤烘烤,主要由于在烘烤过程中,燃煤燃烧有滞后性,且燃煤烤房需人工加料,新添加的燃煤在短时间内燃烧慢,升温慢,燃煤燃烧产生的热量难以控制(徐秀红等,2008)。醇基燃料热惯性较小,在烘烤过程中对温度的控制精度高,更加符合烘烤工艺的要求,具有较好的经济效益,与王川等(2017)研究得出醇基燃料密集烤房控温精准,满足烟叶烘烤要求的结果相似。本研究中醇基燃料烤房烤后烟叶鲜干比略优于燃煤烤房,与汪华国等(2021)研究发现一定浓度的CO2能缩短烘烤时间,减少烟叶干物质消耗,并能提升烟叶质量的结果相似。醇基燃料的生产原料来源广泛,易制取,且醇基燃料烤房改造方法简便,建造成本低,仅需在原有密集烤房上添加外接甲醇燃烧机和控制仪。但醇基燃料在使用环节存在一定的安全隐患,且醇基燃烧会产生一定量的甲醇、甲醛等有害气体。因此,在醇基燃料使用过程中,需采取相应的防护措施,避免甲醇等有害气体对人体造成危害。

4结论

醇基燃料密集烤房稳温性能好,系统热效率高,烘烤用工成本低,烘烤过程中产生的温室气体和大气污染物排放量少,并能保证烤后烟叶质量,提高经济效益,在醇基产能丰富的地区适宜推广。

参考文献(References):

陈振国,孙光伟,陈祥,谭本奎,杨杨,乔瑜,王博,黄经春.2021.燃煤型密集烤房污染物排放及脱硫除尘研究[J].中国烟草学报,27(4):28-35.[Chen Z G,Sun G W,Chen X,Tan B K,Yang Y,Qiao Y,Wang B,Huang J C.2021.Study on pollutant emission and desulphurization and dust removal of coal-burning bulk curing barn[J].Acta Taba-caria Sinica,27(4):28-35.]doi:10.16472/j.chinatobacco.2020.187.

段美珍,蔡海林.2013.甲醇发热式与燃煤式密集烤房烘烤比较[J].作物研究,27(6):675-677.[Duan M Z,Cai H L.2013.Comparison of methanol heating and coal-fired bulk curing barn baking[J].Crop Research,27(6):675-677.]doi:10.3969/j.issn.1001-5280.2013.06.38.

冯向法.2006.醇基燃料及其发展趋势[J].农业工程学报,22(S1):175-180.[Feng X F.2006.Alcohol-based fuel andits developing trend[J].Transactions of the Chinese Socie-ty of Agricultural Engineering,22(S1):175-180.]

高强,王志刚,朱先志,刘莉,周传哲,王滨,徐蕊,徐海荣,张伟娜.2016.醇基燃料烤房的研制与应用[J].农业开发与装备,(8):68.[Gao Q,Wang Z G,Zhu X Z,Liu L,Zhou C Z,Wang B,Xu R,Xu H R,Zhang W N.2016.Development and application of alcohol-based fuel barn[J].Agricultural Developmentamp;Equipments,(8):68.]doi:10.3969/j.issn.1673-9205.2016.08.057.

宫长荣,潘建斌.2003.热泵型烟叶自控烘烤设备的研究[J].农业工程学报,19(1):155-158.[Gong C R,Pan J B.2003.Heat pump type of autocontrol equipment for tobacco leaf flue-curing[J].Transactions of the Chinese Society of Agri-cultural Engineering,19(1):155-158.]doi:10.3321/j.issn:1002-6819.2003.01.039.

郭大仰,刘尚钱,肖志新,刘芮,彭坚强,胡志明,曹娜,李丽.2016.不同替代能源密集烤房烟叶烘烤效能对比研究[J].安徽农业科学,44(33):99-102.[Guo D Y,Liu S Q,Xiao Z X,Liu R,Peng J Q,Hu Z M,Cao N,Li L.2016.Effectiveness comparative study of tobacco curing on dif-ferent alternative energy intensive barn[J].Journal of An-hui Agricultural Sciences,44(33):99-102.]doi:10.13989/j.cnki.0517-6611.2016.33.031.

国家环境保护总局,《空气和废气监测分析方法》编委会.2003.空气和废气监测分析方法[M].第4版.北京:中国环境科学出版社.[National Environmental Protection Administration,Editorial Board of Air and waste gas moni-toring and analysis methods.2003.Air and waste gas moni-toring and analysis methods[M].The 4th Edition.Beijing:China Environmental Science Press.]

汉锋,康宁,陈永青,董一文,张思雨.2018.纯甲醇燃料职业健康风险评估[J].卫生研究,47(2):266-269.[Han F,Kang N,Chen Y Q,Dong Y W,Zhang S Y.2018.Occupa-tional health risk assessment of pure methanol fuel[J].Journal of Hygiene Research,47(2):266-269.]doi:10.19813/j.cnki.weishengyanjiu.2018.02.018.

冀新威,张海明,杨枕霏,官群荣,刘凡一,谢守勇.2023.低功率烟叶烘烤甲醇燃烧器引射性能分析[J].中国农机化学报,44(6):97-104.[Ji X W,Zhang H M,Yang Z F,Guan Q R,Liu F Y,Xie S Y.2023.Ejection performance analy-sis of the low-power tobacco curing methanol burner[J].Journal of Chinese Agricultural Mechanization,44(6):97-104.]doi:10.13733/j.jcam.issn.2095-5553.2023.06.014.

孔永平,陈荣霞,张环平.2022.醇基燃料密集烤房烟叶烘烤研究[J].安徽农业科学,50(8):163-165.[Kong Y P,Chen R X,Zhang H P.2022.Study on curing of tobacco inalcohol-based fuel intensive curing barn[J].Journal of An-hui Agricultural Sciences,50(8):163-165.]doi:10.3969/j.issn.0517-6611.2022.08.045.

李峥,谭方利,宋朝鹏,吴文信,刘小斌,李宏光,方明,王建安.2018.不同能源密集烤房经济效益动态评估及敏感性分析[J].河南农业大学学报,52(5):677-683.[Li Z,Tan F L,Song Z P,Wu W X,Liu X B,Li H G,Fang M,Wang JA.2018.Dynamic evaluation and sensitivity analy-sis of economic benefits of bulk curing barn with different energy types[J].Journal of Henan Agricultural University,52(5):677-683.]doi:10.16445/j.cnki.1000-2340.2018.05.005.

李志国.2021.全闭式热风循环密集烤房空气源热泵烟叶烘烤系统性能研究[D].昆明:昆明理工大学.[Li Z G.2021.Study on the performance of tobacco curing system with air source heat pump in closed hot air circulation bulk curing barn[D].Kunming:Kunming University of Science and Technology.]doi:10.27200/d.cnki.gkmlu.2021.001670.

刘兆宇,罗会龙,陈颐,邹聪明.2021.醇基燃料在烟草工业化烘烤中节能环保效果研究[J].工业安全与环保,47(8):97-99.[Liu Z Y,Luo H L,Chen Y,Zou C M.2021.Study on energy conservation and environmental protection effect of alcohol-based fuel in tobacco industrial baking[J].Industrial Safety and Environmental Protection,47(8):97-99.]doi:10.3969/j.issn.1001-425X.2021.08.022.

宋朝鹏,陈江华,许自成,宫长荣.2009.我国烤房的建设现状与发展方向[J].中国烟草学报,15(3):83-86.[Song Z P,Chen J H,Xu Z C,Gong C R.2009.Current situation and development trend of flue-cured tobacco curing barn in China[J].Acta Tabacaria Sinica,15(3):83-86.]doi:10.3969/j.issn.1004-5708.2009.03.016.

汪华国,晏飞,李文标,方亮,柴建国,胡小东,王文伦,陈伟,杨涛,杨亚腾.2021.密闭式烘烤条件对K326烤后烟叶质量的影响[J].安徽农业科学,49(15):176-180.[Wang H G,Yan F,Li W B,Fang L,Chai J G,Hu X D,Wang W L,Chen W,Yang T,Yang Y T.2021.Effects of closed ba-king conditions on the quality of K326 cured tobacco leaves[J].Journal of Anhui Agricultural Sciences,49(15):176-180.]doi:10.3969/j.issn.0517-6611.2021.15.046.

王川,丛日兴,张勇,王大海,孙松,台金,逄炯刚,张晓英,李秀艳,解勇.2017.醇基燃料密集烤房烟叶烘烤研究[J].现代农业科技,(17):256.[Wang C,Cong R X,Zhang Y,Wang D H,Sun S,Tai J,Pang J G,Zhang X Y,Li X Y,Xie Y.2017.Study on curing of tobacco in alcohol-based fuel intensive curing barn[J].Modern Agricultural Science and Technology,(17):256.]doi:10.3969/j.issn.1007-5739.2017.17.148.

王建安,段卫东,申洪涛,张大纯,苗晓辉,宋朝鹏.2017.醇基燃料密集烘烤加热设备及其烘烤效果研究[J].中国农业科技导报,19(9):70-76.[Wang J A,Duan W D,Shen H T,Zhang D C,Miao X H,Song Z P.2017.Conjoined fur-nace using alcohol-based liquid fuels as energy for tobacco curing[J].Journal of Agricultural Science and Technology,19(9):70-76.]doi:10.13304/j.nykjdb.2017.0121.

王建安.2018.清洁能源智能供热对烤烟烘烤效果的研究[D].杨凌:西北农林科技大学.[Wang JA.2018.Intelli-gentheat transfer for green energy and application to flue-curing tobacco curing[D].Yangling:Northwest Aamp;F Uni-versity.]

韦忠,高华军,范东升,罗刚,姚文艺,彭瑞恒,林北森,黄阳,曹利军,黄利广.2017.生物质颗粒燃料烘烤烟叶的效果分析[J].南方农业学报,48(12):2228-2233.[Wei Z,Gao H J,Fan D S,Luo G,Yao W Y,Peng R H,Lin B S,Huang Y,Cao L J,Huang L G.2017.Effects of biomass pellet fuel on tobacco curing[J].Journal of Southern Agri-culture,48(12):2228-2233.]doi:10.3969/j.issn.2095-1191.2017.12.18.

武圣江,杨双剑,黄翔,刘琼,刘明来,李德仑,韦克苏,彭隆基,杨磊.2022.不同能源类型密集烤房烘烤性能与应用效果分析[J].南方农业学报,53(6):1586-1594.[Wu S J,Yang S J,Huang X,Liu Q,Liu M L,Li D L,Wei K S,Peng L J,Yang L.2022.Analysis of curing performance and application effect of bulk curing barns using different types of energy[J].Journal of Southern Agriculture,53(6):1586-1594.]doi:10.3969/j.issn.2095-1191.2022.06.012.

徐成龙,苏家恩,张聪辉,王德勋,何杰忠.2015.不同能源类型密集烤房烘烤效果对比研究[J].安徽农业科学,43(2):264-266.[Xu C L,Su J E,Zhang C H,Wang D X,He J Z.2015.The comparative study on curing effect of different energy types bulk curing barn[J].Journal of Anhui Agricultural Sciences,43(2):264-266.]doi:10.13989/j.cnki.0517-6611.2015.02.093.

徐沁颖.2023.基于排放因子法的蒸汽锅炉碳排放核算[J].工业锅炉,(4):12-15.[Xu Q Y.2023.Discussion on car-bon accounting of steam boilers based on emission factor method[J].Industrial Boilers,(4):12-15.]doi:10.16558/j.cnki.issn 1004-8774.2023.04.003.

徐秀红,孙福山,王永,赵兵,刘建永,邓启强,丁志勇.2008.我国密集烤房研究应用现状及发展方向探讨[J].中国烟草科学,29(4):54-56.[Xu X H,Sun F S,Wang Y,Zhao B,Liu J Y,Deng Q Q,Ding Z Y.2008.Current situation and further direction on research and application of bulk curing barn in China[J].Chinese Tobacco Science,29(4):54-56.]doi:10.3969/j.issn.1007-5119.2008.04.013.

许跃奇,杨楠,王晓强,常栋,马文辉,刘迎昌.2018.不同能源类型烤房对烟叶品质、经济效益及能耗情况的影响[J].江西农业学报,30(9):49-53.[Xu Y Q,Yang N,Wang X Q,Chang D,Ma W H,Liu Y C.2018.Effects of different energy types of curing barn on tobacco leaf quality,eco-nomic benefit and energy consumption[J].Acta Agricul-turae Jiangxi,30(9):49-53.]doi:10.19386/j.cnki.jxnyxb.2018.09.11.

杨楠,顾建国,马文辉,林娟,毛娟,张凯,王晓强,许跃奇.2018.不同类型清洁能源烤房对烤后烟叶香气成分的影响[J].贵州农业科学,46(8):119-123.[Yang N,Gu J G,Ma W H,Lin J,Mao J,Zhang K,Wang X Q,Xu Y Q.2018.Effects of curing barns with different types of clean energies on aroma components of cured tobacco leaves[J].Guizhou Agricultural Sciences,46(8):119-123.]doi:10.3969/j.issn.1001-3601.2018.08.030.

姚春德,姚安仁.2023.甲醇燃料的应用现状及其展望[J].汽车安全与节能学报,14(5):521-535.[Yao C D,Yao A R.2023.Review on methanol as fuel for engines and its futureprospect[J].Journal of Automotive Safety and Energy,14(5):521-535.]doi:10.3969/j.issn.1674-8484.2023.05.001.姚曜,祝健.2017.密集烤烟房热负荷分布规律研究[J].制冷与空调,31(4):411-415.[Yao Y,Zhu J.2017.The study of the heating load distribution of bulk curing barn[J].Refrigerationamp;Air Conditioning,31(4):411-415.]doi:10.3969/j.issn.1671-6612.2017.04.016.

詹军,樊军辉,宋朝鹏,刘冲,霍开玲,宫长荣.2011.密集烤房研究进展与展望[J].南方农业学报,42(11):1406-1411.[Zhan J,Fan J H,Song Z P,Liu C,Huo K L,Gong C R.2011.Comparative analysis of bulk curing barn and tradi-tional flue-curing barn[J].Journal of Southern Agriculture,42(11):1406-1411.]doi:10.3969/j.issn.2095-1191.2011.11.025.

张雨薇,易镇邪,周清明.2019.不同密集烤房对烤烟烘烤能耗成本与上部叶品质的影响[J].甘肃农业大学学报,54(5):112-120.[Zhang Y W,Yi Z X,Zhou Q M.2019.Effect of different bulk curing barns on baking energy con-sumption costs and upper leaves quality of flue-curedtobacco[J].Journal of Gansu Agricultural University,54(5):112-120.]doi:10.13432/j.cnki.jgsau.2019.05.014.

赵浩宾,胡永涛,李芳芳,王勇军,韦凤杰,王建安,常剑波.2021.不同供热能源烤烟经济效益对比分析[J].农学学报,11(11):61-65.[Zhao H B,Hu Y T,Li F F,Wang Y J,Wei F J,Wang J A,Chang J B.2021.Economic benefits of different heating sources for tobacco curing:A compara-tive analysis[J].Journal of Agriculture,11(11):61-65.]doi:10.11923/j.issn.2095-4050.cjas2020-0076.

Intergovernmental Panel on Climate Change.2006.IPCCguidelines for national greenhouse gas inventories:VolumeⅡ[R].Japan:Institute for Global Environmental Strategies.Intergovernmental Panel on Climate Change.2019.2019 refine-ment to the 2006 IPCC guidelines for national greenhouse gas inventory[R].Switzerland:Intergovernmental Panel on Climate Change.

Liu E H,Zhang WY,Gao X Y,Guo Z H,Qi B.2023.Research on energy saving and emission reduction for rural tobacco curing[J].Thermal Science,27(3):1771-1778.doi:10.2298/TSCI2303771L.

Liu J,Zhao J,Wei H Q,Zhu Q,Li Y.2024a.Comparative envi-ronmental assessment of methanol production technolo-gies:A cradle-to-gate life cycle analysis[J].Energy Con-version and Management,302:118128.doi:10.1016/j.enconman.2024.118128.

Liu J,Zhao J,Zhu Q,Huo D,Li Y,Li W J.2024b.Methanol-based fuel boiler:Design,process,emission,energy con-sumption,and techno-economic analysis[J].Case Studies in Thermal Engineering,54:103885.doi:10.1016/j.csite.2023.103885.

Ren K,Ji X W,Chen Y,Luo H L,Su J E,Jiang Y L.2023.Assessing the thermal efficiency and emission reduction potential of alcohol-based fuel curing equipment in tobacco-curing[J].Scientific Reports,13(1):13301.doi:10.1038/S41598-023-40015-W.

Wang J A,Wei F J,Duan W D,Zhang Y H,Fan Y K,Song Z P.2020.Performance of solar hot-water installations fromroof-constructed solar collectors integrated with a central heating supply for tobacco curing[J].Thermal Science,24(3):1845-1852.doi:10.2298/TSCI190406072W.

Zhan J P,Du C F,Lu Y,Jiang L R.2015.A preliminary study on intensive curing with alcohol-based fuels[J].Agricul-turalScienceamp;Technology,16(10):2334-2336.doi:10.16175/j.cnki.1009-4229.2015.10.058.

(责任编辑罗丽)