基于BP神经网络的某型飞机部件装配工时估算方法

摘 要:传统飞机部件装配工时定额依靠人工经验确定,导致装配工时预测准确性低、稳定性差。为解决该问题,提出一种基于BP神经网络的飞机部件装配工时估算方法。首先,以某型飞机机身装配为例,分析其装配工艺流程,划分典型装配工艺环节并归纳装配工时主要集中工艺环节,从装配对象、装配要求两方面分析装配工时的影响因素。然后,构建不同工艺环节理论装配工时预测神经网络模型,并提出操作技能水平、操作姿态修正系数,实现了某型飞机机身装配工时定额准确估算。最后,设计开发了基于CAA技术的装配工时影响因素提取系统,将所得信息输入工时定额计算模型得到预测值并与实际装配工时对比,验证了所提方法的可行性与实用性。

关键词:飞机部件;典型装配工艺;BP神经网络;工时定额估算;CAA

中图分类号:V262.3" " " " " " "文献标识码:A" " " " " 文章编号:1007 - 9734 (2024) 04 - 0072 - 09

0 引 言

飞机制造是一个庞大、复杂的离散制造工程,从工艺设计开始,主要经历毛坯制造、部件装配、总装配(安装)以及实验试飞等阶段。装配周期一般占飞机总制造周期的40%以上[1]。飞机部件装配是总装的基础,因此准确有效地估算飞机部件装配时间对于产品总体设计及对应总装设计具有积极的指导作用。

早期的工时定额方法主要是基于人工经验和历史工时数据,1911年泰勒[2]提出了基于工人分解动作的预定时间标准法(Predetermined time standard,PTS),随着企业对工时预测准确度要求的提高,学者们结合计算机技术及新的数学分析方法,建立了更加全面、准确的工时管理体系。近年来,在装配工时预测问题上,沈玲[3]等提出了根据铁舾件特征参数和工时信息的BP神经网络算法工时测算模型,推导出新铁舾件的舾装工时定额;YU[4]等以产品参数、工艺参数等为影响因素提出了基于支持向量机的预测模型,对飞机装配过程的单一工序建立预测模型;常建娥[5]等针对汽车总装线工时预测问题,分析零件重量、紧固件类型等工时影响因素,提出基于装配相似性与灰色理论模型的装配工时预测方法;刘子文[6]等通过对卫星装配过程中的装配对象体积、定位精度等影响工时的因素进行分析,提出了基于人工神经网络的卫星装配工时预测方法;苏翔[7]等针对船舶中间产品装配工时预测问题,分析零件设计因素及装配过程外部环境因素,提出了基于BP神经网络的装配工时预测模型。当前大部分的工时预测模型多针对大批量、少品种的零件加工过程及部件装配过程这类工艺信息相对简单、工时影响因素相对容易提取的问题,且集中使用于汽车、船舶的制造领域。而飞机装配工艺内容广泛、复杂,装配工艺相似性较小,且随结构、型号不同,装配工艺差别甚大[8,9],这些都使得飞机装配工时定额估算具有较大的难度。

针对飞机部件装配工时计算复杂性问题,本文通过划分典型装配工艺环节,并结合BP神经网络计算工时集中典型工艺环节的装配工时,综合考虑操作姿态等对工作效率的影响,提出一种基于典型装配工艺环节和神经网络的装配工时定额估算方法。结合生产实际,验证了所提方法的可行性和实用性。

1 飞机装配工艺分析

1.1" 飞机零件装配的一般工艺过程

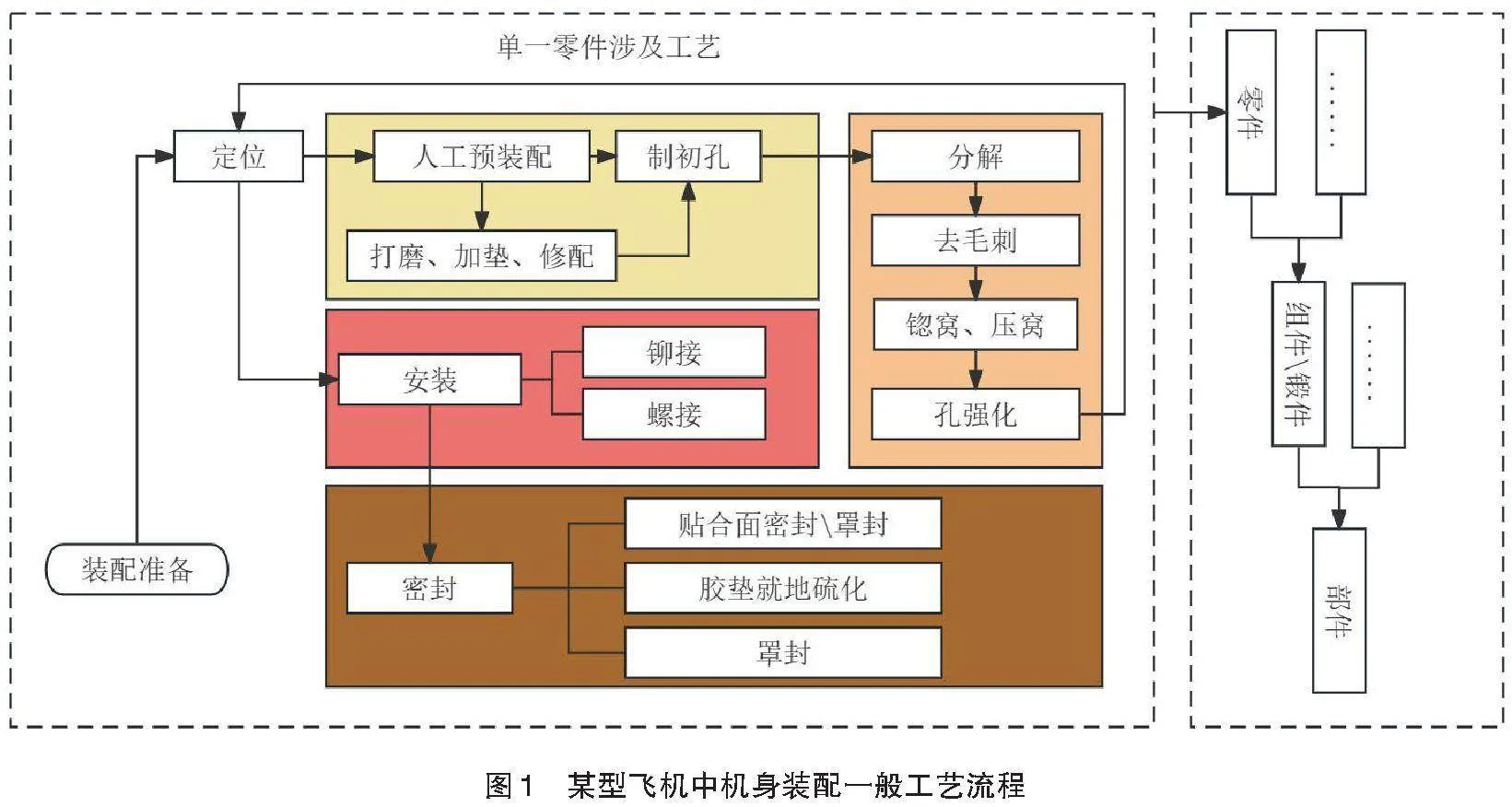

以某型飞机中机身部件的某一零件为对象,分析其装配一般工艺流程。准备所需工具,确保工作区域整洁与安全;装配对象定位;人工预装配;对其进行打磨、加垫、修配等工作;定位无误的基础上对该零件制孔,对该零件进行钻初孔;分解零件并去毛刺;进行锪窝、压窝等制窝操作后扩孔为最终孔;采取冷挤压等形式对孔进行强化;处理零件表面并进行涂胶、涂增粘底涂等;对零件进行二次定位及预装配,并进行必要修配;通过铆接、螺接等紧固方式进行连接……直到所有零件完成装配操作并形成组件或锻件。将组件或锻件进一步组装形成部件,最终将部件对接形成整机。飞机装配的一般工艺流程如图1所示。

1.2" 飞机结构装配的典型装配工艺划分

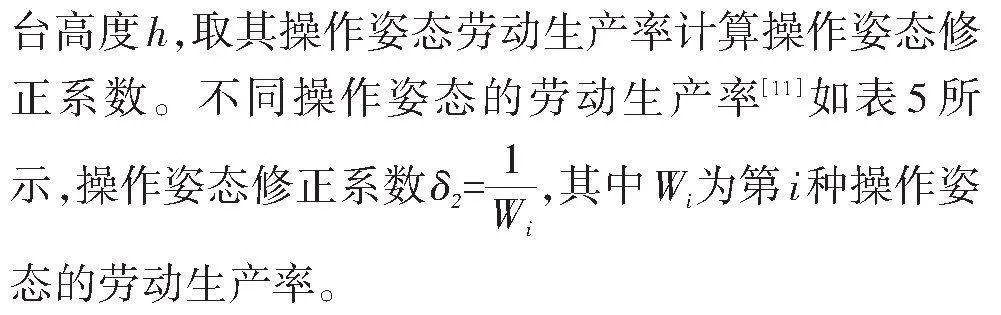

在飞机部装及总装环节中,除上述的工艺过程外,还涉及装配后的气密试验、油密试验、几何检测、标识等工艺,将飞机结构装配的典型工艺主要划分为以下几大类:定位、制孔、分解、安装、密封、检测、拆卸、标识、保护、吊装等,其中定位、制孔等5个工艺环节所属装配工艺子类如表1所示。

1.3" 典型装配工艺影响因素分析

在飞机等复杂产品的装配过程中,涉及的装配零部件种类繁多、数量庞大,装配要求严格,因此工时定额的影响因素多样。当前,从装配对象、装配要求中提炼出影响因素,为后续装配工时研究提供参考。

1.3.1 装配对象

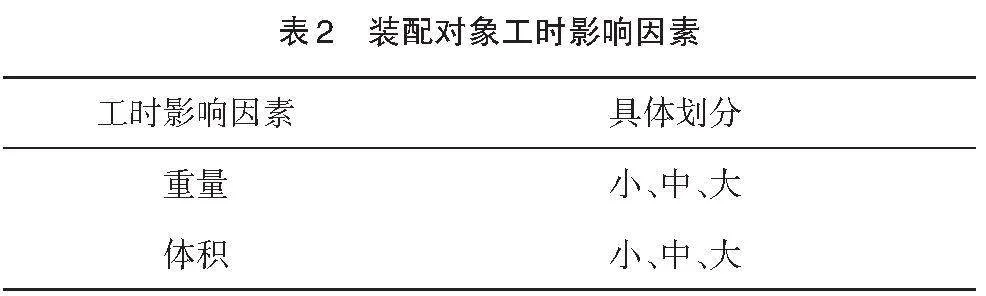

本文以单一零件为装配对象,考虑该零件在上述五项飞机结构装配典型工艺环节下的装配工时定额。从装配对象考虑工时影响因素,可从重量、体积两个主要方面进行考虑,如表2所示。

1.3.2 典型工艺环节影响因素

装配定位是飞机结构装配的第一步,将各个结构件正确地放置在相应的位置上。制孔是飞机结构装配中的重要环节之一,通过使用钻孔机或铣孔机,对结构件进行钻孔或铣孔,以便后续的连接和固定。在飞机装配过程中,通常进行分解操作,将已装配的部分拆解下来,以便进行后续的工作,如其他结构件或系统组件的安装和调整。安装环节是指将各个结构件按照设计要求和装配工艺要求进行连接和固定的过程。这包括使用螺栓、螺母、铆钉等连接件,或者使用焊接、胶接等方式进行固定。在飞机结构装配过程中,需要对连接部位进行密封处理,以防止水、气体或其他物质的渗透和损坏,保护飞机结构的完整性和可靠性。

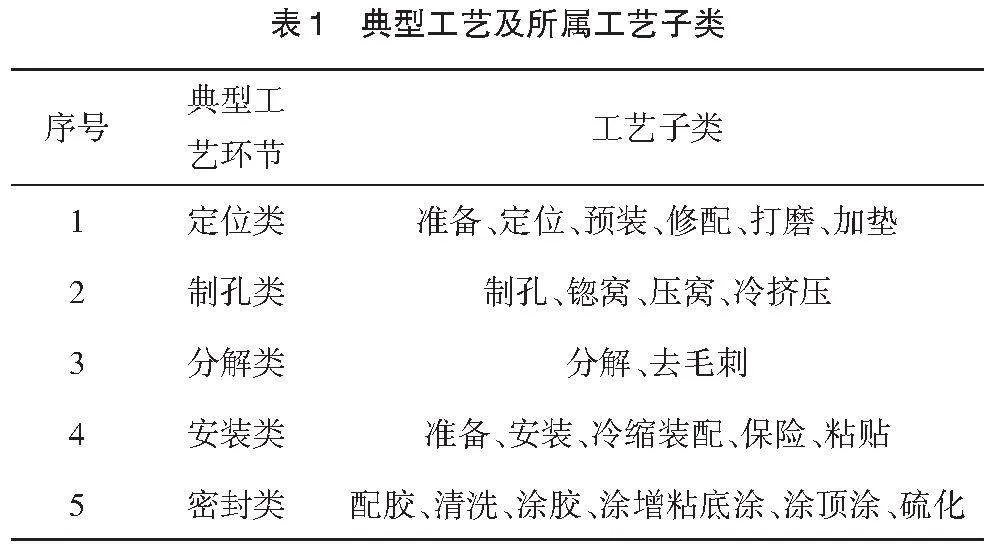

综上所述,本文认为部件装配的工作量主要集中在装配定位、制孔、分解、安装、密封5个环节并提出各典型装配工艺环节工时定额主要影响因素,如表3所示。

对飞机自身结构件而言,绝大部分结构件在飞机装配过程中均会经过上述五项典型工艺环节。对每一典型工艺环节建立预测模型,对零件对象而言,若涉及某一典型工艺环节多次,则对该零件多次计算后累加。例如某一零件制孔工艺环节下,需在不同厚度位置制不同孔径的孔,此时认为该零件为多个不同厚度、不同孔径的新零件,计算制孔工艺环节工时后累加即为该零件在该工艺环节下的工时。

2 基于神经网络的装配工时定额估算方法

2.1" 神经网络模型构建

对于大批量产品的搬运、螺接等动作,工时定额预测有着简单的数学规律,可以用线性的数学模型模拟;而对于步骤繁杂的复杂产品装配环节来说,其装配工时影响因素多样,规律不明显,无法线性表示,因此本文使用神经网络数学模型来对装配工时定额进行预测。

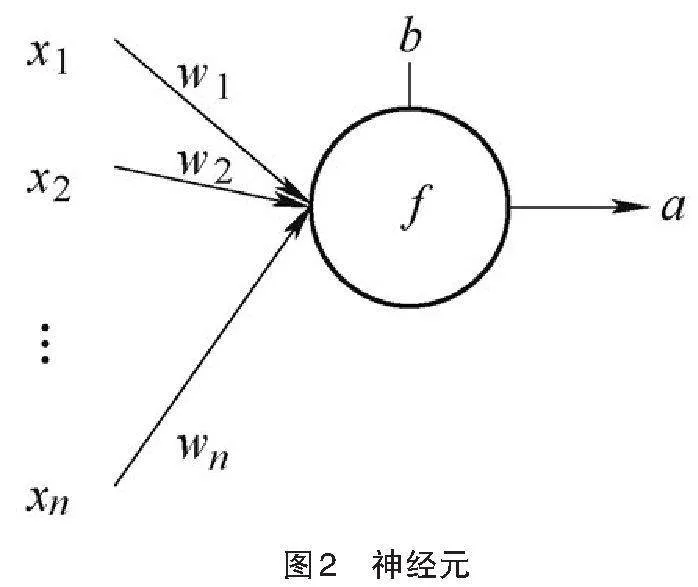

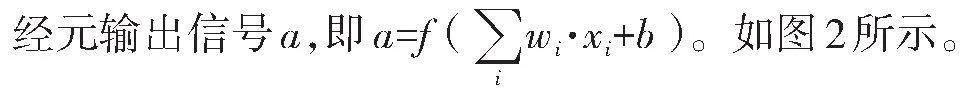

神经网络模型是一种分布式并行信息处理的算法数学模型。它由输入层、隐含层和输出层串联构成,每个层由一个或多个神经元并联组成。神经元收到输入x1,x2,…,xn,每个输入对于输出拥有不同的影响程度权值wi,进行加权求和后达到一定阈值b值才能激活输出,并且经过激活函数f的变换,形成神

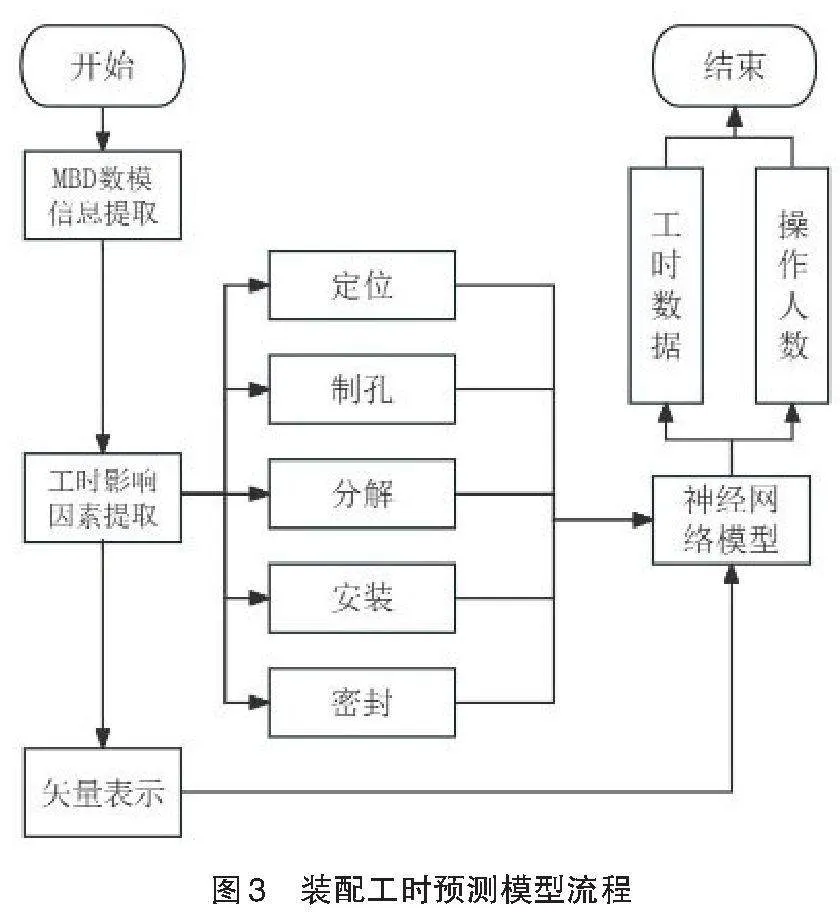

文中提到的五个典型装配工艺环节是飞机装配过程中占时最长、工作量集中的部分。针对单个零件在典型装配工艺下的工时定额,建立神经网络工时预测模型。首先从MBD数模中提取与装配工艺相关的所有信息,在此基础上分离出五项典型装配工艺所涉及的影响因素,并构建工时影响因素输入矢量并输入神经网络中,得到该零件的装配预测工时数据以及装配该零件涉及人员数量。流程如图3所示。

神经网络模型的建立,主要有如下步骤:

(1)确定输入、输出层节点数

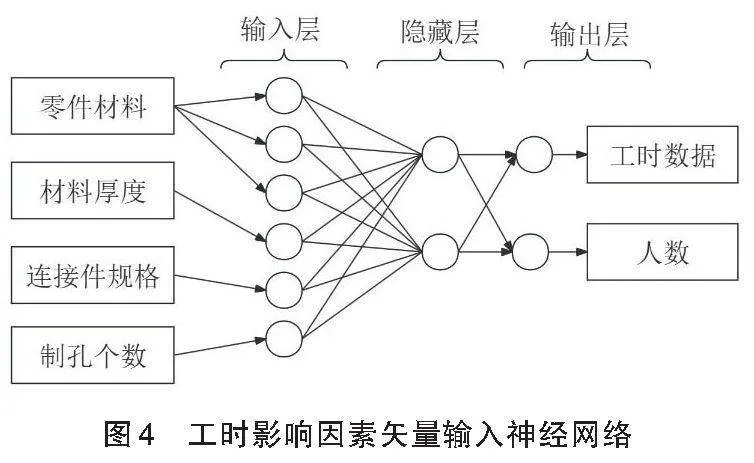

神经网络的输入层节点是工时影响因素的个数,输出层输出信号为工时数据以及某一零件装配操作人员数量。本文以定位类典型装配工艺为例构建神经网络,其余四项神经网络模型与此同理,可复现操作。

定位工艺涉及的影响因素有制孔材料、零件厚度、连接件规格即制孔孔径3个,表征如下。

零件材料用矢量[P1,P2,P3]表示,其中P1,P2,P3=0或1。用[1,0,0]表示铝合金,[0,1,0]表示碳纤维复合材料,[0,0,1]表示钛合金。厚度(d)、连接件规格(Ф)、孔个数(n)分别用Nd、NФ、Nn表示。

按照式(1)构建工时影响因素输入矢量并输入神经网络中,得到预测工时数据。

I=[Nd,NΦ,Nn,N1,N2,N3] (1)

(2)确定隐藏层节点数

本文神经网络模型为三层神经网络模型,隐藏层节点数量决定预测模型的精度和训练时间等,节点数太少会导致网络的受干扰能力弱,预测精度低。增加节点数虽然能改善网络的训练质量,但过多的节点数会使网络训练时间过长,且学习过程中更容易陷入局部极小点,误差值往往也不会达到最佳。

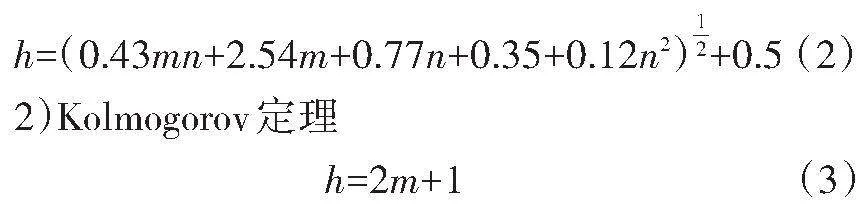

隐藏层节点数根据经验公式确定,隐藏层节点计算公式如下。

1)基于最小二乘法的经验公式

式中,h表示隐藏层节点数,m、n分别为输入层和输出层节点数,p为样本个数。本文中,m=6,n=2,p=120。因此由上述两个经验公式得出的隐藏层节点数分别为6和13。本文通过经验公式和网络实际训练结果确定最终的隐藏层节点数为6,BP神经网络模型如图4所示。

2.2" 神经网络训练

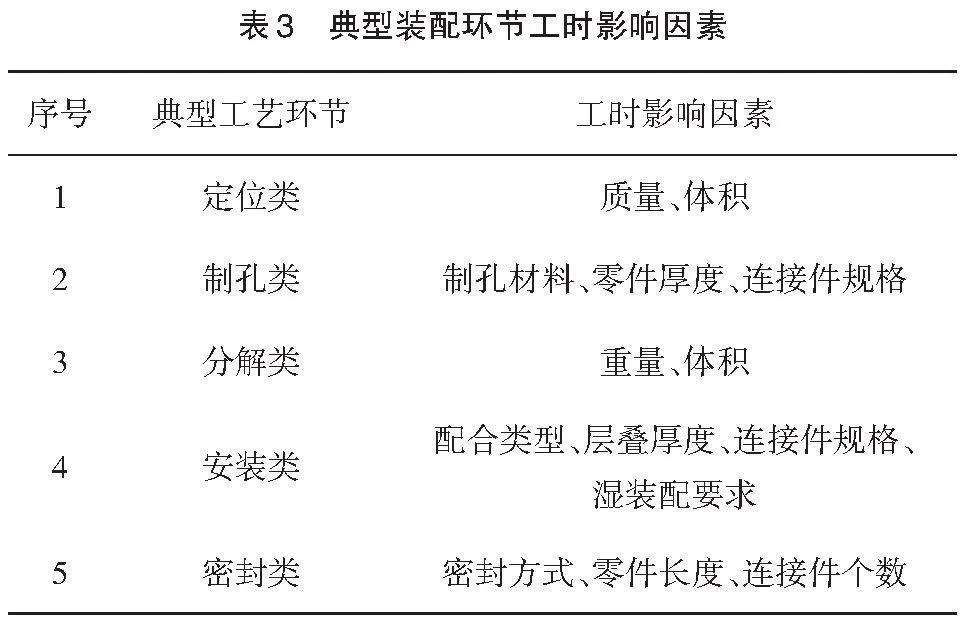

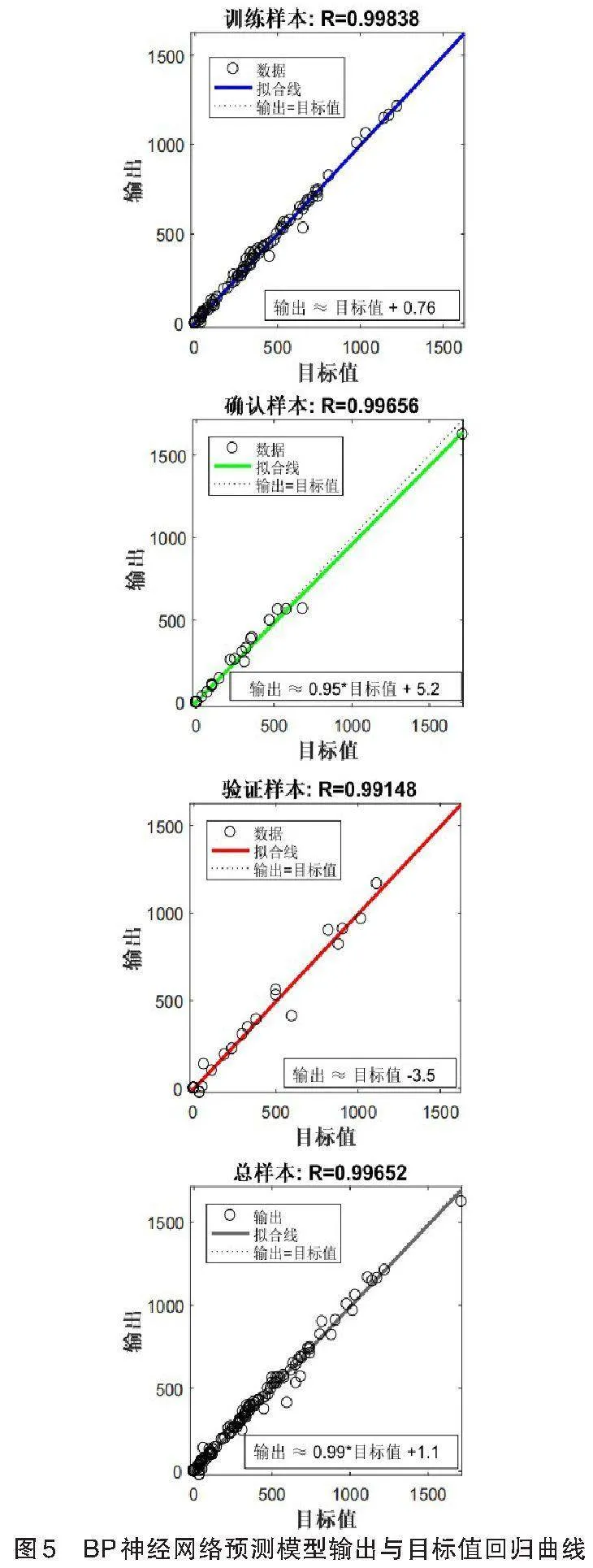

神经网络训练样本中的输入样本分为3个集合,分别为训练样本、确定样本和验证样本,其中训练样本用于在训练时确定权值和阈值沿负梯度方向的调整步长;确定样本主要保证网络预测精度最高;验证样本则负责检测网络性能优劣。本文选取120组训练样本按照70%、15%、15%的比例划分,采用Levenberg-Marquardt算法训练网络。通过MATLAB 2016B对网络模型进行训练及拟合,得到训练曲线和拟合曲线。

参数R为目标输出与网络输出拟合参数,拟合程度越高则R值越接近1,图5中训练样本R值为0.99838,说明网络能够较为精确地拟合训练样本中的数据;确认样本的R值为0.99656,验证样本R值为0.99148,表明模型泛化能力较强;总样本R值为0.99652,说明预测模型对样本跟踪性能较好。

3 工时修正及装配工时定额计算

3.1" 工时定额修正系数

使用上述神经网络模型得到的装配工时只是操作者以某种方式完成工作的时间,这一预测值不能够直接作为装配工时,为获得正确的装配工时,还需对操作者技能水平进行判定,并辅以操作姿态修正系数,得到更为准确的装配工时。

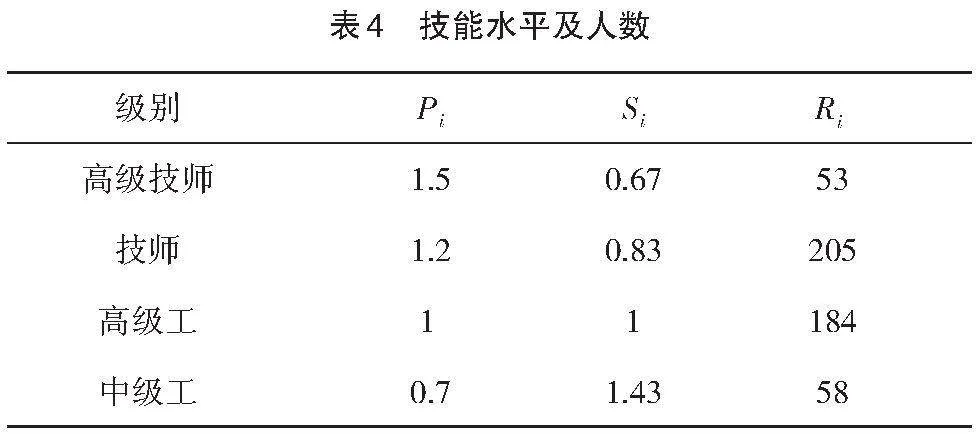

3.1.1 技能水平修正

工人在接受培训后,任何一个工人都可以在所有的加工阶段完成加工任务,但由于不同工人对不同加工任务的熟练程度不同,在执行具体任务时,工人的熟练程度会在一定程度上影响作业效率即加工时间,其中熟练度也称为技能水平[10]。本文通过对该机型中机身装配厂人员沟通,分别统计了高级技师、技师、高级工、中级工四个技能级别的人数,如表4所示。

工人技能水平作为生物数据,会受到外界因素干扰,为减少干扰及误差,获得更加准确、可靠的修正系数,本文取平均技能水平作为技能水平修正系数δ1,见式(4)。

其中Pi表示第i个级别的工人的技能水平,Si表示第i个级别的工人的技能水平修正系数,Ri表示第i个级别的工人的人数。

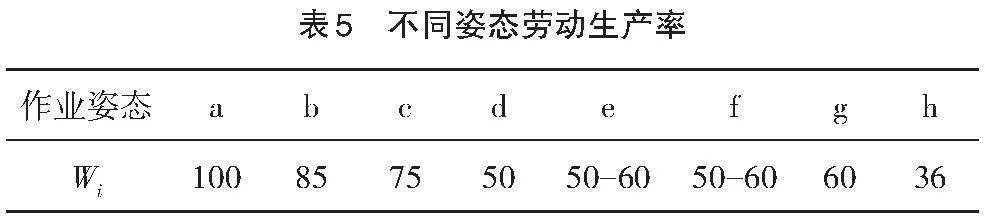

3.1.2操作姿态修正

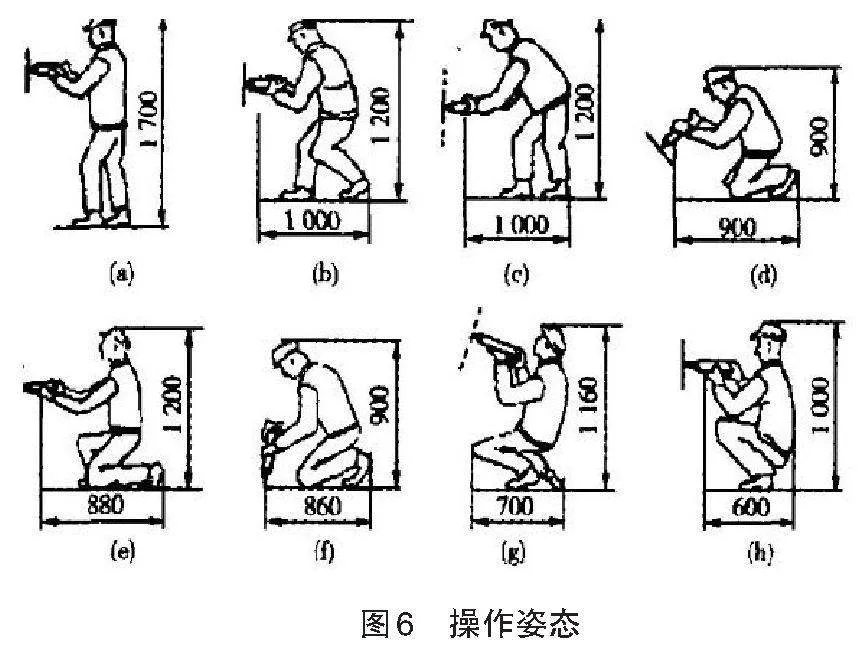

操作姿态与操作时的高度、角度相关,通过数模提取零件操作平面法矢方向,并计算法矢方向与操作平台角度θ、装配对象距离操作平台高度h,通过判断θ、h的取值,可与图6中不同操作姿态相匹配。

当操作人数大于1时,认为其工作量均匀划分到每个人且工作占位为并排站立,计算任一操作平面法矢方向与操作平台角度θ、装配对象距离操作平

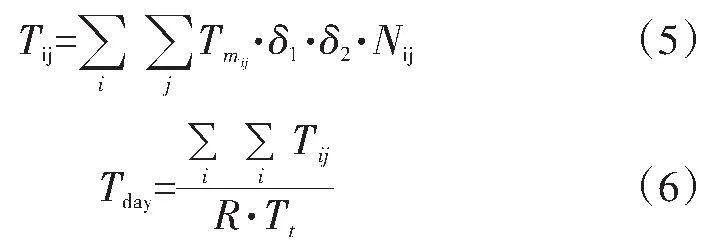

3.2" 总装配工时定额计算方法

通过神经网络模型得到各零件在五项典型装配工艺环节的理论工时及操作人数预测值,通过技能水平修正系数及操作姿态修正系数对模型输出理论工时数据进行修正,计算得到该零件在五项典型装配工艺环节下的工时定额,其余零件工时定额计算方法同理,累加计算得到机身所有零件装配完毕的总工时,除以操作人员总数及每人每天工作时间,即为中机身装配总时长。

其中Tij表示第i个零件在第j个典型装配环节下的工时定额,T[Mij]表示第i个零件在第j个典型装配环节的BP神经网络预测工时,δ1表示操作人员技能水平修正系数,δ2表示操作人员姿态修正系数,Nij表示第i个零件在第j个典型装配环节的装配人数预测值,Tday表示某型飞机中机身装配总天数,R表示装配厂总人数,Tt表示该厂员工每人每天工作时长。

4 实例验证

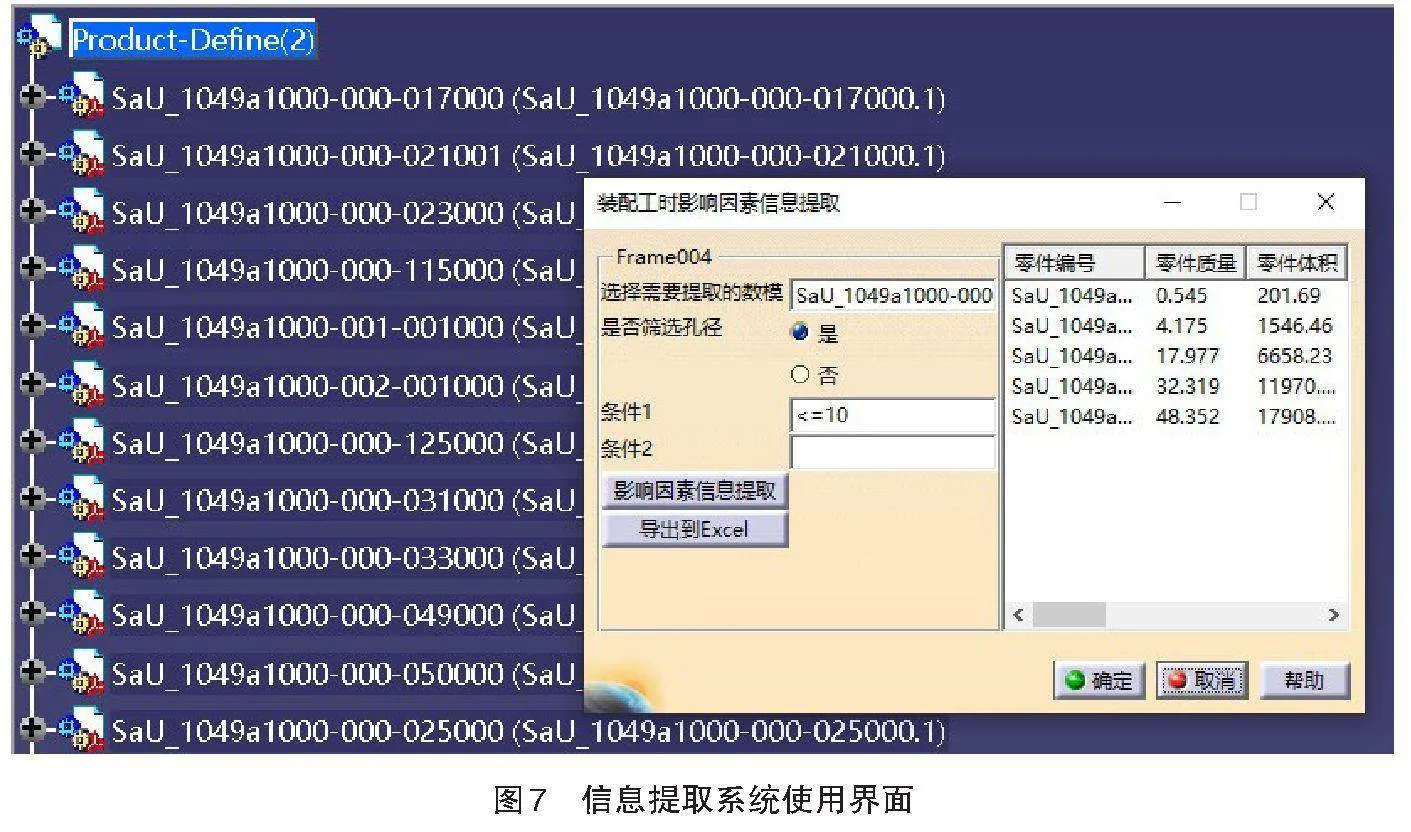

MBD数模作为产品工程数据主要知识载体,记录了飞机产品设计及制造的工程数据[12],为快速获取每个典型装配环节工时的影响因素,开发了基于CAA技术的MBD数字模型的信息提取系统。图7为工时影响因素信息提取系统使用界面,用于快速提取MBD数据集中的几何信息、零件特征信息、装配参数要求等,并将其存储在Excel表中,作为神经网络输入数据依据。

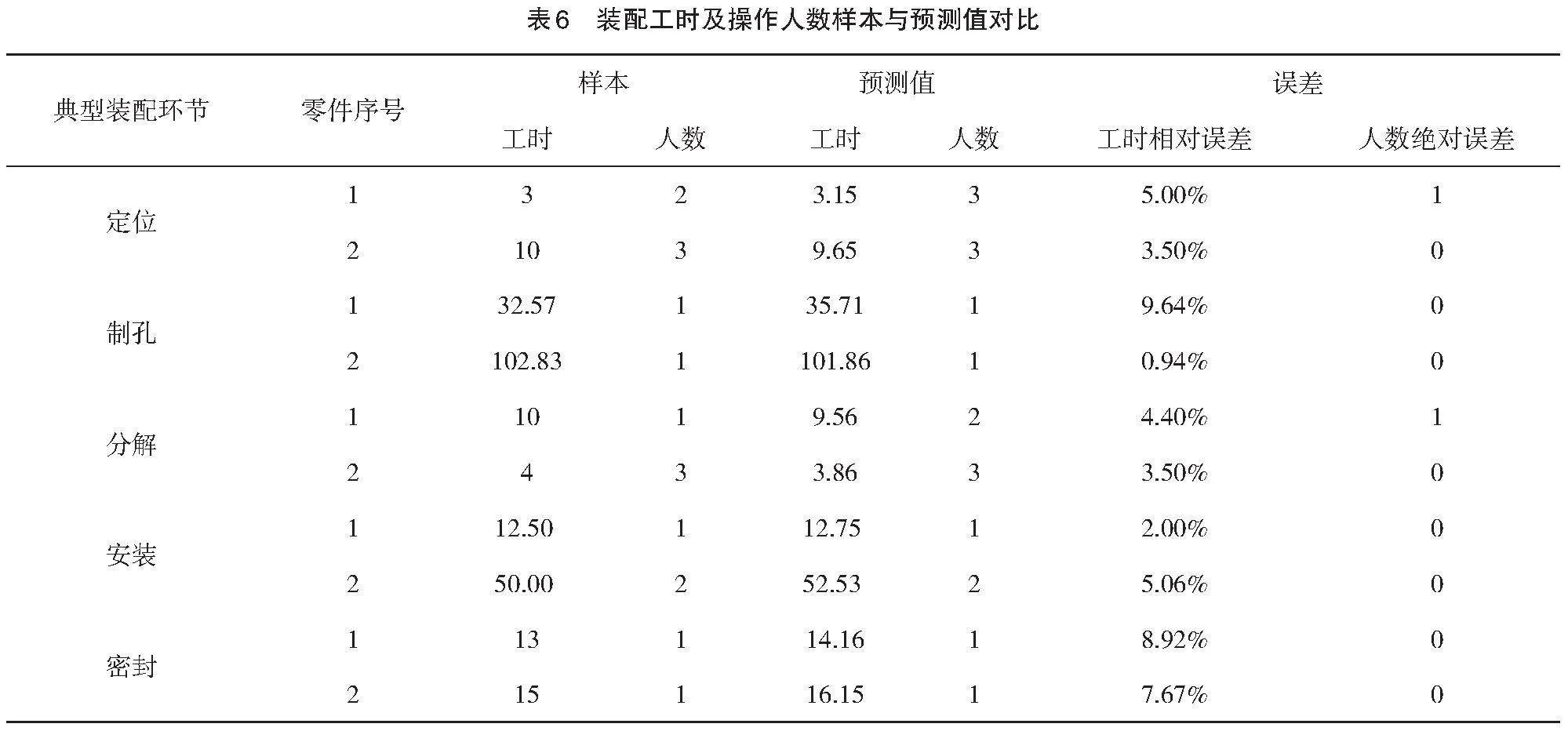

选取部分零件,使用装配工时影响因素信息提取系统获取相关数据,使用搭建完毕的BP神经网络模型分别预测五项典型装配工艺环节的装配理论工时,并将预测值与样本数据进行对比,对比结果如表6所示。

由表6可知,五项典型装配工艺环节装配工时样本值和预测值相对误差不超过10%,操作人数绝对误差值不超过1,表明通过网络模型能够较好地预测上述工艺环节装配工时数据和操作人数。

通过模型预测所有零件在五项典型装配工艺环节下的装配工时及操作人数,并对其装配工时进行技能水平及操作姿态修正,通过修正后的装配工时数据计算出某型飞机中机身装配在典型装配工艺环节下的总工时约为182天。除五项典型装配工艺环节外,检测、拆卸、标识、保护等工艺环节总时长较为固定,一般为总装配周期的5%—10%,本文选取飞机中机身实际装配工时的10%作为其余各工艺环节的总装配工时,即20天。综合考虑各装配工艺环节,得到某型飞机中机身装配总工时为202天,对比实际装配时间198天,其相对误差小于10%。而飞机装配总工时在传统人工经验确定的情况下,其预测值与实际装配时间相对误差一般为10%—20%[13]。本文计算得到某型飞机中机身装配工时定额及其相对误差,与人工经验预测装配工时相对误差进行对比,表明所提方法具有良好的工时预测能力。

5 结 论

(1)分析了飞机装配的一般工艺流程,并将装配流程划分为典型装配工艺环节,选取工时集中的五项典型装配工艺环节,提出了影响典型装配工艺环节的工时影响因素。

(2)提出了基于人工神经网络的飞机机身典型装配工艺环节的工时预测方法。提取五项典型装配工艺环节的装配工时影响因素,建立了三层BP神经网络,并提出了技能操作水平及操作姿态修正系数,构建了飞机装配工时预测模型。本文提出的装配工时预测模型预测值198天对比实际装配时间182天,其相对误差小于10%,比人工经验预测相对误差值(10%—20%)更小,所提方法具有良好的预测效果。

参考文献:

[1]薛红前.飞机装配工艺学[M].西安:西北工业大学出版社,2015.

[2]TAYLOR F W. The principles of scientific management[J]. History of Economic Thought Books,1911,7(9):723-724.

[3]沈玲,张志英.船舶铁舾件工时定额估算方法研究[J].工业工程与管理,2011,16(4):96-102.

[4]TINGTING.The prediction of the man-hour in aircraft assembly based on support vector machine particle swarm optimization[J].Journal of Aerospace Technology and Management,2015,7(1):19-30.

[5]常建娥,李帅,莫易敏,等.基于装配相似性与灰色模型的汽车装配工时预测[J].工业工程,2018,21(3):87-92.

[6]刘子文,刘检华,程益,等.基于文本挖掘与神经网络的复杂产品装配工时估算方法[J].机械工程学报,2021,57(15):199-210.

[7]苏翔,徐瑞林,杨玉雪,等.大数据环境下的船舶中间产品装配工时预测模型[J].造船技术,2023,51(5):12-19.

[8]张大治,田锡天,贾晓亮,等.飞机典型装配工艺挖掘技术研究[J].机械与电子,2006(7):7-10.

[9]高雪松.基于某型飞机机身装配的技术研究[D].沈阳:沈阳航空航天大学,2017.

[10]刘友善.基于Agent的考虑员工疲劳和技能水平的混合流水车间调度方法研究[D].武汉:华中科技大学,2022.

[11]杨静,郑国磊.飞机装配仿真中数字人模型及工人姿态的模拟[J].机械工程与自动化,2005(4):15-18.

[12]韩志仁,吴建忠.飞机三维AO文件快速构建方法研究[J].航空制造技术,2015(19):68-70.

[13]赵文浩,邢香园,王治,等.基于知识挖掘的航天产品装配工时定额和管理系统[J].计算机集成制造系统,2021,27(6):1594-1604.

Assembly Time Estimation Method of a Certain Aircraft

Based on BP Neural Network

Abstract:Traditional aircraft component assembly time quotas rely on manual experience,resulting in low accuracy and poor stability in assembly time prediction. A method for estimating aircraft component assembly time based on the BP neural network is proposed to address this issue.Firstly,taking the assembly of a specific type of aircraft fuselage as an example,the assembly process is analysed,typical assembly process segments are identified,and the main assembly process segments are summarised.The factors influencing assembly time are analysed from the aspects of assembly object and assembly requirements.Then,theoretical assembly time prediction neural network models for different process segments are constructed,and the coefficients for manual skill and operation posture correction are proposed,achieving an accurate estimation of assembly time quotas for a specific type of aircraft fuselage.Finally,a system for extracting the factors affecting assembly time based on CAA technology is designed and developed.The obtained information is input into the time quota calculation model to obtain the predicted value,which is then compared with the actual assembly time to verify the feasibility and practicality of the proposed method.

Key words:aircraft component;typical assembly process;BP neural network;man-hour quota estimation;CAA