超声滚压强化对残余应力影响的研究进展

摘 要:超声滚压强化是一种可控性强的新型表面改性技术。文章首先概括了超声滚压强化对金属表面改性的机理,从微观层面分析滚压过程中发生的应变强化、细晶强化和位错强化对材料性能的影响。在此基础上揭示了静压力、强化振幅、滚压次数和进给速度等超声滚压工艺参数对残余应力影响的重要性,并综述喷丸-超声滚压、激光冲击-超声滚压、热场-超声滚压、电脉冲-超声滚压四种复合技术对残余应力的调控作用。最后对超声滚压技术调控残余应力的研究现状及发展前景做出总结和展望。

关键词:超声滚压;残余应力;工艺参数;复合强化

中图分类号:TG663;TH132.41 文献标识码:A 文章编号:1007 - 9734 (2024) 04 - 0086 - 12

0 引 言

随着科技的发展,航空航天、船舶和汽车制造等行业对金属零件表面完整性提出了更高的要求[1]。为了解决复杂工况下零件服役寿命未能达到既定要求的问题,通常采用表面强化技术对零件进行后期强化处理。

常用的表面强化技术主要包括:喷丸(SP)、激光冲击(LSP)、滚压(RP)、超声滚压(USRP)等[2-5]。喷丸加工容易造成强化不均匀,工件表面粗糙度增加;加工过程中工件表面发生塑性变形,边缘处易产生应力集中,强化效果不稳定,使工件的可靠性下降。激光加工对环境要求较为苛刻,能量消耗巨大,只适用于厚度较小的表层强化,加工时容易出现表面变形和表层开裂。激光加工因其加工速度慢、处理时间长、加工费用高而不适合大批量加工,难以进行工业普及。滚压加工对刀具损伤严重,适用范围较窄,被加工件易产生加工硬化和塑性变形,影响装配精度,且加工质量不易把控。超声滚压结合超声振动和滚压强化两种技术的特点,对材料表面同时施加冲击力和挤压力,增大加工能量,能降低塑性加工阈值[6]。席刚等[7]对TC4进行超声滚压,经处理后材料表面显微硬度和残余应力都获得提升。李继明[8]对齿轮钢进行超声滚压强化处理,加工后材料表面残余压应力最大值达到-612 MPa,弯曲疲劳强度提升了137 MPa,在50 %失效率时寿命提升了一倍。超声滚压为改善金属零件的服役性能提供了良好的技术途径,展示出了广阔的应用前景。

本文首先对超声滚压强化过程中工件表层改性机理进行阐述;其次研究了超声滚压强化技术的4项典型工艺参数对残余应力的影响,分析了超声滚压复合强化过程中材料微观组织演变,总结了这些技术适用范围和优缺点;最后对超声滚压技术的应用前景和发展方向进行展望,强调了该技术在提高材料使役性能方面的研究价值。

1 超声滚压强化机理分析

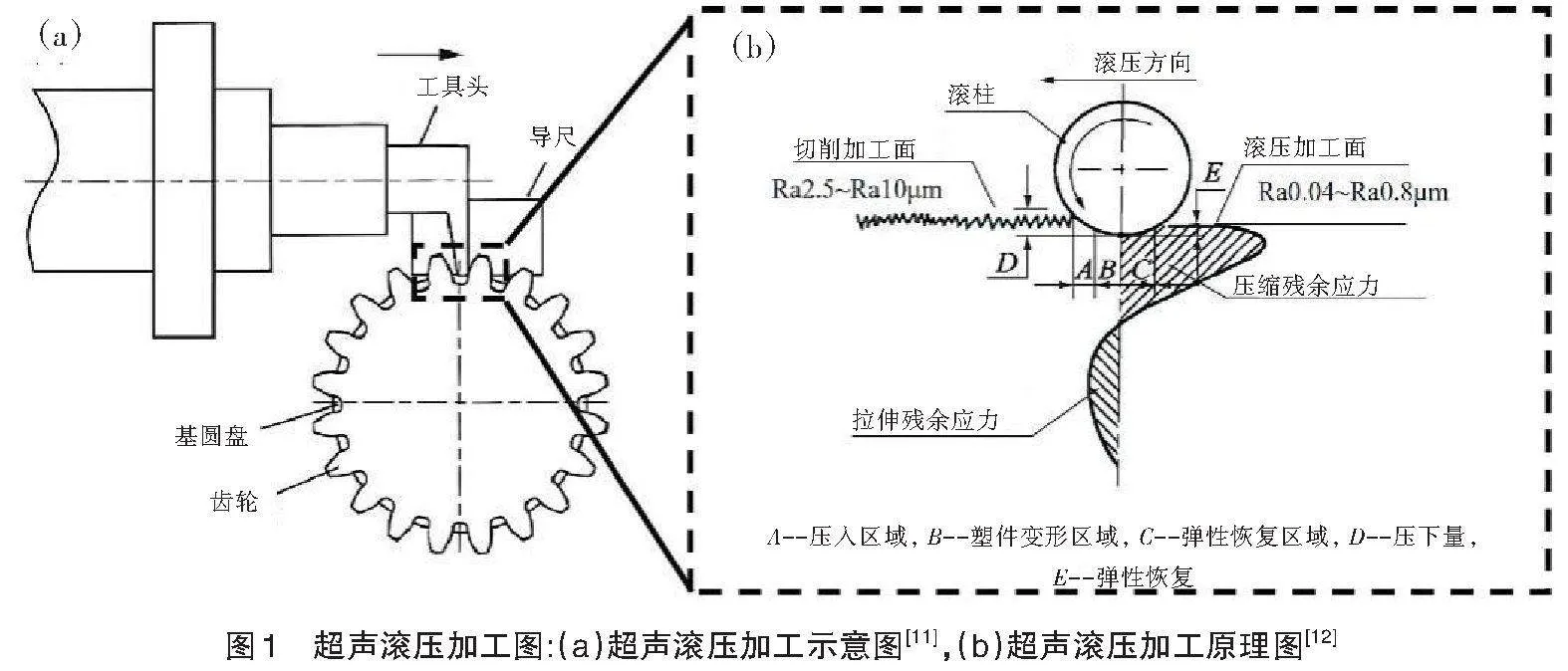

超声滚压加工是在传统滚压加工基础上,应用超声振动的新型加工技术,通过静压力和超声振动相结合的方式对工件表面进行加工。加工过程中超声波发生器产生高频电信号,经由换能器转化成为高频率小振动,并由变幅杆放大后作用于硬质合金制成的超声滚压工具头上[9]。如图1(a)所示,工具头在导尺的引导下对工件表面进行加工。如图1(b)所示,被加工面在静压力和超声冲击的复合作用下产生塑性变形,相邻的波峰区域在挤压作用下不断地向波谷进行填充,造成“削峰填谷”效应[10]。在这个过程中材料表层被引入残余压应力,且表面粗糙度得到改善。

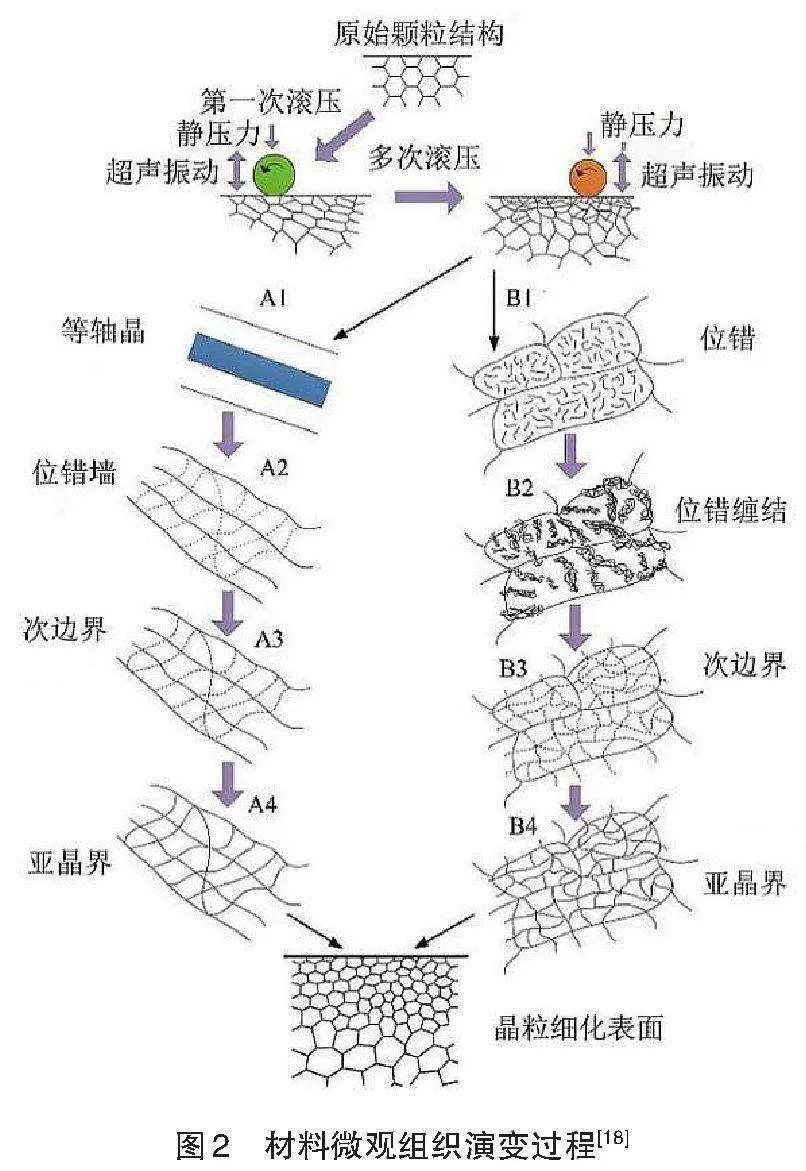

在加工过程中工件表面晶粒的细化过程主要分为4个阶段[13]。如图2所示,超声滚压加工使材料晶粒细化[14],晶粒细化后发生滑移,当晶粒的滑移程度较低时形成孪晶[15],阻碍晶粒的滑移。金属晶体滑移度降低,使金属强度增加,因此孪晶的出现导致了金属强度提升[16]。当加工次数不断增加时,塑性变形也在不断增大,此时位错带来的阻力成为主导,位错密度不断增加形成位错胞,位错胞边界转化成为亚晶界[17]。亚晶界阻碍晶粒滑移的能力更强,在这一塑性变形过程中材料的综合性能逐渐获得提升。

1.1 应变强化机理

应变强化也被称为加工硬化[19],金属塑性变形过程中,位错密度上升,位错之间互相作用,阻碍滑移,进而提高材料的强度。金属的变形越大,内部滑移带与位错缠结组织越密集,加工硬化对材料性能的提升越大[20]。对于金属加工硬化中的强化机制,应变强化公式如式(1)所示:

式(1)中,[σwh]为加工硬化对金属强化所做的贡献;G为金属的剪切弹性模量;b为博格斯矢量的模;[l*]为位错密度。

经过简化后,该公式可以用式(2)来表示:

[σwh=ksεn] (2)

式(2)中,ks为强度因子;[ε]为应变;n为加工硬化指数。

为了验证应变强化对金属性能的提升,吴华等[21]对4种屈服强度不同的钢板进行预变形处理,在一定范围内,对工件施加的预变形量越大,工件的应变强化效果越强。张颖等[22]在此基础上对应变强化过程中材料的微观转变进行研究,得出马氏体转化为奥氏体过程中发生的应变强化能够提升材料强度的结论。

金属材料在加工时会发生塑性变形,微观上是金属内部位错的相互作用,宏观上表现为金属产生了加工硬化。采用合适的强化工艺令材料产生塑性变形,控制好应变强化规律可以有效提升材料的强度,进而提高零件和构件的安全性。

1.2 细晶强化机理

静压力和超声冲击复合作用于材料表面后使得材料表面形成复合应力场。材料在复合应力场的影响下发生塑性变形,随着加工工具的移动,复合应力场沿着不同方向对同一区域进行加工,在反复塑性变形的作用下材料表层晶粒不断细化,在晶粒细化过程中,材料的屈服强度和晶粒尺寸呈以下关系:

[σs=Kd-1/2] (3)

式(3)中,K是与晶体有关的常数;[σs]是材料屈服强度;d是晶粒尺寸。

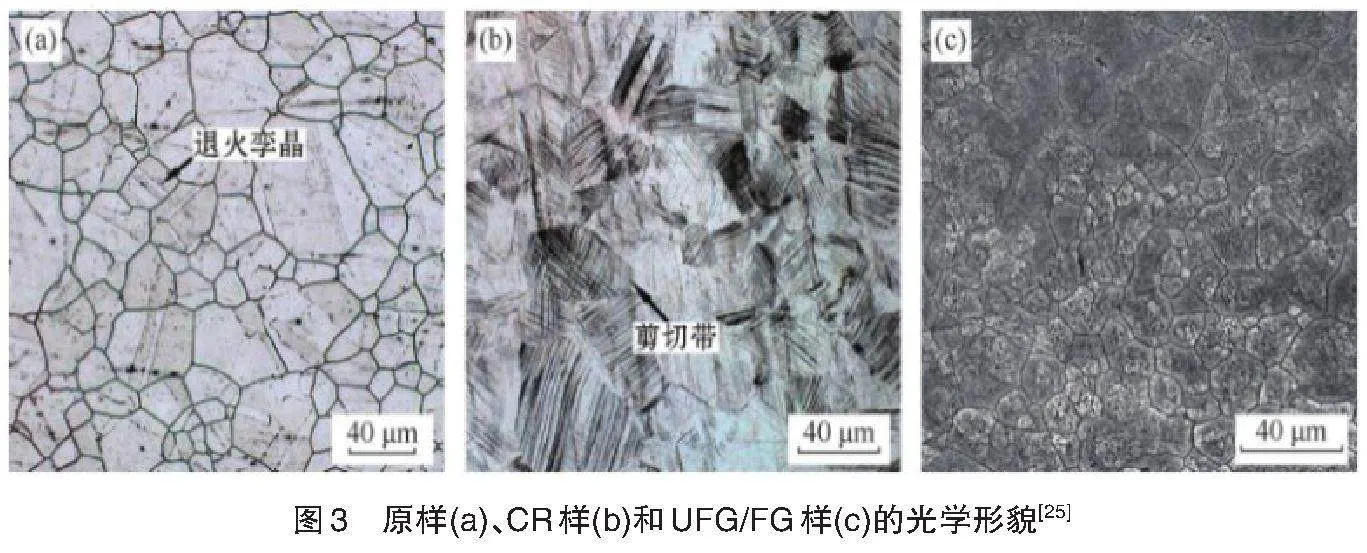

王婷等[23]采用超声滚压强化的方法对40Cr进行表面加工处理,发现表层纳米晶粒细化至3 nm~7 nm,这个过程中材料的表面粗糙度得到了改善,屈服强度获得提升,说明晶粒细化有助于提升材料屈服强度。温爱玲[24]对细晶强化作用进一步探究,采用复合喷丸的方式使工件表层发生剧烈的塑性变形,从而使表层晶粒纳米化,处理过后的工件表层微观晶粒更加细小均匀,表面强度以及疲劳强度都获得了提升,为量化晶粒细化的强化效果提供了理论依据。吴雷等[25]对细晶强化过程中材料的微观变形进行研究,通过对Fe-18Cr-8Ni进行冷轧(CR)和超细晶处理(UFG/FG)来探究其微观结构。如图3(a)所示,未加工状态下晶粒粗大且有退火孪晶出现;如图3(b)所示,冷轧后出现大量剪切带且晶粒逐渐细化;图3(c)为超细晶处理后的样品微观结构图,此时样品晶粒进一步细化且较为均匀。经检测未加工试样屈服强度为281 MPa,伸长率为52 %;冷轧处理后试样的屈服强度为551 MPa,伸长率为46 %;超细晶处理后样品屈服强度提升到558 MPa,伸长率为55 %。

由此可见,细晶强化对于材料的屈服性能有着显著的提升作用。

金属材料在加工过程中会发生晶粒细化现象,宏观角度是金属表面形貌提升,微观角度上是金属内部大尺寸晶粒分化成为小尺寸晶粒。同种材料,晶粒尺寸小的试样比晶粒尺寸大的试样具有更加优异的屈服强度,证实了晶粒细化对材料屈服强度的提升作用。

1.3 位错强化机理

位错是晶体材料内部缺陷的一种,它能够阻碍晶体原子的滑移,进而增强材料的变形抵抗力,位错的产生有利于材料性能的提升。金属材料在超声滚压强化的作用下发生位错,随着位错密度的不断增加,位错之间相互交截、缠结,从而增加晶体的滑移阻力,降低位错运动能力。位错强化如公式(4)所示:

[σdis=MαGbρ] (4)

式(4)中,[ σdis]是位错强化机制效果;M是泰勒因子;[α]是与材料相关的常数;G是金属的剪切弹性模量;b是博格斯矢量的模;[ρ]是位错密度。

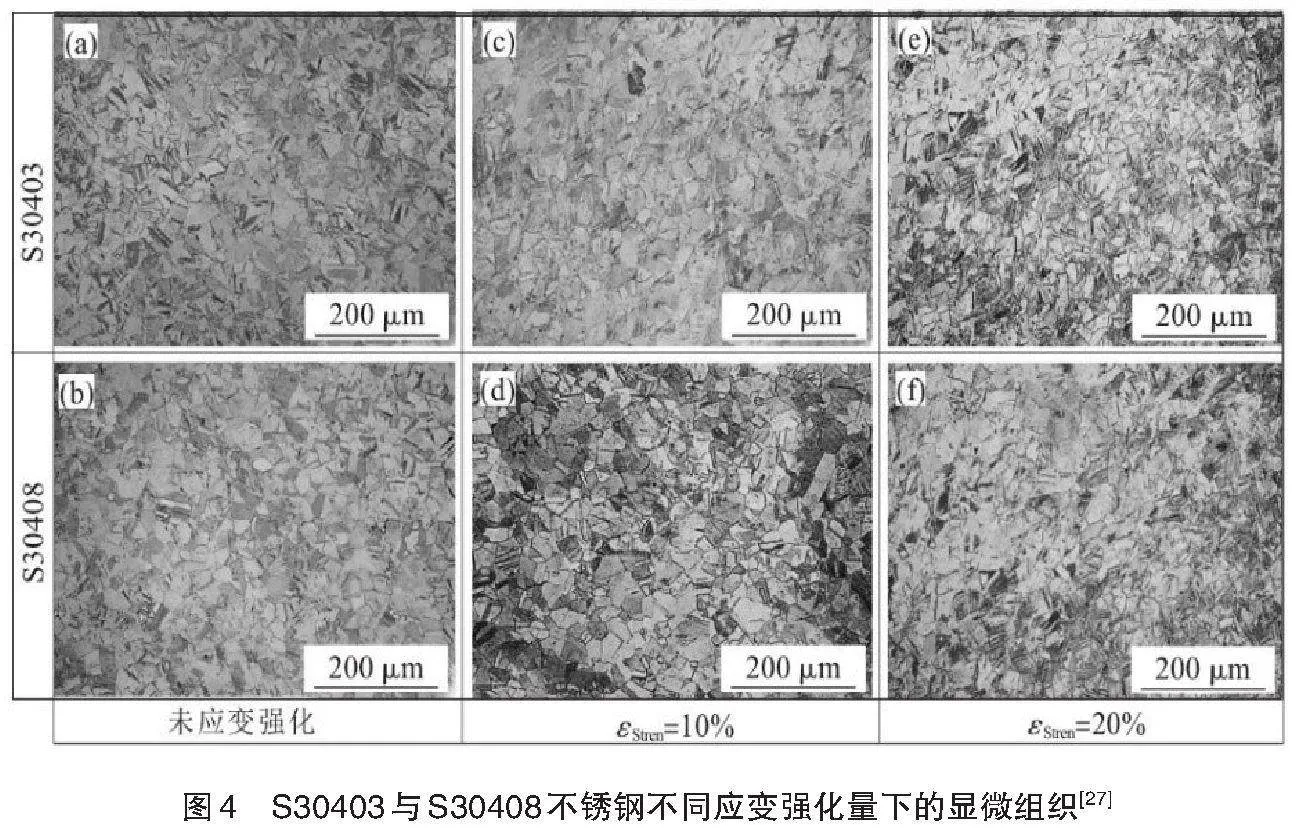

苗润生等[26]研究退火后工件的微观结构,经过退火后铁素体区域发生再结晶,再结晶现象的出现会抑制位错密度的提升。并且原本发生位错的区域也恢复初始状态,造成位错密度的降低,此时材料性能相应降低。在此基础上,张颖等[22]对预变形后的S30408进行检测,经拉伸变形后材料内部出现大量层错与位错,此时材料的显微硬度得到提升。王婷等[23]在对材料进行超声滚压的过程中发现,材料内部晶粒在吸收能量后逐渐细化,在晶粒细化过程中材料内部会出现大量的位错,并且位错之间会发生缠结现象,此时材料显微硬度上升。惠亚军等[27]为了验证位错强化对材料性能的提升作用,对比了S30403与S30408在不同应变强化量下的微观晶体组织位错密度。如图4(a)、图4(b)所示,未强化状态下两种奥氏体不锈钢微观组织为均匀的奥氏体组织和少量的孪晶组织;由图4(c)、图4(d)所示,应变强化量为10 %时,两种材料金相组织孪晶和滑移带比例增加;由图4(e)、图4(f)可知,应变强化量为20 %时孪晶和滑移带比例进一步升高。通过对比得知,应变强化量为20 %时位错密度最高,位错密度的不同导致两种材料力学性能不同,随着单位体积内位错密度不断升高,位错滑移的阻力也在不断增加,通过公式计算,轧制过程中位错强化是导致材料性能提升的主要方式之一,表明了位错强化对材料力学性能提升的重要作用。

金属在材料加工过程中会产生孪晶和滑移带等微观组织,孪晶和滑移带的产生有利于提升位错密度,位错密度的提升可以增加晶粒滑移的阻力,抑制晶粒的滑移现象,从而提升材料强度。在超声滚压加工过程中,因为其高能量性,使得塑性变形加剧,应变强化、细晶强化和位错强化在加工过程中共同发生,三者相互耦合共同提升材料性能。

2 工艺参数对残余应力的影响及数值分析

超声滚压加工参数影响着工件表层的残余应力梯度,因此控制工艺参数可有效调控工件表层的残余应力分布[28-29]。本文通过对加工过程中的静压力、振幅、滚压次数、进给速度等工艺参数进行定量分析,并结合有限元技术,探究最佳的工艺组合以提升工件性能。

2.1 静压力

静压力是滚压头静止不动时对工件表面施加的压力。超声滚压处理后可以减少工件表面的缺陷和微观不平,并在表面引入残余压应力。材料表面残余应力数值是材料抗疲劳性能的重要表征,以下对超声滚压过程中静压力与表面残余应力数值之间的内在关系进行重点分析。

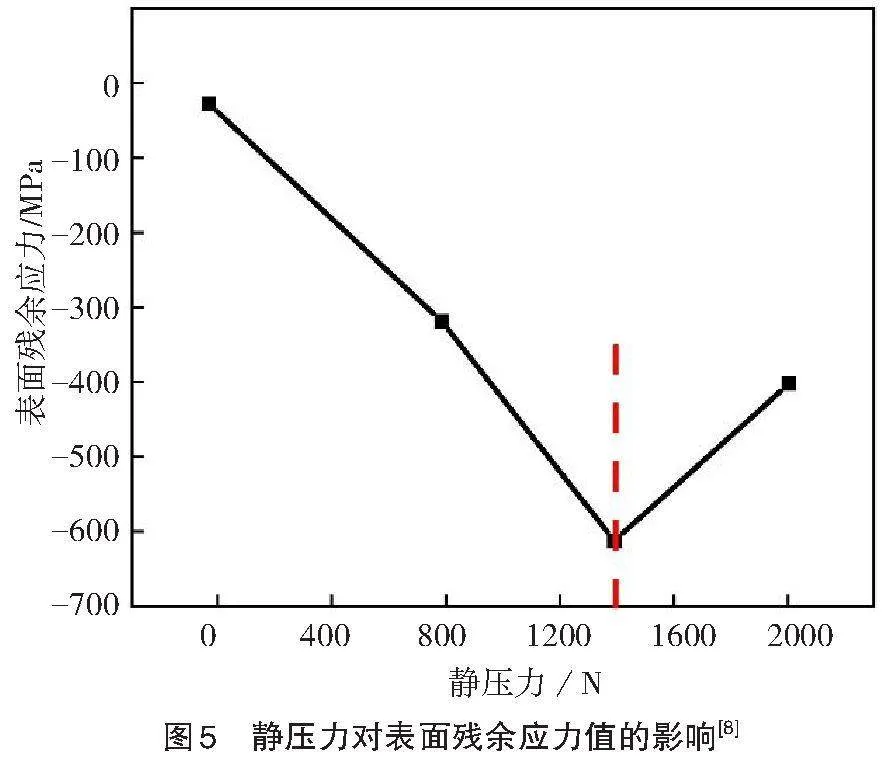

温春彬[30]对AISI304进行超声滚压试验,较小静压力下残余应力最大值出现在材料表面;随着静压力的不断增加,残余应力最大值有向次表层移动的趋势;并且材料表面残余压应力值具有先增加后降低的规律。屈胜官等[31]对20CrMoH钢进行表面超声滚压加工,也得出相似结论。如图5所示,超声滚压强化试样的表面,当静压力较小时,残余应力和静压力呈正相关;静压力达到临界值时继续增加静压力,试样表面残余应力降低。

超声滚压加工时材料表面在初始静压力和振动冲击的双重耦合下产生剧烈塑性变形。静压力较小时增加初始静压力可以增大晶格畸变,获得更大的表面残余压应力。静压力过大导致表面被压溃,产生粘连现象,引发表层脱落,破坏工件表面的完整性,残余压应力降低[32]。

相同振幅时,静压力增加,动态冲击力幅值仅小幅度增加。因为静压力增大后加工头和工件的接触面积也相应增大。所以在相同振幅下,静压力是影响材料表面受力面积的决定性因素,静压力初始增加时能增大工件的受力面积,但是当静压力增大到材料表面塑性变形承载阈值时继续增大静压力会对工件表面产生破坏。因此,适当地增加初始静压力有助于提高加工效率,提升表面质量,而过高的初始静压力会对材料表面造成破坏。

2.2 强化振幅

振幅是超声滚压工具头振动的幅度。材料变形量小于加工振幅时,工具头在振动过程中间歇性地离开工件表面;变形量大于加工振幅时,工具头持续挤压工件表面;在静压力和超声振动的复合作用下在工件表面引入残余压应力。残余压应力最大值是评定强化效果的重要指标之一,以下着重分析超声滚压过程中强化振幅对残余应力最大值的影响。

超声振幅越大,工具头振动的幅度越大,换言之,超声振幅的大小表明了加工过程中工具头冲击材料表面的速度大小。静压力不变,振幅增加,超声冲击的力度相应增加,合适的振幅可以使材料表面的塑性变形更加剧烈、更加均匀,降低材料表面的粗糙度。在加工过程中可以使试样表面微观组织纤维化,且纤维化程度与超声振幅有关,同等条件下超声振幅越大,材料流动变形会加剧,纤维组织不断地被细化,晶粒也在不断地被拉长。在静压力一定时,残余应力随着振幅的增加呈现先增加后减少的趋势[33]。

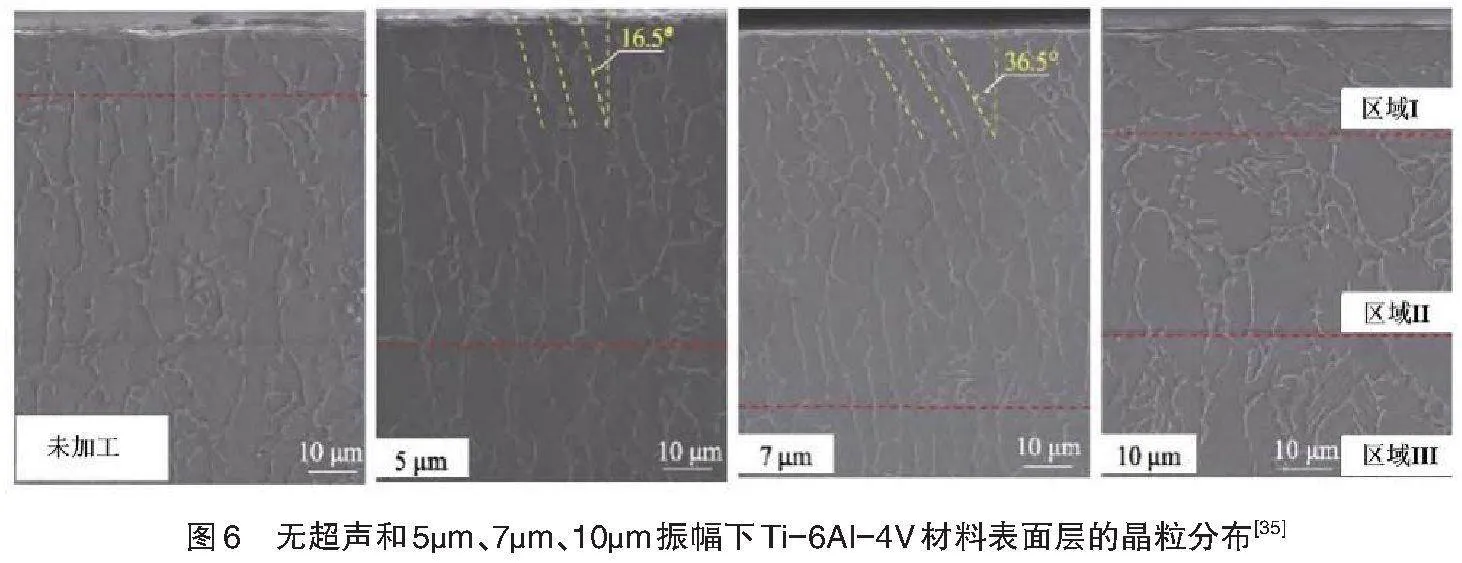

在无超声滚压加工的情况下,材料表面晶粒变形层的深度和变形晶粒的旋转角度较小。如图6所示,经过超声滚压后,材料表面晶粒变形厚度以及晶粒的旋转角度都逐渐增加,当超声振幅由5 μm增加到7 μm时,材料表面的晶粒旋转角度由16.5°增加到36.5°。当超声振幅增加到10 μm时,材料表面的晶粒旋转角度可以分为三个区域。区域I中的晶粒变形分布方向逐渐与滚压方向平行,区域II和区域III中的晶粒变形随着深度的增加逐渐减弱。并且在较高振幅的作用下,材料表面的晶粒发生断裂重组,晶粒逐渐细化[34]。

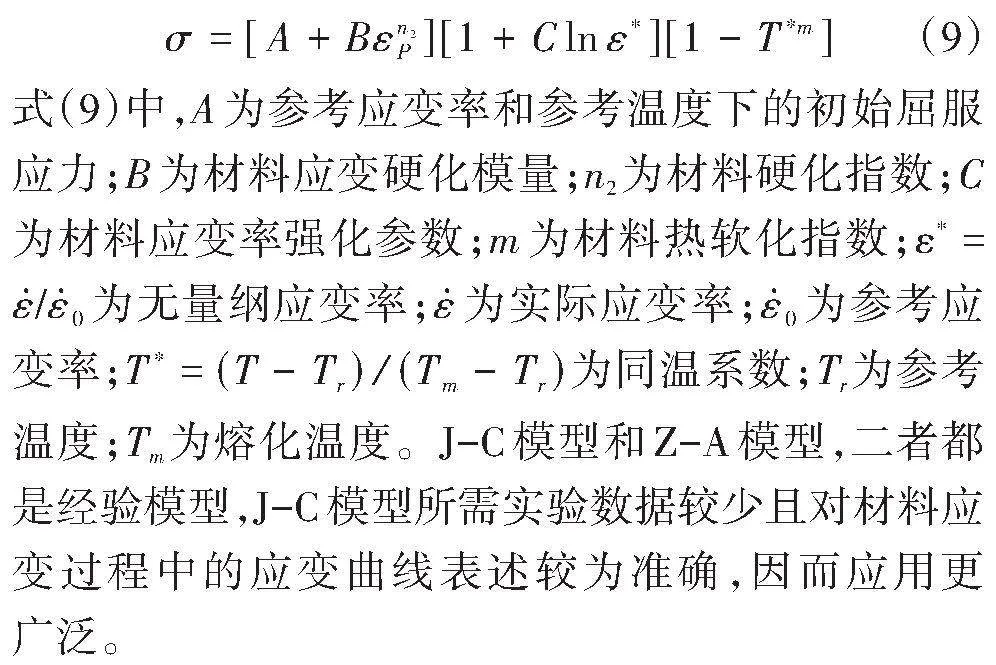

超声滚压加工过程中振幅对材料性能造成影响。振幅较小时,随着振幅的不断增加,超声滚压后材料的屈服强度也在不断地增加。Xu G等[36]对7B85-T6合金进行超声滚压强化处理,加工后材料表面晶粒细化,显微硬度获得提升。Cherif A等[37]发现超声滚压加工可以使材料表层纳米化,纳米化的产生不仅可以增加材料表层显微硬度,还有助于提升残余压应力的最大值。Zhao J等[34]在此基础上对晶粒细化和残余压应力之间的关系进行探究,对Ti-6Al-4V进行振幅不同的超声滚压强化处理,通过对比不同振幅下材料晶粒截面偏移的角度、晶粒细化程度和位错运动难易程度,发现当超声振幅控制在7 μm时材料截面的晶粒最为细化,残余压应力值最大,因此在频率固定的情况下,合适的超声振动幅度可以得到更细的晶粒结构以及更高的残余应力。为探究超声滚压振幅和残余应力的关系,Wang F等[38]对Ti-6Al-4V进行恒定静压力为900 N、振幅不同的单一变量实验。如图7所示,振幅为7 μm、8 μm、9 μm和10 μm时材料最大残余应力分别为686.19 MPa、700.3 MPa、728.6 MPa和742.4 MPa,通过对超声滚压加工过程中的振幅进行分析,在其他工艺参数一定的情况下,振幅越大,相同深度的残余应力就越大。

超声滚压加工过程中,振幅较小时,晶粒细化不均匀,增大振幅可以使单元体内晶体细化更加均匀。振幅过大时,单元体内晶粒相互缠结融合,使得原本细化的晶粒变得粗大。因此在超声滚压过程中,振幅选择需要适中,合适的振幅可以有效提升残余应力的最大值。

2.3 滚压次数

初始工件表面质量较差时,增大滚压次数以及提升表面覆盖率可以有效降低表面粗糙度,改善工件沿深度方向上的残余应力分布状况。残余压应力层深是材料疲劳性能的重要评定标准之一,以下重点探究滚压次数对残余应力层深的影响。

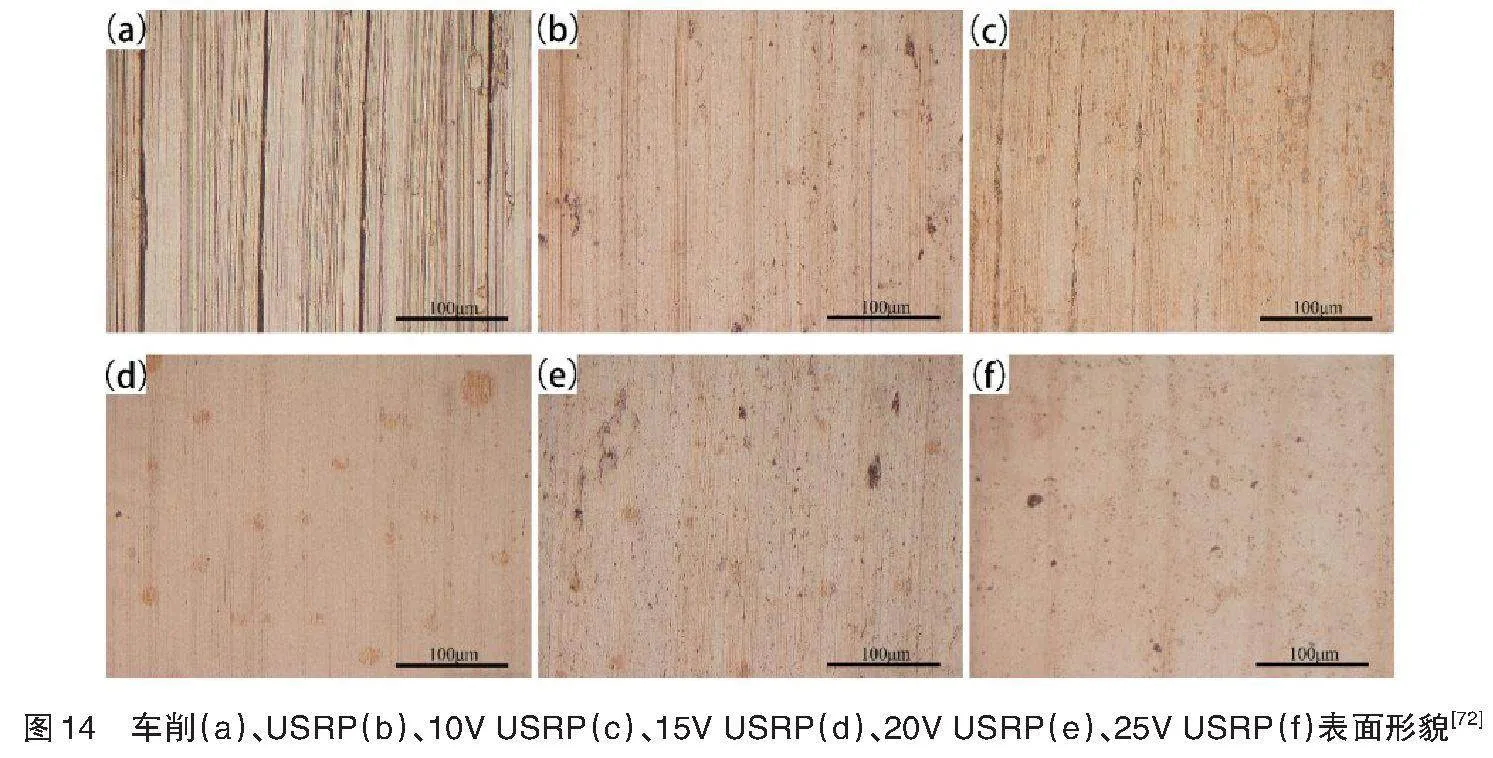

超声滚压加工次数能够对工件表层残余应力造成影响。宋锦春等[39]对超声滚压次数和工件表面质量关系进行研究。工件表面粗糙度先降低后再升高,多次重复加工不仅无法提升表面完整性反而会对工件表层造成破坏,引起表层金属剥落,降低疲劳寿命。Li等[40]探究滚压次数对材料微观组织和性能的影响,对304不锈钢进行5次、10次、15次和20次的超声滚压强化处理。结果表明,加工周次较小时超声滚压加工次数的提升对材料晶粒细化和表层残余压应力的引入有着积极作用;超声滚压10次时304不锈钢有着最为均匀的晶粒分布和最好的残余应力分布。肖福源等[32]对超声滚压加工次数和残余应力的关系进行定量分析,对6061铝合金进行超声滚压处理,未经处理的材料表面呈现拉应力,经过超声滚压处理后材料表面残余应力从+322 MPa变为-480 MPa。第1次滚压后表面压应力深度约为0.4 mm,第4次滚压处理后表面压应力深度约为0.65 mm,残余压应力层深度提升了65 %。但是第4次滚压结束后材料表面发生剥落现象,且表层0~1 mm处表层组织产生滑移。如图8所示,随着滚压次数的不断增加,残余应力最大值的位置并未发生改变,但是相同深度位置的残余应力值随着滚压次数的增加在不断地增加。

工件表面经过超声滚压后表面形成明显的塑性变形层。塑性变形的过程是能量不断传递和积累的过程,经过超声滚压后的塑性变形层的变形程度和距离表面的深度负相关,晶粒尺寸随着表面距离的增大而增大。理论上不断增加滚压次数可以使材料吸收更多的能量,增加残余应力层深。在反复加工过程中材料表层的晶粒逐渐细化至纳米级,并不断进行晶粒细化和加工硬化。常规粗晶材料的强度和硬度遵从Hall-Petch关系[41]。

[σ=σ0+Kd-1/2] (5)

式(5)中[,σ]为流变应力;[σ0]为流变阻力。

唐建成等[42]通过对Ti-Al基合金进行分析,向材料中添加不同的金属元素,其能够影响Hall-Petch的斜率值,并且晶粒越细化材料的拉伸屈服强度越大。Shi H等[43]对Cu-Ni-P合金进行分析,在实验过程中10 nm样品的性能要优于7 nm,此现象不遵从Hall-Petch关系。与当晶粒细化到一定程度后,随着晶粒尺寸的进一步减小会出现降低材料强度的反Hall-Petch效应[44]。当晶粒尺寸达到1~100 nm时,使用Hall-Petch方程来计算材料的强化效果时会产生较大的偏差[45],可以用式(6)来表示:

式(6)中,E为宏观变形体的弹性模量;Ed为单晶体材料的弹性模量;t为晶界厚度。

当晶粒直径远大于晶界厚度时,式(6)可以简化为Hall-Petch方程。细晶强化可以提升材料强度,但是晶界附近会产生塑性应变不相容现象,晶界处容易萌生疲劳裂纹,过早造成疲劳失效[46-47],因此对于细晶强化要合理对待。不断增加滚压次数可以增加工件残余压应力和残余压应力层深,当残余压应力到达临界值时,继续增加加工次数就会加剧工件表面的动态结晶行为,会使材料表面残余应力释放并发生滑移,减少工件疲劳寿命,增加表面疲劳破损的可能,因此对材料进行多次加工时要合理控制加工次数。

2.4 进给速度

进给速度指的是在超声滚压加工过程中单位时间内工件与刀具在进给方向上的相对位移。进给速度增大,单位区域加工次数降低,吸收能量降低,塑性变形减弱;进给速度降低,单位区域加工次数增加,吸收能量升高,塑性变形剧烈。工件发生塑性变形的同时,表层也被引入残余压应力,残余压应力最大值位置对于材料的疲劳性能有着重要影响,以下重点探究进给速度对残余应力最大值位置的影响。

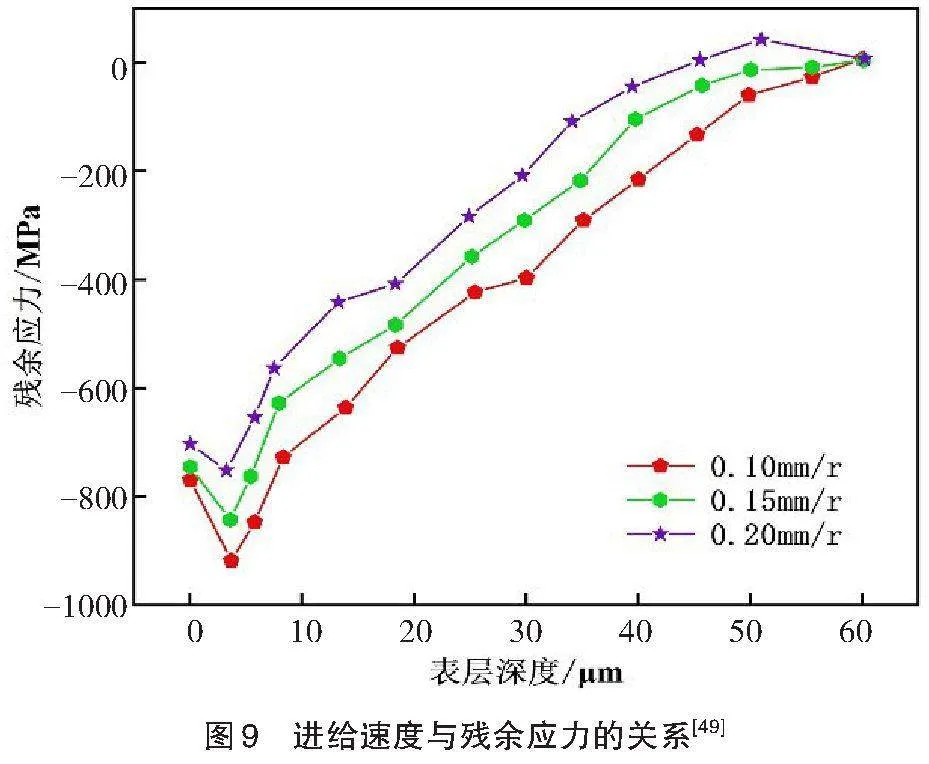

赵惠玲[11]通过对45钢齿轮进行超声强化发现,随着进给速度的增加,齿轮表面残余应力不断降低。因为当进给量增大时,加工头对材料表面重复冲击和滚压次数降低,不利于表层金属材料发生塑性变形,影响晶粒间能量的传递。戴骐隆[48]在此基础上进行了进一步研究,探究在其他工艺参数不变的情况下进给速度对轴向残余应力的影响,在0.08 mm/r、0.10 mm/r、0.12 mm/r、0.14 mm/r、0.16 mm/r 5个不同的进给速度下,加工表面轴向的残余压应力最大值位置变化较小,但是进给速度为0.08 mm/r时残余压应力的值最大。兰叶深等[49]对进给速度和残余应力最大值位置进行研究,进行0.10 mm/r、0.15 mm/r和0.20 mm/r不同进给速度的超声滚压实验。如图9所示,在其他加工参数不变的情况下,进给速度对残余压应力分布状况的影响呈现负相关,随着工具头进给速度的增大,残余压应力随之降低,并且残余压应力最大值位置逐渐趋向表层。

随着超声滚压加工过程中进给速度的不断增大,残余应力最大值位置有不断向材料表面靠近的趋势,原因是超声滚压加工过程是能量等量传递的过程,在加工不充分的情况下能量传递深度较小。简而言之选取较小的进给速度可以使工件表面充分加工,因此在超声滚压加工过程中选取适当的进给量,增加材料表层相对加工次数,减小表面粗糙度令工件表面更加光滑,使得残余应力分布更加均匀,减少应力集中,降低裂纹萌生的可能性,延长工件的使用寿命。

2.5 超声滚压过程中残余应力的数值模拟

滚压强化的发展离不开计算机模拟仿真的运用,两者相结合是近几年研究的热点。运用有限元仿真分析的方法分析工件加工过程中应力应变状态,并对滚压后工件的残余应力大小和相对位置都进行数字化表示,大大减少了工作时间,降低了资源浪费,提升了工作效率。

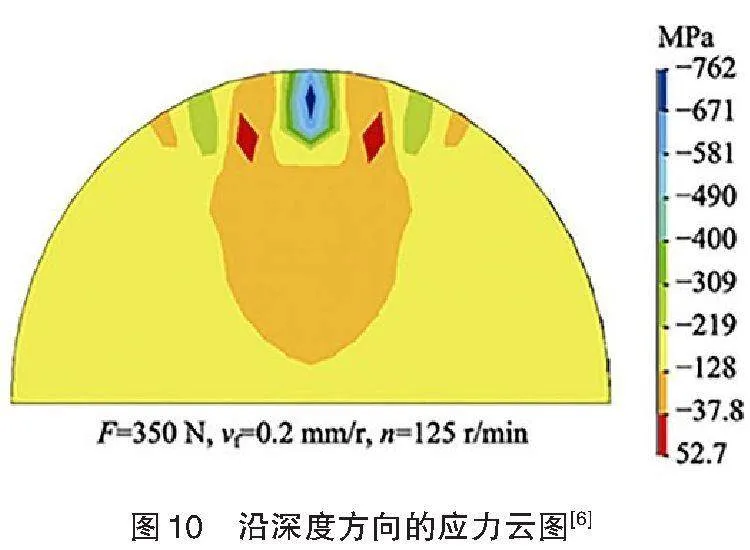

Jiang等[50]通过二维和三维仿真接触模拟,发现二维和三维在残余应力的数值和分布上都有差异,并为三维仿真提供了理论依据。Liu等[51]在此基础上进行仿真分析,对加工过程中材料表面残余应力变化进行研究。足够的加工密度使工件表面纳米化,残余压应力层深增加,并通过有限元仿真的方式和实验相对比,说明了数学模型模拟方法对研究材料表面纳米化过程具有重大指导意义。Balland等[52]在此基础上通过三维有限元模拟的方法将实际滚压实验残余应力结果与仿真结果对比,两者结果一致。说明在合理控制实验参数的情况下,通过数字模拟实验可以有效地对实验结果进行预估。焦锋等[6]归纳了数学模型和残余应力之间的关系,用超声滚压对齿轮钢进行仿真模拟。如图10所示,采用静压力350 N,进给速度0.2 mm/r,转速125 r/min对12CrNi4A齿轮钢进行超声滚压加工处理,最大残余压应力工件表面次表层处,与正常实验规律相符合。

目前在超声滚压有限元模拟的过程中被广泛使用的材料本构模型主要有两种,即Johnson-Cook模型(J-C模型)与Zerilli-Armstrong模型(Z-A模型)。Z-A模型主要应用在高速碰撞模型计算中。此模型主要考虑温度和材料应变率两种因素对面心立方金属与体心立方金属的影响。

对于面心立方金属材料,Z-A模型的本构方程如公式(7)所示:

式(7)中,[σe]为应力;T为变形温度;C0,C2,C3,C4为材料参数。

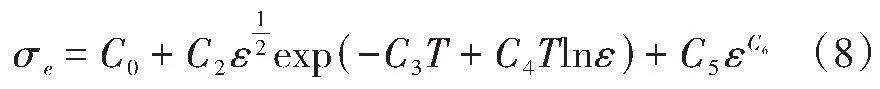

对于体心立方金属材料,Z-A模型的本构方程如公式(8)所示:

式(8)中,C5,C6为材料参数。

Johnson-Cook模型是针对金属材料在大变形、高应变速率和高温条件下的经验模型,其具体公式(9)所示:

Zhang等[53]提出基于不规则球形Hertz接触区域理论对超声滚压加工区域进行残余应力预测。Liu等[54]在原有Hertz接触区域理论基础上还从弹塑性力学角度考虑,建立了表面加工变质层残余应力、粗糙度、塑性应变的理论模型,并运用该模型对变质层进行了预测。Wang F等[38]选用J-C模型对材料加工后的残余应力变化情况进行分析,但是该本构对循环力学行为描述较为薄弱。赵豪[55]在此基础上对原有模型进行了改进,建立了18CrNiMo7-6合金钢的修正模型,用于表征材料经超声滚压加工后的残余应力变化情况。但是以上学者构筑的模型对超声滚压加工过程中力学响应描述都有所欠缺,无法体现材料的高应变效率、循环载荷特性以及材料加工刀具之间的摩擦力等因素对残余应力的影响,会导致实验数据和仿真数据有较大的偏差。目前有限元分析过程中通常以仿真值与实验值误差是否大于10 %作为模拟成功与否的标准。现阶段针对超声滚压加工的本构模型还不够全面,各种参数也不够完备,需要在日后的模拟实验中加以深入研究。

3 超声滚压复合强化工艺对残余应力的影响

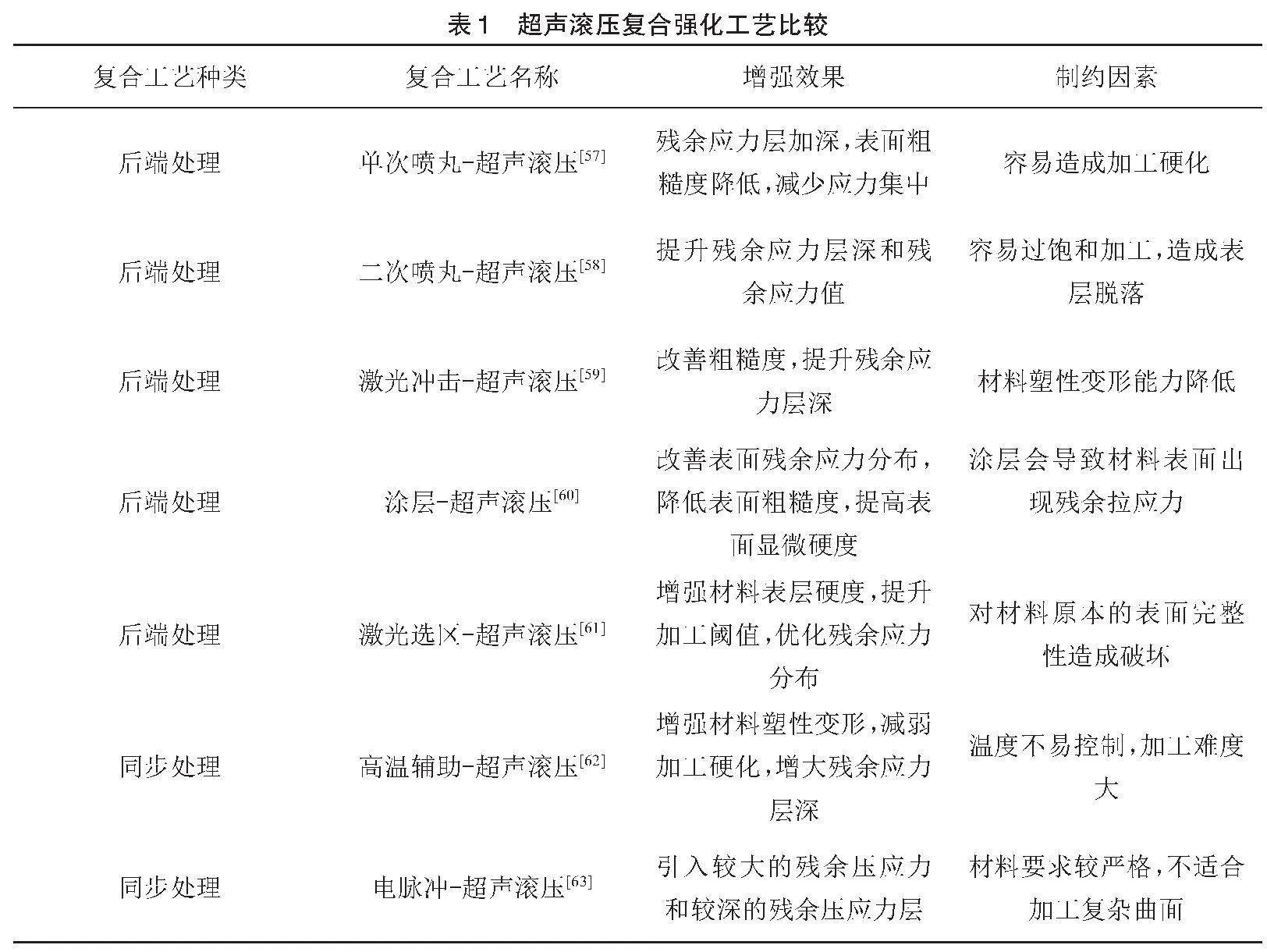

单一的超声滚压强化工艺很难满足高端装备对核心传动零部件的高性能要求。近年来,已有不少学者尝试研究超声滚压复合工艺对材料性能的影响,按照超声滚压技术在组合工艺中的时间顺序,在组合工艺的后端和同步处理中使用超声滚压技术,可将两种处理分为后端处理和同步处理[56]。表1列举了几种当前超声滚压强化技术对残余应力的作用效果及优缺点。

下面分别对几种复合强化工艺进行分析:后端处理:喷丸-超声滚压(单次喷丸-超声滚压+二次喷丸-超声滚压)和激光冲击-超声滚压;同步处理:热场-超声滚压(高温辅助-超声滚压+低温-超声滚压)和电脉冲-超声滚压。

3.1 喷丸-超声滚压复合工艺

喷丸强化后材料表层残余压应力大,冷作硬化程度较高。加工后的材料具有适应性广、均匀性好、耐疲劳性能强等优点。但是喷丸加工后零件也存在表面粗糙度高、强化层浅、易产生应力集中等不足[64-65]。超声滚压具有能量高、残余压应力层深、表面粗糙度小等优势,可以弥补喷丸强化的不足。将两种强化工艺进行复合,可以在材料表面引入更深的残余应力层和更加稳定的残余应力场。

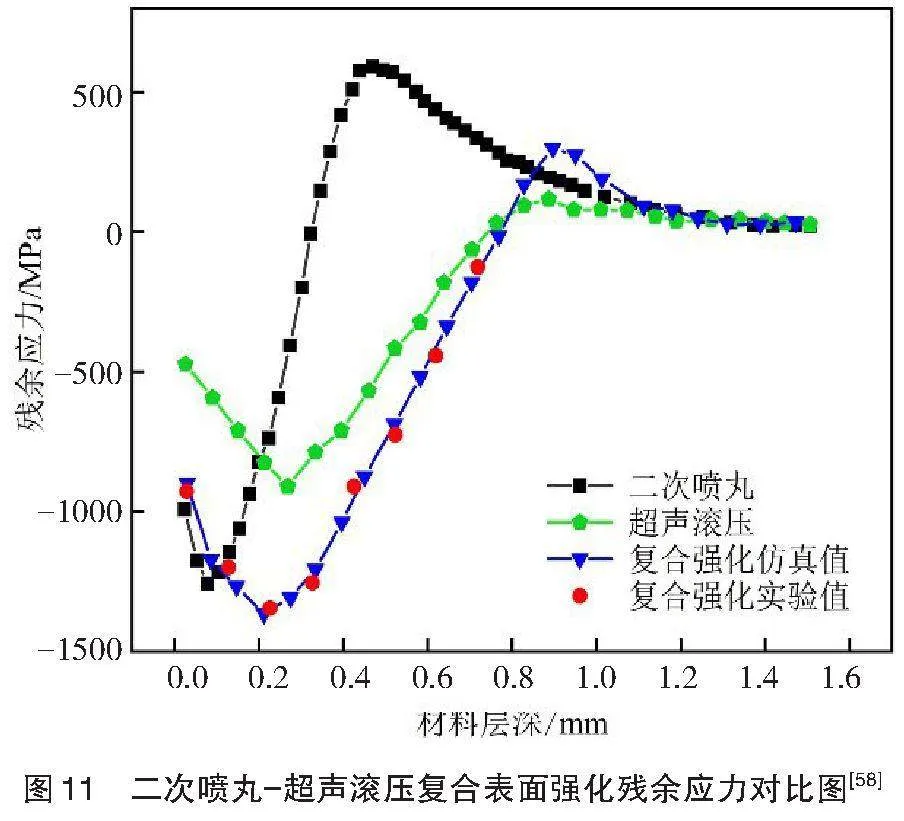

Zhang等[66]对17Cr2Ni2MoVNb进行喷丸-超声滚压表面复合强化,滚压和喷丸处理后晶粒尺寸分别降低了61.15 %和67.61 %;经复合强化后晶粒尺寸相较于未强化试样降低了80.02 %,晶粒细化效果最好。喷丸-超声滚压表面复合强化后样品表面残余压应力提升至-1099 MPa,相较未处理样品提升了229.04 %,显微硬度较未处理试样提升39.50 %。由此可见复合强化处理能够更好地提升零件的表面性能。王国浩[58]对TC4进行了二次喷丸-超声滚压表面的复合强化,复合强化相比喷丸强化下材料表面粗糙度与材料表面纹理得到了明显改善。二次喷丸-超声滚压复合表面强化有限元计算结果中残余应力最大值达到了1365.43 MPa,并且残余应力最大值距离材料表面0.15 mm处。如图11所示,复合表面强化比单一工艺强化下的残余应力场梯度更加合理,且前者残余压应力值更高。

喷丸和超声滚压两种工艺在材料不同深度产生的塑性应变影响着残余应力的分布特征。喷丸作用层浅,主要影响近表层残余应力;超声滚压作用层深,主要影响近表层以下残余应力。因此喷丸-超声滚压复合工艺综合两种单一强化的工艺优势,具有残余应力高、残余应力层厚度大的特点,能显著改善喷丸后材料表面质量。

3.2 激光冲击-超声滚压复合工艺

激光冲击强化技术(LSP)是利用高能粒子冲击材料表面,引发塑性变形的一种表面加工技术。该技术在材料表面引入残余压应力,提升材料的疲劳寿命[67]。但在残余压应力引入过程中易造成表面凹凸不平,造成应力集中和应力不均匀。目前增大激光搭接面积,采用多重激光强化的方法可以改善这一现象,但无法从根源上解决这一问题。超声滚压可以有效地改善工件表面形貌,采用超声滚压作为激光冲击强化的后处理工艺可以很好的解决粗糙度过大的问题,更好地提升材料性能。

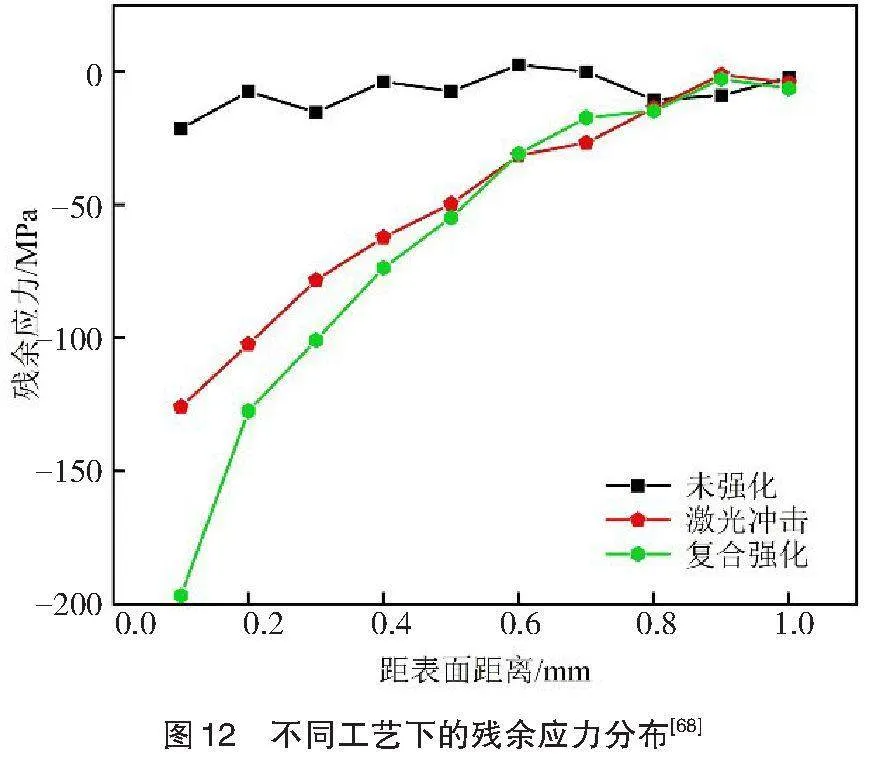

郑越洋[59]对AZ91D镁合金进行激光冲击-超声滚压复合强化,降低了激光冲击处理后的表面粗糙度;减小了材料表面残余压应力值的波动,提升了残余压应力水平;试样滚动接触疲劳提升18 990次,寿命整体提升15.0 %,材料的性能得到进一步提升。鲁金忠等[68]在此基础上对AZ91D镁合金进行分析。如图12所示,相比于单一的激光冲击强化处理,激光冲击-超声滚压复合处理后能够在材料表层引入更大的残余压应力,限制了裂纹扩展速率,使得材料表现出更好的强度和塑性,增强了材料性能,表明激光冲击-超声滚压复合强化在材料表面强化方面有着更加优异的强化效果。

激光冲击在加工过程中容易对材料表面造成损伤,造成微观不平,超声滚压可以降低激光冲击后材料表面的粗糙度,并在激光冲击强化的基础上,使材料表面发生更加剧烈的塑性变形,引入更大的残余压应力,使材料具有更加优异的综合性能。

3.3 热场-超声滚压复合工艺

经加热后的工件具有优良的塑性变形能力,但易造成微观组织缺陷及表面粗糙度上升,进而导致过快失效。超声滚压强化技术依靠静压力和超声振动的耦合作用可以显著降低材料表面粗糙度,减小应力集中;但多次加工后冷作硬化严重,采用热场-超声滚压复合工艺可以提升加工极限。

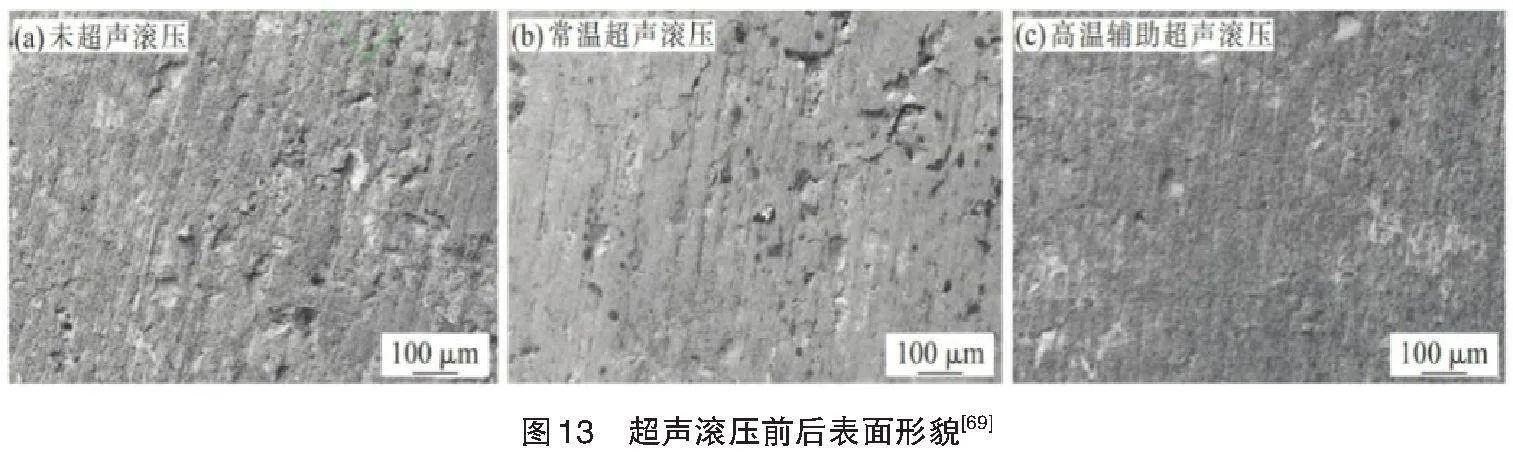

Li等[62]对80 ℃、120 ℃、160 ℃下的HIP Ti-6Al-4V进行超声滚压处理,与常温超声滚压加工相比,热场-超声滚压加工的材料塑性变形更为剧烈,截面组织更为致密,具有更好的表面改性效果。120 ℃下的超声滚压试样表面粗糙度最低,塑性变形层最厚,晶粒组织最细;与未加工试样相比硬度提升了28 %,残余应力提升了109 %。孟成等[69]对Fe基WC复合涂层进行高温辅助超声滚压加工。如图13所示,经高温辅助后材料塑性变形加剧,促进了材料的塑性流动,“削峰填谷”效应得到了增强,表面粗糙度进一步降低;次表层显微硬度与未超声滚压状态和常温超声滚压状态相比分别提升了1.08倍和0.5倍。

热场-超声滚压复合强化可以增大工件表面材料的塑性流动,有助于材料塑性变形和超声滚压过程中微观裂纹的愈合。在热场的帮助下可以减小超声滚压冷作硬化效果,增大超声滚压加工阈值,使得材料具有更好的表面完整性和残余应力分布。

3.4 电脉冲-超声滚压复合工艺

超声滚压可以使材料晶粒细化,从而增强材料的塑性流动能力。随着塑性变形的不断加剧,位错增殖主导的晶粒细化和晶界迁移主导的晶粒粗化会达到平衡。此时即使增加能量输入,晶粒细化程度也不会增加,反而会过度加工,破坏表面质量。电脉冲辅助超声滚压(EP-USRP)加工过程中电流脉冲可以增加金属的塑性变形能力,运用电流脉冲技术辅助加工可以提升塑性变形极限[70]。

Wang等[63]对AISI 304进行试验,超声滚压强化后试样表面仍有较多微裂纹,进行电脉冲-超声滚压强化处理后微裂纹长度和数量明显减少。随着脉冲电流的不断增加,材料表面硬度不断提升;脉冲电流过大时,晶粒尺寸增加,表面硬度降低。

在此基础上Wang等[71]还对AISI 304进行试验,与超声滚压强化试样相比,电脉冲-超声滚压强化试样具有更细的晶粒、更高的显微硬度和更高的残余压应力。

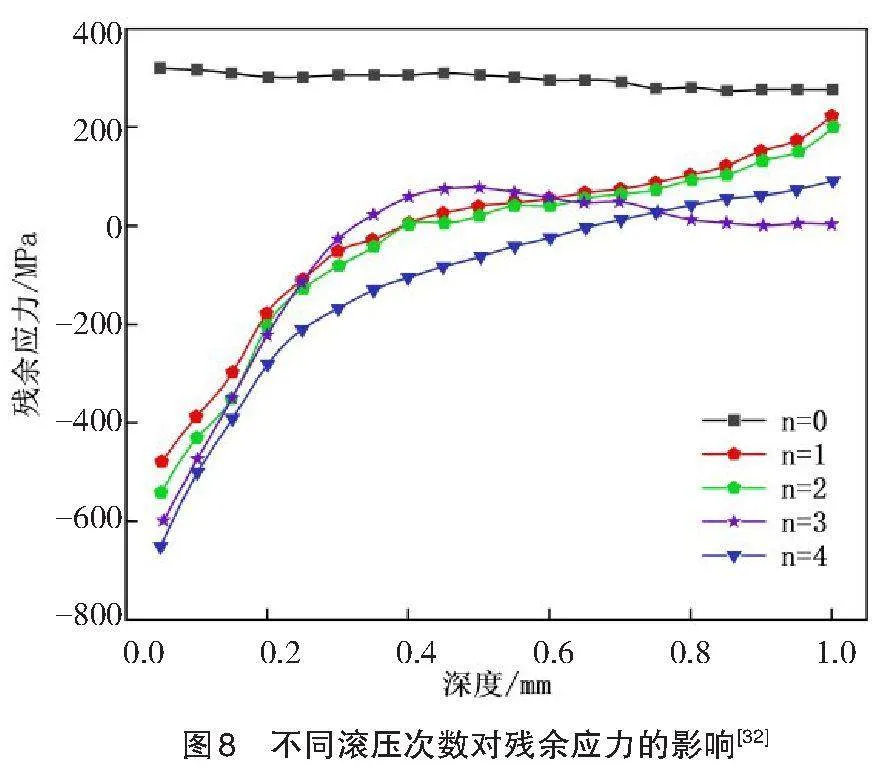

Sun等[72]对镍铝青铜(NAB)车削后进行EP-USRP强化处理。如图14所示,(a)中未强化试样的加工刀痕较为明显,表面质量差;(b)经超声滚压处理后表面形貌得以改善,但加工刀痕仍然明显;(c)~(f)分别为电压为10 V、15 V、20 V、25 V的EP- USRP强化处理,表面车削刀痕基本消失,宏观上达到镜面效果。15V EP- USRP处理后的试样表面质量良好,车削刀痕明显消除,表面形貌较为优良。这表明电脉冲-超声滚压强化技术与单一超声滚压相比能够使材料具有更好的表面完整性。

经过上述分析可知,相较于单一强化处理,超声滚压复合强化工艺具有更好的强化效果,能够突破单一强化的局限性。将超声滚压与其他工艺相结合,能够更好地发挥超声滚压强化所产生的稳定残余应力、较深的残余压应力层和优良的表面形貌等优势。综合多种工艺的优势,能够有效地改善材料表层残余应力分布,提升材料性能,促进表面技术的发展。

4 结 语

超声滚压强化技术在精密零件强化领域具有广阔的发展前景,现阶段已对超声滚压强化工艺开展了一系列的研究并取得了较多成果,有关超声滚压强化对残余应力的研究展望总结如下:

(1)在超声滚压加工过程中,材料表层残余压应力场分布与工艺参数密切相关。合理控制初始静压力、超声振幅、滚压次数、进给速度4项工艺参数,可以使被加工表面获得更好的残余应力梯度和更优良的表面形貌。

(2)通过有限元数值分析可以有效地处理加工过程中的参数问题,较好地辅助实验研究,节省时间从而提升工作效率。但是目前有限元分析时面临本构模型力学表征薄弱,应变效率无法体现,基础实验数据缺口大等问题,还需深入研究。

(3)复合强化效果相比于单一超声滚压具有明显提升,可以突破原有加工极限,有效地改善材料表层残余应力分布,具有良好的应用前景。但超声滚压复合强化对表面完整性的提升并不是简单叠加,需要深入研究复合强化工艺的表面改性机理。

参考文献:

[1]张旭,王晓强,田英健,等.基于表面完整性的表面强化技术研究综述[J].塑性工程学报, 2023,30(10):12-32.

[2]SM H,GANGARAJ A T,ALVANDI-TABRIZI G H.Finite element analysis of shot-peening effect on fretting fatigue parameter[J].Tribology International, 2010,44(11): 1583-1588.

[3]王桂阳,张玉波,王海斗,等.激光诱导等离子冲击波改善金属材料疲劳性能及强化机理的研究进展[J].材料导报,2016,30(19):46-53,69.

[4]张霞,陈飞,贾璐,等.滚压强化齿轮的疲劳强度分析[J]. 内燃机与配件,2022(15):72-74.

[5]孟成,赵运才,张新宇,等.超声滚压表面强化技术的研究现状与应用[J].表面技术,2022,51(8):179-202.

[6]焦锋,兰帅领,王毅,等.超声滚压12Cr2Ni4A齿轮钢残余压应力特性研究及参数优化[J].表面技术,2020,49(11):334-341.

[7]席刚,刘元铭,张跃飞,等.超声振动滚压加工参数对TC4钛合金表面质量的影响[J].塑性工程学报,2020,27(4):61-67.

[8]李继明.超声表面滚压处理对渗碳齿轮钢弯曲疲劳性能影响的研究[D].镇江:江苏科技大学,2019.

[9]李亚鹏,李章东,刘旭辉. 超声滚压加工参数对12Cr2Ni4A钢表面粗糙度和表面形貌的影响[J].河南理工大学学报,2021,40(1):83-87.

[10]党嘉强,安庆龙,李宇罡,等.300M钢超声滚压表面形貌演变机理和试验表征[J/OL].机械工程学报:1-10 [2023-10-24]https://kns.cnki.net/kcms2/detail/11.2187." " " " " " TH.20230629.1737.013.html。

[11]赵慧玲.齿轮齿面超声挤压强化技术研究[D].北京:北京交通大学,2018.

[12]张旭,王晓强,田英健,等.基于表面完整性的表面强化技术研究综述[J].塑性工程学报,2023,30(10):12-32.

[13]徐滨士,欧忠文,马世宁,等.纳米表面工程[J].中国机械工程,2000(6):116-121,9.

[14]LU J Z,LUO K Y,ZHANG Y K,et al.Grain refinement mechanism of multiple laser shock processing impacts on ANSI 304 stainless steel[J].Acta Materialia,2010,58(16):5354-5362.

[15]LIU Y G,LI M Q.Deformation mechanisms of nanocrystalline alpha titanium in Ti-6Al-4V[J].Materials Letters, 2016,185(18):488-490.

[16]WANG Q,LIU Z.Plastic deformation induced nano-scale twins in Ti-6Al-4V machined surface with high speed machining[J].Materials Science and Engineering:A,2016, 675(22):271-279.

[17]LIU Y G,LI M Q,LIU H J. Surface nano crystallization and gradient structure developed in the bulk TC4 alloy processed by shot peening[J].Journal of Alloys and Compounds,2016,685(32):186-193.

[18]YE X X,YE Y D,TANG G Y.Effect of electropulsing treatment and ultrasonic striking treatment on the mechanical properties and microstructure of biomedical Ti-6A1-4V alloy[J].Journal of the Mechanical Behavior of Biomedical Materials,2014,40(12):287-296.

[19]田春林,杨海洋,范景峰,等.高速研磨表面加工硬化的研究[J]. 长春理工大学学报,2005(4):19-21.

[20]张贵杰,李海英,宋卓霞,等.异步轧制条件下高锰钢的显微组织与加工硬化机制[J].材料热处理学报,2009, 30(5):115-118.

[21]吴华,蒋浩民.应变强化对钢板局部凹痕抗力影响研究[J].锻压技术,2008(1):27-29.

[22]张颖,高晓哲,张滨,等.变形温度对应变强化深冷容器用S30408不锈钢组织结构演化的影响[J].材料研究学报,2014,28(9):682-688.

[23]王婷,王东坡,刘刚,等.40Cr超声表面滚压加工纳米化[J].机械工程学报,2009,45(5):177-183.

[24]温爱玲.表面纳米化对钛及其合金疲劳性能的影响[D]. 大连:大连交通大学,2011:69-70.

[25]吴雷,柯睿,胡丞杨,等.形变强化和逆相变细晶强化对Fe-18Cr-8Ni钢组织和性能的影响[J]. 钢铁研究学报, 2022,34(2):162-168.

[26]苗润生,许晓静.600 ℃退火对等通道转角变形40Cr钢强度和位错强化的影响[J].金属热处理,2011,36(11): 66-69.

[27]惠亚军,潘辉,刘锟,等.600 MPa级Nb-Ti微合金化高成形性元宝梁用钢的强化机制[J].金属学报,2017,53(8):937-946.

[28]WANG H,SONG G,TANG G.Evolution of surface mechanical properties and microstructure of Ti6Al4V alloy induced by electropulsing-assisted ultrasonic surface rolling process[J].Journal of Alloys and Compounds,2016,681(28):146-156.

[29]YE C,TELANG A,GILL A S,et al.Gradient nanostructure and residual stresses induced by Ultrasonic Nano-crystal Surface Modification in 304 austenitic stainless steel for high strength and high ductility[J].Materials Science and Engineering:A,2014,613(9):274-288.

[30]温春彬.超声滚压表层特性的数值模拟及实验研究[D]. 赣州:江西理工大学,2016 .

[31]屈盛官,吴志兵,张亚龙,等.超声表面滚压加工对20CrMoH钢摩擦磨损性能的影响[J].表面技术,2022, 51(2):211-222

[32]肖福源,靳刚,李晓宝,等.铝合金6061超声滚压表面纳米化特性试验研究[J].机械设计,2022,39(8):42-47.

[33]刘立波. 轴承套圈超声滚压强化力学分析与仿真[D].洛阳: 河南科技大学,2019.

[34]ZHAO J,LIU Z,LIANG G,et al.Characterization of microstructure and mechanical properties for Ti-6Al-4 V processed by rotary ultrasonic roller burnishing[J].Materials Characterization,2021,178(8):111-121.

[35]赵建,梁国星,张红燕,等.超声滚压Ti-6Al-4V微观组织对应力应变行为的影响[J].表面技术,2023,52(7): 417-424.

[36]XU G,WANG C,LI Q,et al.Effects of ultrasonic rolling on surface performance of 7B85-T6 alloy[J].Materials and Manufacturing Processes,2020,35(3):250-257.

[37]CHERIF A,PYOUN Y,SCHOLTES B.Effects of ultrasonic nanocrystal surface modification (UNSM) on residual stress state and fatigue strength of AISI 304[J].Journal of Materials Engineering and Performance,2010,19(3):282-286.

[38]WANG F,MEN X,LIU Y,et al.Experiment and simulation study on influence of ultrasonic rolling parameters on residual stress of Ti-6Al-4V alloy[J].Simulation Modelling Practice and Theory,2020,104(11):102-121.

[39]宋锦春,贾志强,张敏鑫.超声滚压光整加工参数对45钢表面粗糙度和硬度的影响[J].制造技术与机床,2016(11):85-89.

[40]LI C Y,ZHU R T,ZHANG X X,et al.Impact of surface ultrasonic rolling on cavitation erosion behavior of 304 stainless steel[J].Surface and Coatings Technology,2020,383(3):125-132.

(参考文献[41]至[72]省略,如有需要可联系索取)

Research Progress of the Effect of Ultrasonic Rolling Strengthening on the Residual Stress of Gear

Abstract: Ultrasonic rolling strengthening is a new surface modification technology with strong controllability. In this paper, the surface modification mechanism of metal by ultrasonic rolling strengthening is summarized, and the effects of strain strengthening, fine crystal strengthening and dislocation strengthening on the properties of the material are analyzed from the microscopic level. On this basis, the importance of ultrasonic rolling process parameters such as static pressure, strengthening amplitude, rolling frequency and feed speed on the residual stress was revealed, and the regulation effects of four composite technologies, such as shot peen-ultrasonic rolling, laser impact-ultrasonic rolling, thermal field-ultrasonic rolling and electric pulse-ultrasonic rolling, on the residual stress were reviewed. Finally, the research status and development prospect of residual stress control by ultrasonic rolling technology are summarized and prospected.

Key words: ultrasonic rolling; residual stress; process parameters; compound reinforcement