粉末金属及复材热锻工艺研究现状

摘 要:相比于常规锻造,热锻工艺在锻造工艺当中应用最为广泛,更有利于组织内部的晶格重组和再结晶,并能够更好地细化组织内部晶粒,降低气孔率,提高综合性能。本文系统地综述了现阶段粉末金属合金以及复合材料的热锻工艺研究进展,介绍了目前采用热锻工艺生产制备的粉末金属及复材,分析了材料在热锻工艺下的模拟技术研究现状,最后讨论了热锻工艺的未来发展方向及后续研究方向。

关键词:金属;热锻;复材;数值模拟

中图分类号:TG146.11" "文献标识码:A" 文章编号:1007 - 9734 (2024) 03 - 0088 - 07

0 引 言

金属及复合材料在电子通信、汽车以及航空航天等工业领域应用非常广泛[1],其性能影响着我国先进工业技术的发展,而金属及复材的生产制备以及相关加工处理等工艺影响材料的微观组织,从而进一步影响材料本身的性能。锻造作为生产环节当中应用最为广泛的一环,为航空航天、汽车以及其他领域奠定了坚实的基础[2],其重要性不言而喻。通过金属塑性变形锻造制备出的产品,需要在形状上满足需求,并通过塑性变形提升材料的综合机械性能以达到相关的性能要求[3]。由于加工技术的不断创新,对于相关材料的加工特性要求也在不断增加,因此锻造技术等工艺也在不断地优化[4],锻造工艺的分类更加的细化以满足性能需求激增的工业市场。现如今,大多数行业采用的锻件为热锻件,而热锻是在锻造的基础上,增加一个温度场进行锻造[5],该工艺能够更好地细化晶粒,组织均匀,综合性能明显提升,使得相关工件能够服役于更为复杂的环境,并获得更长的服役寿命,最终达到节约成本的目的[6]。因此,本文将对热锻工艺、材料及数值模拟进行简要介绍,以期为后续实验研究与数值模拟相结合提供参考。

1 热锻工艺

在当前科技创新飞速发展的洪流中,市场对粉末金属和复合材料的性能要求也越来越高,采用传统的锻造技术已经不能满足日益增高的市场需要[7],而热锻技术作为此类材料工业化生产加工应用最为广泛的工艺,也在不断地进行优化,即通过热锻以及其他形式的锻造工艺相复合的复合锻造[8]。

1.1" 热锻

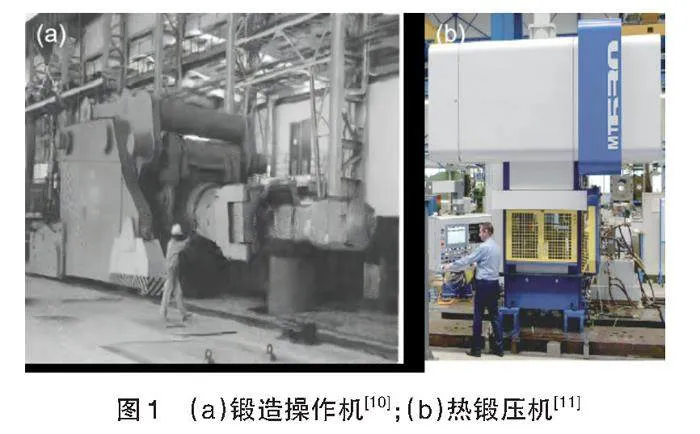

热锻工艺是在锻造的基础上进一步优化,相比于常规锻造,热锻更有利于金属的晶格重组和再结晶,并能够更好地细化组织内部晶粒,降低气孔率,提高综合性能[9],图1为锻造操作机与热锻压机的设备图[10-11]。

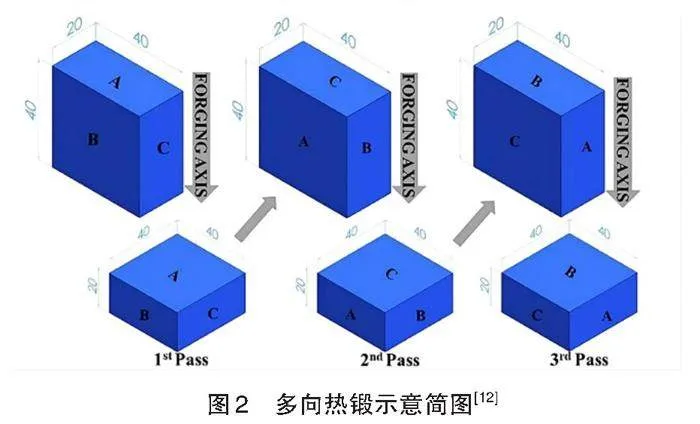

国内外许多学者通过热锻工艺制备出了性能优良的试样,Yasin Alemdag[12]等通过热锻工艺制备了亚共晶Al-7Si基合金试样(含Zn和Cu),其多向热锻工艺示意简图见图2。热锻工艺使得合金试样的晶粒更加的细小均匀,增强了合金的屈服强度和抗拉强度,但在一定程度上降低了硬度,并且合金的断裂方式由脆性断裂转变为韧性断裂。

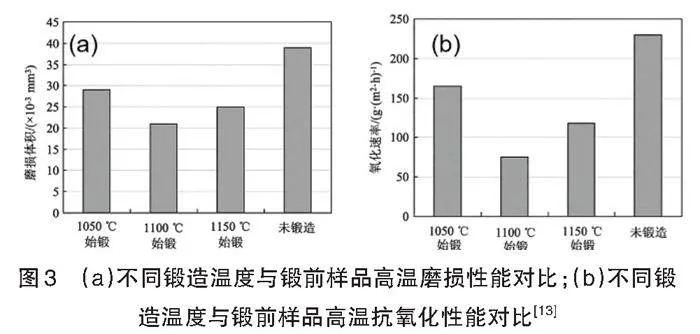

乔宁宁[13]等成功地在1050℃—1150℃条件下制备了4Cr5W2VSi热锻模具钢,并对所制备的试样进行了显微组织观察、高温磨损和高温抗氧化性能测试并与未锻造试件进行了对比分析(见图3)。结果表明在预锻温度为1100℃,终锻温度为900℃,锻造比为5的工艺条件下,热锻制备试样的高温磨损体积几乎降低一半,相比于未锻试件,热锻制备试样的高温抗氧化性能得到很大提升。

龚留奎[14]通过热锻制备了Cu-0.77Cr-0.078Zr-0.13Ag合金并对其进行了相关表征测试,经检测,合金试样的抗拉强度、导电率、伸长率等性能均有显著提升。李光磊[15]通过热锻工艺制备了3Cr3Mo3VNb热锻凸模材料,经过实验验证对比,制备的3Cr3Mo3VNb热锻凸模材料比传统热锻凸模材料使用寿命提升三倍有余。热锻工艺同样在生物相容性材料方面有一定的应用,Satish Jaiswal[16]等人通过多轴热锻工艺制备了Mg-3Zn合金,研究了该合金的力学、腐蚀以及生物活性等方面的影响,经过三次循环后,合金内部晶粒尺寸明显细化,屈服强度和抗压强度都得到了大幅提升,由于细化的晶粒结构提高了合金的耐腐蚀性。通过热锻制备的试样力学性能以及综合性能得到了明显的提升,相比于传统铸造以及常规锻造技术有着一定的优势。

1.2" 复合锻造

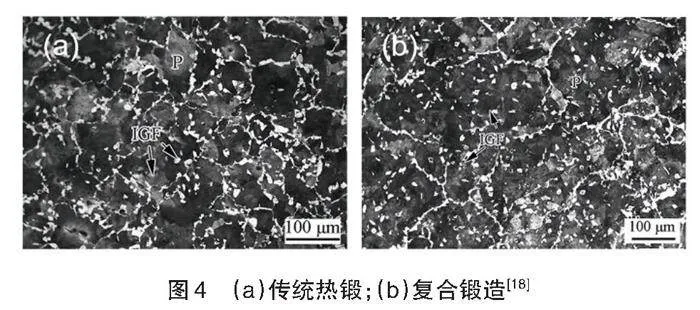

基于传统的锻造技术以及对于性能要求渐增的市场,采用多种工艺混合处理的复合锻造技术或将会成为后续锻造工艺发展的方向[17]。朱帅帅[18]等通过热锻结合温锻复合锻造(1150—1200℃热锻(25%变形量)+550℃温锻(15%变形量))制备了38MnVS非调质钢,并对其进行了相关表征测试。与传统热锻工艺进行金相组织对比(见图4),试样的位错密度增大,使得韧性得到了一定的提升;试样的抗拉强度为969.6MPa,屈服强度为750.2MPa,断面收缩率为36.8%,冲击吸收功为10.7J;平均摩擦系数维持在0.45,质量磨损率4.610—8g/(N·m),为传统锻造工艺的62.1%。

合适的锻造温度对于最终试样的组织影响至关重要。余永新[19]等通过等温复合锻造工艺(等温多向锻+等温模锻)制备了高强高韧 2A14 铝合金,并对其进行了显微组织观察和力学性能测试,结果表明随着等温模锻的温度升高,由于终锻试样组织内晶粒的长大使得试样的力学性能先升后降低,因此锻造温度的合理性对于试样最终的性能影响不容忽视。卢利平[20]通过采用复合锻造制备了6061铝合金汽车转向节用制品试样,同时和常规锻造试样进行了磨损和腐蚀性能对比,结果表明复合锻造制备试样性能有了较为显著的提升。尽管复合锻造在一定条件下更优于热锻工艺,但是复合锻造对于条件的要求更为的苛刻,同时复合的细节方面仍需进一步研究探索[21],热锻工艺仍是目前的主流,但是不难看出,复合锻造的发展潜力有望满足工业进一步发展的需求。

2 热锻材料

2.1" 金属材料

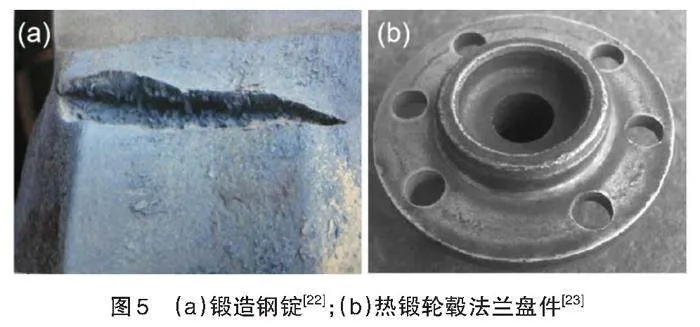

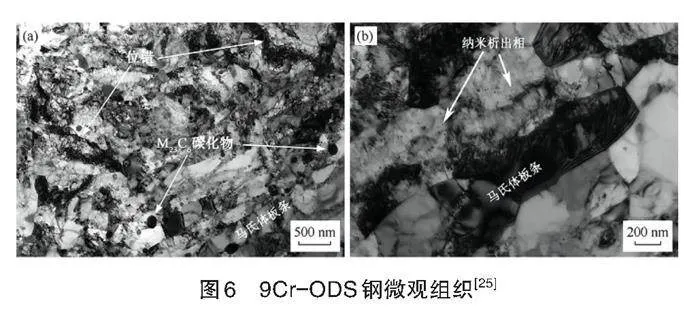

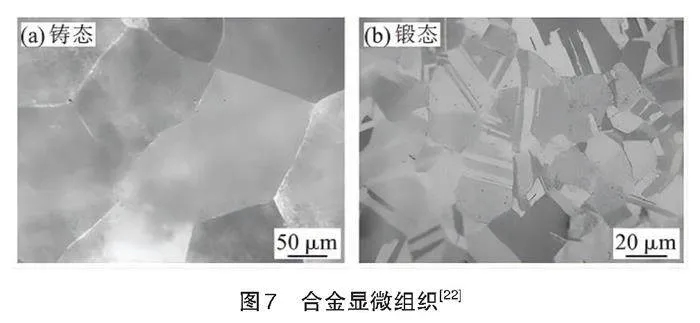

通过在锻造过程中的加热,促进了金属内部的再结晶,提高了金属的塑性,并提高了金属的致密性,能够获得更好的组织和性能,并在一定程度上降低了能源损耗,节约了生产成本,实现绿色生产。采用传统锻造的金属,容易产生裂纹,降低使用寿命(见图5),同时力学性能等略显不足[22-24]。张家榕[25]等研究了热锻制备9Cr-ODS钢,得到的试样晶粒细小,同时基体具有高位错密度(见图6),而其析出相为Y-Ti-O型氧化物,致密度为99.4%,近乎全致密,并且具备优良的塑性,抗拉强度在室温时为910MPa,700℃时为200MPa,屈服强度在室温时为750MPa,在700℃时为160MPa。虽然试样氧化物颗粒有所增大,但是其数密度略有降低,强度稍显不足,后续通过相关工艺优化可能改善强度不足的问题,从而进一步达到优化其性能的目的。Huajun Wang[26]通过热锻制备了多层金属(以H13为基底,过渡层为W6Mo5Cr4V2,外层为Ni60A),结果表明多层金属试件的弯曲载荷比均匀金属试件大10%,同时,抗氧化和耐磨损性能良好,具备较好的硬度。高翔[27]等通过多次热锻制备出了CoCrNi中熵合金,对其进行了显微组织观察和力学性能测试,并与铸态合金进行显微组织对比(见图7),由于晶粒内部产生了高密度退火孪晶,使得合金的硬度得到了提高,组织和基体形成扩展层错网络,对合金进行了进一步的强化,因此合金获得了良好的综合力学性能,屈服强度达到了380MPa,抗拉强度达到了850MPa,伸长率也得到了大幅度提升,达到了92%,合金表现出了极高的强塑性(强塑积为76.5GPa·%)。金属材料长期服役于高磨损的环境下,提高耐磨性能够延长其服役寿命同时降低安全隐患。王晓震[28]通过多向热锻制备了超细晶层状304L不锈钢制品,并在不同干燥环境下研究了试样的磨损性能,由于组织晶粒更为的细小,因此材料的硬度较高,所以试样在干燥环境下的耐磨损性能更优异。通过热锻工艺制备获得的金属试样,其综合性能有不可忽视的提升,并在一定程度上延长了服役寿命,且能够提升一定的工业生产效率。

2.2" 复合材料

复合材料在航空航天、汽车、医疗、器械等方面应用广泛[29],而热锻工艺在复材方面应用也日渐广泛。金属基复合材料主要关注点为力学性能等,而通过热锻制备的复材力学性能等方面提升是非常可观的,M.DAREINI[30]等通过热锻工艺制备了AZ31B合金和AZ31B/1.5vol.%Al2O3纳米复合材料,并研究了在静态和循环加载下的显微组织和力学性能,经过两相对比,热锻制备合金试样力学性能明显优于铸态试样,而锻态复材性能则优于铸态和锻态合金。Jin Xueze[31]等设计了挤压铸造Al18B4O33w / 2024Al复合材料的热锻工艺,采用缓冲锻造工艺,有效地提高了材料的应变均匀性和可锻性,采用双向锻造工艺,实现了晶须取向和各向异性,并解释了晶须取向对复合材料强度和断裂机制的影响。金属基复合材料同样会存在某项性能缺陷导致其整体实用性降低,因此需要强化剂进一步提升性能弥补缺陷。M. Jia [32]通过无闪光热锻工艺制备了TiB强化剂来增强Ti-6Al-4V复合材料,结果表明:无闪光热锻TiB增强Ti-6Al-4V复合材料的显微组织由α晶界片层、α+β片层和细小的针状TiB颗粒组成,同时也增强了耐磨性等力学性能,扩大了材料的应用范围。金属基复合材料性能优异,但有些材料的制备工艺较为烦琐,不利于工业化生产,而通过一些强化材料能够达到减少工艺步骤的目的,降低工艺的复杂程度。Ghanaraja S[33]等通过在Al-Mg熔融合金中添加纳米氧化铝颗粒进行搅拌铸造,然后进行热锻制备出纳米复合材料,减少孔隙率,消除组织偏析,添加0.75wt%的Al2O3纳米复合材料具有较高的硬度;添加0.5wt%的Al2O3纳米复合材料具有较高的屈服强度、拉伸强度和伸长率。

而采用热锻制备热电等其他复合材料,其性能提升同样优于传统制备工艺。王亚光[34]通过热锻制备了大块PBi0.3Sb1.7Te3合金,结果表明对比商业化区溶材料,热锻抽料在373K到473K的温度区间平均热电优值Z提升78%,最大发电效率提升了55%。计算单级器件的相关结构参数,当设定电压为2V,功率为1W时,器件需求P、N型热锻材料连接元件数目为85,最佳P型单元的尺寸为1X0.9X0.9mm3,最佳N型单元的尺寸为1X1X1;汪漫[35]通过粉末热锻制备了全致密铜基受电弓材料,结果表明:经实际热锻实验以及密度测试后得到的铜基锻件相对密度高达99.3%,时效处理后的试样材料的硬度随时间的增大先增大后减小,而电导率为先大幅度减小然后略有回升。

采用热锻制备的复合材料更能满足市场需求,综合性能得到了明显的提升,但是通过热锻制备复材仍然较少,仍需后续进一步地深入探索,进行进一步的完善。

3 数值模拟

热锻过程中的塑性变形等微观组织演变对于试样的性能有着至关重要的影响,正确的工艺能够得到较好的组织,获得良好性能的试样。而影响实验的因素有很多,通过对实验过程的影响因素进行一定程度的模拟预测,能够有效地减少实验中的误区,减少不必要的实验试错,达到绿色节能、降低成本的目的[36-37]。因此,进一步探索工艺、组织与性能之间的关系,对于获得优良性能样品有着决定性的作用。

3.1" 热锻模型构建

通过建立适当的模型以及方法能够有效地减少实验的影响因素,提高实验的准确性、效率等。刘君[38]等对微观组织演变模型、材料的本构方程及产品的机械性能与微观组织的关系进行了系统阐述,并对金属热锻成型过程中的组织演变的数学模型进行了简介,为数值模拟技术与实验相结合提供了一定的理论参考;陈飞[39]通过将宏观尺度和介观尺度相结合,建立了金属材料非连续热变形过程微观组织演变模拟方法,能够对锻件内部不同物质点对应的信息演变进行一定的预测,对金属材料热锻过程组织演化建模提供了参考。薛丹丹[40]通过DEFORM-3D模拟结果与正交试验两相结合,优化了工艺参数,最终提出了制坯、预锻、终锻3步成形方法,获得了理论工艺的最佳参数组合,并通过实验生产验证了数值模拟的准确性。通过适当的模型构建对于性能等方面可以提供一定的参考与预估,尹慧[41]通过JMatPro 7.0对热锻模具用钢55NiCrMoV7的平衡相组成,CCT曲线等热物理参数性能进行了模拟预估,并对该材料的相关数据进行了计算绘制,预测了马氏体转变温度等相关材料参数,为热锻模的热处理工艺提供了相关参考参数。通过正确的热锻模型构建能够在很大程度上降低实验的错误率,大大降低实验的成本。

3.2" 热锻工艺参数模拟与优化

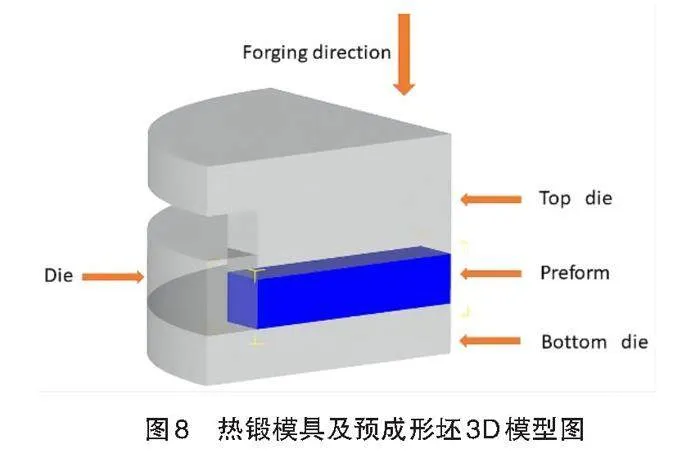

工艺条件影响着显微组织,而适当的工艺参数又决定着工艺的正确性,因此通过适当的数值模拟结合实验能够更为简便地确定最佳的工艺参数范围。汪漫[35]采用模拟分析软件Deform-3D,模拟铜基烧结材料在粉末锻造中的成形致密过程,通过有限元模拟分析软件构建了热锻模具及预成形坯3D模型图(见图8),获得了热锻最优工艺参数组合,同时对锻造过程的锻造能量密度进行了有限元模拟,在307.6 J/cm3的锻造能量密度下,获得的复合材料的致密化最佳,密度分布均匀性最佳,并且对设备磨具等折损最低。方军[42]等通过对热锻工艺参数的数值模拟分析,结合单道次和多道次热锻工艺对比,最终采用多道次热锻工艺制备出了GH4169 高温合金螺栓,获得了试样性能优良的最佳热锻工艺参数。

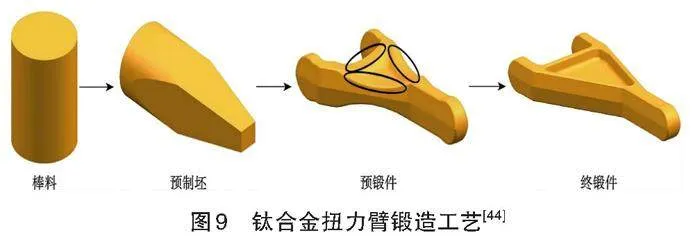

但并不是所有的实验都能够通过数值模拟技术得出最佳的工艺参数,还需要我们通过一定的方法对模拟出的参数进行优化。段海龙[43]通过Deform-3D建立了42CrMo齿轮钢动态再结晶模型,同反应速率时,温度越高,动态再结晶越早;同应变时,温度越高,DRX体积分数越高。进一步通过响应面法优化加工参数,最终的数值模拟出最佳工艺参数组合。通过响应面法对模拟分析的工艺参数进行进一步的优化,得出了最佳的工艺参数。而通过模拟与实验结合分析,同样能够达到对工艺参数进行优化的目的,并能够验证模拟方向的准确性。郭晶玉[44]等通过Deform-3D对Ti55531钛合金扭力臂热锻成形工艺和模具进行了研究与试验,其钛合金扭力臂锻造工艺示意见图9,并利用正交试验结果对过程做了更进一步的完善,从而得到最佳锻造工艺参数组合,即锻造温度为820℃,锻造速度为25 mm/s,模具温度为350℃,获得的锻件平均晶粒尺寸标准差为0.110μm,最大成形载荷为1690 t,最终通过实验制备出了性能优良的钛合金扭力臂,对最佳工艺参数进行了验证。

基于互联网的快速发展与应用,在实验方面也得到了相当大的收益。通过正确的数值模拟技术对实验工艺参数进行了一定范围的预测,能够确定实验的最佳工艺参数范围,并能够进一步优化,同时与实验相结合对其进行验证。

4 发展趋势

现如今,热锻工艺应用非常广泛,尤其是应用于金属材料以及复材,后续有望成功应用于其他材料,比如陶瓷材料等。但通过热锻工艺制备的材料性能仍有不足,因此热锻工艺的优化或者与其他技术的结合具有重要意义。未来对于热锻工艺的展望主要有以下两个方面:

(1)单一的锻造工艺后续已经不足以满足市场需求。因此采用多种锻造工艺甚至其他生产工艺进行复合锻造,或将成为后续热锻及锻造工艺发展的方向。

(2)采用宏观数值模拟技术和实验相结合的方法能够有效地预测金属及复材内部的微观组织演变,建立合适的数学模型,能够预测其内部可能的缺陷,可以更直接地得到最佳热锻工艺参数以及影响因素,从而有效缩短热锻实验设计周期,减少人力、物力和财力的投入,从而提高生产质量和生产效率。但是两者的实际联系以及误差的不确定性仍需进一步研究探索。

参考文献:

[1]娄旭.金属材料热处理工艺及技术发展形势[J].冶金管理,2021(19):20-21.

[2]杨开彬,时乐智,程林.挤压锻造工艺对金属锻件组织及性能的影响[J].世界有色金属,2017(20):238-239.

[3]姜翠红,程俊.金属塑性成形的应用现状及发展趋势[J].现代制造技术与装备,2016(3):125-127.

[4]H-W·瑞德.未来锻件制造,路在何方?[J].锻造与冲压,2022(7):59-60.

[5]BEHRENS BERND ARNO,BRUNOTTE KAI,WESTER HENDRIK,et al.Methodology to investigate the transformation plasticity for numerical modelling of hot forging processes[J].Key Engineering Materials,2022, 6392.

[6]ZHUANG WUHAO,HUA LIN,HAN XINGHUI,et al. Design and hot forging manufacturing of non-circular spur bevel gear[J].International Journal of Mechanical Sciences,2017,129-146.

[7]张金.中国锻造行业主要共性技术发展回顾与展望[J].锻造与冲压,2022(1):48-51.

[8]CHANG X,CHEN G,WANG B,et al.Thixotropic-core compound forging for aluminum-steel bimetal gears[J].Journal of Materials Processing Tech,2022: 299.

[9]LEI L,BOLZONI L,YANG F.Interphase layer characteristics and thermal conductivity of hot-forged Cu-B/diamond composites[J].Advanced Composites and Hybrid Materials, 2021:1-10.

[10]张营杰,卫凌云,牛勇,等.锻造操作机发展现状与研究方向[J].锻压装备与制造技术,2012,47(2):11-14.

[11]面向未来的西马克铝合金锻造设备[J].锻造与冲压,2022,522(1):28+30+32.

[12]ALEDAG Y,KARABIYIK S,MIKHAYLOVSKAYA A V, et al. Effect of multi-directional hot forging process on the microstructure and mechanical properties of Al–Si based alloy containing high amount of Zn and Cu[J].Materials Science and Engineering,A,2021:803.

[13]乔宁宁,王佳琪.锻造对热锻模具钢高温性能的影响[J]. 锻压技术, 2022,47(5):19-24.

[14]龚留奎,刘晓彬,黄实哈,等.Cu-0.77Cr-0.078Zr-0.13Ag合金的微观组织及性能研究[J].热加工工艺,2022(22):52-56.

[15]李光磊.3Cr3Mo3VNb热锻凸模制造工艺研究[J].模具制造,2019,19(12):70-72.

[16]JAISWAL S, AGRAWAL S, DUBEY A,et al.Effect of multi-axial hot forging process on mechanical, and corrosion resistance behavior of Mg-3Zn alloy for temporary orthopedic implants[J].Engineering Reports, 2020,3(1).

[17]李超.三叉式内球笼外滑套温冷复合精锻成形技术及机理研究[D].南京:江苏大学,2017.

[18]朱帅帅,张保森,巴志新,等.复合锻造工艺对非调质钢组织演变及耐磨性能的影响[J].南京工程学院学报: 自然科学版,2020 (1):49-54.

[19]余永新,肖代红,周鹏飞,等.等温复合锻造工艺对2A14铝合金轮毂组织与力学性能的影响[J].粉末冶金材料科学与工程,2019,24(1):45-51.

[20]卢利平,罗道宝.复合锻造提高6061铝合金汽车转向节耐磨和耐蚀性能[J].轻合金加工术,2017,45(11):41-44.

[21]张志新,齐建军,孙超,等.制造业工艺发展趋势及特殊钢棒材生产新工艺[J].河北冶金,2020(6):1-9.

[22]陈民涛,吴杏格,李超越,等.1Cr17Ni2钢锭锻造开裂失效分析[J].金属加工(热加工),2022,850(7):70-73.

[23]张明浩,刘淑梅,高冲,等.基于田口试验的轮毂法兰盘热锻工艺优化[J].锻压技术,2017,42(8):17-21,41.

[24]BARBARIAS E, NIKLAS A,LIZARRALDE I,et al.Ablation technology applied to A356 alloys compared with conventional casting processes[J].Materials Science amp; Engineering A,2022:833.

[25]张家榕,李艳芬,芮祥,等.粉末热锻制备9Cr-ODS钢的微观组织和力学性能研究[J].钢铁研究报,2021,33(11):1171-1178.

[26]WANG H, GAO Y, YAO L,et al.Preparation and high temperature tensile mechanical properties of multilayer metal hot forging die specimens[J].IOP Conference Series Materials Science and Engineering,2019(542):12052.

[27]高翔,段国升,畅海涛,等.热锻态CoCrNi中熵合金组织及力学性能的研究[J].热加工工艺,2022,51(3):66-68.

[28]王晓震,顾彩云,李建生,等.干燥条件下多向热锻304L不锈钢摩擦性能研究[J].兵器装备工程学报,2022,43(3):272-276.

[29]李培旭,陈萍,刘卫平.先进复合材料增材制造技术最新发展及航空应用趋势[C]//.第二十一届全国玻璃钢/复合材料学术年会论文集(《玻璃钢/复合材料》2016增刊),2016:178-182,199.

[30]DAREINI M,JABBARI A H,SEDIGHI M ,et al.Effect of nano-sized Al2O3 reinforcing particles on uniaxial and high cycle fatigue behaviors of hot-forged AZ31B magnesium alloy[J].Transactions of Nonferrous Metals Society of China,2020,30(5).

[31]JIN XUEZE,XU WENCHEN,YANG GUOJING,it al.Tuning microstructure and mechanical properties of squeeze-cast whisker-reinforced 2024Al composites by hot forging process design[J]. Materials Characterization,2020,164(4).

[32]JIA M,ALSHAMMARI Y,YANG F,BOLZONI L.Mechanical behaviour of flashless hot forged and heat treated TiB-reinforced Ti-6Al-4V composites[J].Materials Chemistry and Physics,2022:290.

[33]GHANARAJA S,MADHU R,RAVIKUMAR K S,et al.Synthesis and mechanical property evaluation of hot forged aluminium alloy reinforced with nano alumina[J]. Applied Mechanics and Materials, 2019: 895.

[34]王亚光. Bi_2Te_3基热电材料的热锻工艺研究[D].杭州:浙江大学,2015.

[35]汪漫.粉末热锻全致密铜基受电弓滑板材料的制备与性能研究[D].合肥:合肥工业大学,2021.

[36]ROHIT MALIK,YOUNG-WOOK KIM.Plastic deformation-induced improved mechanical and thermal properties in hot-forged SiC-TiC composite[J].Journal of the European Ceramic Society, 2021,41(1):213-224.

[37]吴汉卿,王斌修. 锻造技术及其发展趋势[J].模具制造,2015,15(8):69-71.

[38]刘君,刘郁丽,杨合,等.热锻成形过程微观组织模拟技术的研究现状[J].机械科学与技术,2005(5):533-535.

[39]陈飞,朱华佳,李佳航,等.金属材料热锻过程组织演化建模方法的新进展[J].锻压技术,2021(9):16-21.

[40]薛丹丹,董万鹏,王傲寒.末端法兰热锻成形的数值模拟及工艺优化[J].锻压技术,2018,43(2):9-13.

[41]尹慧, 翟瑞志, 滕树满.基于JmatPro的热锻模具钢55NiCrMoV7热物理性能预测[J]. 模具制造,2022, 22(5):80-83.

[42]方军,吴敏,张涛,等.GH4169高温合金螺栓热锻成形工艺[J].锻压术,2022,47(3):8-22.

[43]段海龙.42CrMo结合齿热锻成形机理及微观组织演变规律研究[D].唐山:华北理工大学,2021.

[44]郭晶玉,邓小虎,郑宝星,等.Ti55531钛合金扭力臂热锻成形工艺设计及优化[J].精密成形工程,2021,13(2):96-104.

责任编校:陈 强,裴媛慧

Research Status of Hot Forging Process of Powder Metal and

Composite Materials

ZHAO Chaojie1, GAO Yang1, GAO Ka2, ZHAO Wei3, SUN Dejian1, JIANG Xiaohui2

(1. School of Materials, Zhengzhou University of Aeronautics, Zhengzhou 450015, China;

2. School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;

3. General Practice department, Shanghai Hospital, Shanghai 200433, China)

Abstract: Hot forging process is the most widely used forging process. Compared with conventional forging, hot forging is more conducive to lattice reorganization and recrystallization within the structure. Otherwise, hot forging can better refine the internal grains of the structure, reduce porosity and improve comprehensive properties. In this paper, the research progress of hot forging process of powder metal alloys and composites at present was systematically summarized. The classification of powder metals and composites prepared by hot forging process was introduced. The research status of simulation technology of materials under hot forging process was analyzed. Finally, the following research direction and future prospect of the existing hot forging process were put forward.

Key words: metal materials; hot forging; composite material; numerical simulation

收稿日期:2022-12-12

基金项目:国家自然科学基金(51904277);河南省高等学校青年骨干教师计划项目(2020GGJS171);清华大学先进材料教育部重点实验室开放课题(ADV22-20)

作者简介:赵超杰,河南濮阳人,硕士研究生,研究方向为 W-Ti合金溅射靶材。

*通讯作者:高 卡,河南漯河人,副教授,主要研究方向为粉末冶金及增材制造结构—功能一体化材料。