镍基高温合金高温环境下裂纹扩展速率研究

摘 要:GH4720Li镍基高温合金作为航空发动机涡轮盘的主要材料,其损伤容限性能对航空发动机起主要作用。本文完成了高温环境下的定K、降K两组裂纹扩展速率试验。试验得到的Pairs公式参数n和C与文献相比吻合度很好,并给出了材料的门槛值;对试样断口分析发现定K试样扩展区和瞬断区均出现剪切断裂特征。

关键词:镍基高温合金;裂纹扩展速率;降K;断口分析

中图分类号:TG132" " " " " " " "文献标识码:A" " " " " "文章编号:1007 - 9734 (2024) 03 - 0075 - 06

0 引 言

GH4720Li合金是一种沉淀强化型镍基变形高温合金,具有良好的高温强度、优异的抗高温蠕变、疲劳、氧化和腐蚀等性能,是最先进的航空涡轮盘材料之一[1-3]。在航空发动机起飞、中间、最大连续、最大巡航和怠速过程中,涡轮盘将承受复杂的温度和载荷。涡轮盘槽结构复杂,应力集中程度高,是第一裂纹萌生区[4]。因此,研究GH4720Li合金的失效机理和疲劳裂纹扩展寿命具有重要意义。

疲劳与断裂是引起工程结构失效的最主要原因。疲劳裂纹扩展速率参数以及门槛值Delta Kth是疲劳试验中的重要参数,目前国内外学者针对不同材料的裂纹扩展问题开展了研究。如佴启亮等测定了GH4720Li在650℃、700℃、750℃、800℃空气环境下的疲劳裂纹扩展速率,结果表明随温度升高,合金疲劳裂纹扩展速率增长幅度变大[2]。Xie等人研究了镍基高温合金GH4720Li在550℃下的高温疲劳性能,结果表明,在最大应变为0.8%—1.0%时,稳态响应随最大应变的增大而减小[5]。Ogawa研究了镍基高温合金718在氢气环境(外部氢气)和无氢气腐蚀(氢气保护)下的疲劳裂纹扩展[6]。Iyer研究了718合金焊缝金属在550℃和650℃循环疲劳和驻留疲劳载荷下扩展裂纹与复杂组织的相互作用[7]。Suzuki研究了晶界(GBS)对铸造镍基高温合金疲劳裂纹扩展(FCP)的影响[8]。李其棒研究了镍基高温合金GH4133B的疲劳长裂纹扩展,通过实验与仿真结合得出,利用修正理论剩余寿命预测方程能更加准确地对剩余寿命进行预测[9]。江河等人发现镍基高温合金在服役温度范围内疲劳寿命随温度升高并非呈现线性下降,对应存在疲劳裂纹急速扩展的敏感温度[10]。万煜玮等人对涡轮盘用某镍基粉末高温合金材料开展了高温疲劳裂纹扩展试验,分析了环境温度、载荷比、紧凑拉伸(CT)试件厚度等因素对于疲劳裂纹扩展行为的影响规律,建立和评估了考虑影响因素的裂纹扩展速率模型[11]。刘录凯等人研究了镍基高温合金中的主要夹杂物和控制方法[12]。

研究集中于模拟稳态—瞬断区间的定K试验的裂纹扩展曲线,完整的试验过程较少,而本文通过定K和降K试验模拟了低速—稳态区间以及稳态—瞬断区间的裂纹扩展曲线。分别完成定K和降K试验,得到其Pairs公式的n和C的值。通过对比佴启亮[2]得到的实验结果,总结n和C的趋势。本文在480℃下进行裂纹扩展试验,研究了GH4720Li合金的裂纹扩展失效机制。

1 试验过程

1.1" 试验原理

疲劳裂纹的扩展速率是指在疲劳裂纹的缓慢扩展阶段内每一次应力循环裂纹扩展的距离。该速率用[da/dN](mm/周)表示,其中,[da]为应力循环[dN]次时裂纹扩展的长度,在极限条件下用微分[da/dN]表示。

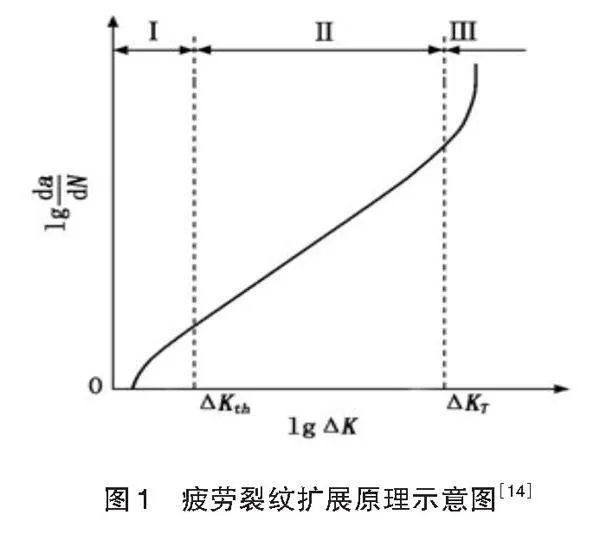

由材料的等幅载荷试验表明,疲劳裂纹扩展速率[da/dN]随应力强度因子幅值△[K]的变化,在双对数坐标中大致可用S形曲线来描述,如图1所示。

图1中Ⅰ区为初始裂纹扩展区,该区存在一个垂直渐近线△[K]=△[Kth],△[Kth]称为疲劳裂纹扩展应力强度因子门槛值。在Ⅰ区内,当△[K]逐渐减小趋向于△[Kth]时,[da/dN]趋向于零。Ⅲ区为快速扩展区,它也存在一个垂直渐近线[Kmax=KC],[KC]为材料的断裂韧度,其值与材料的厚度有关。在Ⅲ区内,[da/dN]急剧上升而产生瞬间断裂。曲线中段为Ⅱ区,该区在双对数坐标上近似直线,属稳定扩展区,也是裂纹扩展的主要部分。在Ⅱ区内,[da/dN]与△[K]的n次方之间存在着正比关系,例如Paris幂函数表达式为:

[dadN=C(∆K)n]

式中,C、n为材料常数。

上述Paris公式只使用于一定的△[K]范围,在△[K]很大或很小时,Paris公式都不能正确地表达[da/dN]的变化规律。

1.2" 试验概述

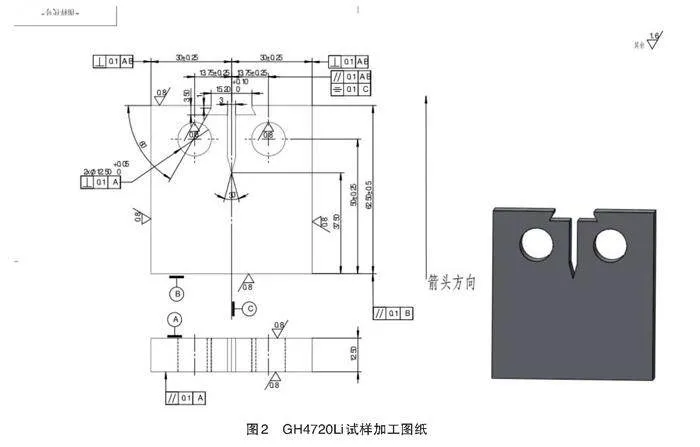

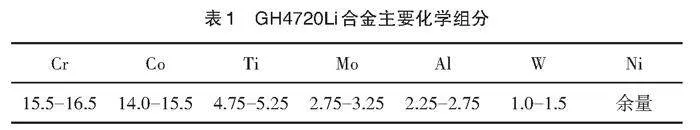

CT试样尺寸如图2所示,试样宽度为60.50mm,长度为62.50mm。试验用GH4720Li合金的主要化学组分如表1所示(质量分数%)。

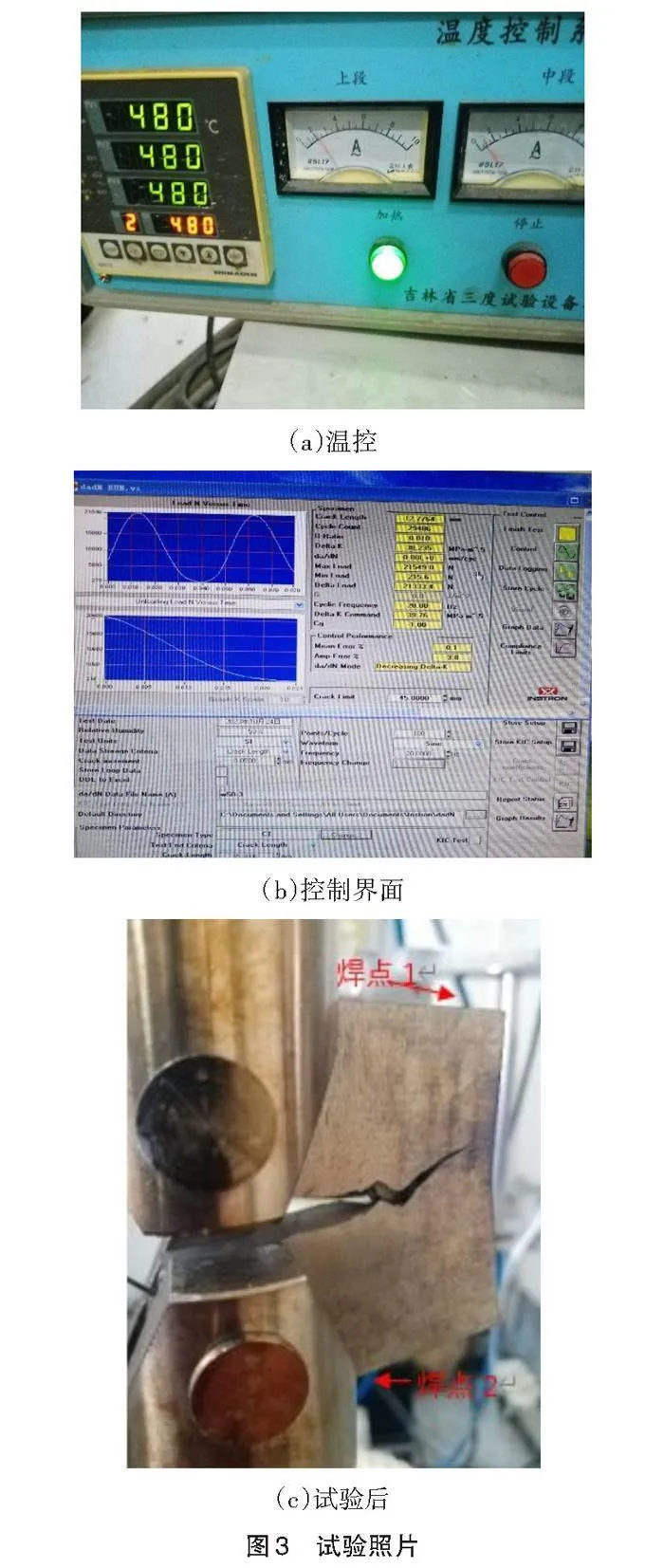

本试验采用Instron8801疲劳测试试验机,通过配套夹具固定试样并对试样施加轴向循环载荷,通过温控系统调控试验温度,如图3a所示。试验中应用电位法测量裂纹长度如图3c所示。参照《GB/T6398-2017金属材料疲劳试验疲劳裂纹扩展方法》[13]进行试验。CT试样预先设置预制裂纹,据国标要求,预制裂纹长度[ap≥0.2w=10.4mm]。

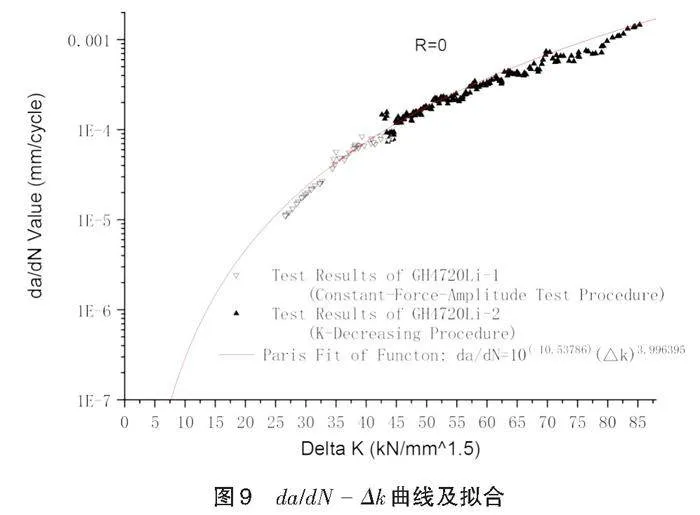

根据国标要求,实验后应对断裂试样进行预制裂纹测量如图4所示。

测得GH4720Li-2的预制裂纹长度为12.32mm;测得GH4720Li-3的预制裂纹长度为12.19mm;经验证,预制裂纹长度符合国标要求。

2 结果和分析

试样GH4720Li-1为定K试样,GH4720Li-2为降K试样。降K试验是:在保证裂纹尖端处于小范围屈服的线弹性条件下,采用降载法,逐步降低裂尖有效驱动力△[K],使得[ry](裂纹尖端塑性区尺寸)趋近于零,以达到裂尖对线弹性体的理想状态。

2.1" Pairs参数的估算

2.1.1 单试样数据点处理计算Pairs参数

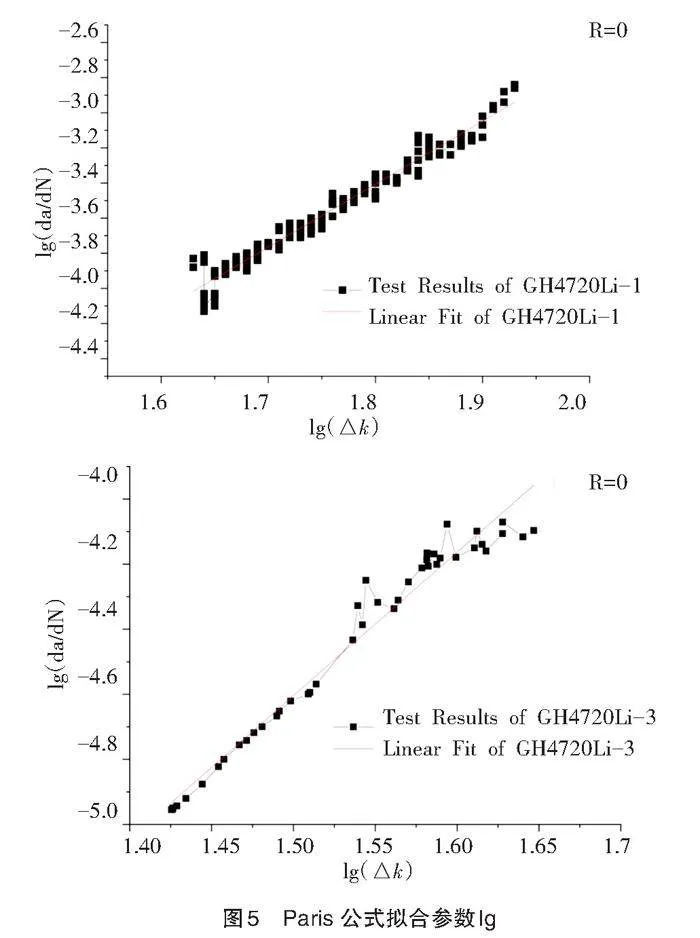

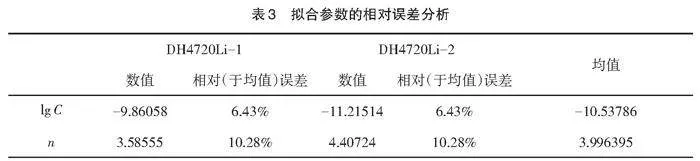

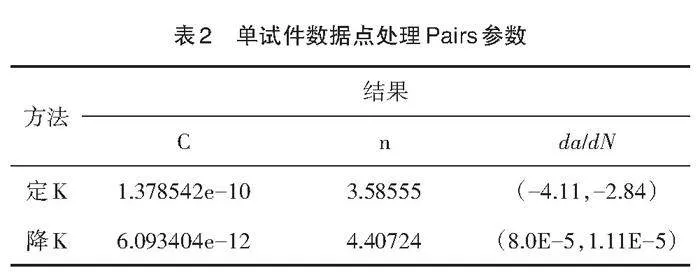

通过对试验数据的线性拟合,得出线性方程,Pairs公式两端取lg即可得到同形式的线性方程并估算出Pairs参数(见图5、表2)。

2.1.2 Paris 估算结论分析

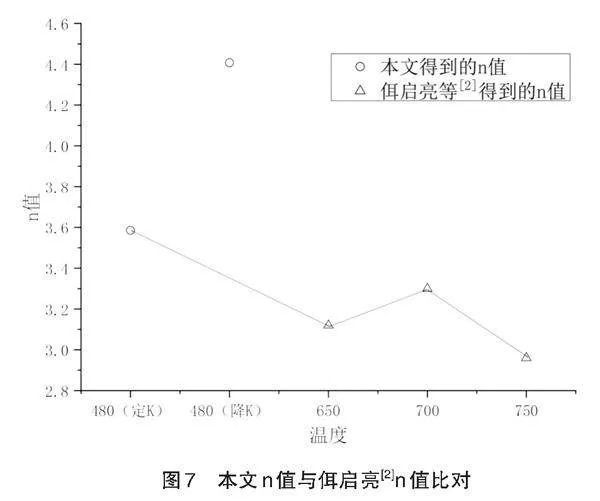

图6为本文得到的C值与佴启亮[2]所得到的C值对比图,可以看出本文试验结果合理。由图6可知,随温度升高,C值变化呈上升趋势。根据Pairs公式,随温度上升裂纹扩展速率增大,C值作为Pairs函数的常数项故而随之增大,以保证裂纹扩展速率的增速。

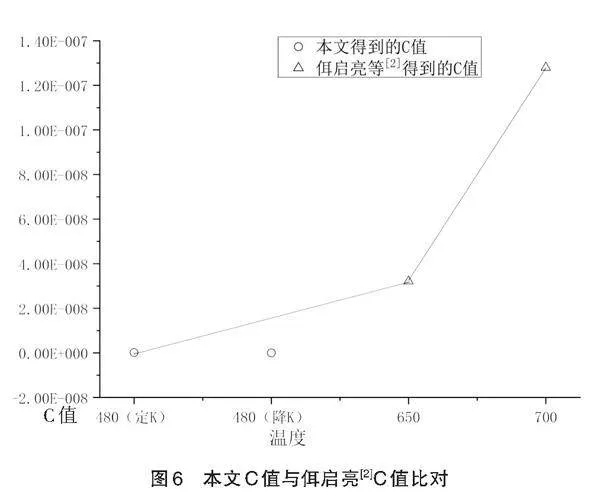

图7为本文得到的n值与佴启亮[2]所得到的n值对比图,可以看出本文试验结果是合理的。由上图可知,Pairs公式n值随温度升高有所波动但变化较小。根据Pairs公式,裂纹扩展速率要随温度升高而增大,而根据上图6可知,C随温度升高而增大,裂纹扩展速率增大为定值,n作为Pairs函数的次方项故而n值没有明显升降趋势。

2.2" 对比分析

2.2.1 a-n 公式参数

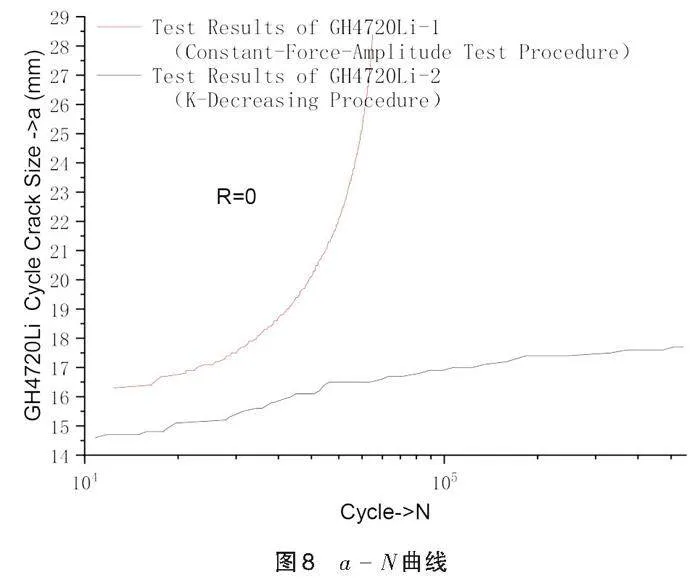

由图8可以看出,定K时裂纹扩展所需循环周次远小于降K试验且至少差两个数量级以上。这一现象表明:随循环周次不断增大,定K试样迅速产生裂纹且随之不断增大;降K试样裂纹扩展相对缓慢。

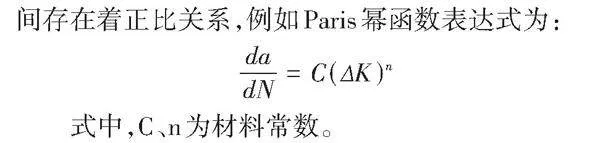

2.2.2 [da/dN-Δk]曲线及拟合

由图9可以看出,裂纹扩展速率与应力强度因子范围成正比关系。定K的裂纹扩展速率主要集中在(1E-5,1E-4)之间,而降K的裂纹扩展速率主要集中在(1E-4,0.001)之间;这一现象表明,由于应力强度因子范围的升高,试样的裂纹扩展速率均有所提升,但定K试样裂纹扩展速率始终小于降K试样。

2.3" 门槛值[∆Kth]的估算

一般定义[da/dN]=10-7mm/循环对应的△[K]值为门槛值△[Kth][16]。由图7中拟合曲线[da/dN]=10(-10.53786)(△[K])3.996395,令[da/dN=]10-7mm/cycle即可得到△[Kth]=7.678263MPa[m]。黄新跃等人[15]估算的某镍基高温合金的门槛值为8MPa[m]。由此可以判断,本试验得到的门槛值可信度较高。

3 断口分析

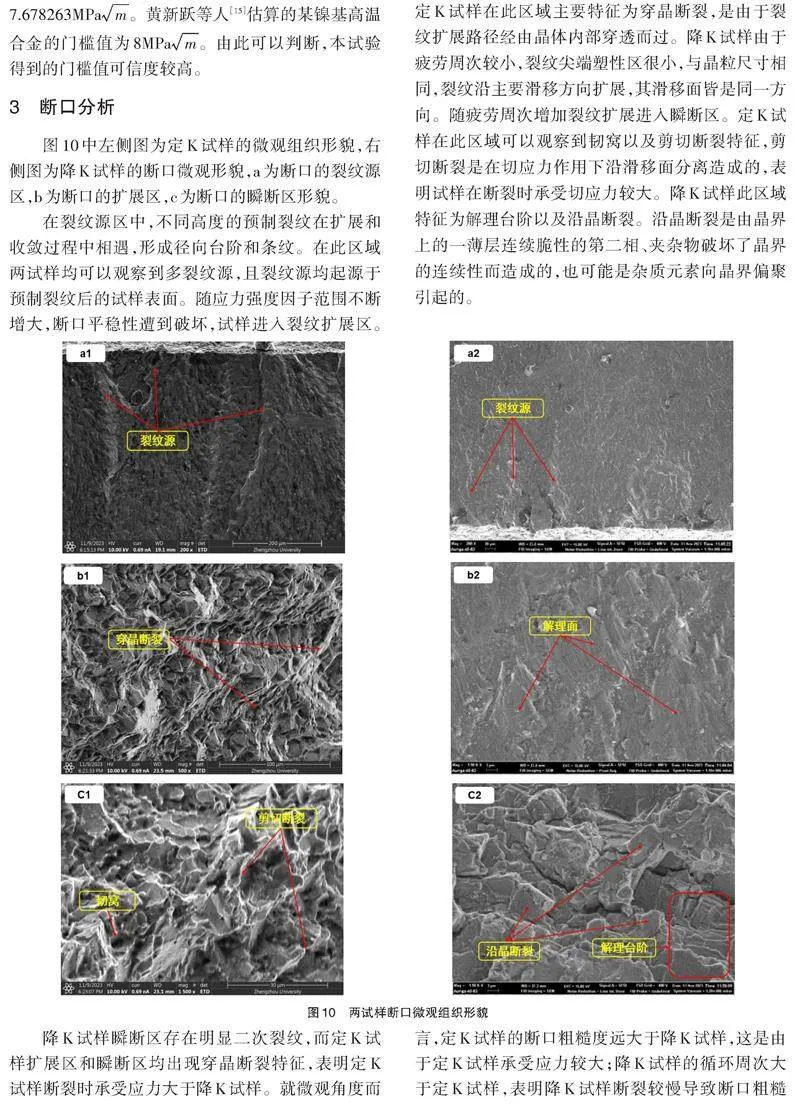

图10中左侧图为定K试样的微观组织形貌,右侧图为降K试样的断口微观形貌,a为断口的裂纹源区,b为断口的扩展区,c为断口的瞬断区形貌。

在裂纹源区中,不同高度的预制裂纹在扩展和收敛过程中相遇,形成径向台阶和条纹。在此区域两试样均可以观察到多裂纹源,且裂纹源均起源于预制裂纹后的试样表面。随应力强度因子范围不断增大,断口平稳性遭到破坏,试样进入裂纹扩展区。定K试样在此区域主要特征为穿晶断裂,是由于裂纹扩展路径经由晶体内部穿透而过。降K试样由于疲劳周次较小,裂纹尖端塑性区很小,与晶粒尺寸相同,裂纹沿主要滑移方向扩展,其滑移面皆是同一方向。随疲劳周次增加裂纹扩展进入瞬断区。定K试样在此区域可以观察到韧窝以及剪切断裂特征,剪切断裂是在切应力作用下沿滑移面分离造成的,表明试样在断裂时承受切应力较大。降K试样此区域特征为解理台阶以及沿晶断裂。沿晶断裂是由晶界上的一薄层连续脆性的第二相、夹杂物破坏了晶界的连续性而造成的,也可能是杂质元素向晶界偏聚引起的。

降K试样瞬断区存在明显二次裂纹,而定K试样扩展区和瞬断区均出现穿晶断裂特征,表明定K试样断裂时承受应力大于降K试样。就微观角度而言,定K试样的断口粗糙度远大于降K试样,这是由于定K试样承受应力较大;降K试样的循环周次大于定K试样,表明降K试样断裂较慢导致断口粗糙度小。

4 结 论

(1)经过对单试验数据点处理和成组数据处理,分别得到镍基高温合金GH4720Li在Pairs公式中的n和C值,分别为3.996395和1.37854e-10。

(2)经Pairs公式拟合,测定480℃下GH4720Li的门槛值△[Kth]=7.678236MPa[m],经对比他人文献,本文得到的试验结果有较高可信度。

(3)由于定K试样断裂时承受的应力较大,导致定K试样断口粗糙度远大于降K试样,定K试样扩展区和瞬断区均出现剪切断裂特征,降K试样在瞬断区出现沿晶断裂特征。

参考文献:

[1]马腾飞,李宇力,周宣,等.粗晶GH4720Li合金热变形行为与动态再结晶特点[J].稀有金属材料与工程,2020,49(1):201-208.

[2]佴启亮,董建新,张麦仓,等.GH4720Li合金疲劳裂纹扩展速率的温度敏感性[J].稀有金属材料与工程,2017,46(10):2915-2921.

[3]黄子琳,安腾,谷雨,等.GH4720Li合金中温区低周疲劳行为研究[J].钢铁研究学报,2021(3):246-252.

[4]Z ZHANG,Z YUE,Z WEN,et al. Study on fatigue properties of turbine disk groove modeling specimens of gh4720 alloy[J].Rare Metal Materials and Engineering,2014,(43): 42-46.

[5]X XING,J QU,J DU,et al. Microstructure evolution charac-terization of Ni-based GH4720Li superalloy during strain-controlled fatigue at 550°C[J].Journal of Iron and Steel Research International,2020,(28):901-909.

[6]OGAWA Y,TAKAKUWA O,OKAZAKI S,et al. Hydrogen-assisted fatigue crack-propagation in a Ni-based superalloy 718,revealed via crack-path crystallography and deform-ation microstructures[J].Corrosion Science,2020(174):108814.

[7]IYER,ANAND H S,STILLER,et al.Crack growth studies in a welded Ni-base superalloy[J].Solid State Phenomena,2016(258):237-240.

[8]S SUZUKI,M SAKAGUCHI,M DOMEN,et al.Temper-ature and AK dependence of grain boundary effect on fati-gue crack propagation in a twodimensional polycrystalline Ni-base superalloy[J].Acta Materialia,2022(240):118288.

[9]李其棒.航空发动机涡轮盘用GH4133B合金疲劳裂纹扩展数值模拟研究[D].湘潭:湘潭大学,2016.

[10]江河,佴启亮,徐超,等.镍基高温合金疲劳裂纹急速扩展敏感温度及成因[J].金属学报,2023,59(9):1190-1200.

[11]万煜玮,周斌,胡绪腾,等.某镍基粉末合金高温疲劳裂纹扩展行为与模型研究[J].推进技术,2023,44(2):262-271.

[12]刘录凯,王林珠,冉佳乐.镍基高温合金中夹杂物的研究现状及进展[J].山东化工,2021,50(17):90-92.

[13]金属材料疲劳试验疲劳裂纹扩展方法:GB/T 6398—2017[S].北京:中国标准出版社,2018.

[14]郦正能.应用断裂力学[M].北京:北京航空航天大学出版社,2012.

[15]黄新跃,王亮,鲁原,等.镍基高温合金高温裂纹扩展门槛值试验研究[A]//中国有色金属学会理化检验学术委员会,中国稀土学会理化检验学术委员会.全国有色金属理化检验学术报告会论文集[C].北京:北京航空材料研究院,2011.

责任编校:裴媛慧,陈 强

Study on Crack Growth Rate of Ni-base Superalloy at High Temperature

YUAN Ke1,WANG Jiahe2,HUANG Zilin1,FANG Xiang1,YANG Wenxin2,WANG Yanfang2

(1.AECC Hunan Aviation Powerplant Researchinstitute,Zhuzhou 412002,China;

2.Qingdao Sushi Haice Testing Technology Co.,LTD,Qingdao 266000,China)

Abstract:GH4720Li Ni-base superalloy is the main material of aero-engine turbine disk,and its damage tolerance plays an important role in aero-engine.In this paper,two sets of fatigue crack growth rate tests of constant k and decreasing K at high temperature have been completed.The Pairs formula parameters n and C are in good agreement with the references,and the material threshold is given.The analysis of fracture surface shows that the shear fracture appears in both the extension zone and the instantaneous fracture zone of the fixed-k specimen.

Key words:Nickel base superalloy;crack growth rate;k-drop;fracture analysis

收稿日期:2024-01-15

基金项目:国家科技重大专项经费资助项目(J2019-VIII-0002-0163)

作者简介:袁 珂,男,湖南邵阳人,硕士,研究方向为高温合金。