厚板5083铝合金MIG焊工艺与性能研究

摘"要: 针对25 mm船用5083厚板铝合金MIG焊,焊接难度大,接头性能不达标,出现未熔合、未焊透、大量气孔的问题.经过对焊接接头宏观断口,力学性能,宏观金相等进行分析.研究通过焊前打磨并预热至150 ℃,打底焊焊接电流提高到170~180 A,层间焊接电流提高到210~230 A,坡口增大至90°,增加焊接道数至27~28道,对称施焊,采用高纯度保护气体等措施改进工艺.通过改进工艺,经过无损检测、拉伸、弯曲、金相发现焊接接头缺陷大大减少,焊接接头拉伸性能提高57.6%,展现出良好的性能,符合生产标准.实验结果发现焊接接头强度下降,是因为在焊接过程中,焊接接头受热循环影响,热影响区形变强化减弱.焊缝中心焊接热输入导致熔池Mg元素烧损,焊缝组织β强化相减少,出现焊接接头软化现象.

关键词: 厚板铝合金;MIG焊;焊接缺陷;工艺改进;焊接接头软化

中图分类号:TG44"""文献标志码:A"""""文章编号:1673-4807(2024)04-036-07

Research on MIG welding process and performance of thickplate 5083 aluminum alloy

GAO Xiang1, XU Xiangping 1*, LIU Zhaolong2, LIU Kun1, ZOU Jiasheng1

(1.School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212100, China)

(2.Shanghai Waigaoqiao Shipbuilding Co. LTD., Shanghai 200137, China)

Abstract:This research is aimed at MIG welding of 25 mm marine 5083 thick plate aluminum alloy. The welding is difficult, the joint performance is not up to standard, and there are problems of incomplete fusion, incomplete penetration and a large number of pores. After analyzing the macroscopic fracture, mechanical properties and macroscopic metallurgy of the welded joint, we study the effects on improving the process of measures such as grinding and preheating to 150 ℃ before welding, carrying out symmetrical welding, using high-purity shielding gas, and increasing the welding current of backing welding to 170~180 A, the welding current between layers to 210~230 A, the groove to 90°, and the number of welding passes to 27~28. After the improvement of the process, through non-destructive testing, stretching, bending, and metallography, it is found that the defects of the welded joints are greatly reduced, and the tensile properties of the welded joints are increased by 57.6%, showing good performance and meeting production standards. According to the experimental results, it is found that the strength of the welded joint decreases because the welded joint is affected by the thermal cycle during the welding process, and the deformation strengthening of the heat-affected zone is weakened. The welding heat input in the center of the weld leads to the burning of the Mg element in the molten pool, the reduction of the β-strengthening phase of the weld structure, and the softening of the weld joint.

Key words:thick plate aluminum alloy, MIG welding, welding defects, process improvement, softening of welded joint

随着全球交通工具轻量化发展,铝合金在船舶工业上得到了越来越广泛的应用.铝合金具有比重和弹性模量小,耐腐蚀性好,加工性好,无磁性和低温性能好等特点[1-2],以5083为代表的Al-Mg合金在船舶行业中应用广泛.对于铝合金常见的焊接方法有:TIG、MIG、搅拌摩擦焊等[3-5].熔化极惰性气体保护焊(MIG)的焊接质量好且焊接生产率高,是铝合金材料的主要焊接方法.

文献[6]针对40 mm厚的5083-H112铝合金板.铝的导热性好,焊接时就需要高的热输入.铝镁合金易氧化形成氧化铝薄膜,降低焊接稳定性,还会阻碍基体和填充金属的熔合.文献[7]研究显微组织和析出相的这些有利作用导致了显微硬度的提高.文献[8]研究厚板铝合金由于多层多道焊会导致焊接变形大的问题.文献[9]对6082与5083进行MIG对接,发现焊缝区由细小的胞状树枝晶和等轴晶构成,熔合线附近为粗大的柱状晶.文献[10]对以20 mm厚的高强铝合金进行研究,发现MIG焊接头抗拉强度只有母材的60%.文献[11]对TIG焊和CMT接头进行研究,发现抗拉强度分别为母材抗拉强度86%和93%.

厚板铝合金MIG焊接相比于薄板焊接难度更大,厚板铝合金焊接容易产生气孔、未熔合、未焊透等质量问题,导致生产不合格,降低生产效率.并且存在着焊接接头软化,焊接变形大的问题.文中针对厚板铝合金常见的焊接缺陷,采用常见的25 mm船用5083合金作为研究对象,针对实际生产问题,探究厚板5083铝合金的MIG焊接问题.通过改进焊接工艺,实现焊接接头缺陷大量减少,接头性能改善,并且探究了焊接接头软化的原因,对指导船用厚板铝合金的焊接具有重要意义.

1"试验

1.1"试验材料

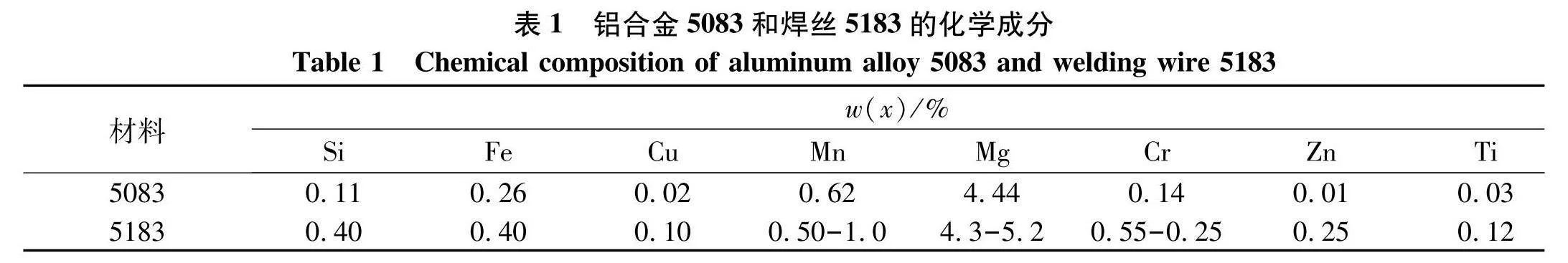

试验所用母材为25 mm 5083-H116铝合金.试验焊接材料为Φ1.2 mm的美国林肯SuperGlaze5183,化学成分见表1.焊接所用设备为Fronius TPS4000,试板尺寸为450 mm×350 mm×25 mm,分别进行横焊立焊:A(H)、B(V).

1.2"试验方法

对试板进行横焊A(H)和立焊B(V),根部间隙0~1 mm,钝边1~2 mm.对焊接后试板A(H)、B(V)进行焊后渗透检测(PT),根据CB/T 3558-2011X进行射线检测(RT),焊后采用线切割沿垂直焊缝方向截取金相试样,打磨、抛光后使用Keller试剂腐蚀15 s,利用蔡司光学显微镜分析研究接头的显微组织.拉伸试验根据GB/T2651-2008规定,制备2组拉伸试样.弯曲试验根据GB/T2653-2008规定,制备4组侧弯试样.硬度试验根据GB/T4340.1-2009采用德国KB 30S显微硬度计测量垂直于焊缝方向的显微硬度分布,加载力为2 kg,保载时间为15 s.采用XRD-6000型X射线衍射仪进行物相分析,扫描速率2 °/min,扫描区间为20°~90°.采用扫描电子显微镜GeminiSEM 450观察微观组织、析出相,利用电镜配备的能谱仪(EDS)分析主要元素.

2"试验结果与讨论

2.1"焊接缺陷

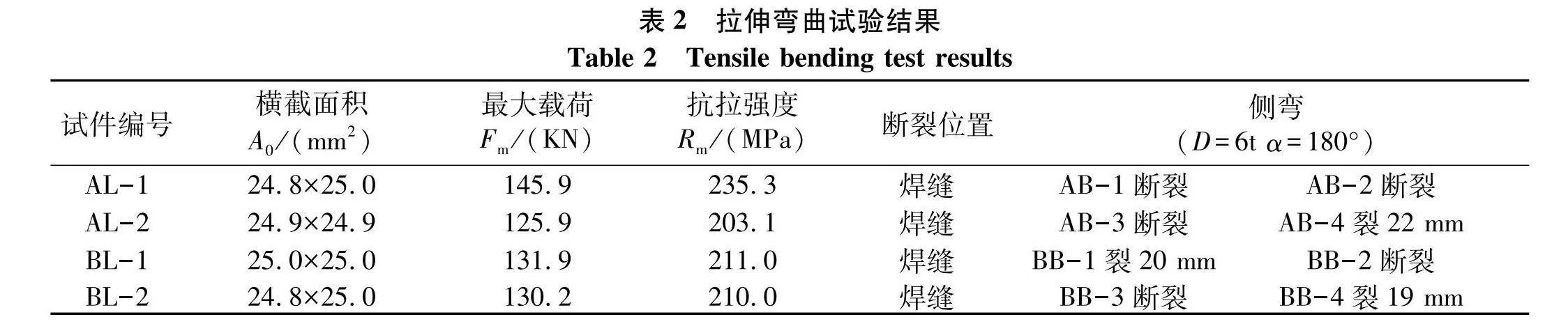

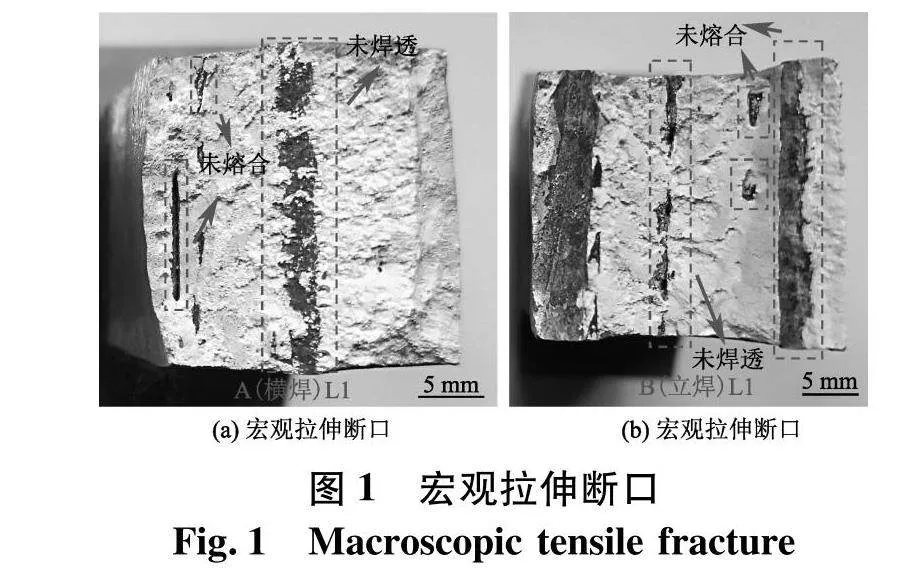

焊后进行无损检测(PT、RT),结果显示两试板均不合格,均为Ⅴ级焊缝,均有超过累计长度的条形缺陷和大量圆形缺陷,根据《材料与焊接规范》(2021),对所取的试件进行拉伸、弯曲、宏观断面、宏观金相4项测验.拉伸弯曲结果见表2,拉伸结果均小于275 MPa,进行侧面弯曲试验,压头直径D=60 mm,弯曲180°,弯曲过程中出现大量裂纹,裂纹扩展导致弯曲试样断裂.

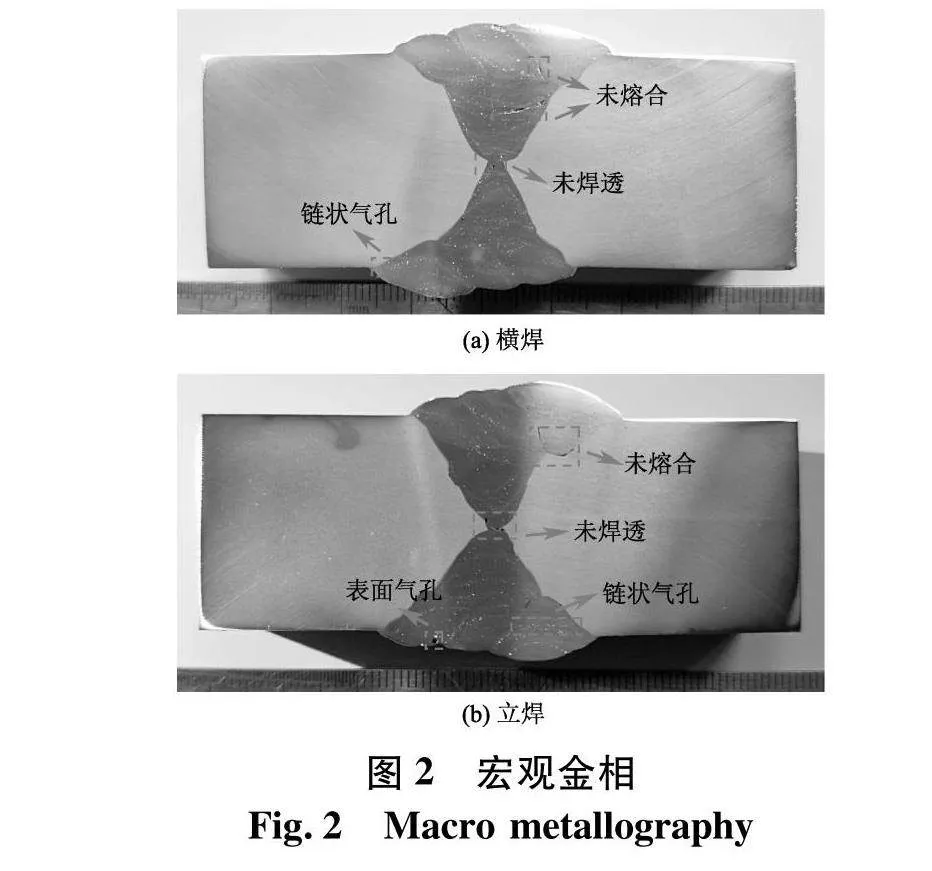

根据标准,铝合金弯曲受拉面裂纹长度不应超过3 mm的开口缺陷.对拉伸试样焊缝断面宏观观察,如图1可以看到焊缝断面存在未焊透,未熔合缺陷.因此判断,两试板不符合标准要求,需要分析问题,并针对问题进行焊接工艺改进.

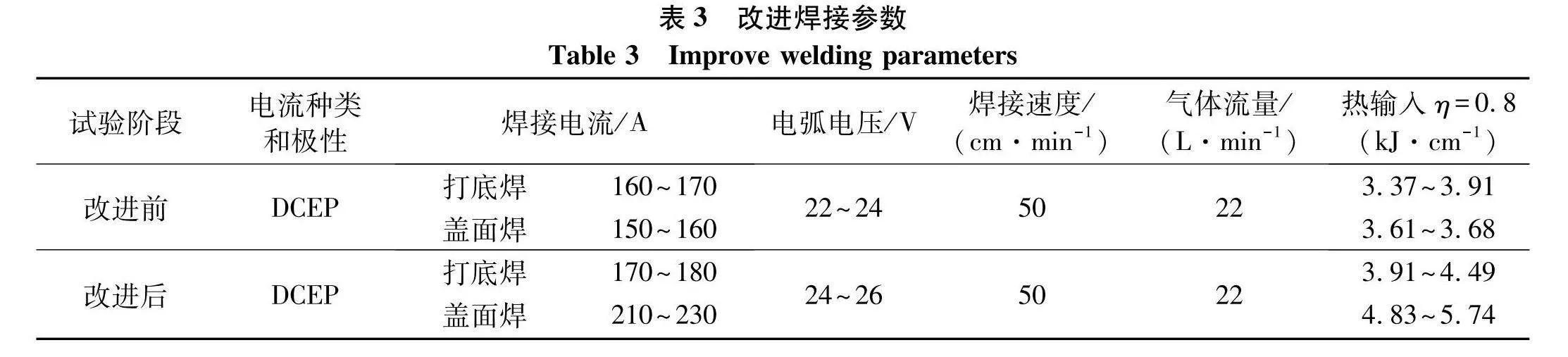

焊后对宏观金相进行观察,如图2,可以看出焊接接头存在大量未熔合、未焊透,通过图像处理软件对金相气孔率统计发现气孔率为1.42%.大量缺陷导致了接头强度低,力学性能差.

2.2"缺陷产生分析以及试验方案改进措施

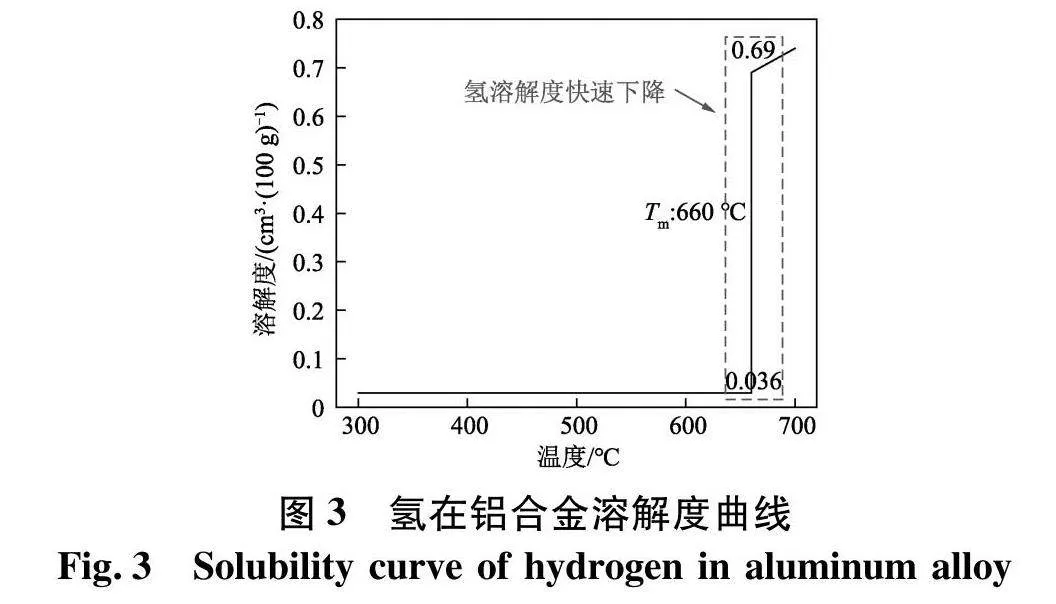

铝合金熔焊时产生气孔的主要是氢气孔,氢的来源是弧柱气氛中的水分和焊接材料以及母材所吸附的水分,氧化铝具有很强的吸附性,由于零件以及焊丝表面存在的带水氧化膜以及一些杂质,加之铝合金的导热性比较强,熔池凝固速度较快.因此铝合金焊接过程中较容易产生链状气孔,氢在铝中的溶解度如图3.

由于铝合金密度小,气体的漂浮速度慢,熔池中形成的氢气泡无法逸出,最后形成了气孔.观察宏观金相,铝合金进行多层多道焊的时候,焊道表面存在链状气孔,气孔易引起应力集中,破坏焊缝金属的致密性,减小焊缝有效截面,降低焊缝力学性能,尤其是焊缝的弯曲强度和冲击韧性[13].

铝合金焊接,由于铝合金的比热容、热导率远高于钢,焊接过程中的热量会迅速耗散到母材中,针对厚板铝合金,散热过程尤为迅速,如热输入不够会导致出现未熔合未焊透,且因未焊透引起应力集中严重降低焊缝疲劳强度;未焊透在一定条件下可能成为脆性断裂的裂纹源,这对焊接接头的性能影响是致命的.

根据铝合金的焊接性,提出了如下改进措施:

(1)减少氢的来源.焊前进行机械清理铝合金表面氧化膜,将坡口两侧20~30 mm处打磨至光亮.在焊接过程中,空气湿度应小于70%,风速小于2 m/s,并且采用99.99%高纯度氩气.

(2)增加焊接热输入.熔焊热量不够,各焊道之间以及X型坡口根部未熔合;而且熔池凝固过快,气泡来不及上浮,逸出熔池,出现大量表面气孔.因此增加焊前预热,环境温度不得低于5 ℃,根据焊接手册[14],对于Al-Mg合金,预热温度可选用100~150 ℃.焊前预热有利于延长熔池存在时间,便于氢气泡逸出,减少气孔[12,15],确定为预热温度为150 ℃.采用更大的热输入,焊接参数如表3,将打底焊焊接电流由160~170 A提高到170~180 A,将层间焊道焊接电流由150~160 A提高到210~230 A.

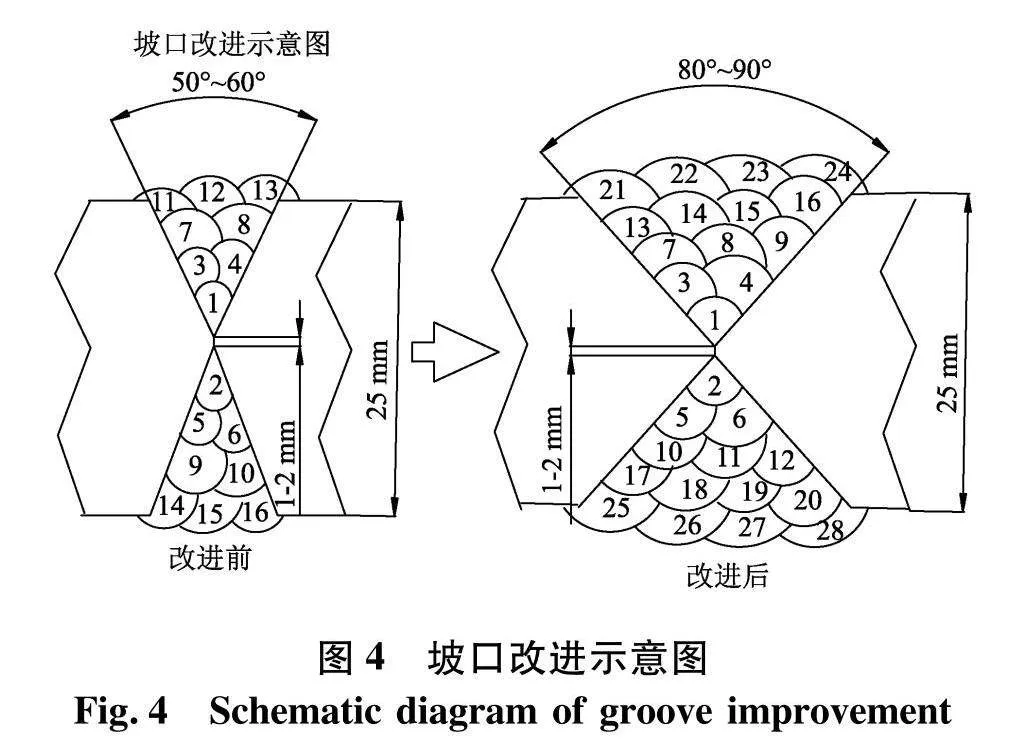

(3) 增大X型坡口.从宏观金相观察可得,在铝合金多层多道焊过程中,存在焊缝金属和母材,焊道金属之间未完全融化结合,X型坡口接头根部未完全熔透的的现象.根据试验结果,扩大X型坡口,将角度扩大到90°,如图4.

增大坡口角度,气孔缺陷数量呈现减少趋势,坡口角度相同时,增加钝边高度,气孔缺陷增加[16],因此保证钝边高度在1~2 mm.因为钝边高度较大,坡口角度较小时,焊接形成的液态熔池较小,熔池凝固速度大,不利于液态熔池内部气泡逃逸而在凝固阶段禁锢在焊缝中[17].随着坡口的增大,增加焊接道数,由之前的13~14道增加至27~28道,对称施焊,有利于减少焊接变形,施焊顺序如图4.增加焊接道数,保证各道之间充分熔合.

2.3"方法改进后试验结果

通过对焊接工艺改进,无损检测PT表面无裂纹、咬边、凹坑等、RT显示两次均为Ⅰ级片合格.

并对其进行力学性能检测,发现侧弯试件满足设计标准,表面没有出现超过3 mm的缺陷,如图5.拉伸试样抗拉强度也超过5083对接接头抗拉强度275 MPa要求,试验结果见表4,焊接接头的抗拉强度达到了母材的90%,表明厚板铝合金改进设计达到要求.

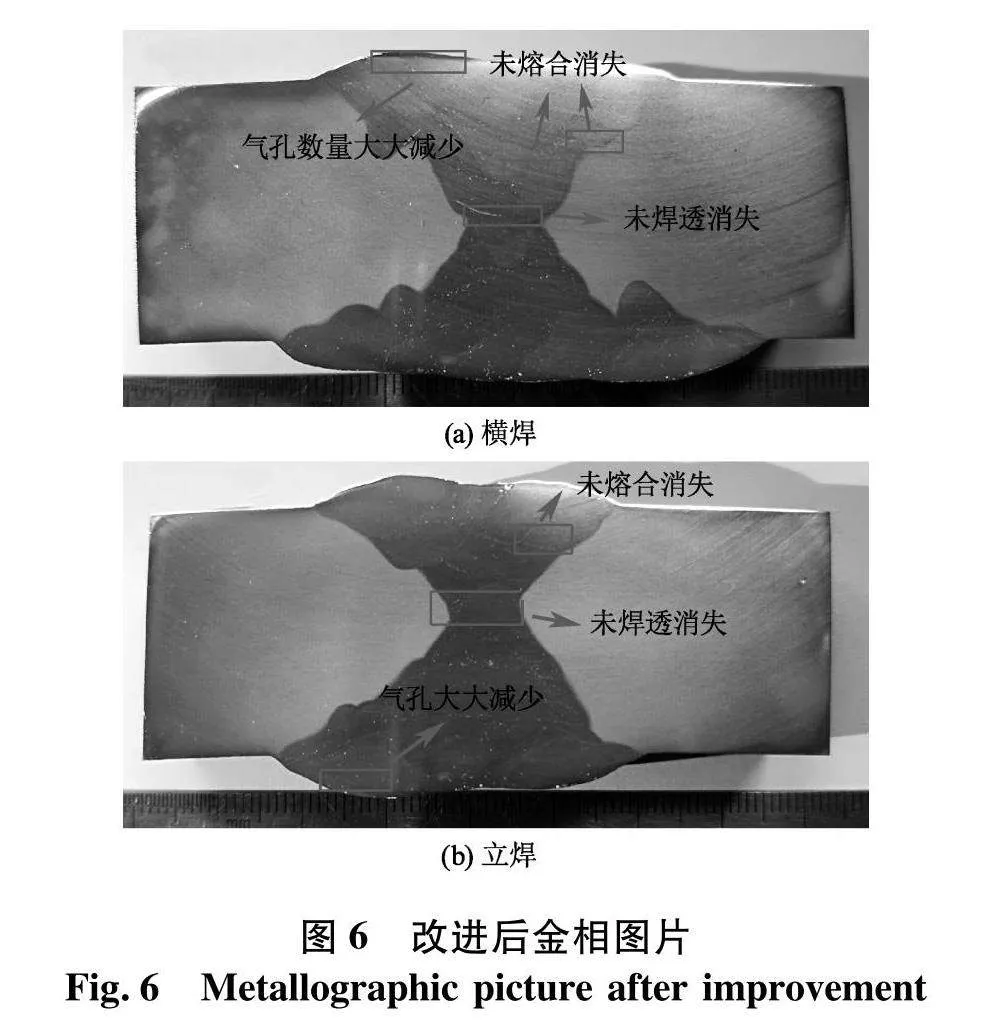

如图6,根据接头宏观金相照片观察得,通过焊前预热,改进X型坡口,增大热输入,有效减少了焊缝缺陷,没有发现未熔合未焊透.虽然随着焊道的增加,链状气孔数量变多,但是对金相气孔率统计发现,气孔率大大下降,改进前气孔率1.42%,改进后气孔率仅有0.69%.与此同时大气孔的数量也急剧减小,转而代替的是细小而弥散的气孔,使接头的力学性能大大改善.

2.4"硬度以及显微组织分析

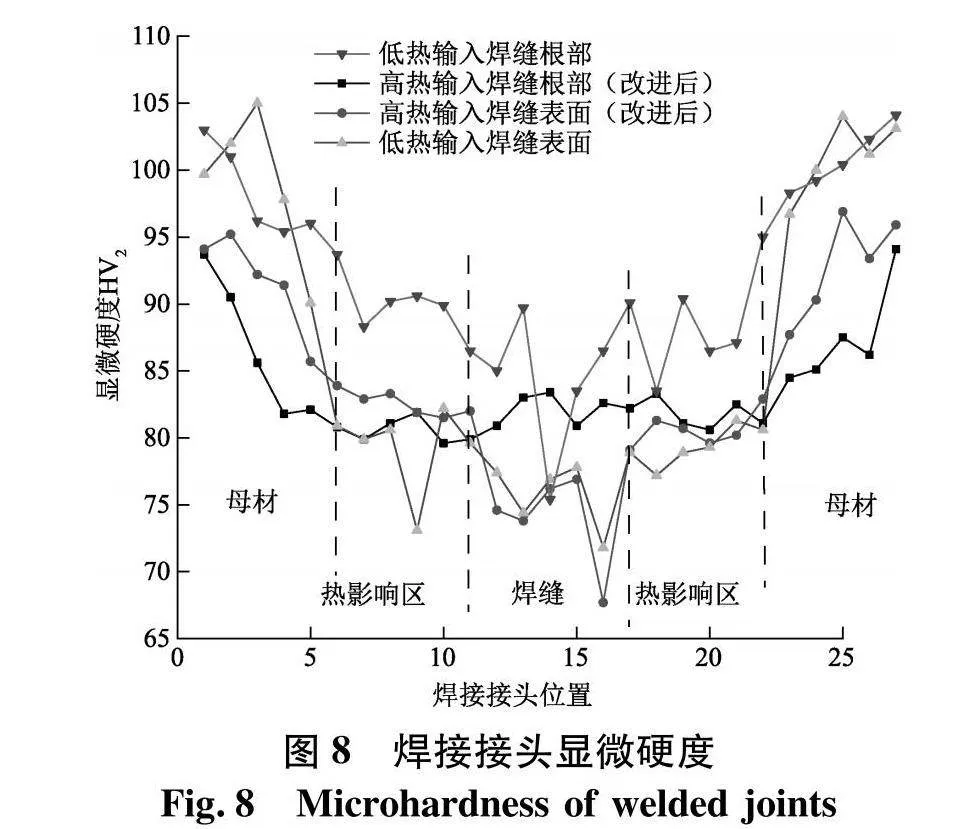

分别对低热输入(改进前)和高热输入(改进后)进行维氏显微硬度试验,打点位置以及打点数量如图7,从图8中可以看出,接头各个部分的组织硬度基本以焊缝中心为轴对称分布.5083作为非热处理铝合金,母材的硬度大概在90~100 HV2,

进入热影响区之后硬度逐渐下降,在靠近母材处,有些组织还是保持形变强化的轧制态特征,随着靠近焊缝(熔合线),发生了低温回火现象,有些已经不具备轧制态纤维状特征,硬度有所下降[18];越靠近熔合线,硬度继续下降,形变强化的效果进一步降低.焊缝中心的硬度值最低,由于熔池中的经历了高温冶金过程,Mg等低熔点元素成为金属蒸气并逸出熔池,导致在高温热循环中烧损[19-20],Mg的烧损减少导致冷却后相变形成β强化相减少,固溶强化作用减弱,硬度值较低,焊缝中也不存在母材的形变强化,铝合金焊缝强度较母材较低.

随着热输入的增大,焊接接头各区域硬度值下降,强度降低;对比焊缝根部和焊缝表面的硬度值可知,焊缝表面的硬度值低于焊缝根部,是由于在焊接时焊缝根部焊接道数较少,母材的温度较低,焊缝冷却速度大,熔池凝固速度快;而对于焊缝表面来说,由于多层多道,前道的余热使后道的熔池保存时间过长,导致了熔池Mg元素烧损情况加重,使硬度降低,因此应该控制层间温度,层间温度应低于50 ℃,铝合金的接头软化现象受热输入量影响较大.从拉伸试验断裂在焊缝可以看出,焊接过程中的热输入,使焊接接头成为薄弱部分.

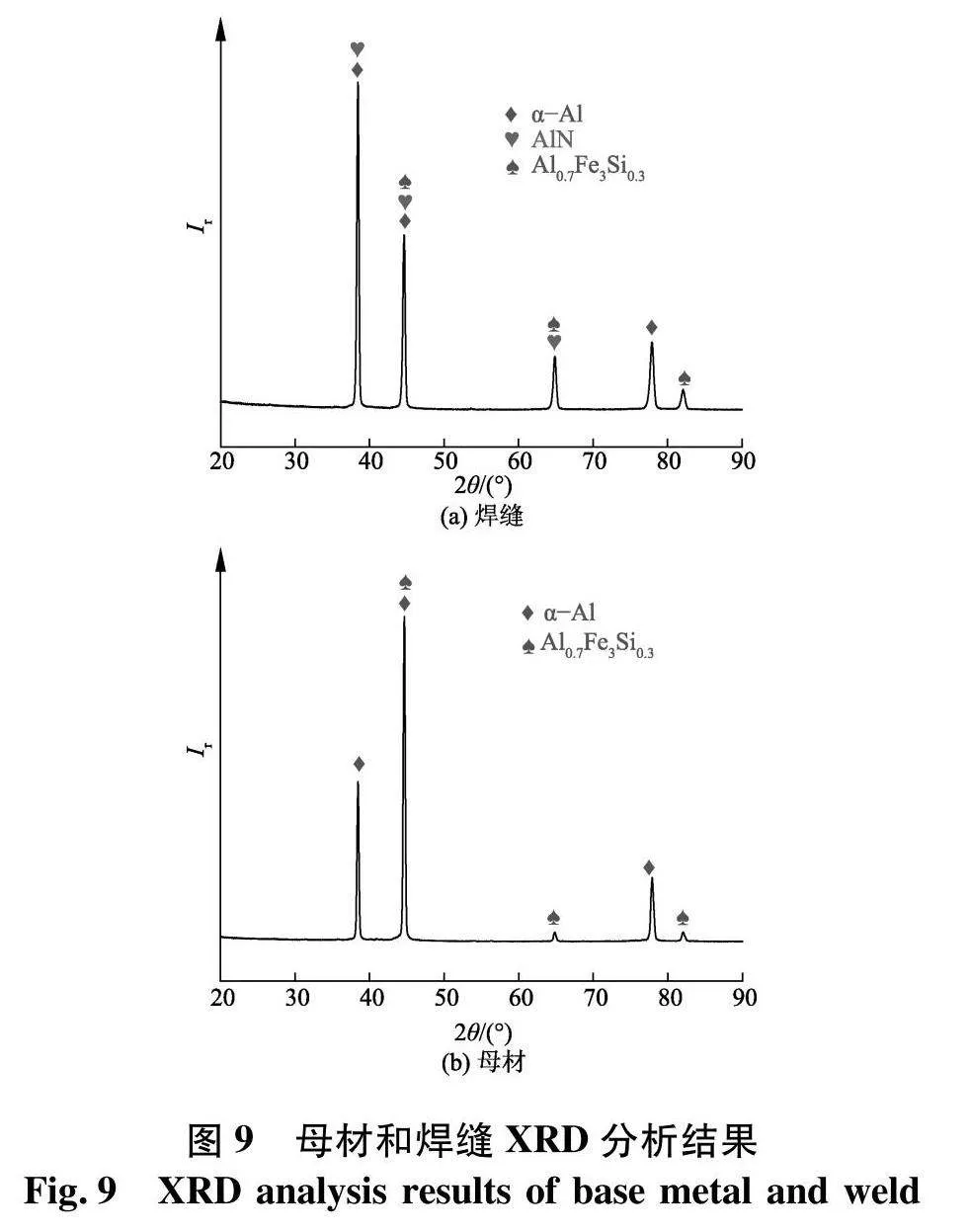

由图9 XRD分析结果可得,5083母材主要的相组成为α-Al+Al0.7Fe3Si0.3,焊缝主要相组成为α-Al+AlN+Al0.7Fe3Si0.3.

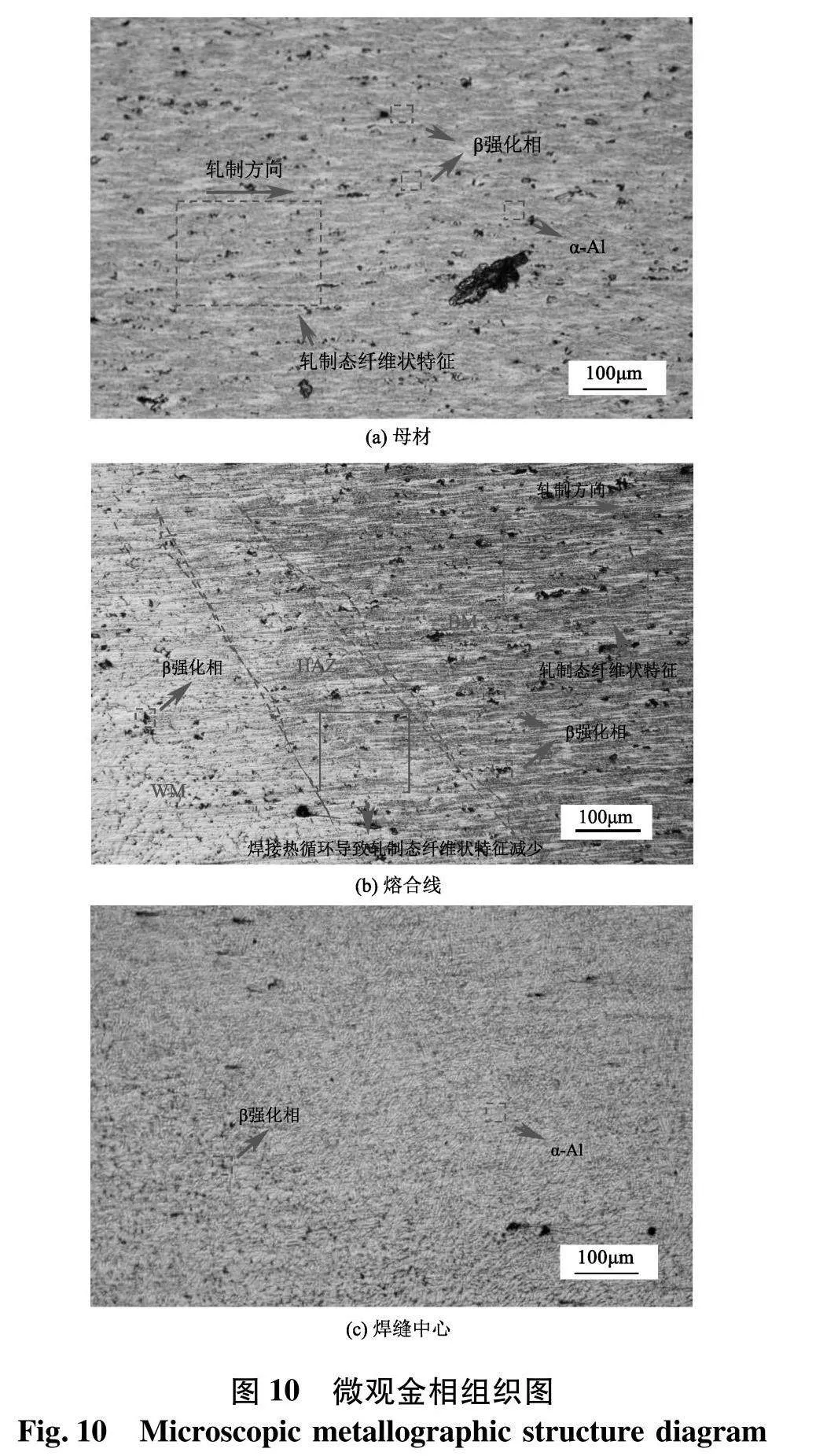

有明显的轧制流线,上面分布着细小的沉淀相Al0.7Fe3Si0.3[21],结合Al-Mg相图分析主要为α-Al和β-Al3Mg2 [22],图10(b)熔合线附近,热影响区发生退火过程,原本变形强化的组织经历退火过程,原本拉长纤维扁平状特征消失,强度下降,晶粒热影响区会有一定程度的粗化.

焊缝区发生非平衡凝固,组织与钢焊缝区有所不同,表现为杂乱无序的铸态树枝晶结构.对于铝而言,由于铝在高温熔化后流动性好,难以形成规则柱状晶[23-24].Mg元素烧损,导致β相减少,影响焊缝的性能.

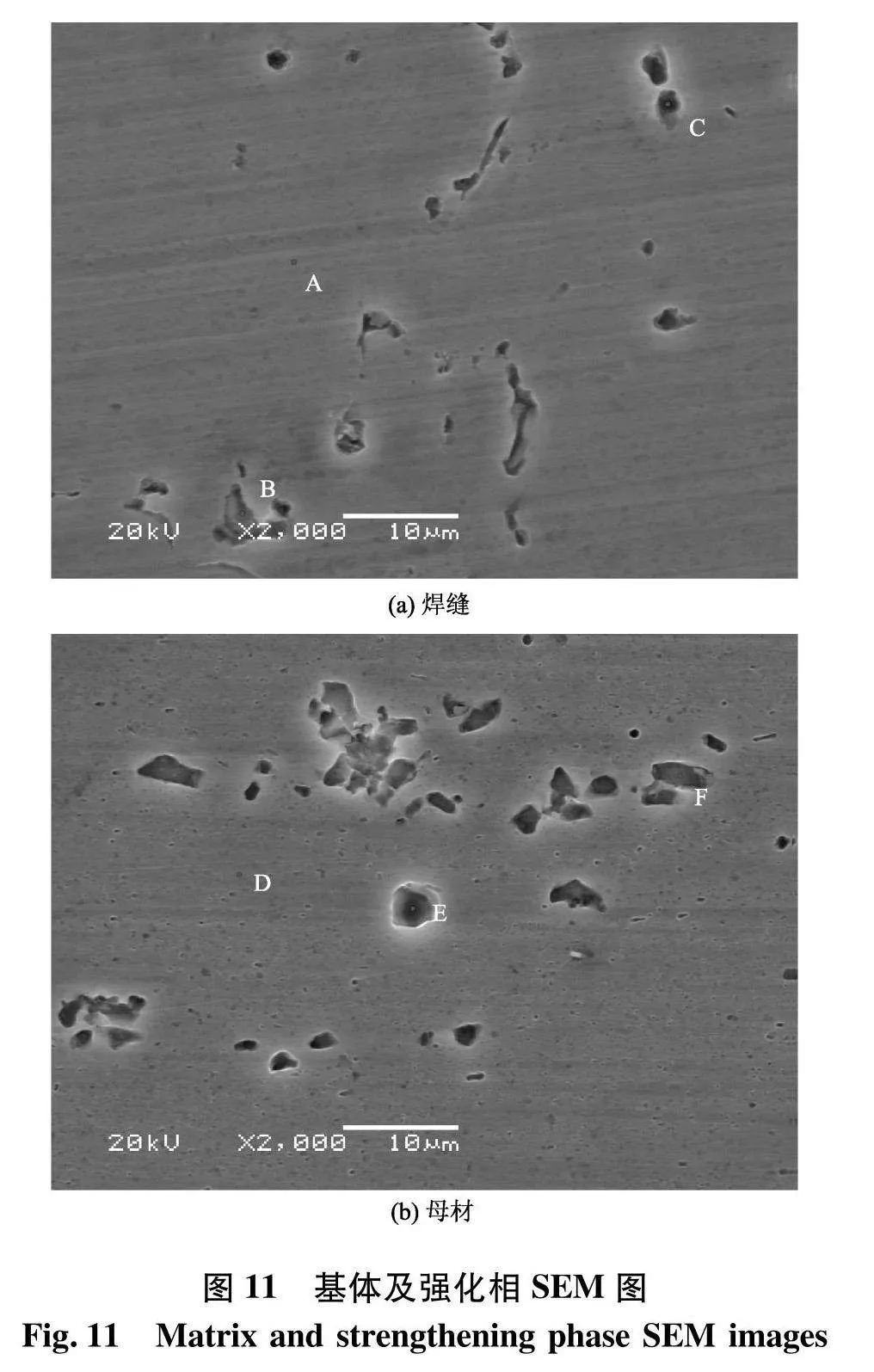

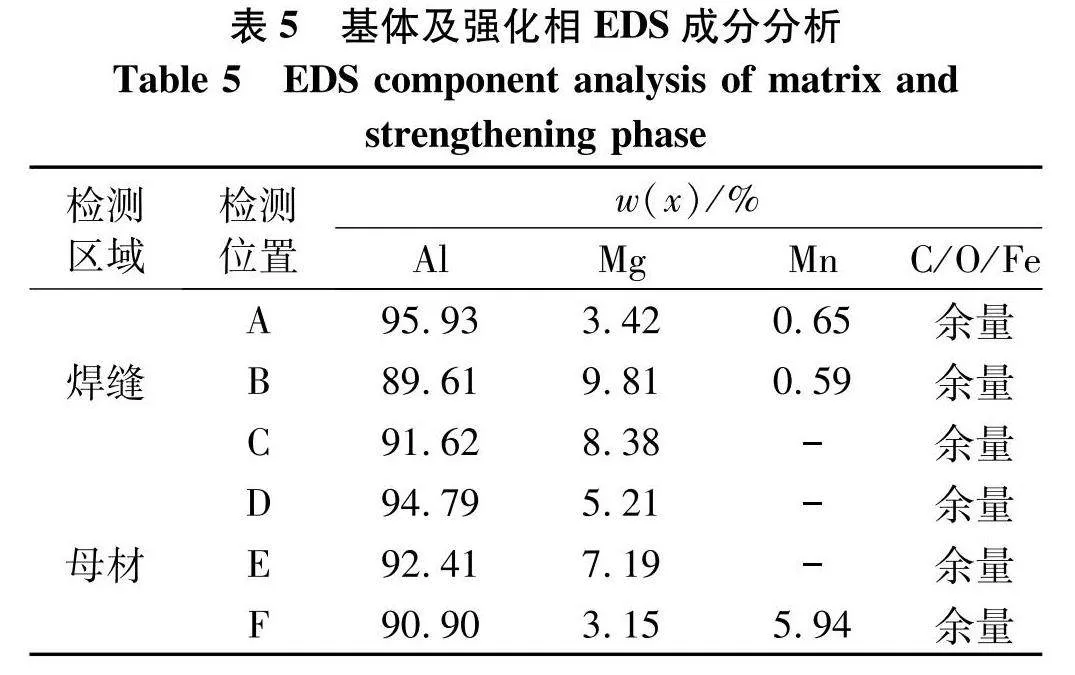

对焊缝以及母材进行分析,如图11,强化相弥散分布在基体,并对母材焊缝基体以及强化相进行EDS分析如表5,发现在组织中,主要元素为Al、Mg,Mg元素在析出相中含量更高.

3"结论

(1) 焊前预热,增加焊接热输入,增大坡口角度,增加焊接道数,可以避免铝合金出现未熔合未焊透的缺陷,有利于氢气从熔池中逸出,可以有效减少焊缝中的气孔,对称施焊,减小焊接变形.

(2) 焊前打磨,并预热至150 ℃,打底焊焊接电流170~180 A,层间焊接电流210~230 A,X型坡口90°,焊接道数27~28道,采用99.99%高纯度氩气.

(3) 经过分析,改进焊接工艺后,焊接接头的性能大幅度提升,无损检测以及力学性能检测均符合生产要求.

(4) 5083铝合金在焊接过程中,热循环导致热影响区着靠近焊缝(熔合线),发生了低温回火现象,强度下降.焊缝区焊接接头组织细小均匀,Mg元素烧损β强化相减少,导致出现接头软化的现象.

参考文献(References)

[1]"王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南工业大学出版社, 1989: 2.

[2] 闫洪华, 张凯锋, 吴云. Al-Mg合金的激光焊接接头组织及力学性能分析[J]. 焊接学报, 2011, 32(1):97-100,104,118.

[3] MOREIRA P, FIGUEIREDO M, CASTRO P. Fatiguebehaviour of FSW and MIG weldments for two aluminium alloys[J]. Theoretical amp; Applied Fracture Mechanics, 2007, 48(2): 169-177.

[4] 罗传孝, 王少刚, 翟伟国. 轨道交通用6082铝合金焊接接头组织与性能[J]. 电焊机, 2011, 41(11): 5.

[5] SHIGEMATSU I, KWON Y J , SUZUKI K , et al. Joining of 5083 and 6061 aluminum alloys by friction stir welding[J]. Journal of Materials Science Letters, 2003, 22(5): 353-356.

[6] 李欣, 何永亮, 孔汴莉,等. 5083铝合金厚板焊接工艺研究[J]. 机械工程师, 2016(9):238-239.

[7] JIANG Z, HUA X, HUANG L, et al. Effect of multiple thermal cycles on metallurgical and mechanical properties during multi-pass gas metal arc welding of Al 5083 alloy[J]. The International Journal of Advanced Manufacturing Technology, 2017,93(9-12):3799-3811.

[8] 姜朝. 厚板5083铝合金激光-MIG复合焊接工艺与焊缝组织性能研究[D].上海:上海交通大学,2018.

[9] 乔建毅, 邵有发, 阮野,等. 铝合金6082和5083 MIG焊接头的微观组织和性能[J]. 材料导报, 2016, 30(24): 94-97,102.

[10] 许良红, 田志凌, 彭云,等. 高强铝合金的MIG以及激光-MIG焊接工艺对比[J]. 焊接学报, 2007,28(2):38-42.

[11] 李雪, 雷玉成, 岳加佳,等. 焊接工艺对5A66铝合金接头组织与性能的影响[J]. 焊接技术, 2015, 44(8): 24-27.

[12] 唐良喜, 肖云, 兰志刚, 等. 铝及铝合金MIG焊接预防气孔的措施[J]. 机械制造文摘(焊接分册), 2011(5): 35-39.

[13] 张宏伟. 铝合金常见焊接缺陷分析[J]. 轻合金加工技术, 2010, 38(1): 53-55.

[14] 中国机械工程学会焊接学会. 焊接手册. 材料的焊接[M]. 第2卷.北京:机械工业出版社, 2007:603-605.

[15] 李利, 刘国元, 王鹏云,等. 热温度对铝镁合金厚板焊接接头组织与力学性能的影响[J]. 材料开发与应用, 2021(4):36.

[16] 马寅, 韩晓辉, 杨志斌,等. 坡口尺寸对铝合金激光-MIG复合焊焊缝成形及力学性能的影响[J]. 大连交通大学学报, 2021,42(1):57-61.

[17] ASCARIA, FORTUNATO A, ORAZI L, et al. The influence of process parameters on porosity formation in hybrid LASR-GMA welding of AA6082 aluminum alloy[J]. Optics and Laser Technology, 2012, 44(5): 1485-1490.

[18] DUTRA J C, SILVA R E, SAVI B M, et al. Metallurgical characterization of the 5083H116 aluminum alloy welded with the cold metal transfer process and two different wire-electrodes (5183 and 5087) [J]. Welding in the World, Le Soudage Dans Le Monde, 2015, 59(6): 797-807.

[19] 盛辉, 付宇, 洪杰, 等. 6082-T6铝合金焊接接头软化模型的研究[J]. 江苏科技大学学报(自然科学版), 2020, 34(4): 25-29,63.

[20] 汪兴均, 黄文荣, 魏齐龙,等. 5A06电子束焊接Mg元素烧损规律及对接头力学性能的影响[J]. 电焊机, 2006(3):59-61.

[21] 乔建毅. 轨道客车常用铝合金5083, 6082 MIG焊接工艺研究[D]. 长春:吉林大学, 2017.

[22] 纪艳卿. 焊丝用5356铝合金制备工艺的研究[D]. 哈尔滨:哈尔滨工业大学, 2010.

[23] 李亚玲. 船用5083铝合金CO2激光-MIG复合焊接工艺研究[D]. 上海:上海交通大学, 2009.

[24] YI J, CAO S F, LI L X, et al. Effect of welding current on morphology and microstructure of Al alloy T-joint in double-pulsed MIG welding[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3204-3211.

(责任编辑:顾琳)