浅析手工焊接的基本方法

张静 丛涛

摘要:手工焊接是传统的焊接方法,焊接质量的好坏直接影响到产品的质量,所以手工焊接人员必须对焊接要领、焊接方法、焊接质量的评定要有一定的了解。本文对手工焊接的基本方法进行了分析。

关键词:手工焊接;焊接缺陷;焊点质量

中图分类号TG4 文献标识码A 文章编号2095-6363(2015)12-0049-02

手工焊接作为一种最基础的焊接方法,在当今的电子产品制作中仍然起着不可缺少的作用,手工焊接看似简单,但其中却包含着很多技巧,本文从如下几个方面详细阐述了手工焊接的方法及质量控制。

1.手工焊接准备 1.1电烙铁及烙铁头的选择

通常选用20~30W的内热式电烙铁,烙铁头需要根据焊接部位的要求进行选择,可以选择斜面式的烙铁头或圆锥式烙铁头。

1.2电烙铁的握法

1)反握法,就是用五指把电烙铁的柄握在掌内,烙铁头在大拇指处,适用于大功率电烙铁,焊接散热量大的被焊件时的操作。

2)正握法,用五指把电烙铁的手柄握在掌内,烙铁头在小拇指处,此法使用的电烙铁也比较大,且多为弯形烙铁头。

3)握笔法,此法适用于小功率的电烙铁,焊接散热量小的被焊件。

1.3正确的焊接姿势

工作台和座椅的高度要合适,操作者的头部与电烙铁之间相对应位置应保持在30~50mm,操作者一手拿电烙铁,一手拿焊锡丝,目视焊点。

1.4焊接操作的基本步骤

手工焊接操作过程有五步焊接操作法和三步焊接操作法(又称带锡焊接法)。

1.4.1五步焊接操作法

1)准备施焊:首先要检查电烙铁,要求烙铁头保持清洁,表面处于带锡状态。

2)加热焊件:将烙铁头放在被焊金属的连接点(热容量最大的地方),沿45°方向的贴紧被焊元器件引线,使焊点升温。

3)边加热边加焊料。先在烙铁头与引线之间加入焊料,使烙铁头与焊件之间形成有效的热桥,迅速将焊锡丝滑移到烙铁头对面,继续添加焊料,直至达到满意焊点。

4)撤离焊锡丝。待焊点成型后,先撤离焊丝,后撤烙铁,避免拉尖、焊锡丝凝固在焊点的现象。

5)撤离电烙铁。移开焊锡丝后,大体沿45°方向迅速移开电烙铁,避免焊点在凝固过程中,受扰动影响造成虚焊。完成焊接一个焊点全过程所用的时间约为2~5s最佳,时间不宜过长。

1.4.2三步焊接操作法

1)准备施焊:将烙铁头放在被焊金属的连接点(热容量最大的地方),沿45°方向的贴紧被焊元器件引线,使焊点升温。

2)焊件与焊锡丝同时加热:在待焊元器件两侧分别触及电烙铁和焊锡丝,等待元器件加热,同时熔化适量焊锡丝。

3)同时撤离焊件和焊锡丝:焊料完全润湿焊点之后迅速拿开电烙铁和焊锡丝,焊锡丝移开的时间应该略早于电烙铁或者是同时移开,否则会导致焊锡凝固焊锡丝粘连在焊点上,导致焊点不成功。

2.手工焊接过程中的注意事项

1)根据被焊件合理选用电烙铁。焊接之前对元器件及焊点导线等进行清洁及去除氧化的处理。2)元器件引线成型时注意不能从根部进行弯曲,应留有1.5~2mm的空间,引线弯曲要有一定弧度,将元器件有字符的一面置于方便查看的位置。3)掌握好焊接的温度和时间。若在规定时间内未达到焊接要求,应待焊接点冷却后,再重新进行焊接。重复焊接次数不得超过三次。4)双列直插器件焊接时应采用对角线方法进行依次焊接,避免产生局部过热的现象发生。5)表贴元器件采用逐个焊点焊接的方法时,应使烙铁头接触到水平引脚的平面上,且靠近脚跟处,移去烙铁的方向应控制为从脚尖向脚跟的方向,这样有助于热桥在脚跟附近形成,有利于脚跟处焊料的增加。6)无引线片式元件焊接方法有逐个焊点焊接法和采用专用烙铁头法。翼形引脚元器件、J形引脚元器件均可采用逐个焊点焊接或拖焊法。其中J形引脚元件焊接时烙铁头与器件成小于45°。7)焊接静电敏感器件时,在整个焊接过程中宜在印制板组装件插头上插上短路电连接器。8)对于热容量大、散热快的焊点可以适当放宽焊接时间,操作者通过观察焊料的渗锡情况和形成的焊点情况决定撤锡的时间,但不能超过15s。9)在进行特殊元器件(如:钽电容、穿芯电容、热敏元件)焊接时,器件引线尽量留长,成型时要特别注意,焊点上温度不宜超过260℃、焊接时间控制在3s左右。10)不要对焊点施力,以免造成元器件和焊盘的损伤。

3.焊接顺序

元器件焊接顺序依次为:电阻器、电容器、二极管、三极管、集成电路、大功率管,其它元器件为先小后大。应按照先低后高(如:先电阻器、电感器后半导体管)、先轻后重(如:电阻器后继电器)、先非敏感元器件后敏感元器件(如:先非静电、非温度敏感元器件,后静电、温度敏感元器件)、先一般后特殊(如:先分离器件后集成电路),先低后高、先里后外的原则焊接。

4.合格焊点质量的判定

1)焊接点的表面应光亮圆润、外形润湿良好。2)焊点周围没有残留的焊剂。3)焊点没有连焊、拉尖、虚焊、堆焊现象。4)焊接部位没有热损伤和机械操作现象。

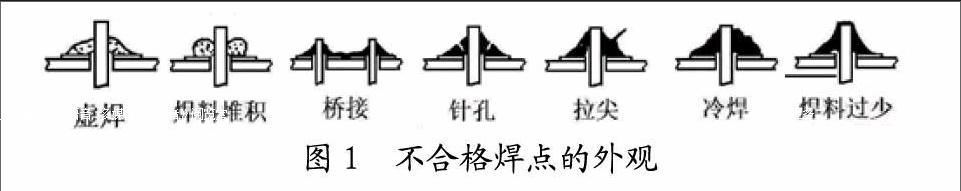

5.不标准焊点的判定

1)虚焊:焊接之前加热不够,清洗不够彻底或焊料中存在杂质等原因,从而形成的润湿差、外观呈灰色、多孔和不牢固的焊接点。

2)焊料堆积:焊料过多,堆积在一起,焊点外形轮廓不清,元件引脚被埋。产生原因多为焊锡丝未能及时撤离,焊料供给过量。

3)桥接:桥接是指焊锡将相邻的印制导线连接起来,造成短路。产生原因多为焊料过多,焊接时间过长、焊锡温度过高、烙铁撤离角度不当造成的。

4)受扰动的焊点:在焊料进行凝固时,稍有移动元器件形成的焊点,这样的焊点往往外观粗糙,焊角不匀称。

5)毛刺:俗称拉尖,在焊点表面呈锐利针状的焊料突起,主要受焊料过多、焊接时间过长和动作拖泥带水等原因影响。

6)冷焊:受焊接温度影响,温度未达到而形成的电气连接不良或根本没有连通的焊点。

7)焊料过少:焊接面积小于焊盘,焊点不够饱满,焊料未形成平滑的过渡面。

6.焊点返修

手工焊接中,对存在缺陷的焊允许返修,但返修次数应该控制,焊点出现以下情况应进行返修:对焊料不足或过量;焊点拉尖或桥连;焊点裂纹或焊点位移;焊点润湿不良;焊点表面有麻点、气孔等;冷焊点。

7.拆焊

由于焊接错误要对元器件进行拆焊焊接,也称解焊。在拆焊过程中要注意以下几点:1)焊锡熔化后要及时轻轻拉出元器件,避免由于时间过长损坏元器件。2)拆焊过程中避免烫伤。3)拆焊过程中做到不能损坏其他元器件,不能拆动其他元器件,如果避免不了,拆动之后要尽量恢复原样。

8.结束语

综上所述,手工焊接是一项实践性很强的技能,要想提高手工焊接的质量,操作人员要熟练掌握手工焊接的基本知识和操作技巧,在了解一般方法后,要多练、多实践,才能生产出高质量和高可靠性的产品。