退火对单/双相区热轧无取向硅钢组织织构的影响

摘要:硅钢热轧后的退火处理对其组织织构具有显著的影响,通过控制热轧条件制备单相区和双相区热轧无取向硅钢试样,并对试样进行退火处理实验(900,1 200℃退火15 min),研究退火对单相区和双相区热轧硅钢组织织构的影响。结果表明:热轧硅钢试样中的动态再结晶区域退火后进一步发生静态再结晶,而热轧后未发生动态再结晶的形变组织退火后仍未发生静态再结晶;本文退火条件下试样未发生明显的相变,总体上静态再结晶不利于{100}织构的提高,热轧过程中的剪切变形程度越大,越有利于退火后{100}织构的形成;单相区热轧试样中的动态再结晶是由剪切变形形成的,而双相区热轧试样中的动态再结晶主要是由铁素体–奥氏体相变形成的,由此导致单相区和双相区热轧试样在不同温度退火后的静态再结晶晶粒尺寸和主要织构组分等存在显著差异。

关键词:无取向硅钢;热轧;退火;组织;织构;双相区;单相区

中图分类号:TG 151.1文献标志码:A doi:10.12415/j.issn.1671−7872.24068

文章编号:1671-7872(2024)04-0392-11

Effect of Annealing Treatment on Microstructure and Texture of Hot-rolled Non-oriented Silicon Steel at Single/Duplex Phase Zones

YU Chihao1,WEI Jialong1,ZHANG Delong1,PAN Hongjiang1,2

(1.School of Materials Science and Engineering,Kunming University of Science and Technology,Kunming650093,China;2.School of Electronics and Information Engineering,Anshun University,Anshun 561000,China)

Abstract:The annealing treatment after hot rolling of silicon steel has a significant effect on its microstructure and texture.The hot-rolled non-oriented silicon steel samples at single/duplex phase zones were prepared by controlling hot rolling conditions,and annealing treatment experiments(at 900,1 200℃for 15 min)were conducted on the samples.The effect of annealing treatment on microstructure and texture of hot-rolled silicon steel at single/duplex phase zones was studied.The results show that static recrystallization occurs in the dynamic recrystallization region of hot-rolled silicon steel samples after annealing,while no static recrystallization occurs in the region of hot-rolled deformation microstructure without dynamic recrystallization.Besides,no obvious phase transformation occurs in the samples under the annealing conditions in this article.Generally,the static recrystallization is unfavorable for the improvement of{100}texture.Additionally,the greater the shear deformation during the hot rolling process,themore favorable it is for the formation of{100}texture after annealing.The dynamic recrystallization in single-phase hot-rolled sample is formed by shear deformation,while the dynamic recrystallization in duplex-phase hot-rolled sample is mainly formed by ferrite and austenite phase transformation,resulting in significant differences in static recrystallization grain size and main texture components between single-phase and duplex-phase hot-rolled samples after annealing at different temperatures.

Keywords:non-oriented silicon steel;hot rolling;annealing;microstructure;texture;single phase zone;duplex phase zone

无取向硅钢是用于制作发电机和电动机中转子和定子铁芯的关键软磁材料−]。旋转工况下,当硅钢中形成强{100}织构时,lt;001gt;易磁化晶向平行于轧面,故{100}织构是无取向硅钢最理想的织构类型。{100}织构具有遗传性,冷轧和退火后硅钢带材中的{100}织构强度与其冷轧前的{100}织构强度密切相关。一般情况下,硅钢冷轧前的状态为热轧硅钢板,少部分为热轧+退火的硅钢板,硅钢热轧后的退火处理对其组织织构具有显著的影响。因此,研究退火对热轧无取向硅钢组织织构的影响对于提升硅钢产品性能具有重要意义。

工业生产中,Mn元素的合金化是提高硅钢性能的有效方法,Mn可增强硅钢中{100}织构的强度,进而改善硅钢的磁性能[−]。低Mn硅钢在热轧过程中始终为单一铁素体相组织,热轧后的组织主要为γ纤维织构({111}//ND,ND表示轧制面法向)和α纤维织构(lt;011gt;//RD,RD表示轧制方向)[−]。与此相反,高Mn硅钢在热轧过程中会发生双相变形,热轧后的组织主要为λ纤维织构({100}//ND)及α纤维织构,γ纤维织构明显削弱[,−]。热轧板形成的{100}初始织构在冷轧和退火后可形成{100}再结晶织构,因此高Mn硅钢的{100}织构和磁感应强度通常优于低Mn硅钢]。

硅钢热轧后的退火处理也是控制其组织织构的主要方法,热轧组织和退火方法对硅钢的组织织构产生明显影响。两者存在4种情况:未发生明显动态再结晶+铁素体单相区退火、动态再结晶组织+铁素体单相区退火、未发生明显动态再结晶+铁素体–奥氏体双相区退火、动态再结晶组织+铁素体–奥氏体双相区退火。然而,现有研究多集中于上述某一情况,且不同情况下的研究结果存在矛盾。对于第一种情况,Wang等将双辊薄板连铸制备的2.0 mm厚板材单道次热轧至1.8 mm时,板材未发生动态再结晶,热轧组织有强{100}织构,但进一步退火后{100}织构削弱;经后续冷轧和退火后,热轧未退火试样的{100}织构强于热轧退火试样。对于第二种情况,Shin等和Wang等分别研究了退火时间(1 000℃退火5,100 min)与二阶段退火(低温550~580℃退火+1 000℃退火5 min)对完全动态再结晶热轧板材(厚度2.0~2.2 mm)织构的影响,发现退火后板材中的主要织构组分未发生明显变化,但{100}织构强度略有增强。对于第三种情况,Shan等对双相区热轧板材在700~750℃进行单相区退火,发现双相区热轧形成的强{100}织构在退火后的主要织构组分未发生明显变化,但{100}织构明显削弱。对于第四种情况,目前鲜有报道。

另一方面,硅钢在双相区热轧时,会形成铁素体–奥氏体相变诱发的动态再结晶;在单相区热轧时,一般情况下会在表层和次表层因剪切变形发生动态再结晶。双相区热轧的铁素体–奥氏体相变可使热轧板在整个厚度方向发生完全动态再结晶,但{100}织构较弱且动态再结晶晶粒尺寸较小;单相区的剪切变形可获得较强的{100}织构和尺寸较大的动态再结晶晶粒,但动态再结晶多发生在热轧板表层和次表层,难以实现在整个厚度方向的完全动态再结晶。上述研究中,硅钢双相区热轧可形成体积分数为22%的{100}织构;单相区热轧时,通过控制热轧条件可获得不同程度动态再结晶的热轧组织,随动态再结晶含量的增大,{100}织构强度提高。无论是单相区热轧或是双相区热轧,动态再结晶均有利于增强{100}织构的强度,然而静态再结晶对上述组织的影响尚有待研究。为此,将单相区和双相区热轧试样分别进行退火处理,进一步探索退火对单/双相区热轧无取向硅钢试样组织织构的影响,以期为无取向硅钢热轧工艺的优化提供借鉴参考。

1实验材料和方法

1.1实验材料

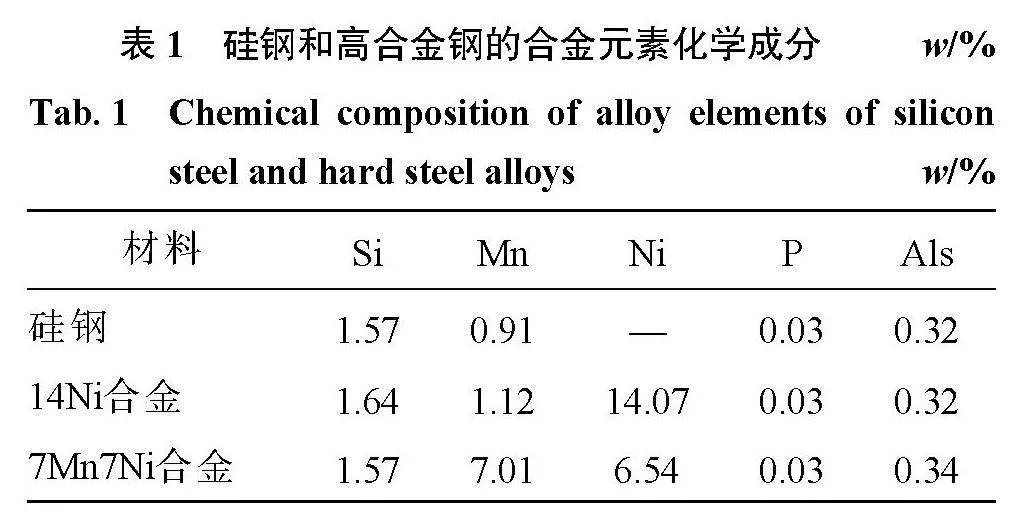

实验材料为合金钢与硅钢铸锭,材料的合金元素成分如。除Mn和Ni以外的其他合金元素与硅钢成分相同,C,N,S元素的质量分数均≤0.003%。为方便叙述,将Mn和Ni质量分数为14%Ni和7%Mn+7%Ni的合金钢铸锭分别简称为14Ni和7Mn7Ni合金。

1.2热轧和退火方法

本文热轧条件的控制包括两方面:通过控制热轧温度,使硅钢分别在单相区和双相区热轧;通过将硅钢和不同成分的合金钢共同热轧,控制硅钢热轧过程的剪切变形,最终制备出双相区和单相区硅钢试样。2种试样具有2种不同的动态再结晶组织,即双相区由铁素体–奥氏体相变形成的动态再结晶组织和单相区由剪切变形形成的动态再结晶组织。退火温度对硅钢快速冷却后马氏体相有重要的影响[−],如。由看出:硅钢的奥氏体–铁素体相变发生在1 000℃以上,在1 200℃时奥氏体相的体积分数达到最大。故确定硅钢单相区和双相区的热轧温度分别为900,1 200℃。

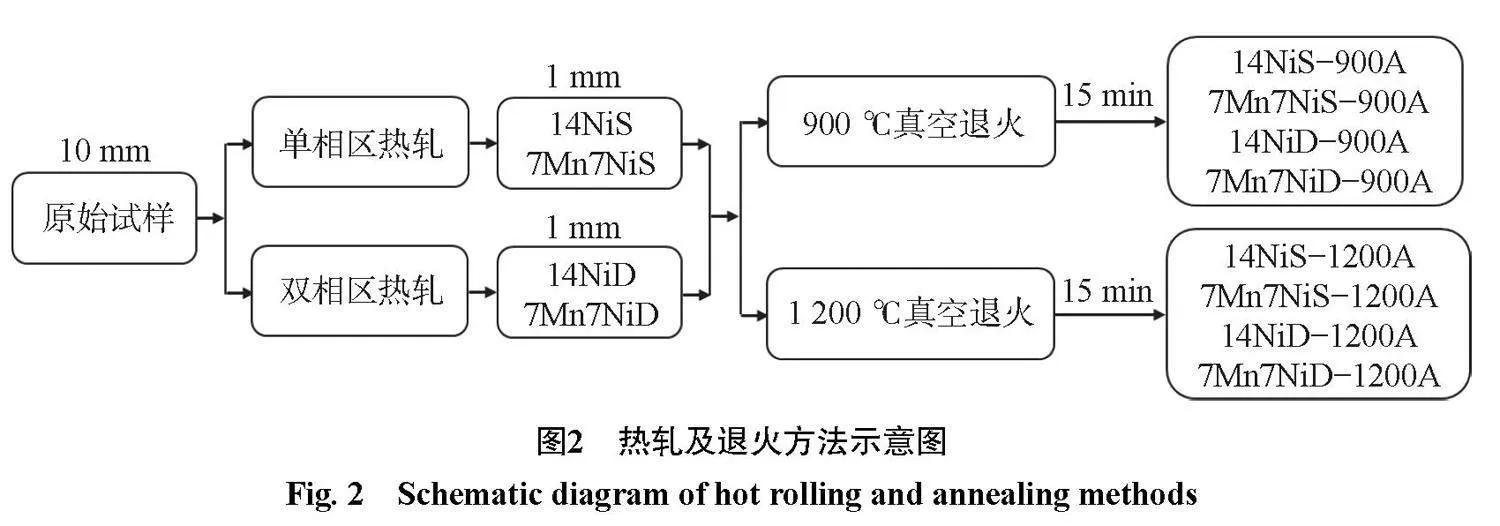

图2为本文热轧及退火方法的示意图。原始试样外部为高Mn和Ni含量的合金钢,内部为硅钢。试样总体尺寸为50 mm×40 mm×10 mm(长×宽×高),硅钢试样的尺寸为50 mm×34 mm×6 mm(长×宽×高),沿长度方向轧制。

高Ni合金钢与硅钢共同热轧时,剪切变形可作用在热轧板的表层和次表层。单相区热轧时,硅钢表层和次表层形成因剪切变形产生的动态再结晶组织,;双相区热轧时,剪切变形与相变共同作用,在硅钢表层和次表层形成细小的动态再结晶晶粒,而心部形成由相变的粗大动态再结晶晶粒。相比高N钢,高Mn高Ni合金钢具有高强度,与硅钢共同热轧时,可产生更剧烈的剪切变形,其剪切变形可作用在整个试样厚度方向。因此,单相区和双相区热轧均能形成完全的动态再结晶组织。文中将14Ni和7Mn7Ni合金钢与硅钢在900℃单相区热轧,通过剪切变形制备出动态再结晶程度不同的热轧试样,分别简称为14NiS和7Mn7NiS;将14Ni和7Mn7Ni合金钢与硅钢在1 200℃双相区热轧,通过铁素体–奥氏体相变,制备出在整个厚度方向均发生动态再结晶的热轧试样,分别简称为14NiD和7Mn7NiD。热轧带材的总轧制变形量为90%,最终制备出的带材厚度为1 mm。热轧后采用空冷冷却,由于热轧带材厚度较薄,热轧后未发生明显的静态再结晶。

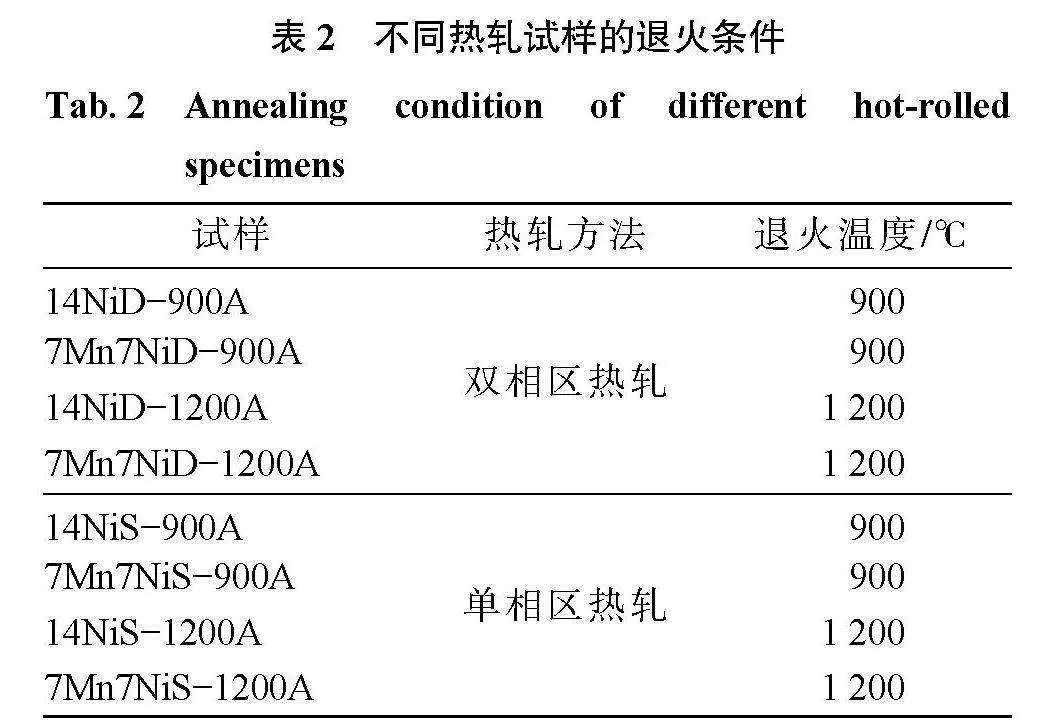

硅钢工业生产中,退火温度一般在900~1 200℃范围,因此确定热轧试样退火的上下限温度分别为900,1 200℃,退火时间为15 min,气氛为真空环境。不同热轧试样退火后的试样简称为14NiS−900A,7Mn7NiS−900A,14NiS−1200A,7Mn7NiS−1200A,14NiD−900A,7Mn7NiD−900A,14NiD−1200A和7Mn7NiD−1200A,各试样的退火条件如。

1.3表征方法

采用Nordlys Max3(Oxford,UK)扫描电子显微镜(scanning electron microscope,SEM)的电子背散射衍射(electron back-scattered diffraction,EBSD)功能对试样的微观组织进行表征,设置步长为2μm,测试范围为1 000μm×900μm。采用Channel 5后处理软件对EBSD测试数据进行处理。

2结果与讨论

2.1单相区热轧试样退火后的组织织构

单相区热轧试样退火前后的取向形貌、取向分布函数和晶粒尺寸分布如,织构体积分数和晶粒尺寸统计结果如。

如图3所示:退火前,14NiS试样仅在表层和次表层形成因剪切变形产生的动态再结晶组织,心部仍为未发生再结晶的形变组织;7Mn7NiS试样在整个厚度方向发生了完全的动态再结晶;对比14NiS和7Mn7NiS试样,7Mn7NiS−1200A和7Mn7NiS−900A试样在整个厚度方向发生了完全的静态再结晶,而14NiS−1200A和14NiS−900A试样心部仍存在未发生再结晶的形变组织。对比退火前后试样的组织可得出:经900,1 200℃退火15 min后,单相区热轧试样中形成的动态再结晶区域进一步发生静态再结晶,晶粒由长轴沿轧制方向的椭圆形动态再结晶组织转变为等轴静态再结晶组织;然而,单相区热轧试样未发生动态再结晶的形变组织在退火后仍未发生静态再结晶。此外,铁素体−奥氏体相变使形变组织发生再结晶,14NiS−1200A和14NiS−900A试样中仍保留形变组织,说明在该退火条件下试样未发生明显的相变和静态再结晶。所以,退火时间较短时(15 min),影响试样组织织构的主要因素是退火温度,相变的影响可忽略不计。

综合表3看出:退火温度从900℃提高至1 200℃,单相区热轧试样退火后的静态再结晶晶粒尺寸增大。一般情况下,若试样退火后未发生明显相变,则退火温度越高,晶界迁移率越大,晶粒尺寸越大。另一方面,如,示,900℃退火试样中较多的小尺寸晶粒,在1 200℃退火试样中被其他大尺寸晶粒吞并,晶粒平均尺寸增大。此外,单相区热轧试样退火后的静态再结晶晶粒尺寸小于退火前的动态再结晶晶粒尺寸。这是因为单相区热轧形成的动态再结晶形核来源于轧制剪切变形的剪切带中,形核长大空间大,致使单相区热轧形成的动态再结晶晶粒尺寸较大;另一方面,静态再结晶形核于动态再结晶晶粒中,形核密度大于动态再结晶,静态再结晶晶粒的长大空间有限。

由图5看出退火前后的单相区热轧试样{100}织构是主要的织构组分。其中:14NiS−1200A和14NiS−900A试样中仍保留大量的{211}织构形变组织,{100}织构强度较弱;与此不同,7Mn7NiS−A和7Mn7NiS−900A试样形成了较强的{100}织构,这是因为退火前7Mn7NiS试样在整个厚度方向上形成的完全动态再结晶,退火后同样在整个厚度方向形成了完全静态再结晶。相比退火前,单相区热轧其是14NiS−1200A和14NiS−900A试样(如)。这是由于单相区热轧试样的动态再结晶形核是由剪切变形形成的,主要为{100}和{111}取向,取向较为单一且符合体心立方(body center cubic,BCC)晶格结构金属的轧制织构演变规律。但是,单相区热轧试样退火后静态再结晶形核的取向繁多大量取向不同于热轧织构的静态再晶粒,除{100},{110}和{111}织构外,其他织构的体积分数约50%(如)。因此,退火后的再结晶织构更为弥散,相比退火前的{100}织构,退火后的{100}织构明显削弱。此外,对于在900,1 200℃退火的单相区热轧试样,当退火温度提高,试样的平均晶粒尺寸增大,但{100}取向晶粒的尺寸普遍小于其他取向(如)。说明退火温度由900℃提高至1 200℃时,{100}取向晶粒的晶界迁移率提高程度慢于其他取向的晶粒,使试样中{100}织构强度削弱。

2.2双相区热轧试样退火后的组织织构

双相区热轧试样退火前后的取向形貌图、取向分布函数和晶粒尺寸分布如~,织构体积分数和晶粒尺寸统计结果如。

如图6所示:退火前,14NiD试样在表层和次表层形成细小的动态再结晶晶粒,心部形成粗大的动态再结晶晶粒;7Mn7NiD试样在整个厚度方向形成了尺寸较为均一的动态再结晶组织;双相区热轧试样退火后的组织形貌没有明显差异,在整个厚度方向发生了静态再结晶。这是因为双相区热轧试样在热轧过程中在整个厚度方向形成了相变诱发的动态再结晶,退火后双相区热轧试样中进一步发生完全的静态再结晶,晶粒由长轴沿轧制方向的椭圆形动态再结晶组织转变为等轴静态再结晶组织。

如表4所示:退火温度从900℃提高至1 200℃,双相区热轧试样退火后的静态再结晶晶粒尺寸变化不大。一般情况下,若试样退火后未发生明显相变,则退火温度越高,晶界迁移率越大,晶粒尺寸越大。然而,如,示:1 200℃退火试样中仍存在许多小尺寸晶粒并未被大尺寸晶粒吞并,其与双相区热轧试样中的动态再结晶由相变形成有关,形成的组织与由剪切变形形成的动态再结晶组织不同,最终影响其静态再结晶行为。

如表4和图7所示,双相区热轧试样退火后的静态再结晶晶粒尺寸大于退火前的动态再结晶晶粒尺寸。这是因为双相区热轧形成的动态再结晶形核来源于铁素体–奥氏体相变,动态再结晶形核密度大,形核长大空间小,致使双相区热轧形成的动态再结晶晶粒尺寸较小。退火后,试样不仅发生完全静态再结晶,且在此基础上进一步长大,致使双相区热轧试样退火后的晶粒尺寸大于退火前的晶粒尺寸。

由图8可见:7Mn7NiD试样退火后形成了常见的{100}和{211}织构;14NiD试样退火后形成了{211}lt;111gt;铜型织构和{100}lt;143gt;,{531}lt;112gt;和{323}lt;638gt;等织构。这与动态再结晶的形成原因有关:7Mn7NiD试样在热轧过程中受剪切变形的影响较大,动态再结晶织构更接近单相区热轧试样,退火后的静态再结晶织构也更类似单相区热轧试样退火后的织构(如,);14NiD试样在热轧过程中受剪切变形的影响较小,而受铁素体–奥氏体相变的影响较大,其动态再结晶织构表现出面心立方(face center cubic,FCC)晶格结构金属的轧制织构或随机取向,进而在退火后形成不同于前者的织构组分。

综上:相比退火前,双相区热轧试样退火后的{100}织构体积分数普遍降低,这是由于双相区热轧试样退火后的{110}和{111}织构显著增强;900,1 200℃退火后试样的晶粒尺寸变化不大,退火温度对双相区热轧试样退火后织构的影响较小。

3分析与讨论

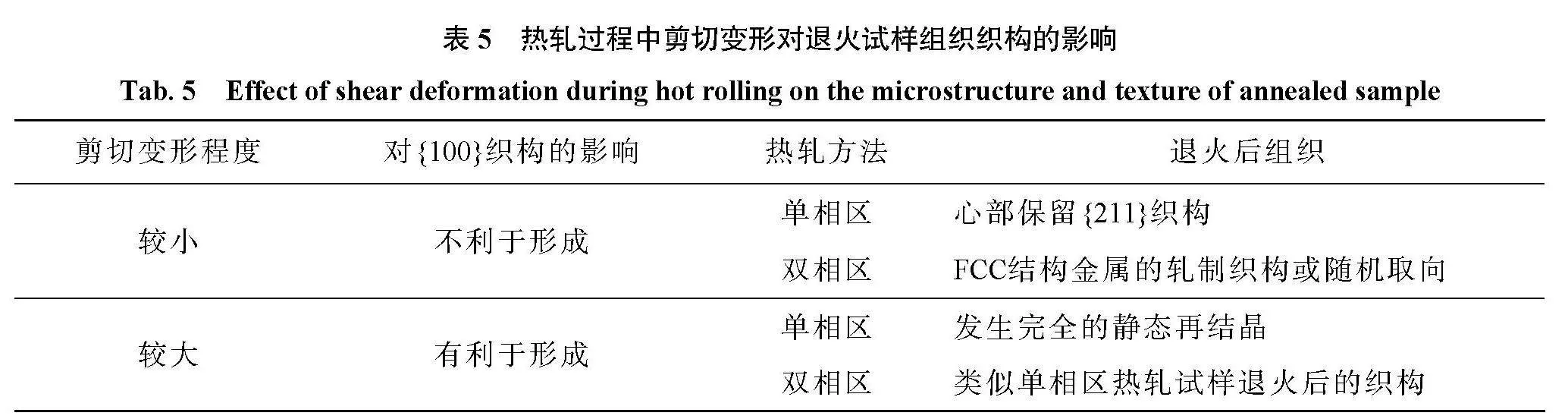

在本文制备条件下,总体而言,静态再结晶不利于{100}织构强度的提高。同时,热轧过程中的剪切变形对退火后试样的组织织构存在较大的影响,具体表现如。

由表5可知:若热轧过程中的剪切变形程度较小(14NiS和14NiD试样),则不利于退火后{100}织构的形成。对于单相区热轧试样,退火后试样中仍会在心部保留{211}织构的形变组织;对于双相区热轧试样,退火后试样中会形成FCC结构金属的轧制织构或随机取向,进而削弱试样中的{100}织构。若热轧过程中的剪切变形程度较大(7Mn7NiS和7Mn7NiD试样),则有利于退火后{100}织构的形成。对于单相区热轧试样,退火后试样在整个厚度方向上发生了完全的静态再结晶;对于双相区热轧试样,退火后的静态再结晶织构更类似单相区热轧试样退火后的织构,有利于{100}织构的形成。对于单相区和双相区热轧试样,退火对其组织织构的影响存在差异,具体表现如表6。

表6退火对单相区和双相区热轧试样组织织构的影响

由表6可知:对于单相区热轧试样,退火后{100}织构削弱的原因是退火后形成了大量取向不同于热轧织构的静态再结晶晶粒,再结晶织构变得更为弥散;对于双相区热轧试样,退火后{100}织构削弱的原因是退火后的{110}和{111}织构显著增强。对于单相区热轧试样,退火温度从900℃提高至1 200℃,退火后的静态再结晶晶粒尺寸增大,{100}织构削弱;对于双相区热轧试样,退火温度对静态再结晶晶粒尺寸和{100}织构影响较小。上述现象与单相区和双相区热轧试样中动态再结晶的形成原因不同有关。对于单相区热轧试样,退火后的静态再结晶晶粒尺寸小于退火前的动态再结晶晶粒尺寸,这是因为单相区热轧形成的动态再结晶晶粒尺寸较大,而静态再结晶晶粒的长大空间有限;对于双相区热轧试样,退火后的静态再结晶晶粒尺寸大于退火前的动态再结晶晶粒尺寸,这是因为双相区热轧形成的动态再结晶晶粒尺寸较小,而静态再结晶晶粒在完全再结晶的基础上进一步长大。

以上结果表明:无论是单相区热轧还是双相区热轧,热轧硅钢中的动态再结晶组织经退火后发生的静态再结晶均不利于{100}织构的增强;同时,短时间退火后,热轧硅钢板中未动态再结晶的变形组织不会发生相变或静态再结晶。

在工业生产中,如果热轧硅钢板坯厚度较厚,保温能力较强,当冷却速率较慢时(如空冷冷却),会使硅钢在短时间内保持在高温状态(gt;900℃),导致硅钢内部的动态再结晶组织发生静态再结晶,进而导致织构组分的恶化。因此,在无取向硅钢的热轧过程中,尤其对于通过双相区热轧生产的无取向硅钢,为改善其织构组分和最终成品的磁性能,热轧硅钢板坯热轧后应采用快速冷却方式,抑制热轧硅钢的静态再结晶。

4结论

通过将无取向硅钢在单相区和双相区热轧,制备由剪切变形形成的动态再结晶热轧试样和由铁素体–奥氏体相变形成的动态再结晶热轧试样,将2种热轧试样在900,1 200℃退火15 min,研究退火处理对单/双相区热轧无取向硅钢试样组织织构的影响,得到如下主要结论:

1)热轧硅钢试样中的动态再结晶区域经退火后进一步发生静态再结晶,然而热轧后未发生动态再结晶的形变组织在退火后仍未发生静态再结晶,在该退火条件下试样中的组织未发生明显的相变。

2)总体而言,静态再结晶不利于{100}织构强度的提高。同时,热轧过程中的剪切变形程度越大,越有利于退火后{100}织构的形成。

3)对于单相区热轧试样,退火后的静态再结晶晶粒尺寸小于退火前的动态再结晶晶粒尺寸,{100}织构削弱的原因是退火后静态再结晶织构变得更为弥散,退火温度从900℃提高至1 200℃,静态再结晶晶粒尺寸增大,{100}织构削弱。

4)对于双相区热轧试样,退火后的静态再结晶晶粒尺寸大于退火前的动态再结晶晶粒尺寸,{100}织构削弱的原因是退火后的{110}和{111}织构显著增强,退火温度对静态再结晶晶粒尺寸和{100}织构影响较小。

参考文献:

[1]ZHANG Y,LAN M,WANG Y,et al.Microstructure and texture evolution of thin-gauge non-oriented silicon steel with high permeability produced by twin-roll strip casting[J].Materials Characterization,2019,150:118−127.

[2]HAWEZY D,BIROSCA S.Disparity in recrystallization ofα-amp;γ-fibers and its impact on cube texture formation in non-oriented electrical steel[J].Acta Materialia,2021,216:117141.

[3]MEHDI M,HE Y,HILINSKI E J,et al.The evolution of cube({001}lt;100gt;)texture in non-oriented electrical steel[J].Acta Materialia,2020,185:540−554.

[4]HAWEZY D.The influence of silicon content on physical properties of non-oriented silicon steel[J].Materials Scienceand Technology,2017,33(14):1560−1569.

[5]张正贵.无取向硅钢织构与性能的研究[D].沈阳:东北大学,2011.

[6]DU Y,O’MALLEY R,BUCHELY M F.Review of Magnetic Properties and Texture Evolution in Non-Oriented Electrical Steels[J].Applied Sciences,2023,13(10):6097.

[7]LI Z H,XIE S K,WANG G D,et al.Dependence of recrystallization behavior and magnetic properties on grain size prior to cold rolling in high silicon non-oriented electrical steel[J].Journal of Alloys and Compounds,2021,888:161576.

[8]JIAO H,XIE X,TANG Y,et al.Improved texture and magnetic properties in thin-gauge strip-cast non-oriented electrical steel through matching design of hot-cold rolling[J].Journal of Materials Research and Technology,2023,24:6411−6424.

[9]PAN H,XIANG L,QIU S.Effects of grain boundary on{100}recrystallization texture of high silicon electrical steel[J].Metals and Materials International,2018,24(1):221−230.

[10]PAN H,ZHANG Z,MO Y,et al.Stronglt;001gt;recrystallization texture component in 6.5 wt%Si electrical steel thin sheets by secondary cold rolling and annealing[J].Journal of Magnetism and Magnetic Materials,2016,419:500−511.

[11]PAN H,ZHANG Z,XIE J.The effects of recrystallization texture and grain size on magnetic properties of 6.5 wt%Si electrical steel[J].Journal of Magnetism and MagneticMaterials,2016,401:625−632.

[12]PAN H,ZHANG Z,XIE J.Preparation of high silicon electrical steel sheets with strong{100}recrystallization texture by the texture inheritance of initial columnar grains[J].Metallurgical and Materials Transactions A,2016,47(5):2277−2285.

[13]SCHULTE M,STEENTJES S,LEUNING N,et al.Effect of manganese in high silicon alloyed non-oriented electrical steel sheets[J].J Magn Magn Mater,2019,477:372–381

[14]CARDOSO R F D A,BRANDAO L,CUNHA M A D.Influence of grain size and additions of Al and Mn on the magnetic properties of non-oriented electrical steels with 3 wt(%)Si[J].Mater Res,2008,11:51−55.

[15]KLANČNIK G,MEDVED J,NAGODE A,et al.Influence of Mn on the solidification of Fe–Si–Al alloy for non-oriented electrical steel[J].J Therm Anal Calorim,2014,116:295−302.

[16]HOU D,FANG F,WANG Y,et al.Nanoprecipitation behavior and resultant mechanical and magnetic properties in Fe–Si–Ni–Al–Mn high strength non-oriented silicon steel[J].Mater Sci Eng A,2021,819:141529.

[17]XU H,XU Y,HE Y,JIAO H,et al.Influence of hot rolling reduction rate on the microstructure,texture and magnetic properties of a strip-cast Fe–6.5 wt%Si grain-oriented electrical steel[J].J Magn Magn Mater,2020,494:165755.

[18]CHEN D M,WANG G D,LIU H T.The significance of hot rolled microstructure controlled by fine-tuning Al content totexture evolution and magnetic properties of low silicon non-oriented electrical steels[J].J Magn Magn Mater,2021,528:167740.

[19]QIN J,YANG J,ZHANG Y,et al.Strong{100}lt;012gt;–{411}lt;148gt;recrystallization textures in heavily hot-rolled non-oriented electrical steels[J].MaterLett,2020,259:126844.

[20]HE Y,HILINSKI E,LI J.Texture evolution of a non-oriented electrical steel cold rolled at directions different from the hot rolling direction[J].Metall Mater TransA,2015,46:5350−5365.

[21]JIAO H,XU Y,ZHAO L,et al.Texture evolution in twin-roll strip cast non-oriented electrical steel with strong cube and goss texture[J].Acta Mater,2020,199:311−325.

[22]WANG Y Q,ZHANG X M,ZU G Q,et al.Effect of hot band annealing on microstructure,texture and magnetic properties of non-oriented electrical steel processed by twin-roll strip casting[J].Journal of Magnetism and MagneticMaterials,2018,460:41−53.

[23]SHIN S M,BIROSCA S,CHANG S K,et al.Texture evolution in grain-oriented electrical steel during hot band annealing and cold rolling[J].Journal of Microscopy,2008,230(3):414−423.

[24]WANG Y,ZU G,ZHANG D,et al.Texture adjustment of hot-rolled Fe–1.6 wt%Si non-oriented electrical steel sheet by annealing processes[J].Metals and Materials Interna-tional,2022,28(11):2849−2862.

[25]SHAN Z,YANG P,GU X,et al.On the metastable ferrite hot rolling of low-grade electrical steels:its microstructure,texture and low-temperature annealed structure[J].SteelResearch International,2024,95(5):2300380.

[26]杨帆.高锰低硅成分设计的50W470电工钢的工业化试制[D].北京:钢铁研究总院,2017.

[27]邹翔.50W470无取向硅钢的组织、织构及性能的研究[D].昆明:昆明理工大学,2016.

责任编辑:何莉