KR法脱硫中搅拌工艺与桨叶尺寸对脱硫剂分散行为的影响

摘要:根据相似理论,按模型与原型尺寸的1∶5建立铁水包物理模型,用于进行固液两相流实验,研究搅拌桨插入深度与转速对铁水包内粒子分散行为的影响;在此基础上,采用Fluent软件中的流体体积(VOF)模型与离散相模型(DPM)模拟分析桨叶尺寸对铁水包流场及脱硫剂分散效果的影响。结果表明:搅拌桨插入深度为95~125 mm时,随插入深度的增加,铁水包底部的粒子数先增后减;插入深度在105~115 mm区间粒子分散效果较好。转速为112~180 r/min时,随转速的增加,铁水包底部的粒子数先明显增多后略有减少;转速大于180 r/min时,底部粒子数基本不受转速影响,粒子混合效果较好的物理模拟工况为搅拌桨插入深度115 mm、转速147 r/min。旋转桨叶下方存在弱流区,流场速度低于0.4 m·s−1,增加桨叶直径,流场整体速度增加,漩涡深度加深,弱流区有减小趋势;桨叶直径超过1 440 mm时,弱流区基本不变,同时随桨叶直径的增加,铁水包底部区域脱硫剂含量增加,有利于提高脱硫剂利用率,节约成本;桨叶直径为1 540 mm时,搅拌桨上表面中心部分裸露,桨叶直径过大易出现卷吸空气的现象,降低铁的收得率;桨叶距离铁水包包壁较近,会增大流体对铁水包壁面的冲刷作用,有损铁水包的工作寿命。综合搅拌效果与脱硫剂分散程度,搅拌桨直径1 440 mm时粒子混合与脱硫剂分散效果较好,搅拌桨桨叶与铁水包最优直径比为0.401。

关键词:KR脱硫;脱硫剂;分散行为;桨叶;数值模拟;硅钢;新能源

中图分类号:TF 53文献标志码:A doi:10.12415/j.issn.1671−7872.24077

文章编号:1671-7872(2024)04-0457-09

Effect of Stirring Process and Blade Size on Dispersion Behavior of Desulfurizer in KR Desulfurization

CHENG Gong1,CAO Ruihong1,2,LIAO Jianjun2,ZHONG Wei2,LI Minghui1,WANG Haijun1

(1.School of Metallurgical Engineering,Anhui University of Technology,Maanshan 243032,China;2.Silicon Steelamp;Sheet Business Division,Xinyu Iron and Steel Group Co.,Ltd,Xinyu 338001,China)

Abstract:According to the similarity theory,a physical model of molten iron ladle was established at a ratio of 1∶5 between the model and the prototype size,which was used for solid-liquid two-phase flow experiments to study the influence of the insertion depth and speed of the stirring blade on the particle dispersion behavior inside the molten iron ladle.On this basis,the volume of fluid(VOF)model and discrete phase model(DPM)in Fluent software were used to simulate and analyze the influence of blade size on the flow field of hot metal ladle and the dispersion effect of desulfurizer.The results show that when the insertion depth of the impeller is 95–125 mm,with the increase of the insertion depth,the number of particles at the bottom of the ladle increases first and then decreases,and the particle dispersion effect is better in the insertion depth range of 105–115 mm.When the rotational speed is 112–180 r/min,with the increase of rotational speed,the number of particles at the bottom of the ladle increases significantly and then decreases slightly.When the rotational speed is greater than 180 r/min,the number of particles at the bottom is basically not affected by the rotational speed.The physical simulation conditions with better particle mixing effect are the insertion depth of the impeller 115 mm and the rotational speed 147 r/min.There is a weak flow zone below the rotating blade,with a flow velocity below 0.4 m·s−1.With the increase of the blade diameter,the overall velocity of the molten iron increases,the depth of the vortex deepens,and the range of the weak flow zone decreases.When the blade diameter exceeds 1 440 mm,the weak flow zone remains basically unchanged.At the same time,with the increase of blade diameter,the content of desulfurizer in the bottom area of hot metal ladle increases,which is beneficial to improve the utilization rate of desulfurizerand save cost.When the blade diameter is 1 540 mm,the central part of the upper surface of the impeller is exposed,indicating that excessive blade diameter is prone to entrain air and reduce the yield of iron.The blade is close to the wall of the molten iron ladle,which can increase the erosion effect of the fluid on the wall of the molten iron ladle and damage the working life of the molten iron ladle.According to the comprehensive stirring effect and the dispersion degree of desulfurizer,the particle mixing and desulfurization agent dispersion effect are better when the impeller diameter is 1 440 mm,and the optimal diameter ratio between the stirring blade and the molten iron ladle is 0.401.

Keywords:KR desulfurization;desulfurizer;dispersion behavior;blade;numerical simulation;silicon steel;new energy

近年来随着国家工业的高速发展,尤其是新能源汽车、核电、风电等清洁性行业的迅速发展,对电工钢(亦称硅钢片)品质提出了更高的要求。硫作为电工钢中的有害元素,不仅会引起钢的热脆现象,降低钢的机械性能,还会影响电工钢的磁性能。目前在硅钢生产中广泛应用的脱硫工艺为复合喷吹法和KR机械搅拌法[−]。与复合喷吹法相比,KR搅拌脱硫法因操作简单,且在深脱硫和脱硫稳定性、经济性以及脱硫反应动力学等方面有显著优势,逐渐成为现代化钢铁企业的主流脱硫工艺[−]。抽样发现,部分钢厂KR铁水预处理脱硫站扒渣渣样中自由CaO质量分数高达70%,而脱硫剂中原始CaO质量分数为78%,KR铁水预处理过程中脱硫剂利用率低,未能有效发挥脱硫作用。因此,优化KR工艺脱硫效果对于提高硅钢产品性能,进而促进新能源技术的发展具有重要意义。

KR搅拌脱硫法是将外衬耐火材料经搅拌器浸入铁水包液面以下一定深度,通过持续旋转在铁水液面形成凹形旋涡,借其旋涡将加入铁水表面的脱硫剂卷入铁水中进行固液脱硫反应,达到铁水脱硫的目的。脱硫剂在铁水中的分散行为和混匀效果直接影响KR的脱硫效果,工业现场铁水脱硫过程是在不可见的铁水包中进行的,难以直观有效地对包内铁水流场和脱硫剂的分散情况进行监测−]。因此,冶金学者采用多相流模型、欧拉模型与离散相模型(discrete phase model,DPM)等模拟方法优化KR脱硫工艺,提高脱硫效果。He等采用DPM研究发现,搅拌桨偏心100 mm时,铁水包底部脱硫剂的质量分数提高0.9%:贾舒渊等[−]通过Fluent软件模拟分析桨叶叶数与层数对铁水包底部脱硫剂含量的影响,结果表明与传统四叶桨相比,双层三叶桨可使铁水包底部脱硫剂的质量分数增加172.41%;Ji等采用欧拉模型模拟发现,变速搅拌方式可改善铁水流场和脱硫剂的分散效果;Xiao等采用RNGκ–ε湍流模型模拟发现偏心搅拌有利于脱硫;孙贞贞等]通过多重参考系法(multiple referenceframe,MRF)模拟发现,搅拌桨偏心可改善柱状回转区和弱流区范围,但偏心距离过大会导致搅拌效果变差;王睿之等采用三维非稳态数值模型模拟发现,在桨叶底部设计喷嘴有利于提高包内脱硫剂的分散度,且随喷嘴数量的增加铁水混匀更快;闵昌飞等采用流体体积(volume of fluid,VOF)多相流模型模拟发现,在铁水包内加设挡板可扩大脱硫剂的分散区域;此外,松井章敏等]、赵艳宇等模拟发现,铁水包底部倾斜可减少底部弱流区占比。现有研究成果对KR脱硫效果的提升起到了一定的作用,但多采用单一的数值模拟方法,桨叶与铁水包的结构设计比较复杂,模拟研究成果难以运用到脱硫生产实践中。在现场生产中桨叶直径便于修改,且桨叶直径对KR脱硫剂的分散有一定影响,有必要在数值模拟的基础上结合物理模拟方法对桨叶尺寸进行优化研究。为此,结合某钢厂KR脱硫生产实际,采用物理和数值模拟相结合的方法,研究搅拌工艺(搅拌桨插入深度、搅拌转速)与搅拌桨桨叶尺寸对KR脱硫过程中脱硫剂分散行为的影响,以期为脱硫剂的高效利用、铁水脱硫剂单耗降低提供数据参考。

1物理模拟与数值模拟

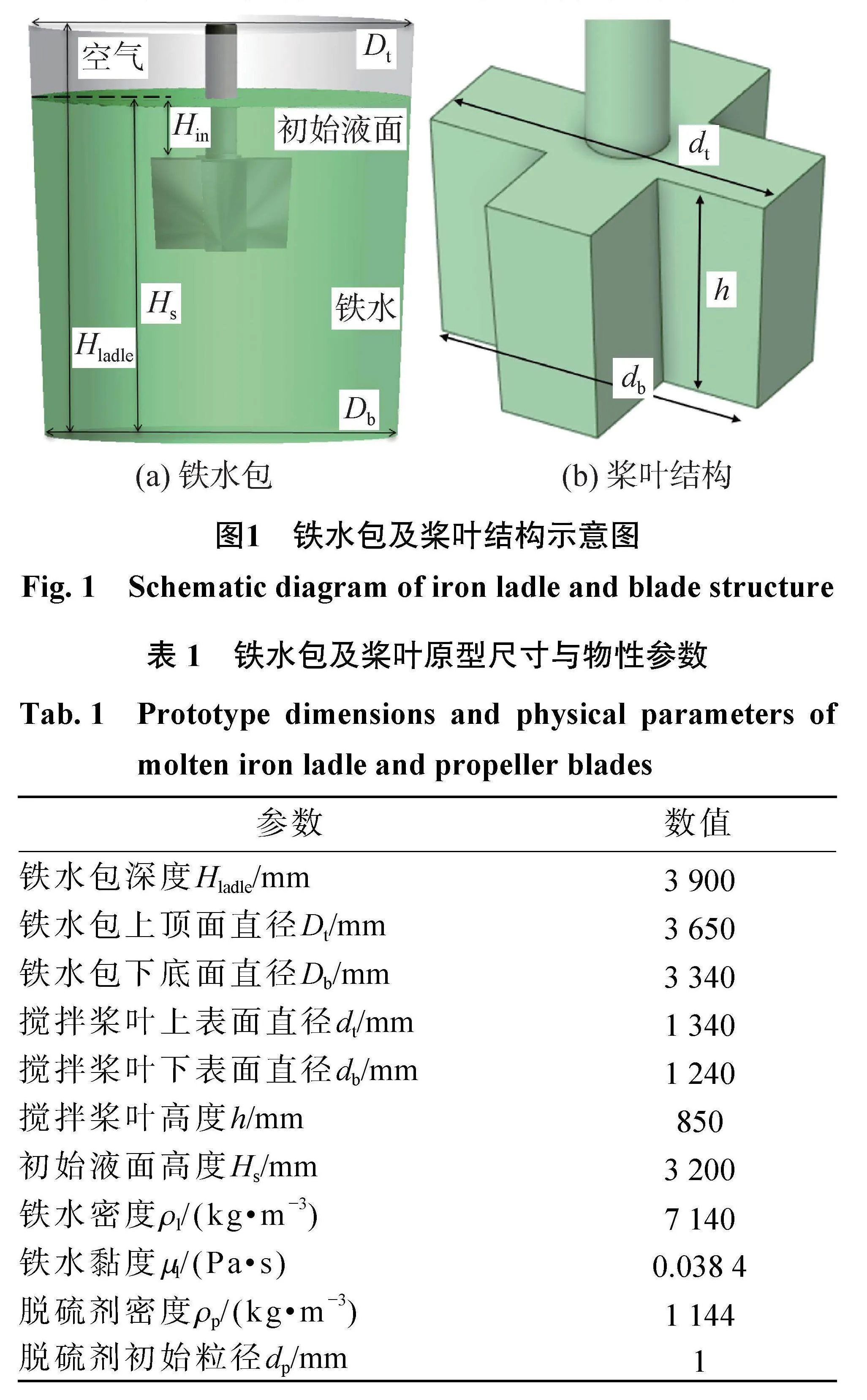

某钢厂铁水包示意图如,铁水包为倒圆台型,上大下小,整体高度为Hladle,上顶面、下底面的直径分别为Dt,Db;初始液面高度为Hs,桨叶插入深度Hin为桨叶上表面到初始液面的距离。搅拌桨为常规四叶桨,桨叶结构如(b),上大下小,上下表面直径分别为dt,db,桨叶高度为h,这种结构可加强流体轴向流动,也有利于减少搅拌桨桨叶附近的结渣。铁水包和搅拌桨原型尺寸及物性参数如。

1.1物理模拟

1.1.1相似原理

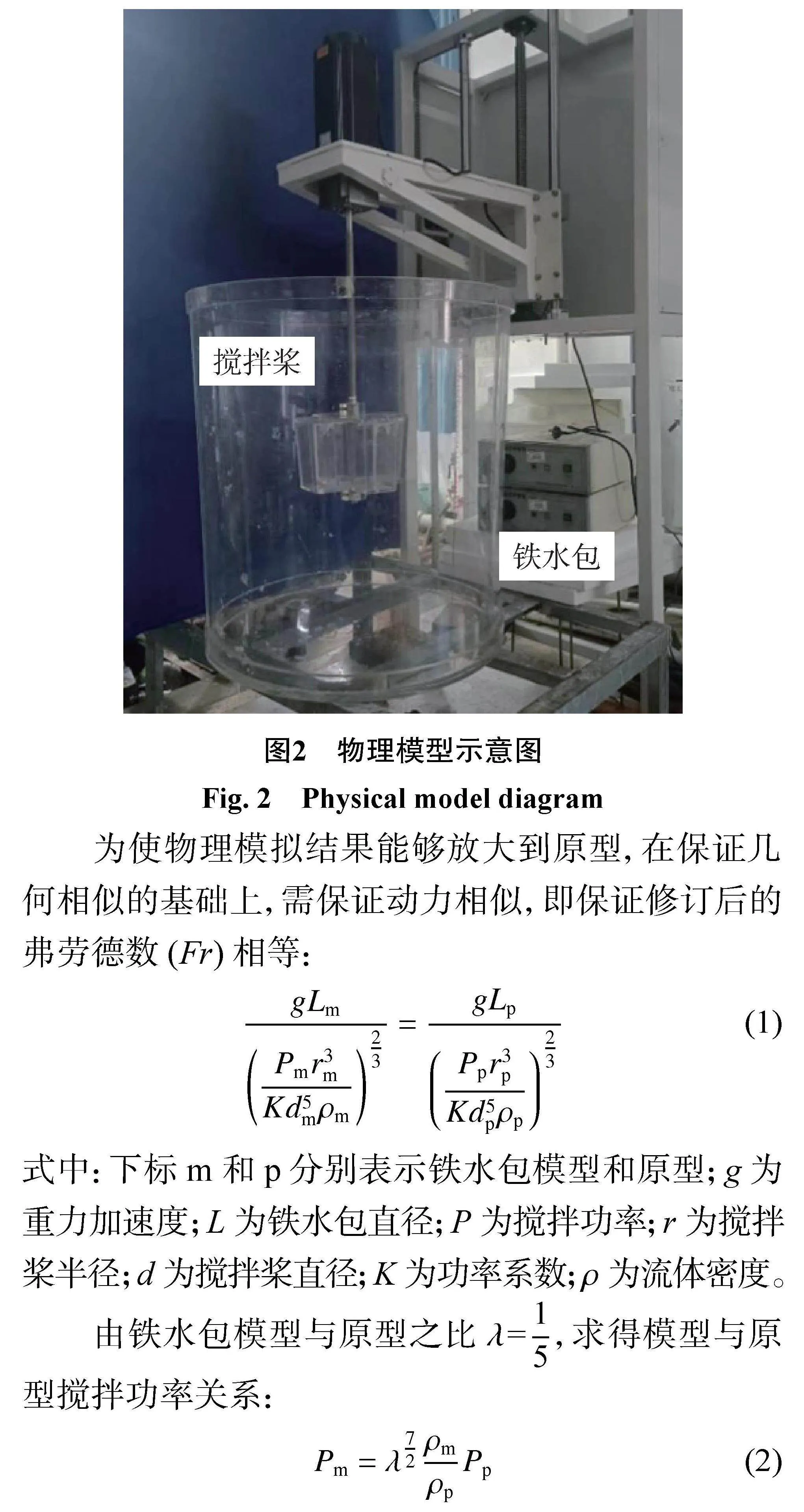

根据相似理论,按模型与原型尺寸的1∶5建立铁水包物理模型,用于进行固液两相流实验,考察铁水包底部1/3区域脱硫剂的分散情况。采用有机玻璃材质制作的罐体和搅拌桨代替原型铁水包和搅拌桨,高温下铁水的运动黏度与常温下水的运动黏度相近,用水代替铁水。物理模型如。

为使物理模拟结果能够放大到原型,在保证几何相似的基础上,需保证动力相似,即保证修订后的弗劳德数(Fr)相等:

式中:下标m和p分别表示铁水包模型和原型;g为重力加速度;L为铁水包直径;P为搅拌功率;r为搅拌桨半径;d为搅拌桨直径;K为功率系数;ρ为流体密度。

由铁水包模型与原型之比λ=型搅拌功率关系:

1.1.2实验过程

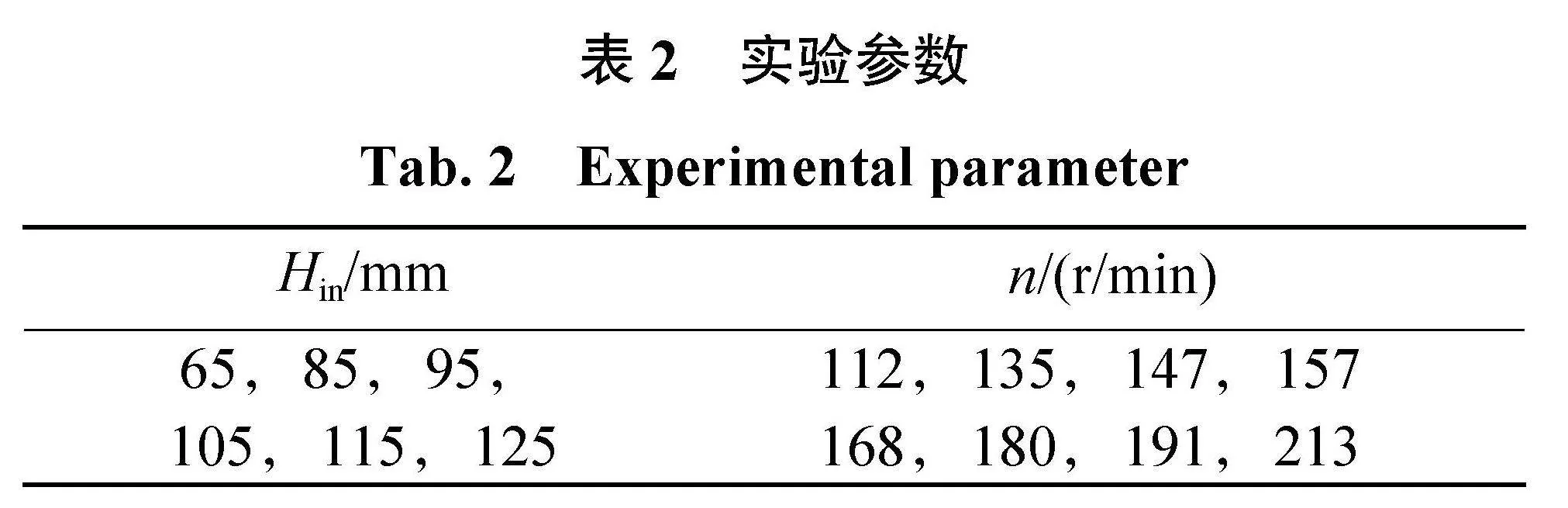

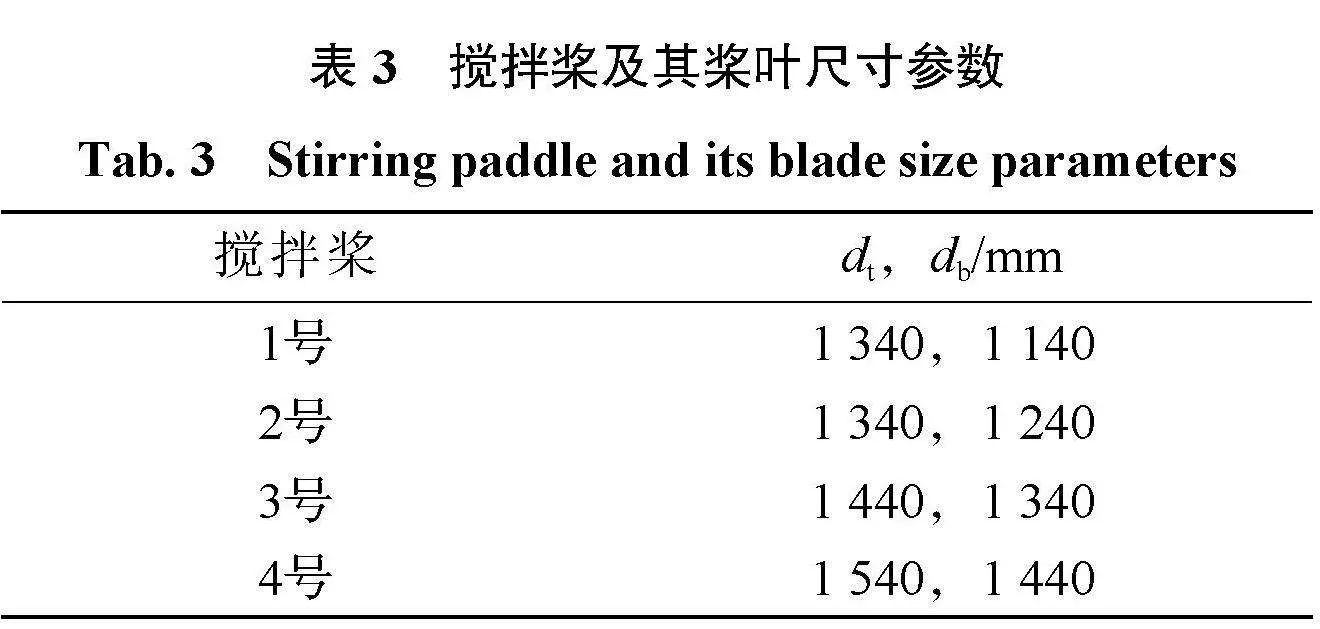

根据以上相似原理,结合钢厂实际生产工况,设计物理实验中搅拌桨插入深度Hin和转速n,如。

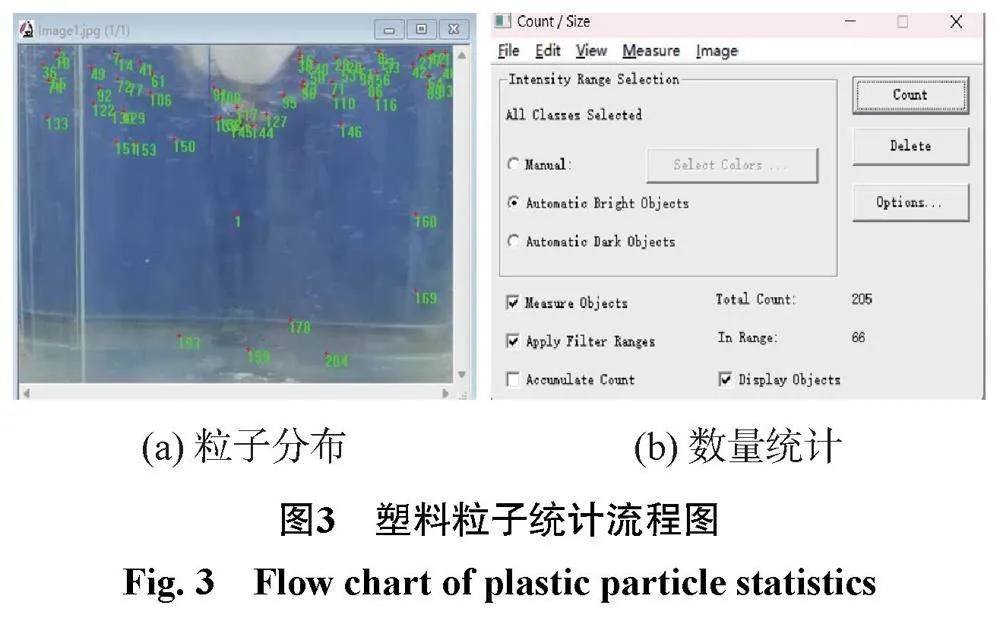

经相似比换算得到物理模型搅拌桨上下表面直径dt,db分别为268,248 mm。为直观表征搅拌桨旋转过程中塑料粒子的分散行为与固液混合效果,用高速摄像机对铁水包固液两相流的实验过程进行拍照,取固定区域内粒子数量作为分析依据。实验过程中待漩涡稳定,从铁水包Dt/4处加入1 000颗塑料粒子,选定基准线以下的区域统计粒子数量,定义该区域为Ⅲ区。基准线距离初始液面280 mm,且基准线始终保持不变。采用Image–Pro Plus软件统计分析拍摄的塑料粒子分布与数量,其流程示意图如。为减小实验误差,截取每个流场视频10个不同时刻的图片进行统计,取其平均值为最终粒子的数量。

1.2数值模拟

1.2.1控制方程

铁水包内的铁水流动属于湍流流动,为使数值模拟过程符合实际情况且提高计算效率,对模拟现象进行以下基本假设:

1)将铁水视为不可压缩黏性牛顿流体,密度、黏度等各相物性恒定;

2)忽略铁水与外面传热及渣对铁水流动和温度状态的影响;

3)脱硫剂的粒度一致,为球形颗粒,采用随机运动模型描述湍流中粒子的轨迹与停留位置。

在上述假设的基础上建立1∶1的铁水包模型,采用Fluent软件模拟分析不同桨叶尺寸下铁水流场流速分布与脱硫剂的分散行为。模拟用搅拌桨的桨叶直径为在原型搅拌桨桨叶直径的基础上减小100 mm和增大100,200 mm,具体如。

采用VOF多相流模型中的隐式分离法描述搅拌过程中铁水的流动情况;采用滑移网格法(slidingmesh,SM)描述桨叶旋转情况;采用DPM描述脱硫剂的分散行为。求解的控制方程包括动量方程、VOF多相流模型以及标准的κ–ε双方程模型。

动量方程:

(ρu)+Δ(ρuu)=−Δp+Δ[µ(Δu+ΔuT)]+ρg+F(3)

式中:ρ为混合相的密度;u为运动速度;μ为混合相的黏度;p为压强;F为源项。

VOF多相流模型:

∂t(φqρq)+Δ(φqρquq)=0(4)

φq=1(5)

式中:φq为第q相的体积分数;uq为第q相的速度;ρq为第q相的密度;t为时间;m为连续相的总数。

湍动能κ方程:

湍动能耗散率ε方程:

φlρl+=φl(µ++φlC1εGκ−φlC2ερl

其中Gκ为湍动能源项,对应表达式为

Gκ=uκ(+)(8)

式中:φl为铁水的体积分数;ui,uj分别为i,j方向的速度;xi,xj分别为i,j方向的坐标;μκ为湍流黏度;C1ε=1.44,C2ε=1.92为κ–ε模型中的经验常数。

设脱硫剂为离散相,其运动受牛顿第二定律控制,方程式为

m1=F1+Fg+F2+Fp+F3(9)

式中:ml为离散相的质量;F1,Fg,F2,Fp与F3分别为曳力、重力、浮力、压力梯度力和虚拟质量力。

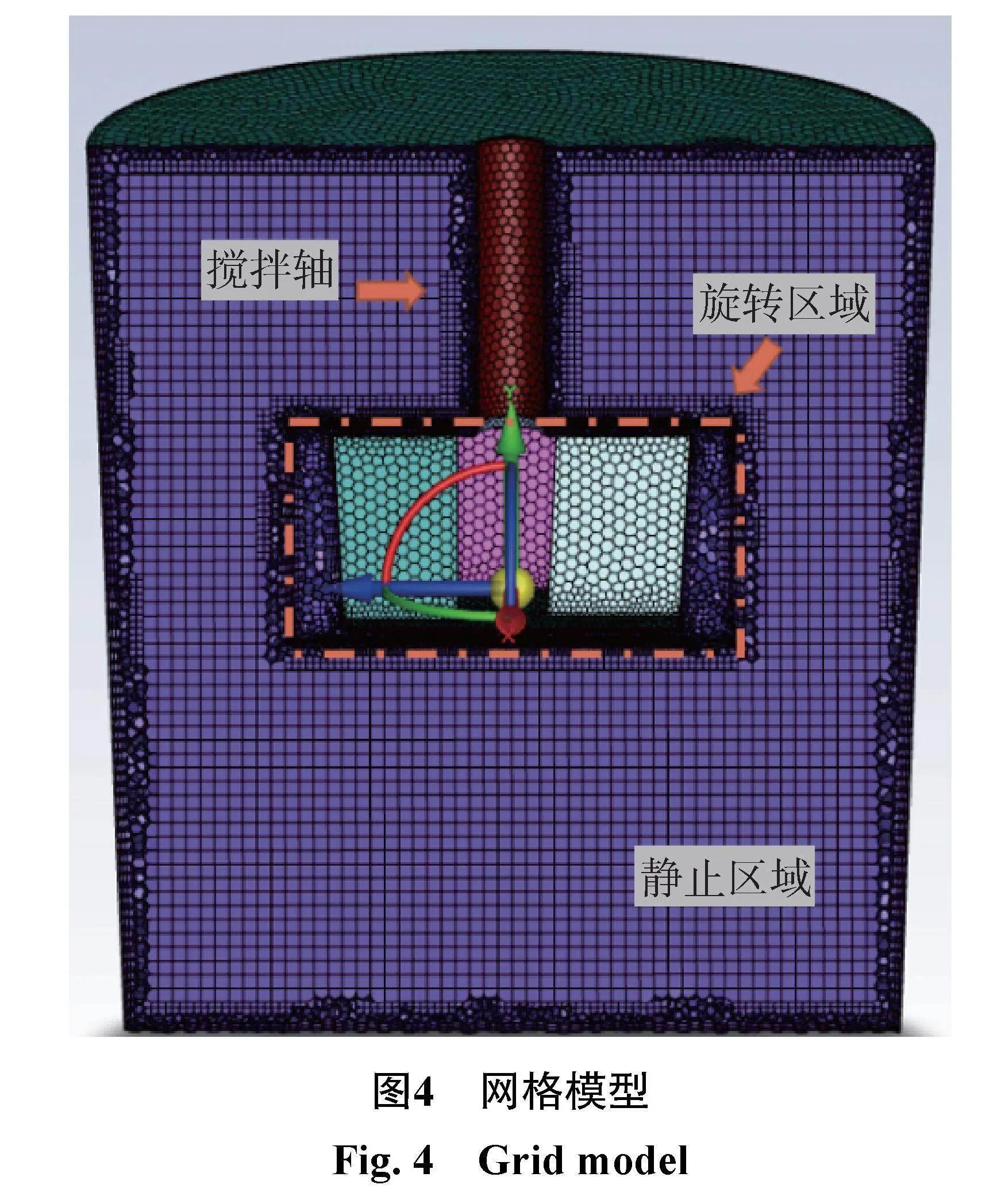

1.2.2网格划分与边界条件

计算域分为旋转区域和静止区域两部分,使用四面体网格对旋转区域网格进行划分;为提高计算精度,使用六面体与多面体网格相结合的形式对静止区域网格进行划分。静止区域网格约32万个,旋转区域网格约19万个,网格模型如。2个区域通过交界面(interface)进行数据交换。将铁水包上顶面视为压力出口边界,铁水包壁面、底部、搅拌轴及桨叶视为无滑移壁面,采用标准壁面函数处理,采用PISO(pressure implicit with splitting of operators,PISO)算法对压力–速度进行耦合求解。对于动量和湍流模型方程,采用二阶迎风格式,设时间步长为0.01 s,残差收敛标准为各项均小于0.001,脱硫剂自铁水包上表面Dt/4处加入。

1.2.3模拟验证

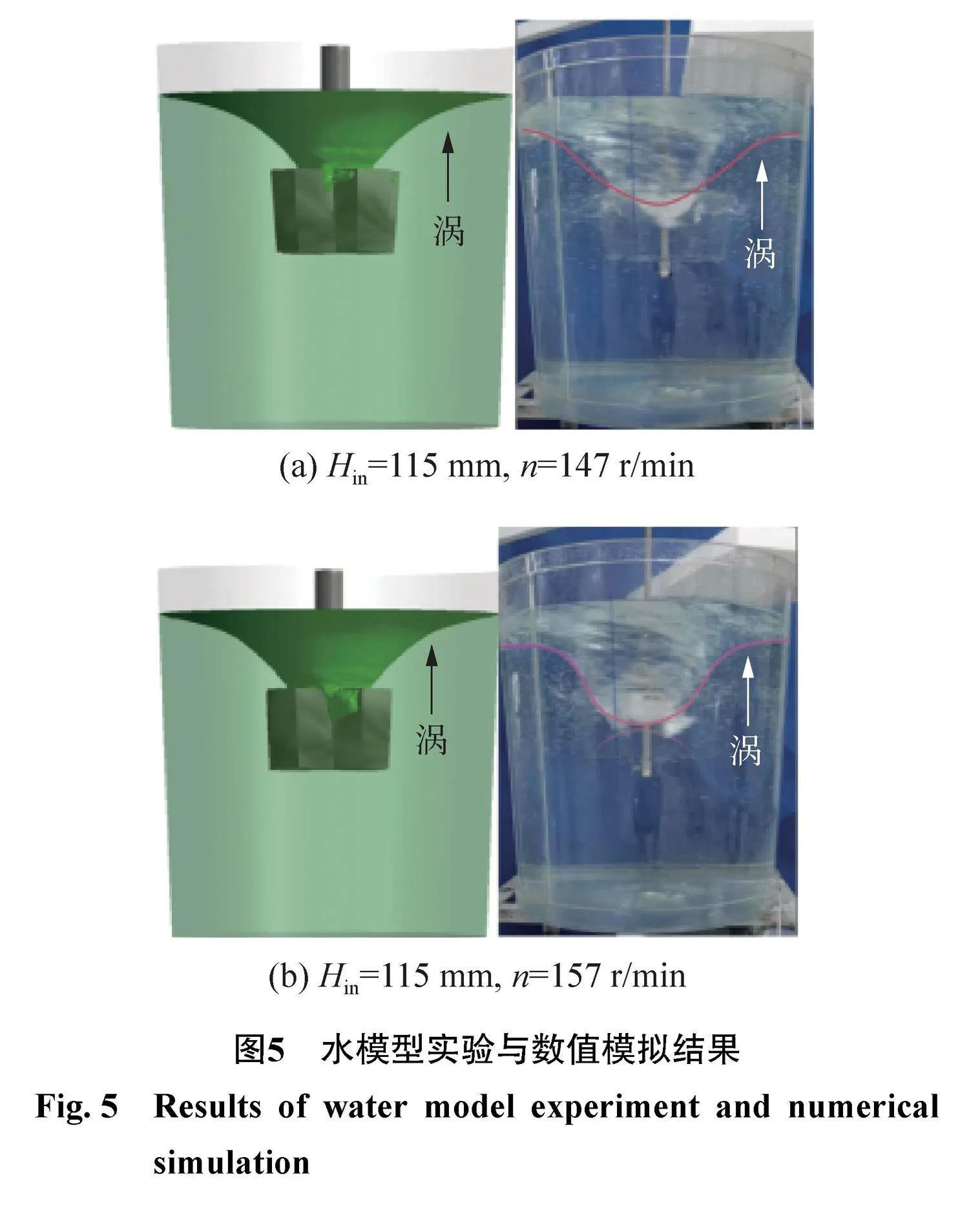

为验证本文数值模拟方法的的可靠性,比较搅拌桨插入深度115 mm、转速为147,157 r/min时搅拌稳定后漩涡参数的数值模拟与水模型实验结果,如。

由图5可见:数值模拟和水模型实验模拟的气液两相交界面吻合度较好,形成的漩涡深度、涡底位置和形状基本一致;转速从147 r/min提高至157 r/min时,漩涡深度有所增加,漩涡底部位置沿桨叶中心向下移动,数值模拟变化的幅度与水模型实验模拟的幅度基本相同,由此进一步证明本文数值模拟方法的合理性与可靠性。

2结果与讨论

2.1搅拌桨插入深度与转速对粒子分散行为的影响

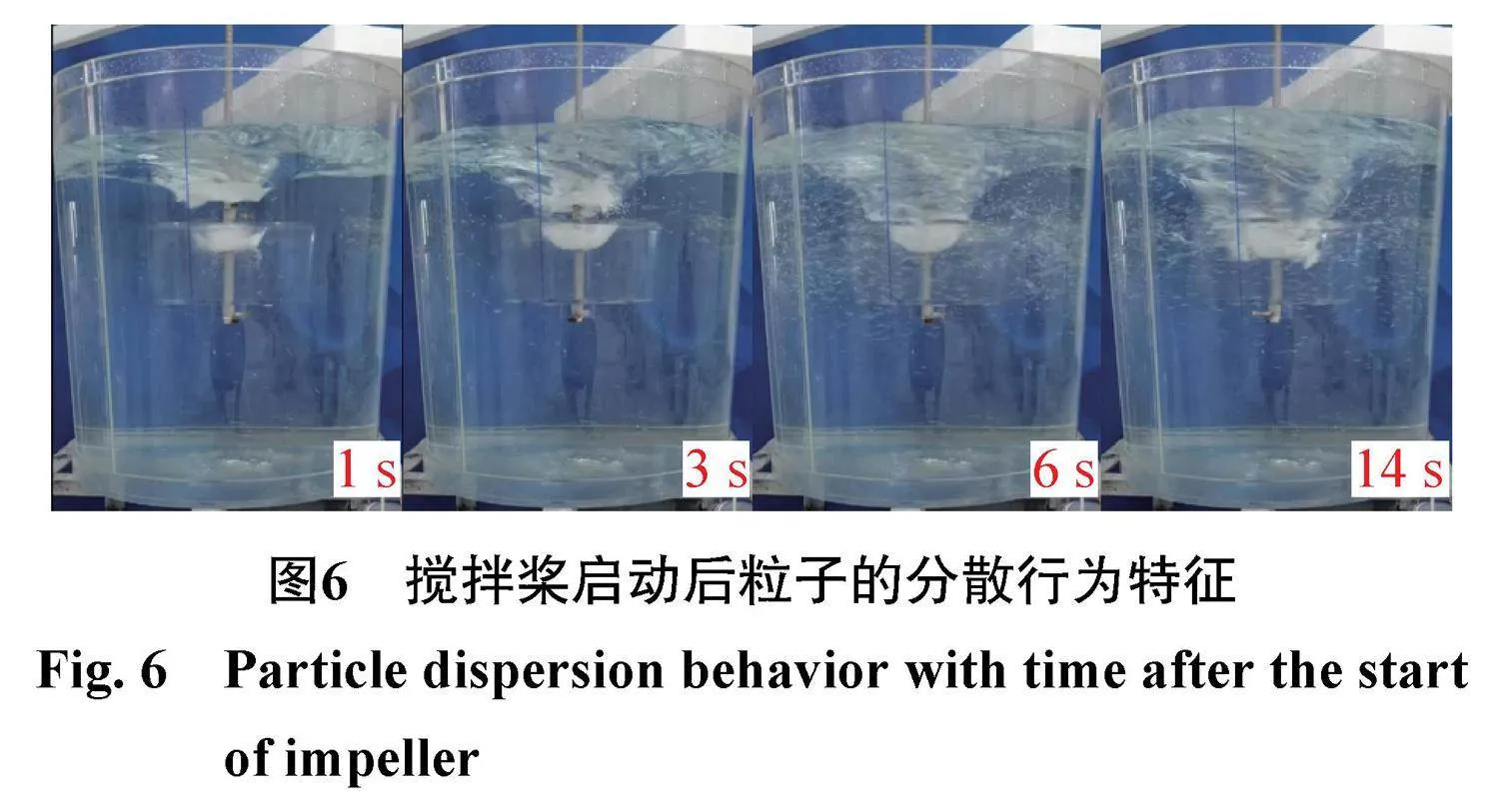

从铁水包上方Dt/4处加入粒子发现,随搅拌时间的延长,塑料粒子在铁水包中的分散过程分为团聚、卷入、下沉和动态平衡4个阶段。团聚阶段指粒子刚加入铁水包,整体作为连续相随漩涡转动,没有或者少量粒子开始被卷入;卷入阶段指粒子开始扩散,受搅拌桨卷吸,从液面位置开始向流体中分散,形成离散相;下沉阶段指大部分粒子被漩涡集中在搅拌桨轴附近,受到桨叶径向剪切力作用,粒子向搅拌桨下端下沉,扩散至铁水包下半区域;动态平衡阶段指粒子作为分散相与流体基本平衡,粒子的下沉和上浮保持平衡,随搅拌时间的延长,流体中粒子的占比维持1个相对稳定的范围。以搅拌桨插入深度115 mm、转速147 r/min工况为例,展示塑料粒子在铁水包中的分散演变过程,如。从看出:搅拌桨开始旋转后,前2 s时段内粒子的分散处于团聚阶段;gt;2~4 s时粒子逐渐被卷入流体中,处于卷入阶段;gt;4~13 s时粒子加速分散向包底运动,处于下沉阶段;13 s后包底粒子基本不变,为动态平衡阶段。

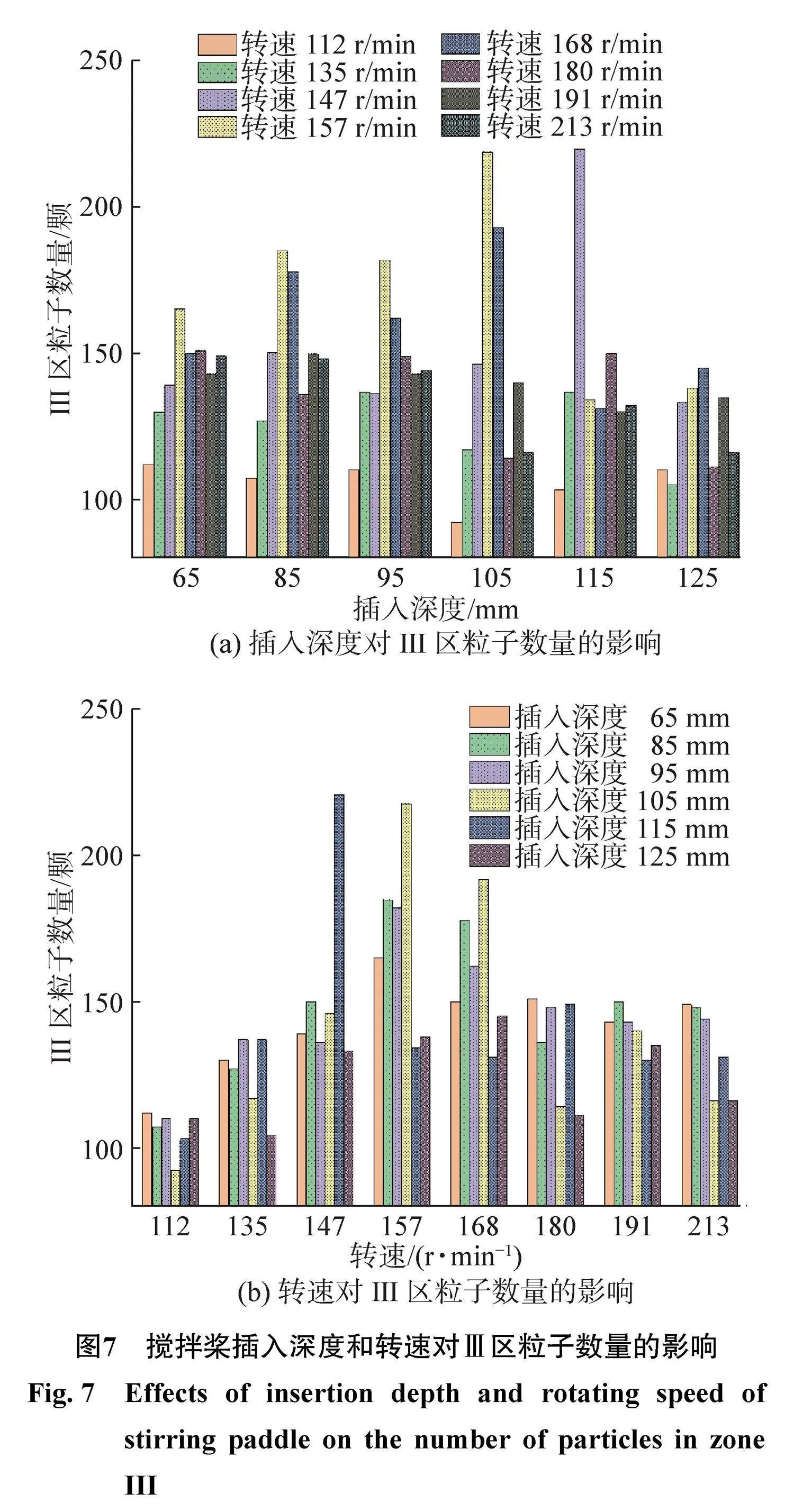

改变搅拌桨插入深度与转速,待铁水包内粒子分散达到动态平衡阶段后,统计铁水包内Ⅲ区粒子数量,结果如。

由图7(a)可知:搅拌桨同一插入深度下,转速在112~157 r/min时,随转速的不断增加,铁水包底部的粒子数量不断增多,这是因为转速的增加导致搅拌桨径向剪切力增大,可快速将桨叶附近的流体排开,加快铁水包内流场上下环流循环,流场卷吸能力增强,可将更多的粒子带入铁水包底部;转速超过157 r/min时,随转速的增加,铁水包底部的粒子数量有减少趋势;转速达到180 r/min后,铁水包底部的粒子数量基本不变或少量减少。分析认为,转速过大,一方面桨叶附近流体湍动能增加,流速增大,铁水包底部流体循环加快,部分粒子被重新带回桨叶附近;另一方面,搅拌桨向心力增大,更多的粒子被吸附在搅拌轴附近,形成团聚现象,难以分散。

由图7(b)可知:搅拌桨同一转速下,插入深度小于95 mm时,铁水包底部的粒子数量较少且基本不变;插入深度在95~115 mm时,铁水包底部的粒子数量随插入深度的增加而增加,且插入深度在105~115 mm区间时效果较好;插入深度大于115 mm时,铁水包底部的粒子数量开始减少或基本不变。这是因为在一定插入范围内,随插入深度的增加,可形成更深的漩涡,更多的粒子被卷入铁水包底部,但插入深度过大,流体湍动能在桨叶附近最大,难以更好地带动液面流动,流场卷吸能力下降,粒子集中在液面中心处。综上所述,粒子混合效果最好的搅拌桨工况为插入深度115 mm、转速147 r/min。

2.2搅拌桨尺寸对铁水速度场分布和脱硫剂分散行为的影响

KR脱硫过程具有不可见性与复杂性的特点,基于动力学条件考虑,参考2.1分析的结果,选取搅拌桨插入深度575 mm、转速70 r/min工况,模拟分析搅拌桨尺寸对铁水包内铁水的漩涡、速度场和脱硫剂分散行为的影响。

2.2.1流场速度分布

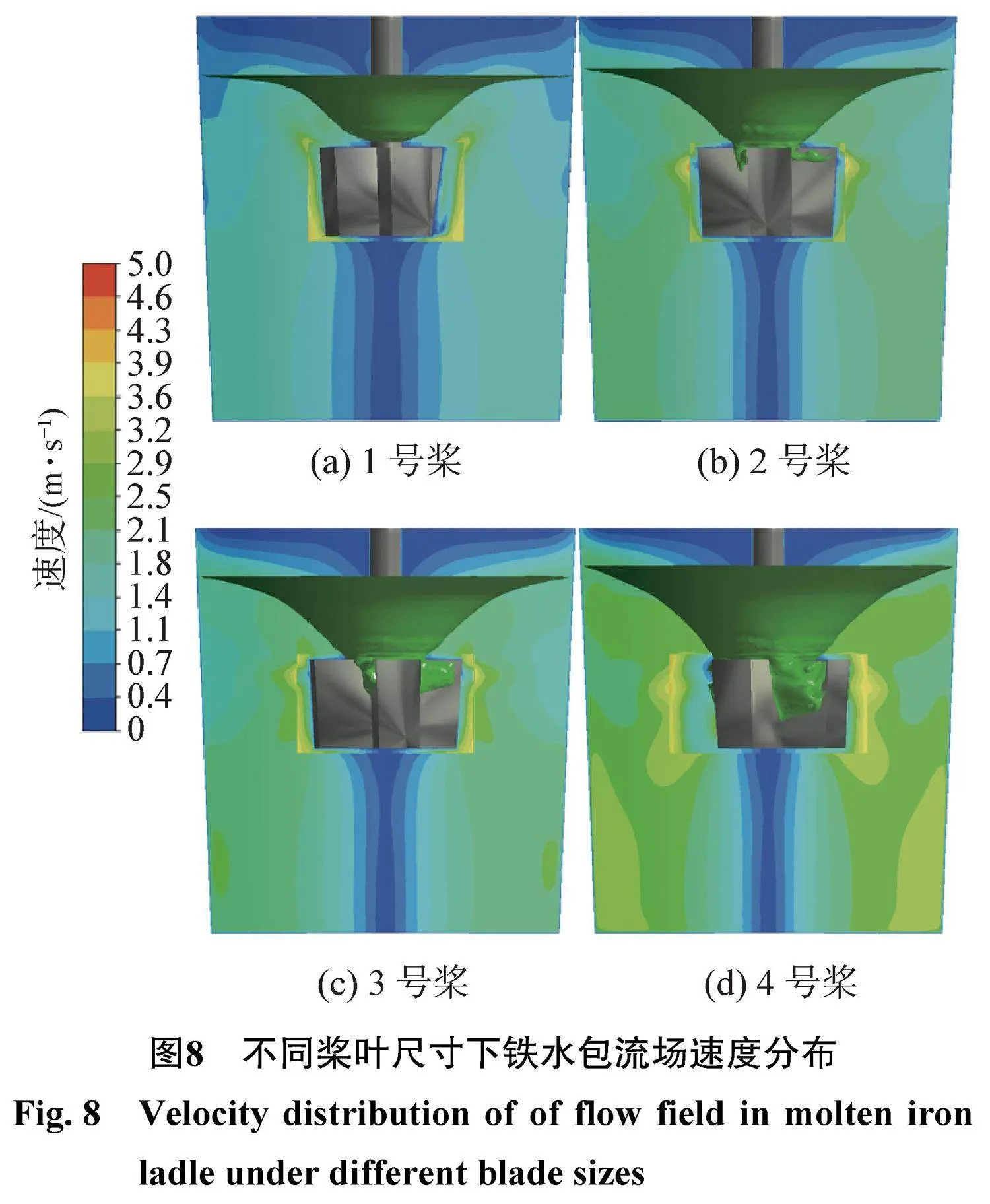

流体速度是固液两相混合的主要动力,弄清桨叶旋转如何影响铁水包内的铁水运动,有利于设计优化桨叶结构。不同桨叶尺寸下铁水包流场轴向切面速度分布如图8。

由图8可看出:铁水包内铁水流速在桨叶附近最大,从桨叶位置沿轴向与径向递减,尤其是在桨叶下方区域铁水流速最小,低于0.4 m·s−1,这是因为铁水随桨叶转动,在桨叶下方形成回旋区,导致铁水包底部中心位置铁水流速较慢,形成弱流区,也是固液反应困难的“死区”;与1号桨相比,2号桨(原型)搅拌下铁水包内铁水的整体流速有所增加,桨叶下方弱流区较小,且漩涡深度明显增加;结合(c),(d)可看出,随桨叶直径的增加,铁水包内铁水的整体流速分布变化较小,但呈增长趋势,桨叶下方弱流区逐渐减小,这是因为桨叶直径增加可扩展桨叶间的卷吸空间,增强铁水的轴向与径向运动,同时漩涡深度与面积也随桨叶直径的增加而加大,较大的漩涡面积与与较深的漩涡有利于脱硫剂的卷吸;与3号桨相比,4号桨的弱流区明显差异较小,弱流区减小幅度变小,桨叶直径的继续增加对弱流区的优化效果减弱,桨叶存在最佳的直径参数;4号桨工况下,漩涡涡心位置接近搅拌桨下表面,容易出现气体卷吸现象,降低铁的收得率。

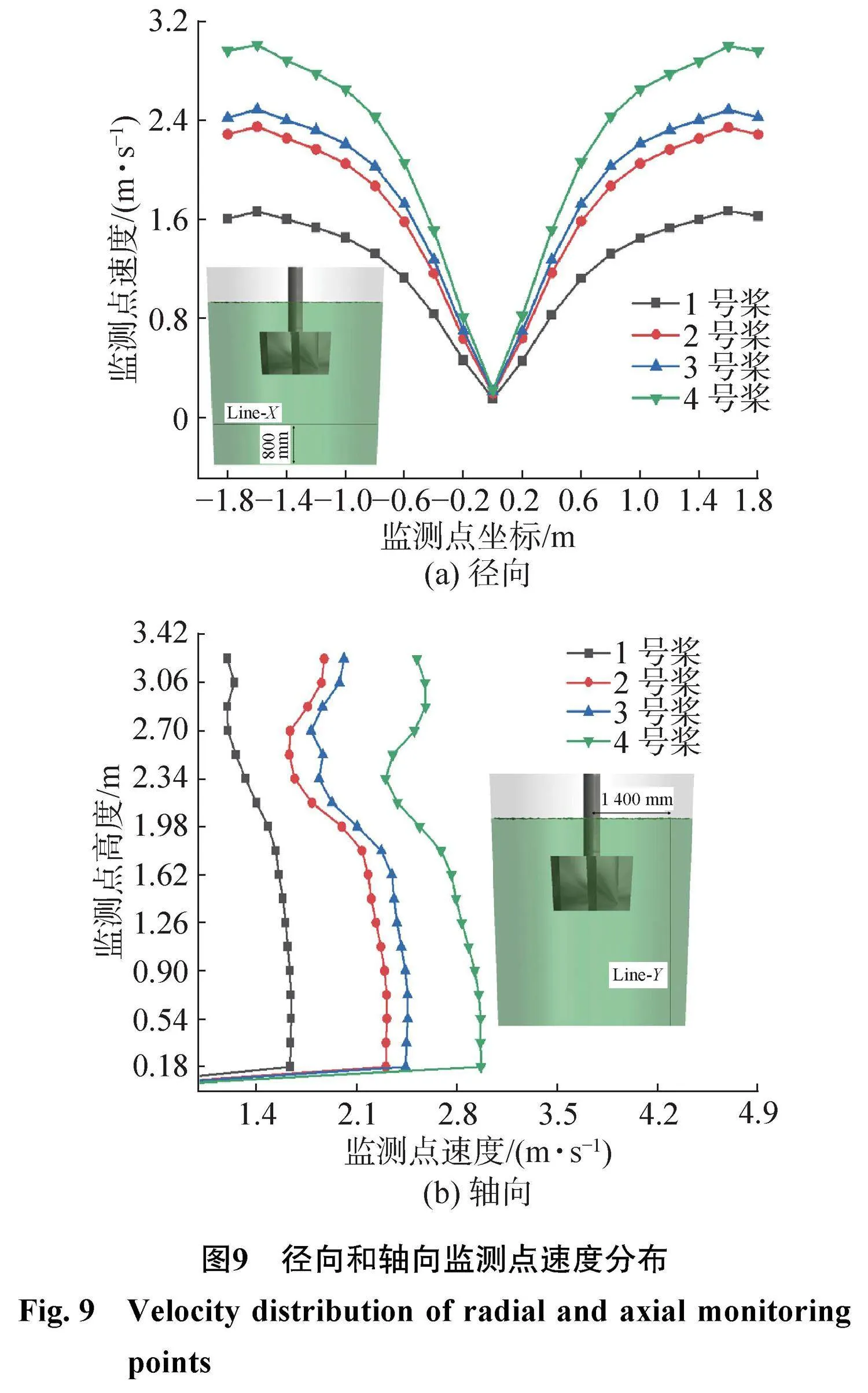

为进一步定量比较桨叶尺寸对铁水速度场的影响,监测统计铁水包内铁水轴向(Y)和径向(X)速度,结果如。线X是距离铁水包下底面800 mm的水平线,线Y是距离铁水包轴向中心线1 400 mm的垂线。

由图9(a)可看出:铁水径向流速几乎沿搅拌轴中心线呈对称分布,且桨叶附近铁水流速大于中心和包壁附近;随桨叶直径增加,线X相同位置处铁水流速增加,但增加幅度不同,与2号桨相比,3号桨的铁水流速略有增加,桨叶下方的铁水流速最小,几乎为零;但随桨叶直径的增加,桨叶下方的铁水流速也有增加趋势,说明桨叶直径的增加有利于缩小弱流区。

由图9(b)可看出:线Y上的铁水流速随Y值的增加先减后增,在1 650~2 650 mm处为较低流速范围,该高度位于桨叶附近,说明桨叶转动时,桨叶附近的铁水流场存在上下环流,且环流涡心处在桨叶附近,导致桨叶附近铁水速度减弱;4号桨工况下,桨叶附近的铁水流速减小趋势较大,说明桨叶直径过大,桨叶同包壁距离减小,影响桨叶附近铁水流场,使环流涡心向包壁靠近;随桨叶直径增加,相应监测点的铁水流速明显增加,2号桨与3号桨差异不大,但桨叶直径增加至4号桨时,铁水流速变化较大,说明在2号桨(原型)的基础上增加桨叶直径可提高铁水流速,加快流体循环,促进铁水更好地进行传质运动,有利于脱硫剂的下沉运动。

2.2.2脱硫剂分散行为

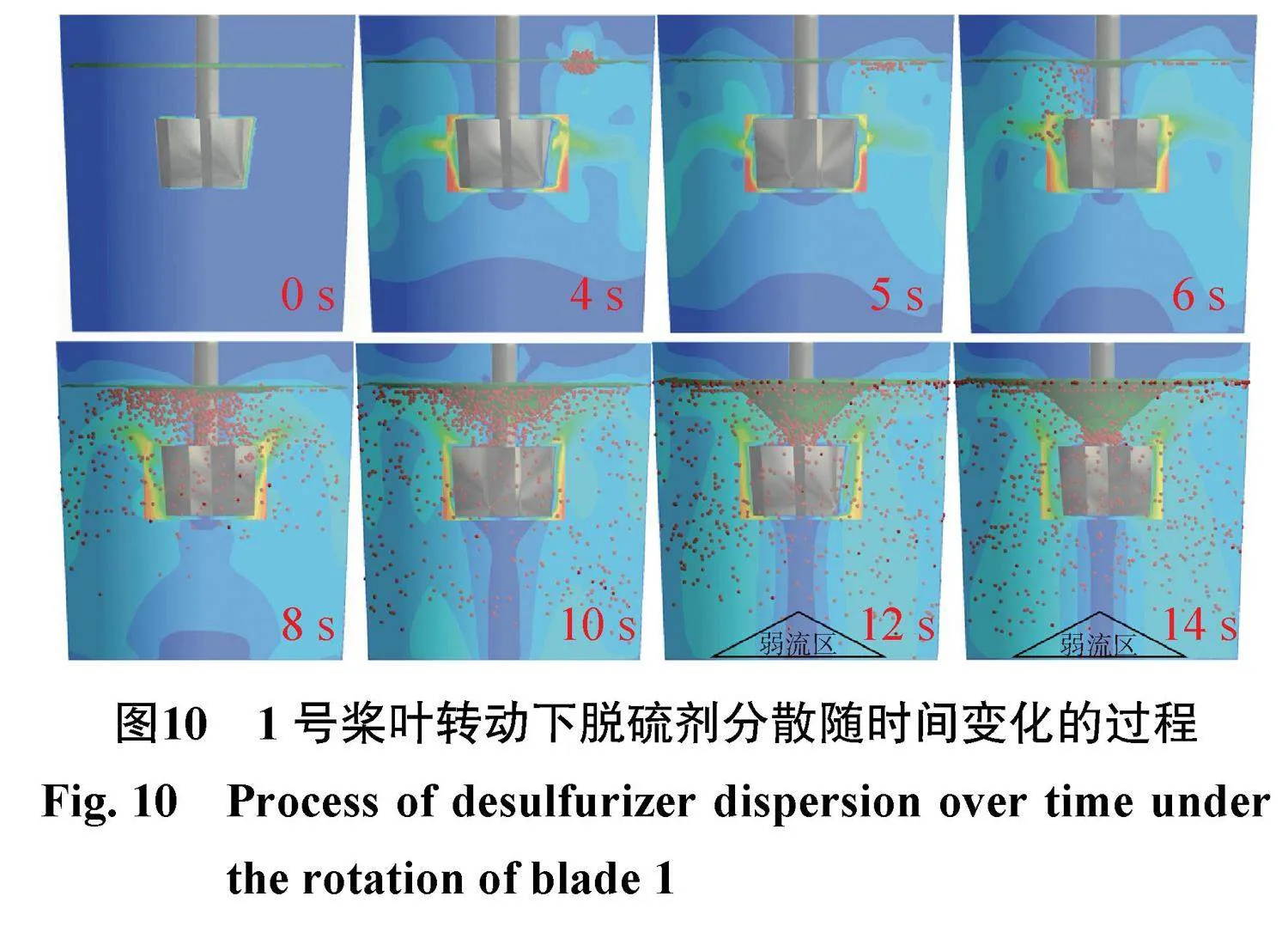

铁水包底部脱硫剂的分布是影响铁水脱硫效果的主要因素之一,研究脱硫剂的分散行为有利于改善铁水脱硫效果,提高脱硫剂的利用率。以1号桨为例分析搅拌过程中脱硫剂在铁水中的分散行为,其脱硫剂分散随时间变化的过程如。

由图10可看出:4 s时从铁水液面处加入脱硫剂,初始加入的脱硫剂颗粒作为连续相存在气液交界面,少量被卷入铁水;受搅拌的作用,被卷入的颗粒逐渐增多,部分开始下沉至铁水包底部,最后达到动态平衡;12,14 s时脱硫剂分散状态基本不变,说明脱硫剂与铁水整体达到动态平衡,该结果与示的物理模拟结果基本一致;脱硫剂与铁水动态平衡后,铁水包上部区域仍存在大量粒子,底部约1/3区域粒子数量较少,该区域脱硫效果较差,这也是工业生产中脱硫剂利用率较低的原因之一。

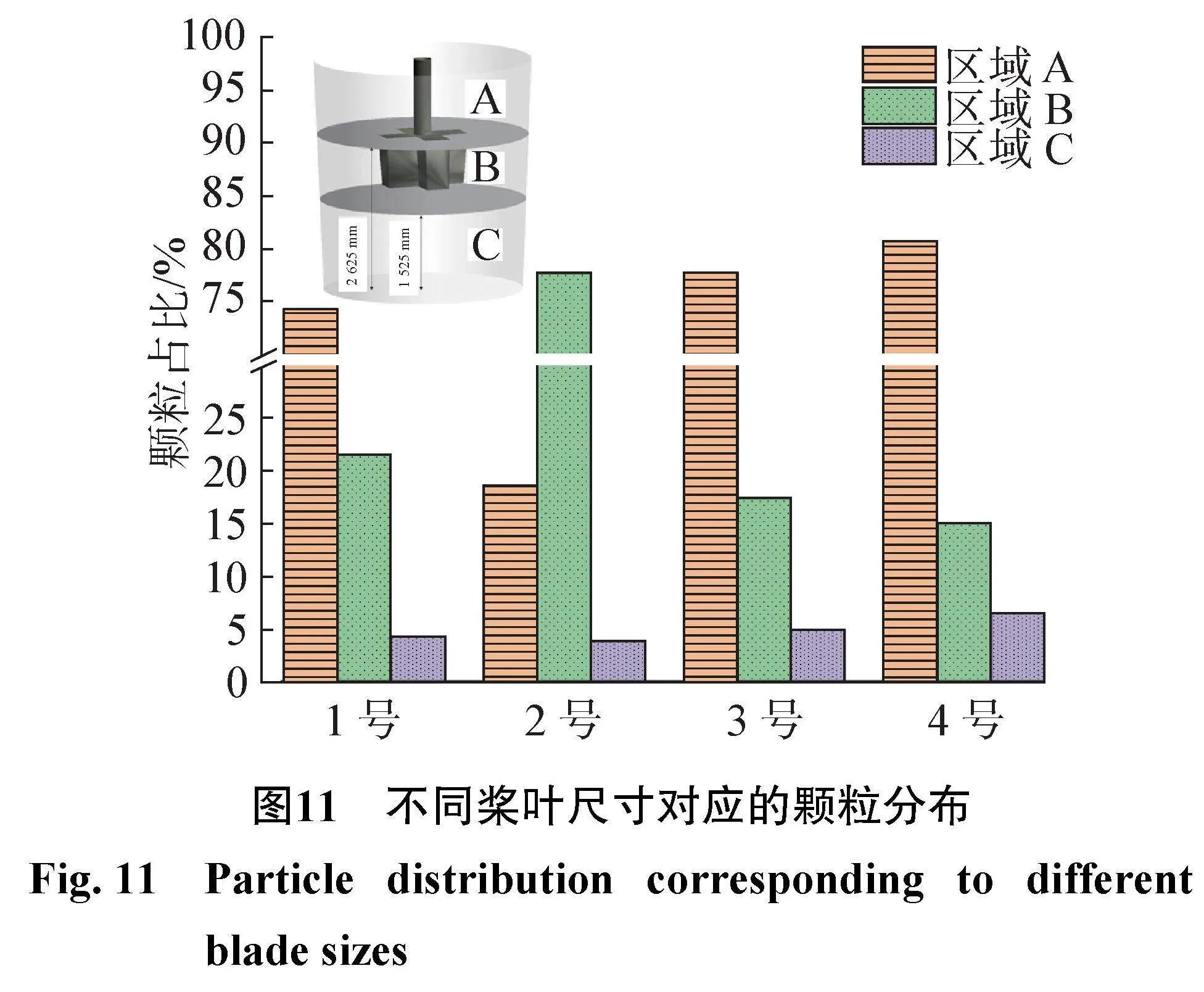

为进一步比较桨叶尺寸对脱硫剂颗粒分布的影响,以Y=1 525,2 625 mm平面为分界面将铁水包计算域分为3个区域,分别对应的区域A,B,C,统计不同桨叶尺寸下不同区域的颗粒分布,结果

由图11可看出:区域C的颗粒占比随桨叶直径的增加逐渐增加,2号桨、3号桨和4号桨对应区域C中颗粒占比分别为3.83%,4.90%,6.50%。说明桨叶直径的增加有利于脱硫剂颗粒下沉运动,动态平衡阶段有更多的颗粒在铁水包底部,固液混合效果更好,有利于促进脱硫剂颗粒与铁水的反应。4号桨在铁水包流场速度和粒子分散方面均表现优异,铁水包流场整体速度更大,更多的脱硫剂颗粒达到铁水包底部。但该工况下,铁水漩涡太深,存在卷气现象,且桨叶距离包壁过近,旋转过程中加大了铁水对铁水包壁面的冲刷,对铁水包的工作寿命不利。可见3号桨尺寸更适合钢厂使用,搅拌桨桨叶与铁水包最优直径比为0.401。

3结论

采用物理模拟与数值模拟相结合的方法对钢厂KR脱硫过程进行模拟,实验研究搅拌工艺(搅拌桨插入深度与转速)对粒子分散行为的影响,模拟分析搅拌桨尺寸对铁水包流场及脱硫剂分散效果的影响,得到以下主要结论:

1)粒子在流体中的分散过程分为团聚、卷入、下沉和动态平衡4个阶段:团聚阶段粒子作为连续相存在气液相交界处,聚集成团;卷入阶段粒子受漩涡作用向下分散,形成离散相;下沉阶段粒子集中在搅拌桨轴处,向搅拌桨下端下沉;动态平衡阶段粒子作为分散相与流体基本平衡,且随搅拌时间的增加,流体中的粒子占比维持在一个相对稳定的范围。

2)搅拌桨插入深度与转速对粒子的分散行为有显著影响。插入深度在95~125 mm时,随插入深度的增加,铁水包底部的粒子先增后减,混合效果较好的插入深度区间为105~115 mm。转速在112~180 r/min时,随转速的增加,铁水包底部的粒子明显增多;转速大于157 r/min,底部粒子数量逐渐减少;转速超过180 r/min,底部粒子数量基本不变,受转速的影响较小。物理模拟中混合效果较好的工况为搅拌桨插入深度115 mm、转速147 r/min。

3)桨叶直径的增加可减小搅拌桨下方弱流区范围,有利于更多的脱硫剂到达铁水包底部,促进固液反应,提高脱硫剂利用率,降低脱硫单耗。但桨叶直径过大,会导致漩涡深度较深,出现卷吸空气的现象,影响铁的收得率;同时桨叶与铁水包包壁距离较近,增大了铁水对壁面的冲刷,会缩短铁水包的工作寿命。3号桨的脱硫剂混匀效果较好,更适合钢厂使用,搅拌桨桨叶与铁水包最优直径比为0.401。

参考文献:

[1]UESHIMA N,MAEDA T,OIKAWA K.Effect of Cu addition on precipitation and growth behavior of MnS in silicon steel sheets[J].Metallurgical and MaterialsTransactions A,2017,48:3843−3851.

[2]EMI T.Steelmaking technology for the last 100 years:toward highly efficient mass production systems for high quality steels[J].ISIJ International,2015,55(1):36−66.

[3]VISURI V V,VUOLIO T,HAAS T,et al.A review of modeling hot metal desulfurization[J].Steel ResearchInternational,2020,91(4):1900454.

[4]王鑫,张飞,刘泳,等.浸入式喷吹铁水包内多相流行为与反应动力学[J].炼钢,2024,40(2):23−30.

[5]林路,曾加庆,张军国,等.KR工序时间–事件解析与快节奏运行分析[J].钢铁,2023,58(11):100−107,31.

[6]JIA S,HE Z,OUYANG D,et al.Powder injection effect on hot metal desulfurization behavior in the kanbara reactor:a transient 3D coupled numerical model[J].ISIJ International,2022,62(3):449−456.

[7]韩云飞.宣钢KR铁水自动脱硫技术的应用实践[J].天津冶金,2021(3):11−14.

[8]GAO P,ZHU G,WANG F,et al.Kinetic mechanism and process optimization of hot metal desulfurization pretreatment[J].ISIJ International,2022,62(6):1061−1069.

[9]云霞,庞智杰,张胤.KR脱硫生产工艺研究[J].包钢科技,2021,47(2):32−35.

[10]潘宏伟,张仕骏,单庆林,等.唐钢新区铁水KR高效脱硫的工业试验研究[J].特殊钢,2023,44(1):25−29.

[11]WU S,YANG J,ZHANG R,et al.Prediction of endpointsulfur content in KR desulfurization based on the hybrid algorithm combining artificial neural network with SAPSO[J].IEEE Access,2020,8:33778−337791.

[12]ZHAO Y,CHEN W,CHENG S,et al.Mathematical simulation of hot metal desulfurization during KR process coupled with an unreacted core model[J].InternationalJournal of Minerals,MetallurgyMaterials,2022,29(4):758−766.

[13]HE M,WANG N,CHENM,etal.Distributionandmotionbehaviorofdesulfurizerparticlesinhotmetalwithmechanicalstirring[J].PowderTechnology,2020,361:455−461.

[14]贾舒渊,王睿之,欧阳德刚,等.KR法脱硫搅拌桨叶几何结构优化[J].钢铁,2023,58(3):158−166.

[15]贾舒渊,王强,贺铸,等.桨叶结构对KR脱硫搅拌效果影响的数值模拟[J].钢铁研究学报,2021,33(11):1134−1143.

[16]JIJH,LIANGRQ,HEJC.Simulationonmixingbehaviorofdesulfurizerandhigh-sulfurhotmetalbasedonvariable-velocitystirring[J].ISIJInternational,2016,56(5):794−802.[17]XIAOL,CHENK,DANB,etal.Numericalstudyofflow fieldonmoltenirondesulfurizationwithmechanicalstirring[J].AdvancesinMechanicalEngineering,2016,8(7):1687814016649326.

[18]孙贞贞,但斌斌,牛清勇,等.KR法铁水脱硫搅拌流场的数值分析[J].炼钢,2019,35(6):1−5.

[19]王睿之,商少伟,贺铸.桨叶底部喷吹脱硫剂KR过程的模型研究[J].江西冶金,2022,42(5):47−52,58.

[20]闵昌飞,但斌斌,牛清勇,等.挡板改善KR法脱硫搅拌效果的数值分析[J].武汉科技大学学报,2020,43(5):340−345.

[21]松井章敏,中井由枝,菊池直樹,等.機械撹拌における粒子巻き込み挙動に及ぼす底部傾斜容器の影響[J].鉄と鋼,2013,99(7):458−467.

[22]赵艳宇,蔡新雨,刘力刚,等.KR过程铁水包底部倾斜对铁水混匀现象影响的水模型研究[J].炼钢,2022,38(3):1−5.

责任编辑:何莉