高牌号无取向硅钢全尺寸夹杂物表征

摘要:采用大样电解、扫描电镜(SEM)、透射电镜(TEM)检测分析3.0%Si−0.85%Al−0.27%Mn高牌号无取向硅钢铸坯和成品板中全尺寸夹杂物的形貌、数量,并基于夹杂物种类分析主要夹杂物的来源。结果表明:铸坯中大型夹杂物的含量为2.18 mg/10 kg,引起无取向硅钢成品板表面线状缺陷的大型夹杂物来源于保护渣、顶渣及耐材的复合夹杂物;成品板中尺寸为0.50~5.00μm的显微夹杂物主要为Al2O3,mCaO·nAl2O3,mAl2O3·nSiO2,mMgO·nAl2O3,AlN和硫化物等夹杂物,形貌分布多样化;0.10~1.00μm微细夹杂物的平均尺寸为0.30μm,分布密度为4.95×104个/mm2,尺寸主要分布在0.10~0.30μm范围;小于500 nm的析出相主要为球形或近球形的MnS和Cu2S、矩形的AlN和TiN及部分形貌较为复杂的细小氧化物,尺寸主要分布在50~200 nm范围;50~100 nm析出相的分布密度为5.23×105个/mm2。钢液温降和二次氧化过程生成的细小氧化物、后序热处理中析出的Cu2S和均热过程未析出的AlN,TiN,MnS均以微细夹杂物析出,钉扎晶界,严重影响晶粒的生长,恶化无取向硅钢磁性能。

关键词:无取向硅钢;夹杂物;析出相;表面缺陷;磁性能;新能源汽车

中图分类号:TG 142.77文献标志码:A doi:10.12415/j.issn.1671−7872.24075

文章编号:1671-7872(2024)04-0403-09

Characterization of Full-size Inclusions in High Grade Non-oriented Silicon Steel

QIAO Jialong1,2,FU Bing2,SHUAI Yong2,LIU Jianfeng2,GUO Feihu1

(1.National Engineering Research Center of Continuous Casting Technology,Iron and Steel Research Institute Co.,Ltd,Beijing 100081,China;2.Silicon Steelamp;Sheet Business Division,Xinyu Iron and Steel Group Co.,Ltd,Xinyu 338001,China)

Abstract:The morphology and quantity of full-size inclusions in 3.0%Si−0.85%Al−0.27%Mn high grade non-oriented silicon steel billet and finished plate were detected and analyzed with bulk electrolysis,scanning electron microscopy(SEM)and transmission electron microscopy(TEM).The sources of main inclusions were analyzed based on the types of inclusions.The results show that the content of large inclusions in the casting billet is 2.18 mg/10 kg,and the large inclusions causing linear defects on the surface of non-oriented silicon steel finished plates come from composite inclusions of protective slag,top slag and refractory materials.The micro inclusions of 0.50–5.00μm in the finished plate mainly include composite inclusions such as Al2O3,mCaO·nAl2O3,mAl2O3·nSiO2,mMgO·nAl2O3,AlN,and sulfides,with diverse morphology distribution.The average size of fine inclusions of 0.1–1.0μm is 0.295μm,with a distribution density of 4.95×104 particles/mm2,and with size mainly distributed in the range of 0.10–0.30μm.The precipitates smaller than 500 nm are mainly spherical or nearly spherical MnS and Cu2S,rectangular AlN and TiN,and some small oxides with complex morphologies,with size mainly distributed at 50–200 nm.The density of precipitates with size of 50–100 nm is 5.23×105 particles/mm2.The fine oxides generated during the temperature drop and secondary oxidation processes of molten steel,Cu2S precipitated during subsequent heat treatment,and AlN,TiN,and MnS not precipitated during the homogenization process all precipitate as fine inclusions,which will pin grain boundaries and seriously affect grain growth,thereby deteriorating the magnetic properties of non-oriented silicon steel.

Keywords:non-oriented silicon steel;inclusions;precipitates;surface defects;magnetic properties;new energy vehicles

高牌号无取向硅钢是1种重要的铁基软磁材料,主要用于制造电机定转子铁芯,广泛用于新能源汽车驱动电机、高端节能家电和高效电机等领域]。高品质无取向硅钢既要具有低铁损和高磁感,又要具有高强度和高疲劳性,硅钢中的夹杂物是影响其性能的重要因素之一−]。无取向硅钢中的夹杂物本身为非磁性物质,且夹杂物周围产生应力场,导致磁化困难而降低磁性能。钢中大尺寸夹杂物会引起冷轧板表面线状缺陷;微细夹杂物一方面钉扎晶界而阻碍晶粒长大,另一方面阻碍磁畴转动和移动而恶化磁性能。如何降低无取向硅钢中的夹杂物对磁性能的影响是提高无取向硅钢品质的重点研究方向。为降低夹杂物对无取向硅钢磁性能的影响,学者们多关注无取向硅钢生产全流程过程中夹杂物的来源、转变机理及夹杂物的变质和控制方法[−],较少关注硅钢成品板中夹杂物的种类、形貌及不同尺寸范围夹杂物的分布。因此,针对高牌号无取向硅钢中全尺寸范围夹杂物的特征,研究制定相应夹杂物处理工艺对降低钢中夹杂物含量和夹杂物无害化处理具有重要意义。

一般按照夹杂物尺寸将无取向硅钢中夹杂物划分为大颗粒夹杂物(gt;50μm)、显微夹杂物(1~50μm)、微细夹杂物(lt;1μm)及百纳米级析出相。目前,主要采用大样电解、小样电解、扫描电镜、透射电镜等方法对无取向硅钢中不同尺寸范围的夹杂物进行检测分析[−]。李红卫等研究表明,引起无取向硅钢表面线状缺陷的大型夹杂物主要为脱氧产物、镁铝尖晶石和钢包顶渣;WV1900牌号无取向硅钢夹杂物主要类型为AlN,MnS,Al2O3及复合夹杂物,三维空间重构夹杂物的形态表示Al2O3可为AlN,MnS及AlN−MnS的形核核心,AlN−MnS复合是MnS依附AlN形核析出的。朱诚意等研究表明,无取向硅钢中Mg元素主要是以MgO−Al2O3,MgO−Al2O3−SiO2及尺寸在1~2μm的MgS形式存在,其组成与Mg含量及氧化物特征有关。此外,乔家龙等[−]研究表明,无取向硅钢氮化物和硫化物主要在均热和热轧过程析出;郭飞虎等]研究表明,30W1500牌号无取向硅钢中夹杂物含量与残余元素含量密切相关,成品板中大于0.1µm夹杂物随残余元素(Ti和S)的增加,分布密度由127.3个/mm2增至155个/mm2,对晶粒尺寸和磁性能产生不利影响。总之,无取向硅钢中不同尺寸范围夹杂物的类型和分布对成品板质量有不同的影响。为解析无取向硅钢成品板中全尺寸夹杂物的形貌、成分、数量和尺寸分布情况,结合大样电解、扫描电镜、透射电镜等检测手段,明晰全尺寸夹杂物分布规律,探究夹杂物的来源与形成机理,以期为高牌号无取向硅钢夹杂物低量化和无害化控制提供基础。

1实验材料和方法

实验材料为某钢厂的高牌号无取向硅钢(3.0%Si−0.85%Al−0.27%Mn),其合金元素的主要化学成分如。

选取生产过程中出现表面线状缺陷的成品板,沿横向截取带缺陷部位20 mm(rolling direction,RD)×20 mm(transverse direction,TD)的试样,进行镶嵌、打磨和抛光;取相应炉次铸坯,在铸坯半宽位置切割尺寸为70 mm(拉坯方向)×70 mm(宽度方向)×90 mm(厚度)的试样进行大样电解,经电解、淘洗和磁选分离等步骤,分离出试样中尺寸大于80μm的夹杂物,按夹杂物粒径尺寸进行筛分称重。机械抛光处理过程中尺寸较小的夹杂物易脱离基体而产生误差。对于钢中显微和微细夹杂物的检测,将试样打磨后经机械抛光和电解抛光处理,采用带有能谱仪(energy dispersive spectroscopy,EDS)的ZEISSEVO−18型扫描电子显微镜(scanning electron microscopy,SEM)检测夹杂物的形貌和成分。对于机械抛光与电解抛光处理的试样,分别在500~2 000 X与4 000~8 500 X下选取30个视场观察拍照,统计夹杂物数量和尺寸分布。用碳膜萃取覆型法提取钢中析出相,采用透射电镜(transmission electron microscope,TEM)检测百纳米级析出相的形貌和成分,在10 000 X下选取30个视场观察拍照并统计百纳米级夹杂物数量。

2结果与讨论

2.1大型夹杂物

对无取向硅钢铸坯进行大样电解,检测铸坯中大型夹杂物的原始形态,结果如,d为铸坯粒径。大型夹杂物含量为2.18 mg/10 kg,铸坯洁净度高于国内某钢厂常规板坯硅钢铸坯(2.76 mg/10 kg)。能谱分析电解的大型夹杂物得到,粒径≥300µm夹杂物为Al2O3−SiO2−MnO−MgO类;粒径≥140~300µm夹杂物为Al2O3−SiO2−CaO类;粒径在80~140µm夹杂物除上述类型外,还有Al2O3−SiO2−CaO−MnO类和Al2O3−SiO2−MnO类,同时部分夹杂物含少量Na元素,说明此类夹杂物与结晶器保护渣有关。

无取向硅钢中的大型夹杂物是造成成品板表面缺陷的重要原因之一−]。选取成品板上4个较为典型的表面缺陷,宏观形貌及尺寸如。由可知:表面缺陷呈亮暗交替线状或较宽的条状和团簇,宽度在1~5 mm,长度相差较大,在几毫米甚至几百毫米之间,近似平行于轧制方向,极少沿成品板宽度方向线状分布。

为进一步探究无取向硅钢中大型夹杂物的类型和来源,对陷截面成分进行SEM−EDS检测,结果对应据各检测点元素含量计算各物相含量,结果如表2。

结合图3和表2可看出:成品板(a)夹杂物主要为Na2O−MgO−Al2O3−SiO2−CaO复合夹杂,初步判断该类缺陷的产生与结晶器保护渣卷入有关;成品板(b)和(d)夹杂物主要为CaO−Al2O3−MgO−SiO2类和CaS−CaO−Al2O3−MgO−SiO2类,成分与精炼顶渣相似,初步判断为顶渣卷入钢水导致;成品板(c)夹杂物主要为MgO−Al2O3,Al2O3,Al2O3−MgO−SiO2类,均为无取向硅钢中常见氧化物夹杂。

2.2显微夹杂物

无取向硅钢机械抛光的成品板中显微夹杂物形貌和成分检测结果如。由看出:无取向硅钢成品板中显微夹杂类型主要为MnS,AlN,mCaO−nAl2O3,mAl2O3−nSiO2,Al2O3和mMgO−nAl2O3复合夹杂物;尺寸在0.50~5.00μm之间,形貌分布多样化。

采用SEM–EDS对无取向硅钢成品板中显微夹杂物成分及尺寸进行检测分析,结果如。由表3可看出:显微夹杂物尺寸主要分布在0.16~4.17μm,主要以复合夹杂物形式存在。

2.3微细夹杂物

无取向硅钢中微细夹杂物的含量与成品磁性能呈显著的负相关,采用SEM,EDS对电解抛光成品板中的微细夹杂物进行检测,得到微细夹杂物的种类与显微夹杂物相近,主要为类型为Al2O3,mMgO−nAl2O3,Al2O3,AlN,mAl2O3−nSiO2,AlN−TiN,mCaO−nAl2O3,MnS−CuxS及其复合夹杂物。将电解抛光处理的无取向硅钢成品在扫描电镜4 000~8 500 X下观察拍照,选取30个视场,统计微细夹杂物分布,其中部分典型微细夹杂物尺寸分布如,微细夹杂物尺寸分布统计结果如。

由图6看出:在13 085.50μm2的视场范围内,百纳米夹杂物占夹杂物总数的94%以上,统计结果基本符合1.00μm以下的研究需求;百纳米夹杂物的平均尺寸为0.30μm,分布密度为49 520.46个/mm2,尺寸大于0.60μm的夹杂物数量较少,微细夹杂物主要分布在0.10~0.30μm,整体尺寸偏小。

2.4析出相

在尺寸小于1.00μm的微细夹杂物中,影响无取向硅钢磁性能的夹杂物尺寸主要在0.10~0.40μm之间,在此区间除细小氧化物夹杂物外,还有大量的析出相,其类型与尺寸分布严重抑制常化板和退火板晶粒的长大。0.50μm以下的析出相尺寸较小,目前Aspex和小样电解无法直接观察0.50μm以下的析出相,且SEM,EDS检测成分可能存在误差。为检测统计0.50μm以下无取向硅钢成品板中析出相类型和尺寸分布,采用TEM检测成品板中的析出相形貌及化学组成,结果如。由看出:0.50μm以下典型析出相的主要成分为AlN,TiN,MnS−Cu2S和Cu2S−MO,尺寸均小于0.20μm,形状规则;其中AlN,TiN呈矩形,(Mn,Cu)S呈球形或近球形,而细小氧化物形成的复合夹杂物形貌较为复杂。

图8为无取向硅钢成品板中析出相较为典型的6个统计视场。随机选取32个视场,析出相数量共计351个,平均尺寸在62.50 nm。无取向硅钢成品板中析出相尺寸分布如。由看出:大部分析出相尺寸在200 nm以内,尺寸在50~100 nm之间析出相的面密度超过5×105个/mm2。根据析出相成分与尺寸的检测结果,无取向硅钢成品板中(Mn,Cu)S析出相数量最多。无取向硅钢成品板中硫化物对性能的影响主要是细小MnS严重阻碍晶粒生长,进而导致无取向硅钢磁性能的下降。

3夹杂物形成机理

无取向硅钢生产中,降温过程对钢中夹杂物分布产生重要影响,随温度降低,钢中元素溶解度降低(特别是[Al],[O]元素),进而产生大量的细小夹杂物。工业生产过程中大量的钢液成分检测表明[,−],基于渣−钢化学平衡,无取向硅钢中含有质量分数为0.000 5%~0.001 0%的钙。因此,研究降温过程无取向硅钢中典型夹杂物形成的热力学机理时选取钙的质量分数为0.000 8%,采用FactSage8.2热力学软件计算无取向硅钢中夹杂物成分随温度的变化,结果如图10。

由图10知:温度在1 100~1 600℃范围,随温度降低,夹杂物转变顺序为液态夹杂物→CaO−Al2O3→CaO−2Al2O3→CaO−6Al2O3→Al2O3+CaS+AlN;温降前钢液中已有CaS,随温度持续降低,在夹杂物转变时CaS含量增加,且与转变后的夹杂物同时保持稳定。因此,降温过程会产生大量的细小氧化物并残存在铸坯中。

无取向硅钢冶炼和连铸过程中,大包钢水不可避免地产生二次氧化现象,连铸过程虽是全程保护浇注状态,但根据钢水增氮量可看出也存在浇注过程的吸氧现象。因此,为研究无取向硅钢二次氧化过程钢中夹杂物的形成规律,采用FactSage8.2热力学软件计算1 540℃浇注温度下夹杂物分布与氧含量的关系,结果如。

由图11可看出:钢中Ca质量分数为0.000 8%时,随氧含量的增加,夹杂物转变顺序为CaO·Al2O3+CaS→CaO·2Al2O3→CaO·6Al2O3+Al2O3;氧的质量分数为0.008%时,开始生成Al2O3;氧的质量分数继续增加至0.010%时,Al2O3的生成量为0.004 3%(质量分数);持续氧化过程中,产生大量的mCaO·nAl2O3和Al2O3夹杂物,最终以细小夹杂物弥散分布于钢中。

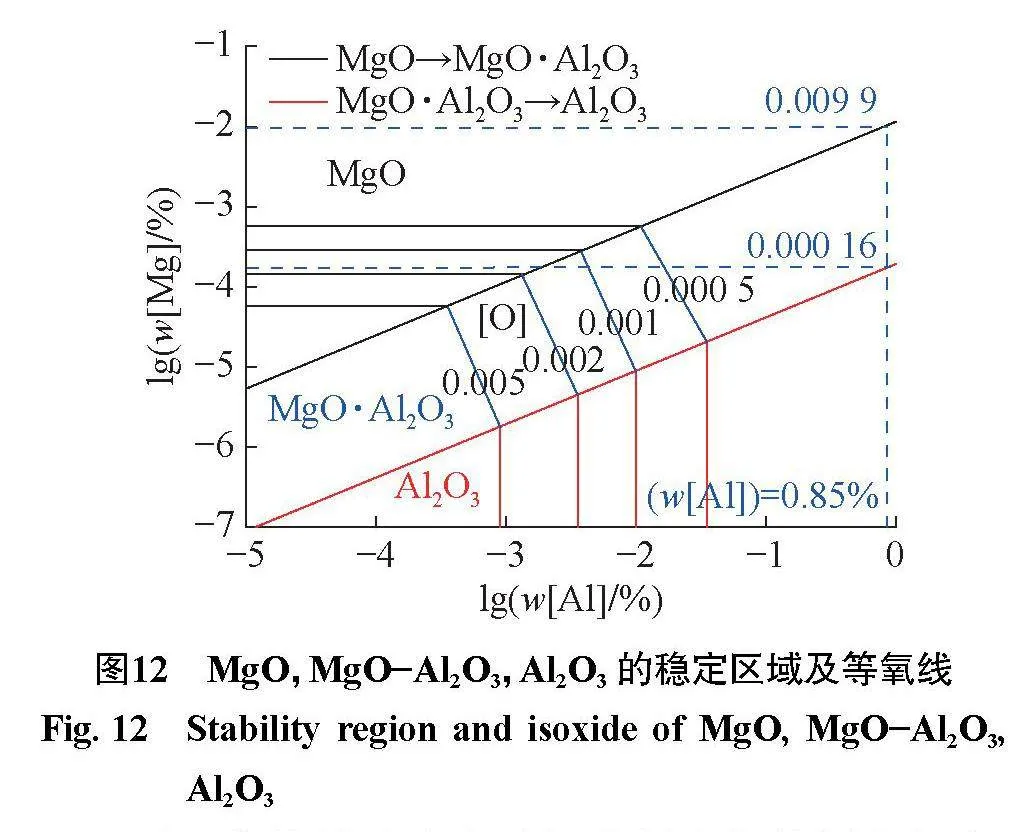

基于无取向硅钢中AlS含量较高,成品板中存在大量的mMgO−nAl2O3夹杂物,对无取向硅钢的冶炼顺行和成品钢的磁性能均有危害。mMgO−nAl2O3夹杂物在钢中的形成途径主要有:钢中溶解的Mg与Al2O3夹杂物反应;残留在钢中的Al2O3与卷入钢中的MgO直接复合;被侵蚀的耐材或以其他方式进入钢中的MgO被AlS还原。在AlS与Mg含量范围内钢中存在MgO,MgO·Al2O3和Al2O3等氧化物夹杂的稳定区,。热力学计算分析表明,当AlS的质量分数为0.85%时,Mg的质量分数在0.000 16%~0.009 90%范围就能生成稳定的镁铝尖晶石。生产过程中RH精炼结束,钢中Mg的质量分数分布在0.000 20%~0.000 80%,钢水成分位于形成镁铝尖晶石的稳定区域。但在实际生产过程,不会主动向钢水中加入含镁合金,钢中的Mg主要来源于顶渣或耐火材料中的MgO,说明MgO·Al2O3夹杂物主要来源于无取向硅钢精炼过程钢中Al元素与顶渣及耐火材料的反应。

对于高牌号无取向硅钢中析出相的析出行为,本课题组[−,]研究表明:均热过程中,高牌号无取向硅钢中AlN基本完全析出,TiN析出较少;此时氮化物基本达到最大析出量,析出的AlN尺寸较大,且会在成品板中以2μm左右的显微夹杂存在,TiN尺寸较小,会在后续进一步析出。在钢液凝固过程中MnS,Cu2S不具备析出的热力学条件,S元素为晶界偏聚元素,在均热过程中MnS在晶界上的析出量远大于Cu2S,因此在显微夹杂中会发现MnS夹杂,而Cu2S夹杂细小,仅出现在微细夹杂中。未析出的AlN,MnS和Cu2S在后续的常化、退火过程中,以细小弥散的析出物在晶界和晶粒内部析出并扎住晶界,严重影响晶粒的生长,从而恶化无取向硅钢的磁性能。

4结论

1)无取向硅钢中大型夹杂物的主要为Na2O−MgO−Al2O3−SiO2−CaO,CaO−Al2O3−MgO−SiO2,MgO−Al2O3等复合氧化物;显微和微细夹杂物主要为MnS,AlN,mCaO−nAl2O3,mAl2O3−nSiO2,Al2O3和mMgO−nAl2O3复合夹杂物。

2)无取向硅钢成品板中显微夹杂物尺寸主要在0.50~5.00μm范围,但部分SiO2−MgO−Al2O3−AlN,SiO2,SiO2−MgO−Al2O3−AlN和CaO−Al2O3−MgO−CaS−AlN复合夹杂物尺寸在0.50μm以下;微细夹杂物尺寸主要在0.60μm以下,百纳米级夹杂物平均尺寸为0.30μm。

3)无取向硅钢成品板中析出相尺寸主要在200 nm以下,平均尺寸在62.50 nm,尺寸在50~100 nm之间的夹杂物数量超过5×105个/mm2。

4)无取向硅钢中镁铝尖晶石类大型夹杂物主要来自结晶器保护渣、顶渣和耐材;钢中细小氧化物主要来自钢液温降和二次氧化过程;AlN,TiN,MnS和Cu2S夹杂会在均热过程中析出,但主要是AlN和MnS以显微夹杂存在,而大量的Cu2S和未析出的AlN,TiN,MnS在后序热处理中以微细夹杂物析出。

参考文献:

[1]何忠治,赵宇,罗海文,等.电工钢[M].北京:冶金工业出版社,2012.

[2]朱诚意,鲍远凯,汪勇,等.新能源汽车驱动电机用无取向硅钢应用现状和性能调控研究进展[J].材料导报,2021,35(23):23089−23096.

[3]丁西安,陆勤阳,李娜,等.Ce,Cu合金化高强高效无取向硅钢中的夹杂物和析出相分析[J].材料热处理学报,2023,44(7):107−114.

[4]王海军,牛宇豪,凌海涛,等.无取向硅钢夹杂物控制与变质技术研究进展[J].中国冶金,2023,33(3):17−28,67.

[5]QIAO J L,LIU L,GUO F H,et al.Effect of hot band annealing on inclusions,texture,and magnetic properties of 2.97%Si−0.59%Al non-oriented silicon steel[J].Ironmaking Steelmaking,2020,47(1):22−30.

[6]曾亚南,孙彦辉,蔡开科,等.RH精炼工艺对无取向硅钢MgO·Al2O3夹杂物演变影响及控制[J].钢铁,2014,49(9):38−43.

[7]ZHU C Y,LIU Y L,XIAO Y,et al.A new review on inclusion and precipitate control in grain-oriented silicon steels[J].JOM,2022,74(8):3141−3161.

[8]王宝明,赵志毅,陈凌峰,等.夹杂物尺寸及数量对无取向硅钢磁性能影响的主成分回归分析[J].冶金分析,2014,34(10):1−6.

[9]缪乐德,张毅,张峰,等.不同牌号无取向硅钢夹杂物定性定量分析[J].冶金分析,2012,32(10):7−15.

[10]乔向东,严蒋,赵强,等.无取向硅钢研究的进展[J].热处理,2023,38(3):40−45.

[11]曹建其,陈超,薛利强,等.无取向硅钢DG47A冶炼全流程夹杂物分析[J].钢铁,2023,58(2):61−71.

[12]郭飞虎,仇圣桃,乔家龙,等.无取向电工钢冶炼过程氧含量控制[J].特殊钢,2019,40(4):38−42.

[13]XUE H B,CHENG Y F.Characterization of inclusions of X80 pipeline steel and its correlation with hydrogen-induced cracking[J].Corrosion Science,2011,53(4):1201−1208.

[14]RAMIREZ J E.Characterization of high-strength steel weld metals:chemical composition,microstructure,and non-metallic inclusions[J].Welding Journal,2008,87(3):65−75.

[15]CHEN Y T,CHEN X,DING Q F,et al.Microstructure andinclusion characterization in the simulated coarse-grain heat affected zone with large heat input of a Ti−Zr-microalloyed HSLA steel[J].Acta Metallurgica Sinica,2005,18(2):96−106.

[16]严春莲,尹立新,任群,等.钢中夹杂物扫描电镜自动统计分析结果的影响因素探讨[J].冶金分析,2018,38(8):1−10.

[17]李红卫,胡金文,郭飞虎,等.无取向电工钢表面线状缺陷的影响因素分析[J].炼钢,2022,38(2):67−74.

[18]朱诚意,罗小燕,李光强,等.无取向硅钢中含镁夹杂物的形成机理分析[J].重庆大学学报,2018,41(8):34−43.

[19]乔家龙,郭飞虎,胡金文,等.无取向硅钢中氮化物的析出机理[J].材料热处理学报,2021,42(1):110−118.

[20]乔家龙,郭飞虎,付兵,等.无取向硅钢中硫化物的析出机理[J].材料导报,2021,35(20):20106−20112.

[21]郭飞虎,刘磊,乔家龙,等.30W1500无取向硅钢磁性能优化研究[C]//第十四届中国钢铁年会论文集10:先进钢铁材料与应用.重庆:中国金属学会,2023:1−7.

[22]齐海峰,唐广波,王晓春,等.无取向电工钢线状表面缺陷分析[J].钢铁钒钛,2012,33(4):96−100.

[23]CHEN T Y,JIN Y,CHENG Z Y,et al.Improved removal efficiency of submicron inclusions in non-oriented silicon steel during RH process[J].Journal of Wuhan University of Technology Mater,2021,35(6):1122−1127

[24]郭飞虎.无取向电工钢中氧化物夹杂的控制研究[D].马鞍山:安徽工业大学,2019.

[25]王海军,牛宇豪,凌海涛,等.无取向硅钢中微细夹杂物控制研究进展[J].材料导报,2024,38(3):177−185.

责任编辑:丁吉海