低温HiB钢全流程组织、织构演变及成品磁性能

摘要:以低温高磁感取向硅钢(HiB钢)全流程生产过程中各工序段的热轧板、常化板、冷轧板、脱碳渗氮板和成品板为研究对象,采用光学显微镜、X射线衍射仪(XRD)和电子背散射衍射仪(EBSD)表征其组织与织构,分析低温HiB钢生产全流程组织与织构的演变规律,探究其对低温HiB钢成品板磁性能的影响。结果表明:低温HiB钢热轧板、常化板的组织和织构在厚度方向上存在显著差异,Goss晶粒起源于热轧板1/4次表层,热轧板与常化板的织构种类相同,仅织构强度存在差异,中心层主要织构为{118}lt;110gt;;冷轧板为纤维状变形组织,形成了较强的α纤维织构和γ纤维织构,{111}lt;110gt;的织构强度最高,为14.4;脱碳渗氮板以α*纤维和γ纤维织构为主,分别集中在{114}lt;481gt;和{111}lt;112gt;处,Goss晶粒周围主要为{114}lt;481gt;和{111}lt;112gt;取向晶粒,尺寸小于其他晶粒,不具有数量和生长优势。磁性能为B8≥1.89 T,P1.7/50≤0.97 W/kg的成品板Goss晶粒发展完善,晶粒尺寸达到厘米级,晶界呈锯齿状,Goss织构锋锐;磁性能为B8=1.83 T,P1.7/50=1.27 W/kg的成品板中多为异常长大的非高斯与高斯位向偏离角较大的取向晶粒,且晶界光滑;大部分晶粒未发生二次再结晶的成品板组织为细晶组织,磁性能B8=1.77 T,P1.7/50=1.48 W/kg。

关键词:高磁感;取向硅钢;微观组织;织构;磁性能;新能源

中图分类号:TG 142.77文献标志码:A doi:10.12415/j.issn.1671−7872.24073

文章编号:1671-7872(2024)04-0432-09

Whole Process Microstructure,Texture Evolution of Low-temperature HiB Steel and Its Finished Magnetic Properties

LI Zechao1,GUO Feihu1,SHI Pengzhao1,2,QIU Shengtao1

(1.National Engineering Research Center of Continuous Casting Technology,Iron and Steel Research Institute Co.,Ltd,Beijing 100081,China;2.210 Converter Plant,Hunan Valin Lianyuan Ironamp;SteelCo.Ltd,Loudi 417000,China)

Abstract:Taking the hot-rolled sheet,normalized sheet,cold-rolled sheet,decarburized and nitrided sheet and finished sheet of low-temperature HiB steel in the whole production process as the research object,the microstructure and texture of low-temperature HiB steel were characterized by optical microscopy,X ray diffractomer(XRD)and electron back scatter diffraction(EBSD).The evolution law of microstructure and texture throughout the production process of low-temperature HiB steel was analyzed to explore its impact on the magnetic properties of the finished sheet.The results show that the microstructure and texture of hot-rolled sheet and normalization-annealed sheet of low-temperature HiB steel are significantly different in thickness direction.Goss grain originates from the 1/4 surface layer of hot-rolled sheet,and the texture types of hot-rolled sheet and normalization-annealed sheet are the same,with only differences in the texture strength,and the main texture of the center layer is{118}lt;110gt;.The cold-rolled sheet has a fibrous deformation structure,forming strongαfiber texture andγfiber texture,and the texture strength of{111}lt;110gt;is the highest,at 14.4.The decarburized and nitrided sheet is mainly composed ofα*fiber andγfiber textures,which are{114}lt;481gt;and{111}lt;112gt;,respectively.Goss grains are mainly surrounded by{114}lt;481gt;and{111}lt;112gt;oriented grains,which are smaller in size than other grains and do no numerical and growth advantage.The finished sheet with magnetic properties of B8≥1.89 T and P1.7/50≤0.97 W/kg has well-developed Goss grains,with grain size reaching centimeter level,serrated grain boundaries,and Goss texture is sharp.The finished sheet with magnetic properties of B8=1.83 T and P1.7/50=1.27 W/kg is mostly composed of abnormally grown non-Gaussian and Gaussian oriented grains with large deviation angles,and the grain boundaries are smooth.The microstructure of the finished plate without secondary recrystallization of most grains is fine grain structure,with magnetic properties of B8=1.77 T and P1.7/50=1.48 W/kg.

Keywords:high induction;oriented silicon steel;microstructure;texture;magnetic properties;new energy

高磁感取向硅钢(HiB钢)是用于制造变压器的关键软磁材料,有着特殊钢中“艺术产品”的美誉[−]。随着特高压电网建设和电力变压器能效升级标准(GB 20052—2020)的实施加速,HiB钢在能源领域的应用潜力巨大,特别是在新能源消纳和电机、发电机生产中发挥重要作用。在此背景下,市场对取向硅钢产品的需求随之增加,而且要求产品具有更高磁感和极低铁损,导致高端取向硅钢产品资源紧张。高温板坯加热生产HiB钢时,为保证抑制剂能够充分固溶,需将铸坯加热温度升高到1 350~1 400℃。降低铸坯加热温度可节约生产成本,低温板坯加热技术已成为HiB钢生产技术的主流发展方向[−],但该技术存在生产工艺窗口窄、组织和织构控制难度大等不足。因此,研究低温HiB钢生产过程中组织、织构演变规律,对稳定提升HiB钢产品性能,促进其在能源领域更好地应用具有重要意义。

研究表明,低温HiB钢的高斯织构是在热轧工艺中产生的。HiB钢全流程组织织构具有较强的遗传性,常化工艺除促进AlN析出外,也会促使再结晶晶粒的增多,有利于组织均匀化;一次大压下率冷轧使HiB钢冷轧板形成更多的{111}lt;112gt;织构],有利于Goss取向晶粒异常长大;脱碳温度与保温时间均对组织、织构与晶界类型产生影响[−],初次再结晶织构特征对Goss取向晶粒在高温退火升温过程中次再结晶的发展与最终成品磁性能起决定性作用。因此,在低温HiB钢生产过程热轧、常化、冷轧、脱碳退火、高温退火等工序中需对组织和织构进行精准控制,以保证初次再结晶Goss晶粒位向的准确性和二次再结晶Goss晶粒的发展环境,使Goss晶粒次再结晶过程完善发展,进而提升成品磁性能[−]。低温取向硅钢生产工艺流程长,任何环节的不稳定控制均会影响成品的磁性能,使产品的合格率降低。鉴于此,通过光学显微镜、X射线衍射和电子背散射衍射方法分析低温HiB钢全流程组织、织构特征和演变规律,探究各生产工序对其组织和织构的影响机制,以期为优化低温取向硅钢生产工艺及提升产品磁性能提供研究基础。

1实验材料与方法

1.1实验材料

实验用的低温取向硅钢为某厂生产的低温HiB钢,其主要成分(w/%)为Si 3.2%,C 0.06%,Al 0.028%,N 0.008%,余量为Fe。低温HiB钢的生产工艺为热轧→常化→冷轧→脱碳渗氮→涂MgO隔离层→高温退火→平整拉伸和涂绝缘膜。选取低温HiB钢全流程生产过程中各工序段的热轧板、常化板、脱碳渗氮板和成品板,对其进行显微组织与织构特征检测。

1.2检测方法

将低温HiB钢不同工序段的样品经线切割制备成尺寸规格为10 mm(轧向,rolling direction,RD)×8 mm(横向,transverse direction,TD)和20 mm(RD)×15 mm(TD)2种试样。其中将尺寸为10 mm×8 mm的试样经镶嵌后依次在400#~2 000#金相砂纸上进行细磨、机械抛光,用体积分数为4%的硝酸酒精腐蚀后,采用ZEISS–Axio Scope A1光学显微镜对其组织进行观察与图像采集。采用X射线衍射仪(X ray diffractomer,XRD)检测20 mm×15 mm试样的宏观织构,采用X’Pert Texture分析软件对其进行取向分布函数(orientation distribution function,ODF)分析。采用配有电子背散射衍射(electron back scatter diffraction,EBSD)系统的场发射扫描电子显微镜对试样进行织构检测,采用OIM Analysis分析软件进行ODF分析以及特定取向晶粒的分布分析与定量统计(image quality+orientation),计算特定取向晶粒的体积分数时设定偏差角为15°。对于成品板,将其切割成尺寸为150 mm(RD)×150 mm(TD)的试样,打磨其表面至玻璃膜底层,采用质量分数为30%~50%盐酸水溶液进行腐蚀后,采用数码相机拍摄成品板组织。

2结果与分析

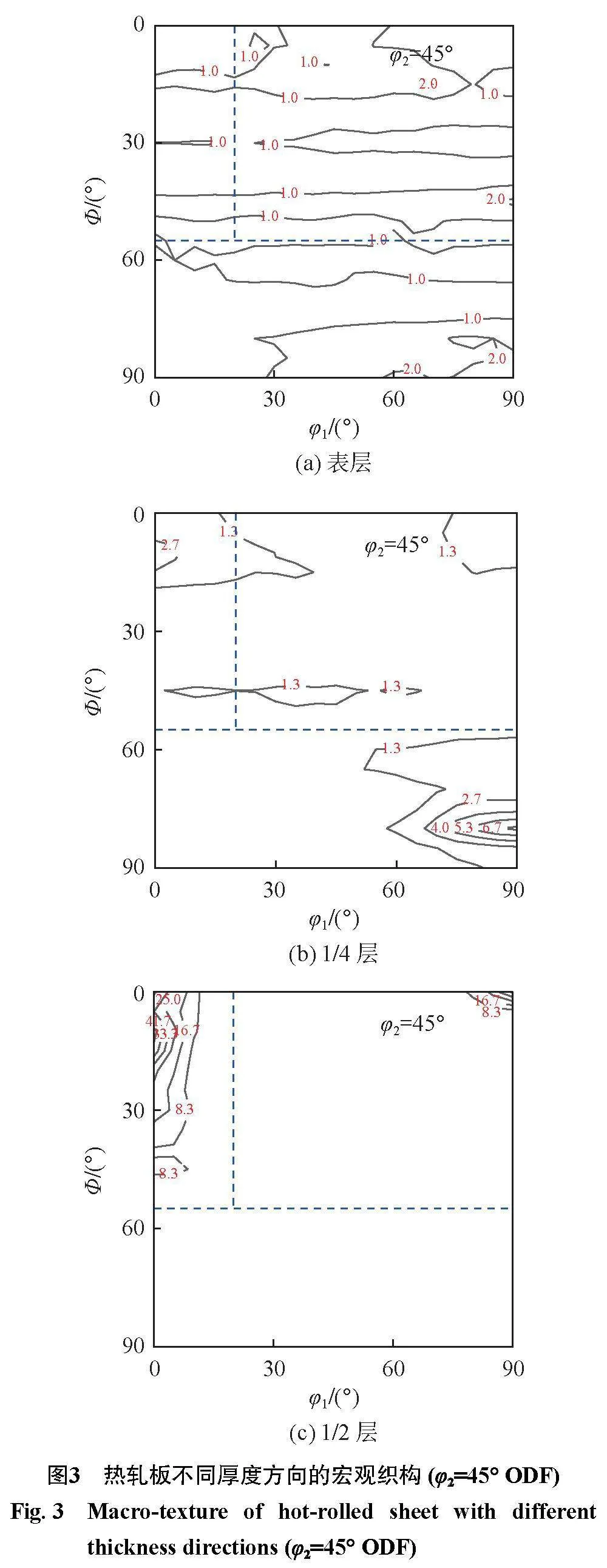

分析取向硅钢全流程生产过程中各工序段试样的织构特征,典型的取向分布函数为φ2=45°截面图,如。由看出:在φ2=45°截面,α取向线(φ1=0°,Φ=0°~90°)晶体取向为{001}~{110}lt;110gt;;γ取向线(φ1=60°~90°,Φ=54.7°)典型取向分别为{111}lt;110gt;和{111}lt;112gt;等;α*取向线(φ1=20°,Φ=0°~54.7°)特殊取向为{100}lt;012gt;和{411}lt;148gt;;Goss取向{110}lt;001gt;、黄铜取向{110}lt;112gt;和铜型取向{112}lt;111gt;等也是取向硅钢织构演变过程常见的典型取向。φ1,φ2,Φ为Roe符号系统中表示样品坐标系的欧拉角,φ1,φ2为绕ND转的角度;Φ为绕RD转的角度。

2.1热轧板

HiB钢热轧板组织与特殊晶粒取向分布如,不同厚度方向的宏观织构(φ2=45°ODF)如图3。

由图 2(a) 可见:热轧板组织为铁素体和少量珠光体,可分为表面脱碳层、过渡层和中心层;表面脱碳层厚度较小,主要为细小不规则的铁素体晶粒;过渡层为略伸长的粗大再结晶晶粒和经过一定回复的形变晶粒;中心层为更粗大、经过回复的形变晶粒,再结晶晶粒数量减少,变形的长条晶粒之间存在黑色的珠光体或渗碳体。由于铸坯在加热过程中表面脱碳,、温度分布不均,中心层变形储存能大幅下降,导致热轧板沿板厚方向组织分布不均匀;热轧过程热轧板沿厚度方,导致热轧板沿厚度方向组−]。

由图2(b),(c)及图3知:热轧板织构在厚度方向上存在显著差异,表层为再结晶晶粒,织构较为漫散;1/4层为沿轧向拉长的再结晶晶粒,Goss织构强度增大,且Goss织构晶粒主要存在于次表层;中心层以沿轧向伸长的变形晶粒为主,主要为α织构,织构最强点在{118}lt;110gt;,强度大于30.0。热轧板次表层主要承受剪切力和部分压缩力,促进了Goss晶粒的形核与长大,形成的Goss晶粒作为二次再结晶Goss织构的起源,对形成强Goss织构有重要作用。

2.2常化板

板组织、晶粒取向成像和特殊晶粒取向分布如。常化板组织继承了热轧板组织的不均匀性,有利于成品板中位向准确的Goss晶粒的形成。由看出:与热轧板相比,常化板表面脱碳层铁素体晶粒明显粗化;过渡层和中心层的形变晶粒在常化过程发生再结晶。过渡层为晶界较圆整的细小铁素体晶粒,尺寸分布在10~120μm,Goss晶粒在过渡层中分布略有增加,且主要分布于碳化物片层中的细小晶粒中;中心层铁素体较为粗大,尺寸分布在40~270μm。过渡层和中心层中仍存在碳化物片层与沿轧向伸长的细长珠光体,在碳化物片层中仍存在少量细小的铁素体晶粒,尺寸一般在10μm以下。于常化升温过程部分碳化物回溶发生奥氏体相变,形成一定量γ相,并在随后的冷却过程中再次相变使晶粒更加均匀。

常化板表4层和中心层的宏观织构分布(φ2=45°ODF)如。常化处理不改变织构类型,只构的强度,且对后续工艺织构影响显著。由知:常化板织构继承了热轧板的织构特征,表层织构漫散;1/4层晶粒长大,主要织构为Goss织构,织构强度为7.0,织构强度较热轧板有一定提升;常化板中心层主要织构为{118}lt;110gt;和,织构强度分别为28.0和31.0。Shao等认为常化会降低织构的强度,这与本文的实验结果不符。

2.3 冷轧板

冷轧板的组织形貌如图6。由图6看出:常化后形成的粗大晶粒经冷轧沿轧向被拉长形成纤维组织;由于冷轧过程中存在大量渗碳体与奥氏体,冷轧金相组织颜色较深。常化板经90%的大压下率冷轧后,形成了具备高位错密度的变形基体,其中包括多余的空位、轧制形变区域晶界以及大幅增加的缺陷位置,这为第二相提供了更多的形核析出区域。

图7为冷轧板表层的宏观织构分布(φ2=45°ODF)。由图7看出:常化板经一次大压下率冷轧后,形成了较强的以{001}lt;110gt;~{111}lt;110gt;为主的α纤维织构,同时还形成了以{111}lt;110gt;为主的γ纤维织构,{111}lt;110gt;的织构强度为14.4。热轧板中存在较多的立方织构{100}lt;001gt;,在冷轧过程中绕法向转动形成2对称性的{001}lt;110gt;织构,转变后的{001}lt;110gt;组分储能最低,这是造成{001}lt;110gt;组分在冷轧板中密度较高的原因。

2.4 脱碳渗氮板

冷轧板变形组织在脱碳渗氮过程的再结晶对Goss 晶粒的形成和发展有重要作用[22]。图 8 为冷轧板经过脱碳渗氮后的晶粒取向成像和特定晶粒分布,冷轧板经退火后发生了初次再结晶,其组织转变为铁素体晶粒组织。由图 8 可看出: {111}lt;112gt;和{114}lt;481gt;方向的晶粒占比高,次表层的 Goss 晶粒周围分布{111}lt;112gt;和{114}lt;481gt;方向的晶粒,对二次再结晶时 Goss 晶粒的异常长大有较大影响。

图9为脱碳渗氮板晶粒尺寸统计结果,其平均晶粒尺寸24.5μm,标准差11.2。脱碳渗氮板的宏观织构分布(φ2=45°ODF)。由看出:与冷轧板织构相比,经初次再结晶后,脱碳渗氮板主要织构为{111}lt;112gt;和{114}lt;481gt;,强度分别为10.2和6.2;α*纤维织构晶粒(主要为{114}lt;481gt;)主要在α纤维织构的形变晶粒中形核,且由于较高的边界迁移率和晶粒生长驱动力,在初次再结晶过程中吞并周围形变晶粒长大。

统计脱碳渗氮板主要织构 (Goss,{100}lt;012gt;,{114}lt;481gt;和{111}lt;112gt;) 的面积分数和晶粒占比,结果如图 11。

由图 11 可看出:脱碳渗氮板中 Goss 晶粒的数量占比仅为 1.4%,平均晶粒尺寸为 24.9 μm,大于基体的平均晶粒尺寸;脱碳渗氮板中Goss晶粒在晶粒长大过程没有尺寸和数量优势;{111}lt;112gt;织构平均晶粒尺寸较小且与Goss呈Σ9晶界关系,利于在高温退火过程被Goss晶粒吞噬而异常长大,作为Goss晶粒异常长大时优先吞噬的晶粒,其强度升高有利于二次再结晶时形成单一的Goss织构;{114}lt;481gt;织构面积分数和晶粒占比较高,其也与Goss呈Σ9晶界关系,但该取向晶粒较大,具有明显的长大优势,高温退火时易长大对Goss晶粒的异常长大不利[−],在初次再结晶阶段应严格控制{114}lt;481gt;取向的晶粒长大。

2.5成品板

理想情况下的取向硅钢通过二次再结晶形成单一Goss织构,产品磁性能主要取决于二次再结晶过程中Goss晶粒的发展程度。选取工业现场生产的不同牌号低温HiB钢,检测成品板的磁性能和低倍组织,结果如。其中B8为800 A/m的磁场条件下的磁感应强度;P1.7/50为硅钢在频率50 Hz下最大磁感应强度1.7 T时单位质量铁芯试样的铁损。

综合表1和图12可看出:

1#与2#成品板的B8分别为1.92,1.89 T,满足HiB钢B8≥1.88 T的要求;P1.7/50分别为0.87,0.97 W/kg,磁性能优良;低温HiB钢二次再结晶组织发展较为完善,大部分晶粒尺寸达到厘米级,存在极少数零星的孤岛晶粒。这是因为二次再结晶过程,异常长大的毫米级Goss晶粒与不同取向晶粒临接时晶界的迁移速度较快,使成品板晶界呈锯齿状,可提高异常长大晶粒的尺寸和Goss织构的锋锐程度,有利于改善成品板的磁性能。

3#成品板的B8为1.83 T,P1.7/50为1.27 W/kg,二次再结晶发展完全,晶界呈光滑状。高温退火过程板中抑制能力偏弱,二次再结晶开始温度降低,各种与高斯位向偏离角较大的取向晶粒均有条件长大,高斯晶粒失去长大优势。各种可异常长大及非高斯取向的晶粒数均高于位向准确的高斯晶粒,二次再结晶晶粒长大速度较慢,致使成品板晶界光滑。因而,二次再结晶温度的降低造成二次再结晶晶粒大、与高斯取向的位向偏离角大、成品磁性能一般。

4#成品板的B8为1.77 T,P1.7/50为1.48 W/kg,出现大量细晶区,大部分晶粒未能完成二次再结晶。抑制剂的抑制能力不够,二次再结晶未充分发生,且部分二次再结晶晶粒为其他取向晶粒,故成品磁性能较差。

成品板中二次再结晶发展完善的Goss晶粒尺寸为厘米级,样品表面面积为20~50 mm2。取样位置直接影响宏观织构检测结果,考虑到检测结果存在偶然性,故对同一成品板选取4个位置进行检测。为尽可能呈现成品板织构分布,每块成品板选取2×2分布20 mm×15 mm的样品进行检测。不同牌号成品板φ2=45°ODF图及{200}极图如,宏观织构统计结果如。其中Intensity为织构强度。

由图13与表2可看出:1#与2#成品板二次再结晶完善,织构最强点均在{110}lt;001gt;位向附近,织构为单一的Goss或近Goss织构;1#成品板Goss织构强度更高,织构更锋锐,磁性能更好;3#成品板织构最强点靠近{110}lt;112gt;位向,主要为黄铜织构;4#成品板的织构最强点位于高斯织构,但织构分布散漫,还存在其他位向的织构。由此表明,成品板磁性能与二次再结晶发展程度、织构单一且准确位于Goss位向呈正相关。

3结论

1)低温HiB钢热轧板组织和织构在厚度方向上存在显著差异,表层织构散漫;1/4层为沿轧向伸长的再结晶晶粒,Goss织构主要分布于该层;中心层以沿轧向伸长的变形晶粒为主,主要为α纤维织构,织构最强点在{118}lt;110gt;。常化板厚度方向组织均匀性和织构梯度得到改善。

2)低温HiB钢冷轧板组织为沿轧向拉长的纤维组织,主要为α纤维织构和γ纤维织构;脱碳渗氮板平均晶粒尺寸为24.5μm,主要织构为{111}lt;112gt;和{114}lt;481gt;,Goss晶粒在长大过程中没有尺寸和数量优势。

3)低温HiB钢成品板的磁性能优良,二次再结晶组织发展完善,晶粒尺寸达到厘米级,晶界呈锯齿状,Goss织构锋锐;非高斯取向晶粒发生异常长大和未发生二次再结晶的成品板磁性能较差。

参考文献:

[1]何忠治.电工钢[M].北京:冶金工业出版社,1997.

[2]毛卫民,杨平.电工钢的材料学原理[M].北京:冶金工业出版社,2013.

[3]刘磊,郭飞虎,时朋召,等.初次再结晶退火温度对低温HiB钢组织和织构的影响[J].金属热处理,2023,48(7):8−14.

[4]杨源远,王栋,黄利,等.HiB与CGO取向硅钢的对比及其常化退火工艺[J].金属热处理,2024,49(1):228−234.

[5]李军,孙颖,赵宇,等.取向硅钢低温铸坯加热技术的研发进展[J].钢铁,2007(10):72−75.

[6]DOROTHÉE D,ZAEFFERER S,LAHN L,et al.Overview of microstructure and microtexture development in grain-oriented silicon steel[J].Journal of Magnetismamp;Magnetic Materials,2006,304(2):183−186.

[7]徐永,赵刚,肖欢.常化及冷轧压下率对HiB钢初次再结晶织构影响[J].钢铁,2016,51(12):65−69,102.

[8]白敏,冯运莉,王玥瑶,等.脱碳退火保温时间对含铌低温取向硅钢初次再结晶的影响[J].金属热处理,2018,43(7):40−44.

[9]付兵,项利,乔家龙,等.薄板坯连铸连轧流程制备低温HiB钢织构的演变及Goss晶粒的发展[J].材料导报,2022,36(9):20120130.

[10]付兵,项利,乔家龙,等.薄板坯连铸连轧流程制备低温HiB钢织构的演变及Goss晶粒的发展[J].材料导报,2022,36(9):177−184.

[11]YILMAZ C,POUL M,LAHN L,et al.Dislocation-assisted particle dissolution:a new hypothesis for abnormal growth of Goss grains in grain-oriented electrical steels[J].Acta Materialia,2023(258):119170.

[12]AHN Y K,JEONG Y K,KIM T Y,et al.Texture evolution of non-oriented electrical steel analyzed by EBSD and in-situ XRD during the phase transformation fromγtoα[J].Materials Today Communications,2020(25):101307.

[13]ZOU X,LIU Q,QIU S.A study on the formation of fiber texture in the subsurface layer of hot-rolled plate of 3.2%Si grain-oriented steel[J].Metals,2023,13(9):1597.

[14]肖丽俊,王海军,项利,等.TSCR工艺生产HiB钢的微观结构与织构[J].工程科学学报,2016,38(2):241−247.

[15]张慧敏.Fe−3%Si−Cu取向硅钢组织、织构演变行为及Cu粒子抑制剂作用机理[D].包头:内蒙古科技大学,2023.

[16]吴忠旺,赵宇,李军,等.低温取向硅钢热轧析出物与织构的研究[J].金属功能材料,2011,18(4):1−5.

[17]杨伟阳,黎先浩,赵鹏飞,等.取向硅钢不同常化工艺下组织及抑制剂的变化[J].金属学报,2024,60(5):605−615.

[18]杨伟阳,黎先浩,于海彬,等.取向硅钢常化及其对二次再结晶影响的研究进展[J].材料工程,2024,52(3):12−21.

[19]SHAO Y Y,JIA Z W,GUO Q.Effect of finishing rolling reduction on microstructures and textures of grain oriented silicon steel[J].Metalurgija,2024,63(2):697−699.

[20]高洋.低温高磁感取向硅钢制造过程中的组织演变和控制[D].武汉:武汉科技大学,2023.

[21]李军,孙颖,赵宇,等.取向硅钢板坯加热温度对热轧及冷轧板织构的影响[J].钢铁研究学报,2009,21(3):42−45.

[22]PARK J T,SZPUNAR J A.Evolution of recrystallization texture in nonoriented electrical steels[J].Acta Materialia,2003,51(11):3037−3051.

[23]刘小飞,黎先浩,赵松山,等.Sn和冷轧板厚度对取向硅钢初次再结晶组织和织构影响[J].中国冶金,2021,31(10):34−38.

[24]LEE S,KO K J,KIM S J,et al.Statistical analysis of EBSD data to predict potential abnormal grain growth in 3.0 wt%Si grain-oriented electrical steel[J].Materials Characterization,2020(167):110450.

[25]刘志桥,杨平,毛卫民,等.取向硅钢中{114}lt;418gt;织构对二次再结晶时晶粒异常长大的影响[J].金属学报,2015,51(7):769−776.

责任编辑:何莉