液压滑模工艺在浅圆仓施工中的应用

刘志伟 王涛

摘要:国家高度重视粮食安全,对粮食储备基础设施的投资越来越大,浅圆仓因其占地小、机械化程度高而被广泛建设。在浅圆仓的施工过程中,液压滑模工艺能做到连续成型,大大缩短了建设周期,已经在大直径浅圆仓施工过程中普遍使用。文章主要从滑膜工艺技术原理和工艺流程方面阐述了滑模工艺在浅圆仓施工中的实践应用,以期为以后此类工程建设提供参考。

关键词:浅圆仓;施工;滑模;应用

中图分类号:TU249.2 文献标志码:A DOI:10.16465/j.gste.cn431252ts.20240123

Application of hydraulic slipform technology in squat silo construction

Liu Zhiwei, Wang Tao

( Taian Central Reserve Grain Depot Co., Ltd.,Taian, Shandong 271000 )

Abstract: The country attaches great importance to food security, and investment in grain reserve infrastructure is increasing. Shallow circular warehouses are widely constructed due to their small footprint and high degree of mechanization. In the construction process of shallow circular warehouses, the hydraulic sliding formwork technology can achieve continuous forming, greatly shortening the construction cycle, and has been widely used in the construction process of large diameter shallow circular warehouses. The article mainly elaborates on the practical application of sliding formwork technology in shallow circular warehouse construction from the principles and processes of sliding membrane technology, in order to provide reference for future construction of such projects.

Key words: shallow round warehouse; construction; slipform; application

滑模施工已经在冶金、路桥、电力等工程中普遍使用,是现浇混凝土工程中机械化程度较高的一种直接成型的施工工艺。本文在中央储备粮泰安直属库有限公司宁阳分公司粮食仓储项目浅圆仓的液压滑模施工中,通过详细的验算、流程的再造、技术的革新[1],做到一次性的模板组装,连续浇灌成型,不存在施工缝,施工速度快,仓壁垂直度偏差较小,并且仓壁光洁、平滑,为浅圆仓的建设提供了一种较好的施工工艺。

1 滑模施工工艺技术

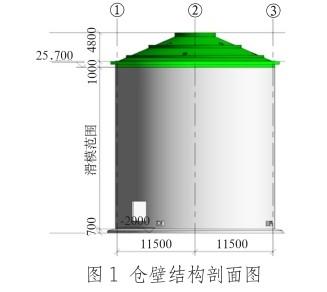

中央储备粮泰安直属库有限公司宁阳分公司粮食仓储项目,占地22 678 m2,总建筑面积10 680.61 m2,共建设浅圆仓13栋,单栋仓容8 000 t,设计使用年限50年,建筑总高度为31.50 m,主体为筒体结构,仓壁厚度为260 mm,高度为25.70 m,采用液压滑模工艺施工,属超过一定规模的危险性较大的分部分项工程[2],经专家论证后按方案进行施工。图1为仓壁结构剖面图。

1.1 施工顺序

筒仓基础 滑模组装 -3.8~25.7 m滑模滑模平台拆除 仓顶施工

1.2 技术参数

筒仓内直径23.00 m,基础承台顶标高-3.80 m,基础施工完成后组装滑模平台,滑模起始面-3.80 m。

1.2.1 模板系统

(1)模板:仓壁模板采用国家标准钢模板。外模板采用高1.2 m,宽0.6 m,厚4.0 mm的定型组合钢模;内模板采用高1.2 m,宽0.2 m,厚度2.5~3.0 mm的定型组合钢模;另配少量高1.2 m,宽0.1 m,厚度同型号钢模及阴、阳角模板,保证仓壁圆周交圈,均按竖向排列而成。

(2)连接方式:模板按上口小、下口大安装后用U型铁丝固定在内、外围圈上,为方便混凝土出模,内外侧坡度控制值为2~4 mm、0~2 mm。

(3)围圈:围圈采用两道8 #槽钢,间距900 mm。沿筒仓内外壁接头错开1 m各设置一道。围圈在提升架的支托上找正放平后焊接固定。

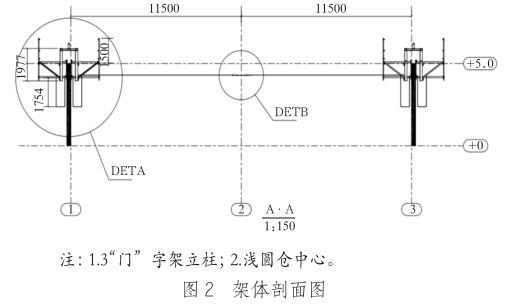

(4)提升架:提升架采用“门”字架,共设置48个/仓,间距沿圆周等间距布置,遇门柱错开。上部横梁为两根10 #槽钢。提升架立柱尺寸为60 mm×160 mm方管制作(方管腿、方管调节杠、方管挑三脚架),横梁为双拼10号槽钢,立柱与横梁采用Ф16 mm螺栓连接,提升架规格为1 200 mm(宽)×2 020 mm(高)。

1.2.2 操作平台系统

平台系统主要分为操作平台、堆料平台(钢筋平台)和下部粉刷平台(吊脚手架)3个部分组成。

(1)施工操作平台:平台为方钢组合型钢,在提升架方管上绑扎40 mm×90 mm木方檩条,木方间距20 cm,再用铁丝逐根固定拧紧,在木方上直接铺设13 mm厚胶合板。操作平台上施工荷载约7 400 kg。为保证安全内外平台设1.5 m高栏杆,栏杆用48 mm×3.0 mm的钢管顺着圆周设置三道并张外挂安全网。

(2)吊脚手架:内、外操作平台下各设Ф 16 mm圆钢制作的内外吊脚手架。在吊脚手架的外侧设置两道Ф 14 mm钢筋连接在一起的防护栏杆,在内侧也用Ф 14 mm钢筋把吊架连接在一起,从而形成一个整体,并在外侧和底部挂满安全网保证安全。

1.2.3 液压系统

液压提升系统包括液压控制装置、输油及调节设备和提升设备三大部分,其中所使用的装置有支撑杆、液压千斤顶、主油管、分油器、液压控制装置和阀门等。

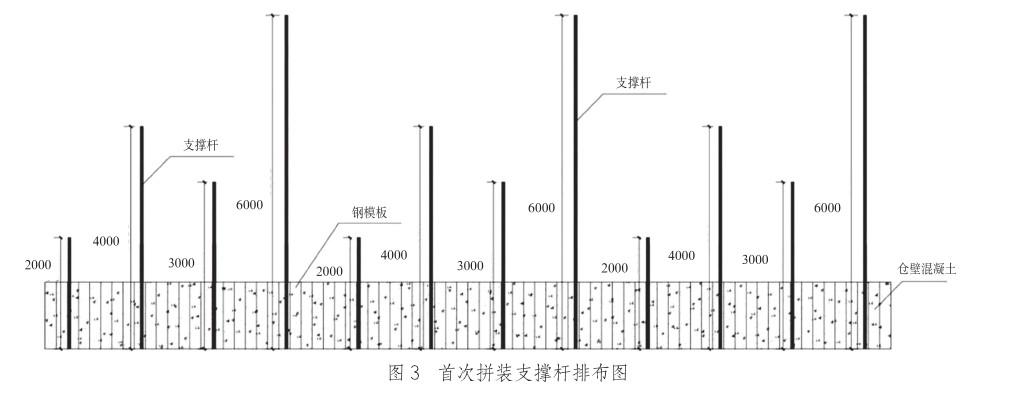

(1)支撑杆:支承杆为Ф 48 mm×3.2 mm普通建筑钢管,支撑杆一端缩径,一端正常尺寸,钢管采用钢管缩径机压制,压制外径为Ф 40 mm,长100 mm。刚好可插入Ф 48 mm×3.2 mm的钢管内,再点焊连接,打磨平顺,利于滑升。在滑升过程中,支撑杆容易失稳而弯曲,因此必须采取加固措施,本仓支承筒门洞口高度较大3 000 mm×3 300 mm,出模后的门洞口,采用钢管与支撑杆焊接,钢管两侧焊接到仓壁上预留埋件上(预埋件采用100 mm×100 mm,6 mm厚钢板制作),确保支撑杆有足够刚度[3]。

(2)千斤顶:单仓滑模提升配置GYD60滚珠式千斤顶共48只,千斤顶沿筒仓圆周等间距分布;配置YH-56型控制台1台,施工时油管及控制台备用充足。

(3)液压控制柜:液压控制台,是整套滑模装置中的控制中心,本工程采用YH-56型液压控制台,由电动机、齿轮泵、电磁换向阀、调压阀、分油器、针形阀和压力表、油箱等的起动和指示等电器线路所构成。

1.3 施工方法、操作及使用要求

1.3.1 滑模组装

(1)测量放线:复核定位钢筋位置,检查模板表面是否干净并涂刷好脱模剂。

(2)滑升平台组装:平台组装前,首先应在滑升起始面上找准中心,划出提升架内腿的半径位置,用经纬仪根据划分的角度,找准提升架的正确位置并用墨线弹出[4]。在组装前可以将环筋绑扎至高度1.3 m,根据测定好的提升架位置,将提升架逐步吊装就位,并作临时固定,注意提升架相互之间应等高,同时应注意提升架腿底部与模板底部是等高。

(3)安装围圈:围圈内外侧坡度控制值为2~4 mm、0~2 mm。两提升架之间的围圈不得出现两个以上的拼接接头。

(4)安装内外模板:模板是通过铁丝与围圈型钢固定,安装时每个模板上、下各绑扎一道铁丝,在进行模板安装时一定将模板的坡度控制在要求范围内。在有洞口的模板位置同时应将洞口的木板封好。

滑升至2m高时,将吊脚手架安装好。外吊脚手架安装在外下挑梁上,内吊脚手架安装在内下挑梁上。在吊脚手架的上端和下端都应设置防坠设施,将安全网全部满兜,绑牢。

(5)安装中心盘及拉杆:中心盘为直径0.5 m圆盘,拉杆与中心盘焊接连接,焊接长度10 d,拉杆两侧满焊;与提升架采用花篮螺栓连接紧固,防止平台受力后提升架根部水平位移导致库壁变形。

(6)安装动力及液压系统:安装千斤顶及控制台,千斤顶按圆周均匀布置,连接好油路,再连接油路时要注意千斤顶的分区,安装动力及照明电路,液压系统加油、试压,排气[5]。

1.3.2 滑模滑升

(1)初滑升:开始滑升前,必须先进行试滑升。试滑升时,应将全部千斤顶同时升起5~10 cm,安排专人观察混凝土出模强度,符合要求即可将模板滑升到300 mm高,对所有提升设备和模板系统进行全面检查。修整后,可转入正常滑升。

(2)正常滑升:当初滑以后,即可按计划的正常班次和流水分段、分层浇筑、分层滑升。正常滑升时,两次滑升之间的时间间隔,一般控制在1.5~2.0 h,根据经验,安排专人在吊脚手上观察混凝土出模强度,出模混凝土以按上稍有手印为宜。

滑模施工每次滑升300 cm,每滑升5个行程检查一次,出现升差及时调整,设置限位卡控制每次滑升高度300 mm。正常每2h滑升300 mm。

滑模施工时,千斤顶保持同步,每根油路长度基本一致,施工过程中发现个别千斤顶不同步,及时更换。

(3)末滑升:当模板滑升到设计标高位置下1 m时,即应放慢滑升速度,并进行准确的抄平和找正工作。

(4)空滑与停滑:在最后一层混凝土浇筑后4h内,每隔30 min应提升一次,直到模板与混凝土不再黏结为止。在空滑过程中及空滑后及时进行振捣,防止因空滑拉动上层混凝土导致混凝土分散、离析[6]。

(5)平台纠偏及纠扭:平台及模板水平度的控制是控制中心偏差的关键,在模板开始滑升前用水准仪对整个平台及千斤顶的高程进行测量校平,并在支承杆上用水准仪抄平每隔1m抄平一次,在库外侧四角挂设4个自制大线锤,每班测两次,并形成书面记录。采用平台倾斜法达到纠编目的,适当提高偏移一侧千斤顶使平台倾斜(不大于1%)后滑升,纠正偏差后正常滑升。

平台扭转采用牵拉法,沿周边均布6~8个点(提升架位置)用手拉葫芦与扭转方向反向牵拉,平台提升时达到反向纠扭。

1.3.3 混凝土浇筑

混凝土采用泵送商品混凝土。水泥使用同一生产厂家、同一等级、同一品种的水泥,使用级配良好的粗细骨料,砂必须使用中粗砂,控制砂石含泥量符合施工规范要求,混凝土供应厂家生产供货能力、质量均满足本项目滑模施工需求。混凝土在计划书中标明浇捣时间、部位、强度及抗渗要求、坍落度要求、一次浇捣方量及计划浇捣时间等数据。

(1)浇筑要求:混凝土入模后及时用插入式振动棒振捣,每点振捣时间20~30 s,当混凝土表面不再显著下沉不出现气泡,表面泛浆方能停止振捣;振捣棒在振捣上层混凝土时插入下层混凝土不大于5 cm,消除两层之间接缝,严禁漏振、过振现象发生。

(2)浇筑顺序:每层在同一水平面上,每次滑升300 mm高,分2层,每层150 mm,必须均匀按顺逆时针交替交圈浇筑,以保证混凝土对模板的摩擦力保持对称受力。每次提升浇筑厚度均为300 mm,各层间隔时间应不大于混凝土的初凝时间,严格控制混凝土缓凝时间,缓凝时间控制在6~8 h。

(3)混凝土挂浆预防措施:模板每提一模(300mm高)模板和库壁之间有1.6 mm的空隙,易产生漏浆、挂浆现象,拟采取在模板下口钉海绵条的预防措施;如果上述措施效果不明显,安排专人对已初凝混凝土表面漏浆、挂浆进行修补,先用铁抹子原浆抹压,再采用海绵球打磨,后用毛刷蘸清水刷净浮浆。

(4)浇筑时间:根据计算本工程每2 h的提升速度为不小于240 mm,混凝土达到滑升强度(0.3 MPa)用的时间要求为7 h;混凝土初凝时间控制在6~8 h,实际施工时根据现场需要随时进行调整;绑扎钢筋→浇筑混凝土→提升全过程应在2 h以内,混凝土此期间还未达到初凝不会产生冷缝。

(5)混凝土强度控制措施:混凝土的出模强度适宜控制0.3 MPa,通过进行现场的试块强度测试来准确判断混凝土出模强度所需的时间[7]。每天根据不同温度采取强度测试2次,确保混凝土强度达到规定强度再进行提升。

(6)混凝土养护:混凝土的养护时间应符合设计要求,一般情况下是28天,在养护期内,通过自上而下的喷淋方式进行筒壁的养护,也可以采取覆盖湿布的方式,保持混凝土表面的湿润。

2 滑模系统的验收

2.1 验收程序

滑模系统组装完成后,项目技术负责人应组织安监员、施工员、班组长进行自检,自检合格后报监理验收,验收时由项目负责人组织,方案编制人员、项目技术负责人、总监理工程师、专业监理工程师等有关人员参加。

验收合格的,经项目总监理工程师签字后,方可进行下道工序施工。

2.2 验收内容

(1)滑模工程施工应按国家现行的有关强制性标准的规定进行质量检查和隐蔽工程验收。

(2)支承杆的连接接头、预埋插筋、预埋件等应作隐蔽工程验收。

(3)施工中的检查应包括在地面上和平台上两部分,地面上进行的检查应超前完成,主要包括:所有原材料的质量检查;所有加工件及半成品的检查;影响平台上作业的相关因素和条件检查;滑模综合工种、其他特殊作业技术操作上岗资格的检查等;混凝土开盘鉴定,应符合清水混凝土标准。

(4)滑模施工中操作平台上的质量检查工作除普通混凝土施工的常规检查项目外,尚应包括下列主要内容:检查操作平台上各观测点与相对应的标准控制点之间的位置偏差及平台的空间位置状态;检查各支承杆的工作状态;检查各千斤顶的升差情况,复核调平装置;当平台处于纠偏或纠扭状态时,检查纠正措施及效果;检查滑模装置质量,检查模板拼缝、模板内表面平整度、模板上口的宽度及整体几何形状等。

3 结 论

滑模施工是一个动态的施工过程,任何一道工序的闪失都将影响滑模施工进度和质量,必须提前作好滑升过程质量、安全管控并建立应急措施[8]。当前浅圆仓朝着更高的高度、更大的直径发展,也对滑模工艺提出了更高的要求。中央储备粮泰安直属库有限公司宁阳分公司粮食仓储项目将加大科技创新,在电动滑模等新工艺、新技术上寻求突破,建设高品质、高标准、高要求的“大国粮仓”。

参 考 文 献

[1] 中华人民共和国住房与城乡建设部,国家市场监督管理总局.滑动模板工程技术标准:GB/T 50113—2019 [S].北京:中国建筑工业出版社,2019.

[2] 中华人民共和国住房与城乡建设部.液压滑动模板施工安全技术规程:JGJ65—2013[S].北京:中国建筑工业出版社,2013.

[3] 张庆章,王振清.滑模施工混凝土粮食筒仓结构承载力分析[J].施工技术,2016,45(2):105-108.

[4] 王海燕.滑模施工对筒仓结构构件受力影响分析研究[D].邯郸:河南工业大学,2013: 46-51.

[5] 张夫.筒仓滑模技术的应用研究[D].西安:西安建筑科技大学,2011: 19-33.

[6] 曹飞.滑模施工关键技术的研究与应用[D].焦作:河南理工大学,2010: 12-24.

[7]许仁杰,陈丽叶,谢胜海.浅圆仓进口玉米安全储藏管理研究[J].粮食科技与经济,2023,48(1):96-99.

[8] 陈子光,陈世杰,唐春辉,等.浅圆仓气密性改造[J].粮食科技与经济,2022,47(6):92-94.