仓储人员安全入仓系统设计及应用

方江坤 黄呈兵 邹艺坤 罗超

摘要:以粮仓密闭环境主要伤害危险源识别为研究对象,以入仓作业人员伤害事故防范为技术要点,采用现代科技手段,提出了对进出仓作业人员的伤害危险预警和事故风险控制技术,设计开发了一种能够识别粮仓密闭环境的危险源并及时监控入仓作业人员的人身安全的仓储人员安全入仓系统,并将其在漳州直属库进行应用验证。结果表明,该系统通过建立作业环境检测、危险监控预警等措施,可将安全生产隐患消灭于萌芽之中,最终实现安全生产、避免企业员工人身伤害事故发生。

关键词:进出仓;安全;粮食;预警;系统

中图分类号:TS210.3 文献标志码:A DOI:10.16465/j.gste.cn431252ts.20240124

Design and application of safe warehousing system for warehouse personnel

Fang Jiangkun1, Huang Chengbing2, Zou Yikun3, Luo Chao4

(1. Zhangpu Directly Subordinate Bank of Fujian Grain Reserve Management Co., Ltd., Zhangzhou, Fujian 363213; 2. Xianyou Directly Subordinate Bank of Fujian Grain Reserve Management Co., Ltd., Putian, Fujian 351251; 3. Zhangzhou Directly Subordinate Bank of Fujian Grain Reserve Management Co., Ltd., Zhangzhou, Fujian 363005; 4. Beijing Changshun Anda Measurement and Control Technology Co., Ltd., Beijing 100176)

Abstract: Taking the identification of the main injury hazard sources in the confined environment of the grain silo as the research object, and taking the prevention of injury accidents of the operators entering the warehouse as the technical point, using modern scientific and technological means, the injury risk warning and accident risk control technology for operators entering and leaving the warehouse is proposed, and a safe warehousing personnel entry system that can identify the danger source of the closed environment of the grain silo and timely monitor the personal safety of the warehouse operators is designed and developed, and it is applied and verified in the Zhangzhou direct warehouse. The results showed that the system could eliminate hidden dangers in production safety in the bud by establishing measures such as operation environment detection, danger monitoring and early warning, and finally achieve safe production and avoid personal injury accidents of enterprise employees.

Key words: in and out of the warehouse; safe; grain; early warning; system

近年来,国内粮食行业先后发生多起粮食进出仓作业安全事故,造成人员伤亡,大多数集中在粮食进出库及仓内密闭环境作业过程中[1-3]。粮食进出仓作业因其环境的特殊性,具有较强的危险性,其危险源存在于粮食进出仓各个环节,涉及多种类型。比如粮食输送设备设计安装缺陷造成的人员机械损伤、设备运作时的粉尘危害、粮堆不稳定引起的人员掩埋、设备安装不稳定引起的高空坠落、粮仓缺氧引起的人员窒息、熏蒸处理不妥当造成的人员中毒等[4-6]。粮库工作人员进入一个密闭的粮仓(有限空间)作业属高风险作业,其存在的风险具有隐蔽性、突发性和复杂性,因此,作业前对作业环境进行安全风险检测,消除存在的危险有害因素;作业过程实时监控、预警,采取措施控制危害的发生,就显得尤为重要。当前粮仓安全作业以制度要求为主,尚无有效科技手段智能识别作业风险,因而急需根据粮食仓储行业安全生产管理要求,对进出粮仓内作业人员的伤害事故风险和科技防范技术开展系统研究[7-8]。

本文以保障粮食入仓安全为研究目标,根据现代企业安全生产管理理念与安全生产技术,设计一种仓储人员安全入仓系统并将其应用于实际仓房中,以期有效规避入仓作业人员的伤害事故,实现安全生产。

1 仓储人员安全入仓系统的构成和技术路线

安全入仓控制系统是为粮库工作人员进出仓提供的安全控制系统。该系统针对粮仓内环境情况,通过在仓内检测点布置气管,抽气到仓外控制箱检测仓内氧气、二氧化碳及磷化氢气体浓度(也可定制其他气体检测);通过检测仓内气体浓度,判断是否可以进仓。系统是通过检测气体浓度超过标准后,禁止进仓或进仓后进行报警提示。同时,仓内安装监控系统,对仓内人员进行实时动态监控,当作业人员发生跌倒或陷入危险、出仓人员与进仓人员数量不符时自动触发系统报警功能,它是保证人身安全的一套控制系统。

1.1 产品构架

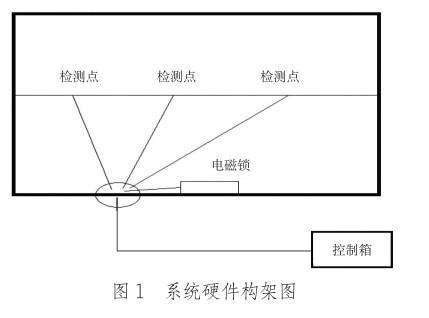

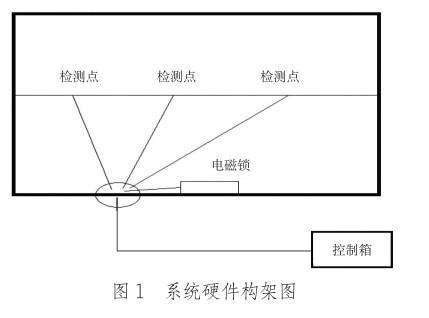

系统主要由硬件和软件两部分组成,硬件部分结构简单,主要由气管、电磁锁和控制箱组成,其中气管连接仓内和仓外,用于仓内气体的抽取,电磁锁安装于仓门上,控制箱安装于仓外。硬件构架图见图1。

1.2 功能架构

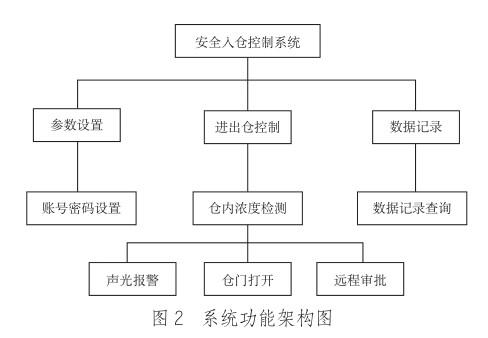

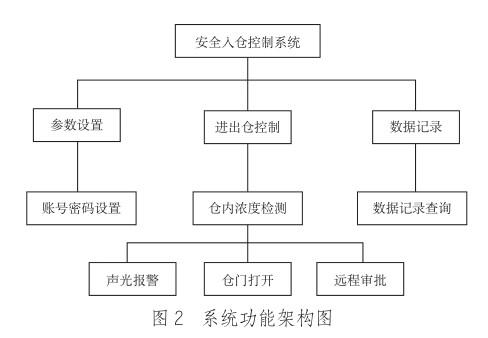

系统主要功能包括进出仓控制、仓内浓度检测、远程审批、数据记录查询等,系统功能架构见图2。

1.2.1 参数设置

在触摸屏上设置检测时间和参数设置权限密码。

1.2.2 账号密码设置

在触摸屏上设置进仓账号和密码,强制进仓账号和密码。

1.2.3 进出仓控制

进仓前,在触摸屏上登录账号,设备开始检测仓内气体浓度,当氧气浓度≥19.5%,磷化氢浓度<0.2 mL/m3,二氧化碳浓度<0.5%,仓内气体浓度正常,仓房门锁自动打开,否则判定仓内气体浓度异常,门锁不会打开,同时声光报警。如必须进仓,则发起审批,审批通过后,仓房门锁打开,做好防护后进仓。

1.2.4 数据记录

记录人员进出仓时间、人员数量及仓内检测的氧气浓度,并可以进行查询。

1.3 技术路线

1.3.1 入仓作业审批

需入仓作业人员可通过“人员安全出入仓”系统客户端,发起入仓作业审批,负责人可通过线上(手机或电脑)进行远程审批。

1.3.2 进仓权限设置

通过预设权限、账号密码,防止作业人员未经审批,或外来人员未经同意私自入仓。

1.3.3 入仓前检测

人员进仓前系统自动检测仓内气体(氧气、二氧化碳、磷化氢)浓度,判断是否符合人员安全进入标准,并自动控制门锁打开放行或关闭阻止。

1.3.4 作业过程实时监控

(1) 当作业人员进仓后,系统自动对仓内气体浓度进行实时检测,如作业过程中仓内气体浓度超标,系统自动报警提示人员出仓。

(2) 仓内安装行为识别摄像头,对仓内人员进行实时动态监控,当作业人员发生跌倒或陷入危险时自动触发系统报警功能。

1.3.5 人员出仓检测

进仓作业完成后,系统自动检测出仓人员数量是否与进仓人员数量相等,如人员数量不相等,系统自动发出报警提示,并阻止仓外人员关闭锁止仓门,防止有作业人员被遗留在仓内。

1.3.6 作业记录查询

系统本地存储作业审批、进仓人员账号、随行人员记录,作业监控录像等最近10组业务数据记录查询。

1.4 系统特点

1.4.1 安装简便

该系统无需更换仓门,只需在仓门上安装电磁锁和仓外安装控制箱即可。

1.4.2 防熏蒸

该系统采集、控制部分全部安装在仓外(见图1),磷化氢熏蒸时对系统无影响。

1.4.3 进仓实时检测

当人员进仓后,仓内气体浓度实时检测,如果仓内气体氧气浓度<19.5%,或磷化氢浓度≥0.2 mL/m3,或二氧化碳浓度≥0.5%,报警提示出仓。

1.4.4 进仓权限设置

通过预设账号密码,防止外来人员未经同意入仓。

1.4.5 记录查询

进出仓人员记录及进仓后仓内最高浓度查询。

1.4.6 远程审批

仓内浓度超标后如需进仓可以发起进仓审批流程,负责人可通过手机或电脑进行远程审批。

2 仓储人员安全入仓系统的应用

2.1 应用仓房

漳州直属库P6仓,仓房规格24 m×42 m,堆粮高度6 m,设计仓容4 600 t。

2.2 系统安装

2.2.1 主控制箱

在试验仓门口墙上悬挂式安装,主要由触摸屏、可编程控制器、声光报警器、气体检测仪、真空抽气泵、电磁阀等组成。

2.2.2 电磁锁安装

在试验仓原仓门上加装电磁锁。

2.2.3 摄像头安装

仓内安装行为识别摄像头,连接至系统主控制箱。

2.2.4 仓内气体检测点布置

在实验仓内布置3个气体检测点,空间正中间布置1个检测点,东西两侧分别布置1个检测点。检测范围:磷化氢:量程 0~1 mL/m3,示值引用误差±3% FS;氧气:量程0%~25%,示值引用误差±3% FS;二氧化碳:量程0%~3%,示值引用误差±3% FS。

2.3 系统运行

现场设备安装完成后开始进行系统实际运行测试。

2.3.1 运行步骤

第一步:系统采集录入作业人员信息,设置人员密码、权限。

第二步:作业人员通过系统客户端发起、完成入仓作业审批。

第三步;作业人员到达现场,准备入仓作业。

2.3.2 系统操作

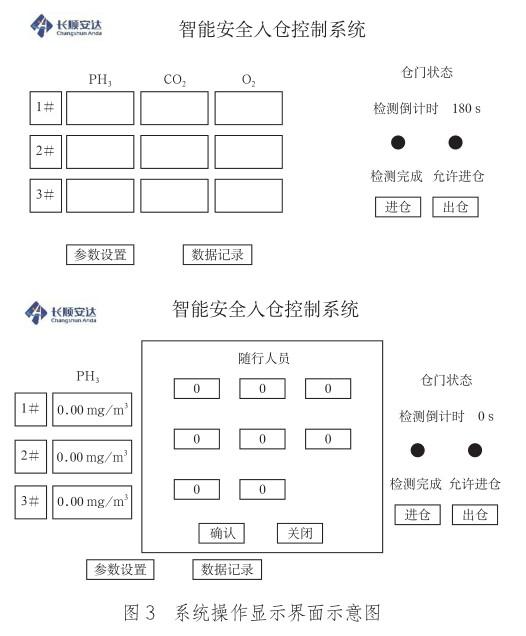

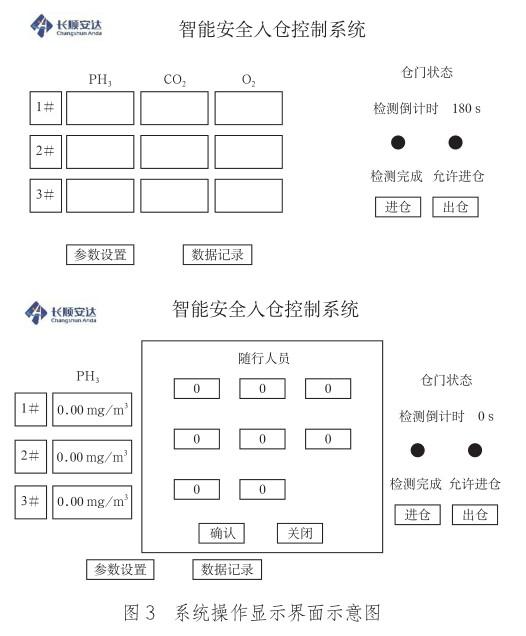

(1) 在系统主控制箱触控屏上点击输入账号和密码,登录“人员安全出入仓系统”。系统操作显示界面见图3。

(2) 点击“进仓”按钮,并确认“入仓随行人员”后,系统开始自动检测判断仓内气体浓度是否满足安全指标。

(3) 系统检测完成后,仓内气体浓度安全达标,仓房电磁门锁自动打开,并发出语音提示,允许进仓;如检测气体浓度安全不达标,则锁止电磁门锁,同时发出声光报警提示,阻止作业人员入仓。

(4) 作业开始系统对作业过程进行实时动态监控,当监测到环境气体浓度超标,或作业人员发生跌倒陷入危险时,系统启动自动报警功能,提示作业人员抢救和紧急避险。

(5) 人员出仓检测,作业完成系统自动检测对比出仓与入仓人员数量是否相等,如人员数量异常,系统则发出报警提示并阻止仓外人员关闭锁止仓门,防止有人员滞留仓内。

(6) 作业结束,作业人员出仓关闭锁止仓门,确认无误后点击作业结束按钮,系统恢复初始状态并自动保存记录业务数据的显示查询。

2.4 应用结果

实际运行测试自2021年5月16日—2022年11月12日;连续运行测试538 d。

对系统硬件安装是否方便、功能是否稳定、检测结果是否准确等方面进行了验证。

2.4.1 电磁锁

结构简单,无需手动开锁机构,紧急情况下断电即可开锁。直线吸力2 746 N锁止状态下人力无法打开。不破坏现有仓门结构易于安装集成。

2.4.2 声光报警器

大于100 dB;距声源水平方向10 cm处;光源:红绿两色灯。声音传播范围远,颜色易于辨别。

2.4.3 仓内危险源气体检测

根据GB 30871—2022《危险化学品企业特殊作业安全规范》规定,设置氧气安全浓度为不低于19.5%、二氧化碳浓度不高于0.5%、磷化氢浓度不高于0.2 mL/m3。

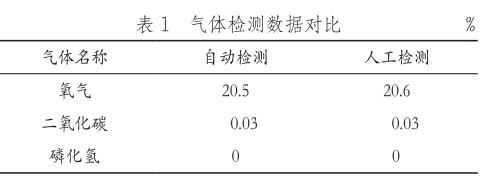

通过与人工数据对比(表1),气体浓度检测数据可完全代表仓内各处的气体浓度指标,检测用时短,检测数据安全可靠。

2.4.4 行为识别摄像头

可支持行为分析,具备跌倒检测、走动检测、人员靠近检测、人员滞留检测等行为分析判断。当仓内人员发生异常情况时能自动触发系统报警功能,对人员作业过程中有可能发生的危险伤害事故,能起到很好的前期预警作用,系统灵敏度高。

2.4.5 可拓展性

系统预留RS485、RJ45接口,可以与库区信息化平台实现全面对接。

3 结 论

本研究设计开发了一种能够识别粮仓密闭环境的危险源并及时监控入仓作业人员人身安全的仓储人员安全入仓系统,并将其在漳州直属库进行应用验证,得出如下结论:① 该系统可以自动检测仓内的危险源气体,检测结果与人工检测结果一致,能够准确反映仓内各处的气体浓度指标;② 该系统通过自动检测仓内危险源气体的浓度,及时报警提示作业人员,能够有效保障人员的作业安全;③ 该系统具有实施监测和出仓检测功能,能够及时发现仓内人员是否出现危险,在出仓时避免人员遗留仓内,确保人员全部安全出仓;④ 该系统安装方便,性能稳定,能为仓储人员入仓作业的安全提供有力保障。

参 考 文 献

[1] 张杰.“轰”的一声,粮仓突然倒塌[J].安全与健康,2009(21):29.

[2] 刘吉顺.小粉尘也会酿成大爆炸[J].初中生,2009(23):56-57.

[3] 吴少堂,胡小中,刘继辉,等.粮食仓储行业安全生产现状及对策分析[J].粮食问题研究,2018(5):12-16.

[4] 张涛,郝立群,彭扬,等.粮食仓库有限空间作业有害因素辨识及预警防范[J].粮油食品科技,2015,23(S1):82-84.

[5] 杨振和,苏振华,王东.粮库进出粮人员伤害事故风险分析及防范研究[J].粮食科技与经济,2017,42(4):10-15.

[6] 杨振和,苏振华,邓树华,等.粮库粮堆的分类与稳定特性研究[J].粮食储藏,2017,46(5):11-15.

[7] 王维忠,杨文生,刘国梁,等.内蒙东北地区粮食出入仓作业安全管理浅析[J].现代食品,2022,28(8):7-10.

[8] 李林轩.粮食仓储企业储粮安全管理分析与探讨[J].粮食科技与经济,2010,35(6):26-27.