基于嵌套网格的某头罩分离装置分离数值仿真

田霖 于建军 亢玮冬 杜云鹏 王冀钰

摘 要:由于飞行速度较大,超声速弹药头部受热严重,常常采用头罩分离技术对弹道末段的精确制导进行保障。本文利用结构嵌套网格并耦合6DOF运动方程,对某头罩分离装置的地面分离试验状态、真实飞行状态分离过程进行了数值模拟,结合地面分离试验验证了理论方法的可行性,并对两种状态下的头罩分离运动进行了对比分析。结果表明:数值模拟头罩分离可以清晰直观地得到头罩分离运动的姿态特性、分离轨迹以及流场特性;在分离初期,头罩受到的气动阻力会阻碍头罩与导引头沿轴向的安全分离;一定的飞行攻角可以使头罩在气动升力的作用下快速完成径向分离,有利于头罩、导引头安全分离。

关键词:头罩分离装置;结构嵌套网格;气动干扰;姿态运动;数值模拟

中图分类号:TJ011.2 文献标识码:A

1 概述

国际武器装备系统对高精准打击目标不断提出新的要求,越来越多的国家开始研制带有制导能力的飞行器。由于飞行速度的不断提高,飞行器头部的导引头受到气动力和热环境愈发恶劣,常常需要防护罩对精密易碎的导引头进行有效保护,以此提高自身的突防能力。飞行器到达既定目标攻击区域后,防护罩被抛开,启动导引头精确制导搜寻目标[1-2]。纵观国内外,被广泛研究并应用的抛罩方式有主动式整体抛罩、主动式破碎抛罩、主动式分瓣抛罩、被动式分瓣抛罩等[2]。本文研究的某头罩分离装置为主动式整体抛罩方式:防护罩通过多个安全销钉或者可以快速分离的机构固定在飞行器头罩的头部壳体上,内部由一个低压气源提供正向压力。头罩分离时通过作用在防护罩根部的正压力,快速剪断安全销钉,使得防护罩迅速与弹体分离,高精度探测和目标跟踪的导引头露出并开始工作[3]。在产品设计之初,常常依靠地面分离试验来确定头罩分离相关设计参数,但地面试验无法模拟头罩分离时在实际飞行中受来流激波等影响。对于头罩与导引头之间存在的气动干扰问题,地面试验难以准确预估。

近年来,随着网格重构技术、嵌套网格技术等计算流体力学数值模拟方法的发展,采用数值仿真手段对头罩分离运动进行研究已经具备条件。针对某头罩分离装置的分离过程,本文采用结构嵌套网格技术对流场和六自由度运动方程耦合计算,并与地面分离试验结果进行对比,分析了分离力、气动力对头罩姿态和运动轨迹的影响,并给出了CFD计算的真实分离运动和地面分离试验测得的分离运动的差异,为飞行器的头罩分离总体方案设计和安全性评估提供支撑。

2 数值计算方法

2.1 N-S方程及离散方法

本文采用的控制方程为三维非定常可压缩N-S方程:

式中:Ω为控制体体积;Q为守恒变量,F(Q)为对流项,H(Q)为黏性通量;S为控制体表面积;n为控制体边界外法向单位向量;dV为体积微元;dS为面积微元。

2.2 头罩运动方程

对于研究头罩与弹体相对运动问题,需要将流体控制方程和刚体动力学方程进行耦合求解,刚体的运动特性是由其气动载荷决定的,而气动载荷的分布则通过流场求解来确定。本文采用6自由度刚体运动方程组,建立包括质心运动动力学方程、绕轴转动动力学方程、姿态角角速度方程组[4]。

(1)头罩质心运动方程

式中:m为头罩质量,V为头罩质心的速度,F为作用于头罩的外力。由式(2)可求得头罩质心运动速度和加速度,进而通过积分求解得到头罩质心位移。

(2)头罩绕质心运动动力学方程

式中:H为头罩对质心的动量矩,ω为头罩相对于地面坐标系转动的角速度。

(3)头罩平移运动学方程

式中:D为头罩相对于地面坐标系的位移矢量。

(4)头罩转动运动学方程

(5)

式中:、、为头罩绕头罩坐标系的俯仰角速度、偏航角速度、滚转角速度。

本文使用的是Fluent 2021R1,采用S-A(Spalrt-Allmaras)湍流模型进行流场计算。该模型只求解一个有关涡粘性的输运方程,计算量较小,可以较好地预测有逆压梯度的边界层问题,适用于具有壁面限制的流动问题,如飞行器、翼型绕流等,其数值模拟结果与试验结果吻合度较高。

2.3 结构嵌套网格技术

模拟多体运动的嵌套网格主要由背景网格及组件网格构成。每套网格需单独划分结构化网格,并在Fluent中进行插值,网格重叠的边界处采用三线性差值的方式传递数据。组件网格运动的过程中,每运动一次都需要重新生成新的嵌套网格,保证生成网格具有高质量。同时,可根据工程需要随时更改组件形状,提高网格生成效率。

3 头罩分离过程的数值模拟

采用结构嵌套网格技术对头罩抛罩分离的两种状态进行非定常数值模拟研究。第一种状态为地面分离试验的头罩抛罩分离(以下简称工况A),第二种状态为真实飞行时头罩抛罩分离(以下简称工况B)。由于头罩与导引头之间的分离主要是沿轴向和径向的,其滚转和偏航运动程度较小,因此头罩的滚转、偏航运动可以忽略。

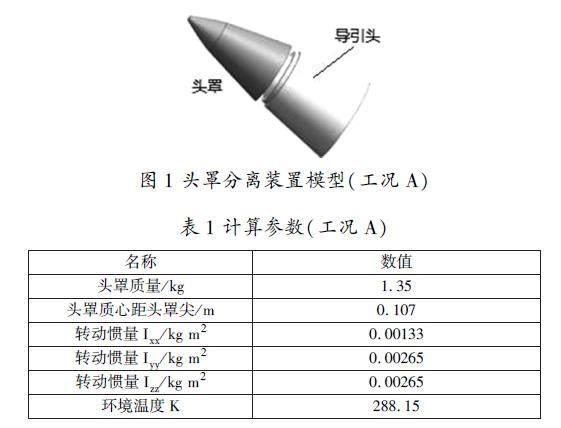

3.1 工况A

工况A计算模型为地面分离试验下头罩抛罩分离模型,该模型中头罩已经完成了弹射达到了轴向的最大行程位置,此时头罩底端面距导引头的前外露面19mm,头罩分离装置的具体几何模型见1。工况A仿真计算域模拟了头罩分离装置被竖直放置在试验平台上,计算域全局坐标系原点位于分离0时刻的头罩顶点处,Xa正向指向空中,Ya向指向左侧水平向。数值仿真计算的相关参数见表1所示。

非定常数值模拟时,根据弹轴与地面夹角设定重力加速度(-9.8,0,0),根据试验实测风速数据设置来流速度为3.5m/s,仿真时间为0.05s。初始时刻,头罩轴向分离速度为Vxo=14m/s,喷口燃气对头罩的推力从0时刻开始作用到50ms结束,该推力始终垂直于头罩轴线,初始时刻喷口推力P指向Ya正方向。

3.2 工况B

工况B计算模型为真实飞行状态下头罩抛罩分离模型,该模型中头罩已经完成了弹射达到了轴向的最大行程位置,此时头罩底端面距导引头的前外露面19mm,由于实际外形中导引头舱段有舵翼,该模型考虑了舵翼附近的激波会对头罩分离后的运动产生干扰,于是截取了带舵翼的前段舱体,头罩分离装置的具体几何模型见图2。工况B仿真计算域模拟了头罩分离装置在弹道末段的抛罩分离,计算域全局坐标系原点位于分离0时刻的头罩顶点处,Xb沿弹轴指向弹尾,Yb指向上方。数值仿真计算的相关参数见表2所示。

14

非定常数值模拟时,根据弹轴与地面夹角设定重力加速度(-5.621,-8.0277,0),来流马赫数为1.85,仿真时间 为0.05s。设置头罩初始时刻轴向分离速度为Vxo=14m/s。初始时刻,头罩轴向分离速度为Vxo=14m/s,喷口燃气对头罩的推力从0时刻开始作用到50ms结束,该推力始终垂直于头罩轴线,初始时刻喷口推力P指向Yb负方向。

4 数值模拟结果分析

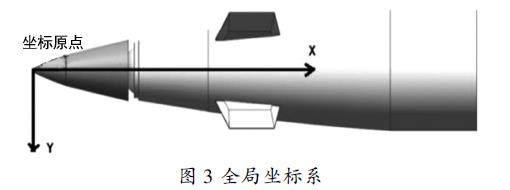

由于工况A和工况B的结构模型和计算域不同,所设定的全局坐标系正方向未统一,为了方便以下对计算结果的对比分析,将结果分析时的全局坐标系统一为:如图3所示,坐标原点为初始时刻头罩顶点处,X向沿母弹弹轴指向弹尾,Y向指向正下方,其燃气推力0时刻施加方向是沿Y正向的。

4.1 地面分离试验与工况A仿真对比

图4给出了工况A仿真计算与地面分离试验高速摄像照片对比情况。可以看到头罩在50ms以内XY平面的姿态角、X向位移和Y向位移都基本一致。由于头罩分离装置是静止放置在试验台上的,头罩分离主要依靠喷口侧推力使其完成侧抛。通过仿真计算和试验结果对比来看,本文中数值计算模拟所得结果在计算域内是可靠的。

4.2 头罩抛罩分离压力场对比

图5为非定常状态下头罩抛罩分离的压力云图,仿真时间为50ms。图中所示平面为头罩分离装置分离的计算域XY截面,为头罩分离运动的主平面。工况A的流场为小于0.1Ma的不可压缩流,而工况B为超音速流场,从压力云图对比可以清楚的看到流场状态对头罩运动的影响差别很大:工况B中迎风面形成的激波对头罩具有明显的气动干扰作用,随着头罩远离其干扰作用主要集中在导引头前端外露面。通过对比头罩轴向运动轨迹可以看到,工况A头罩在初始分离速度的作用下沿轴向一直在远离导引头,而工况B由于头罩受到空气阻力的作用使其先远离,在大约30ms之后开始靠近弹体。对比头罩沿径向运动轨迹可以看到,工况A和工况B在喷口侧推力的作用下都在远离导引头,但是由于工况B还受到升力的作用使其沿径向相较于工况A更加远离导引头。

4.3 动力学特性对比

图6为头罩质心位移随时间变化曲线,图7和图8分别为分离过程中头罩质心相对速度和质心相对加速度随时间变化曲线。工况A中头罩沿X向一直在远离弹体(见图6(a)),Vx一直在衰减(见图7(a)),ax主要由重力加速度和燃气推力X向分力组成(其加速度如图8(a)所示)。与工况A不同,受来流阻力作用工况B的头罩沿X向先远离后在大约30ms时刻开始靠近弹体(见图6(a)),Vx衰减较工况A剧烈的多(见图7(a)),且在大约30ms时减为0,之后开始靠近弹体。通过对比可以看出,相较于地面分离试验,真实飞行状态下来流阻力阻碍了头罩与导引头的轴向分离。在头罩分离设计中需要重点关注来流阻力对头罩轴向分离运动的影响以防头罩与导引头发生碰撞。

对比头罩质心Y向运动情况可知,工况A和工况B的变化趋势基本一致,沿Y向一直在远离弹体(见图6(b)),Vy一直在增大(如图7(b)所示)。随时间的变化,工况B的位移、速度和加速度都大于工况A,且位移、速度的差距逐渐增大。造成以上现象主要是因为:工况A沿Y向只受燃气推力沿Y向分量的作用,而工况B沿Y向主要受到升力和燃气推力沿Y向分量共同的作用。由于真实飞行状态带有一定的负攻角,所产生的升力促进了头罩与导引头的径向分离。

5 结论

本文运用计算流体力学结构嵌套网格技术对某头罩分离装置的静态与动态分离过程进行了数值模拟,并与地面分离试验进行了对比,模拟中讨论了气动力、分离力对头罩分离运动的影响,研究的主要内容和结论如下:

(1)在飞行状态下的分离初始时刻,头罩受到的气动阻力会阻碍头罩与导引头沿轴向的安全分离,在头罩分离设计中需要重点关注以防头罩与导引头发生碰撞。

(2)带有一定的飞行攻角,使得头罩在分离初始时刻受到气动升力,可推动头罩的径向分离运动,有利于头罩、导引头安全分离。

(3)基于结构动态嵌套网格技术模拟头罩分离装置间分离能够得到清晰、直观的分离姿态和分离轨迹,可对危险工况进行模拟验证,具有较高的工程应用价值。

参考文献:

王海清,杨正才,刘海旭,等. 某头罩分离装置分离全过程仿真计算[J]. 兵工自动化,2020,39(02): 68-72.

范庆志,孙秦.飞行器头罩分离技术及设计方案分析研究[J].机械设计与制造,2008(9):8-10.

张科,陈之光,赵玉印.国外高速导弹的头罩防护技术[J].红外与激光工程,2013(1)154-158.

戈庆明,刘秀春,渠弘毅,等. 高速飞行器头罩分离设计方案研究[J]. 导弹与航天运载技术,2017,(03): 28-31.

作者简介:田霖(1991— ),女,汉族,河南临颍人,硕士研究生,研究方向:飞行器气动外形设计及仿真计算。