非标准圆弧的连续圆形摆弧路径规划

陈佳、蒙政凯

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

自20 世纪60 年代以来作为汽车制造业中重要的材料连接技术,手工焊接已经不能满足生产需求。例如,许多汽车制造商正在引入机器人和自动化设备来提高生产效率和质量,自动化程度高以及智能化的焊接已成为代替手工焊接的必然趋势[1]。曾锦乐[2]使用B 样条插补规划方法,但插值曲线不一定经过示教点。吴世德[3]使用B3 样条进行焊缝跟踪,但其示教点少,数据运算量大。Haibin W[4]提出位置插补和方向插补结合的曲线插补,但没对摆弧路径进行研究。为解决上述问题,本文提出采用空间圆弧逼近非标准圆弧的路径规划策略。

1 空间摆弧算法描述

1.1 摆动焊接参数

焊接参数对于实际焊缝质量影响非常大,故需要一种多参数圆弧摆动算法,可通过对圆弧摆动参数进行调整,实现焊接机器人的不同摆动类型和摆动路径的变换[5]。对于圆形摆动路径周期插补点数f,一般可以选取周期插补点数为16。圆弧倾角范围为0 ~45°。

1.2 摆弧生成算法流程

在实际加工中,工件轮廓多为非标准空间圆弧曲线,为提高示教的灵活度,方便调整加工路径,采用以空间矢量算法为基础的空间圆弧逼近非标准圆弧的连续圆形摆弧路径规划策略。

令第i个示教点为Pi,根据点Pi-1、Pi、Pi+1(i≥2)计算圆弧半径与圆心位置,建立圆弧所在平面坐标系至机器人绝对坐标系的转化矩阵。通过转化矩阵将圆弧坐标系下的上述各插补点位置转化为机器人绝对坐标系下的位置,并通过周期插补点数f、幅值AMP和圆弧倾角β等摆动参数进行摆弧路径插补运算。

2 圆形摆动路径生成算法

2.1 空间非标准圆弧摆动中心路径

在对非标准圆弧轮廓的工件进行示教过程中,通过插入/追加新的示教点,并重新生成加工路径减少误差[6]。例如在原有示教点P1、P2、P3、P4、P5中插入追加示教点P6′后,重新规划后得到圆弧路径如图1a 中实线部分所示,虚线部分表示未插入示教点P6′前的所生成的圆弧路径。图1b 是在原有示教点P1、P2、P3、P4、P5后插入示教点P6后重新得到圆弧路径(实线),未插入示教点P6 前的圆弧路径如虚线所示。

图1 插入/追加示教点圆形摆弧路径规划中心路径示意图

2.2 摆动路径生成算法

圆弧圆形摆弧是在空间焊缝平面按照圆形变化规律进行摆弧焊接,如图2 所示。采用等角度插补的算法进行连续空间圆弧圆形摆动的求解。

图2 非标准圆弧焊缝示意图

(1)首先初步定义:在第i段示教点Pi-1、P、Pi+1中所呈圆弧上相邻插补点与圆心所呈的夹角为单位圆心角:

式中:Δθ为单位圆心角;v为设定速度;T为插补周期;Ri为第i段路径圆弧半径。

(2)为了保证在非标准圆弧 与 段之间路径衔接的连续性,故需要对各段实际单位圆心角进行进一步规划。

式中:φ表示示教点Pi-1、P、Pi+1所呈圆弧的前半段圆心角;num表示当前轨迹段插补步数。

(3)空间圆弧逼近非标准圆弧的连续圆形摆弧路径规划算法增加圆弧倾角参数,可改变实际焊接面,实现空间非标准圆弧工件不同的焊接要求。圆形摆弧路径规划算法空间矢量关系如图3 所示。由图3a 的几何关系可得:

图3 圆形摆弧路径规划算法空间矢量关系示意图

图3 圆形摆弧路径规划算法空间矢量关系示意图

在焊接面上建立圆形摆动模型坐标系,如图3b 所示,其中X 轴向量表示路径沿焊缝前进方向。在焊接面内垂直于过qj插补点的圆弧焊缝切线的向量模型中Y 轴偏移向量:

(4)在摆弧运动中为保证摆弧路径所有插补点均在焊接面上,提出摆动模型中X 轴坐标向量姿态规划策略,如图3c 所示,插补点qj所在焊接面的X 轴方向偏移量为:

式中:Ri为第i段路径圆弧半径;AMP为幅值;f为周期插补点数;j为第j个插补点;Xj为q 点在焊接面X 轴方向的偏移量;θqj为示教点qj、qxj形成的圆弧路径规划的夹角。

(3)将圆形摆弧形状分为两个半圆,上下半圆的插补点数均为f/2,需要依据插补点所在半圆的奇偶性对每个插补点所处的平面进行判断。同时定义第j个插补点时已经完成插补周期个数为TEMP。

(4)计算每个插补点在其所在平面内的X 及Y 轴偏移向量。

(5)计算空间圆弧圆形摆弧路径插补点位置信息,空间中第j 个插补点位置为:

(6)机器人末端焊枪姿态使用的欧拉角的范围分为0 ~180°以及-180 ~0°,指定机器人焊枪姿态处于起点状态时的欧拉角为α1,终点时欧拉角为α2,欧拉角变化值为Δα。假设α1与α2在同一范围:

(7)确定空间圆弧圆形摆弧路径插补点欧拉角单位插补量:

所以第j个插补点的机器人姿态为orij:

由公式(15)和(18)得到摆弧路径中插补点位姿信息。

3 仿真和实验结果

3.1 仿真结果

(1)插入和追加示教点仿真:摆动焊接参数设置为周期插补点数f为16,AMP为3 mm,β参数为45°时,在原始P1点到P5点的路径上追加新示教点P6,在P1点到P4点之间,焊接路径仍然按照原始路径进行,P4点到P6自动规划新的路径。

(2)圆弧倾角变换仿真:摆动焊接参数设置为周期插补点数f为16;圆弧倾角β分别为0°和45°,AMP为3 m,得到非标准圆弧圆形摆动路径。当圆弧倾角β分别为0°和45°时,焊接面截然不同,因此可以通过调节β达到应对不同焊接要求的效果。

(3)改进摆动模型的仿真:摆动焊接参数设置为f为16,圆弧倾角β为45°,AMP为5 mm。改进摆动模型中X 轴的坐标向量定义路径沿焊缝的前进方向向量。

3.2 实验测试结果

搭建机器人焊接实验平台(图4a),其包括川崎机器人RS007L 和控制器等设备;对空间圆弧逼近非标准圆弧的连续圆形摆弧路径规划算法实验。

图4 圆形摆弧路径规划算法空间矢量关系示意图

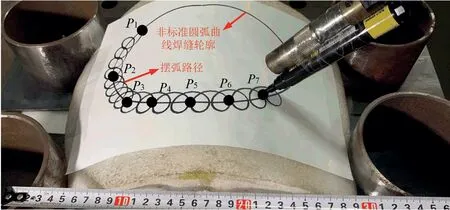

选择使用对接焊缝模式进行机器人末端轨迹绘制,摆动焊接参数设置为周期插补点数f为16;圆弧倾角为0°;摆动幅度AMP为12 mm;焊接速度v为4 mm/s。通过输入示教点P1、P2、P3、P4和P5位置坐标,得到原始非标准圆弧圆形摆动轨迹。图4b 中显示在原始P2和P3点之间插入新示教点P6的机器人末端运动轨迹,新增点P6和相邻点(P2和P3)之间的轨迹衔接自然。图4c 中显示在P5点末追加P6点后的机器人末端运动轨迹,新追加的轨迹(P5到P6)可以自适应的与原始轨迹(P1到P5)衔接。在空间曲线路径实验中,采用与上述相同的摆动焊接参数,输入示教点P1至P7位置坐标,得到图5 中的轨迹。

4 结束语

本文为简化汽车制造过程中的焊接算法,从以下3 方面做了提升。

(1)以空间矢量算法为基础,提出空间圆弧逼近非标准圆弧的连续圆形摆弧用于实现路径规划。验证了插入或追加新的示教点,实现非标准圆弧曲线工件轮廓的新路径规划。

(2)为解决空间焊接路径和工件受力载荷要求,引入圆弧倾角焊接参数。通过仿真实验证明在圆弧插补点空间位置矢量关系中,利用圆弧倾角实现摆动模型Y 轴的偏移向量姿态的改变,可实现焊接面的变化满足受力要求。

(3)避免焊接时出现虚焊,提出在圆形摆动模型中利用插补点所在焊接面的X 轴方向偏移量,实现对X 轴偏移向量的姿态校正。仿真结果表明,该方法使得摆弧过程中所有插补点均在焊接面上。