国产深度净化脱硫剂在大型化甲醇合成装置上的工业应用

雷 聪,梁 立,倪 昂,惠武卫,苏 敏,张 俊,张新波

(1.国能榆林化工有限公司,陕西 榆林 719300;2.西南化工研究设计院有限公司 工业排放气综合利用国家重点实验室,国家碳一化学工程技术研究中心,四川 成都 610225)

甲醇是一种重要的化工原料,广泛应用于许多领域。甲醇可以用于制乙二醇、二甲醚和甲醛等。甲醇代替燃料的趋势凸现,方式包括甲醇制造汽油、甲醇制燃料电池,以及甲醇和汽油制混合汽油等,可见甲醇对于化工和能源行业具有重要意义。而甲醇合成催化剂是合成甲醇工艺的核心技术,甲醇合成催化剂为铜基催化剂,对毒物敏感,微量的硫、氯和羰基金属化合物都会造成产物选择性下降或催化剂失活。其中,原料气中的硫易与Cu 反应,生成Cu2S 覆盖活性位点、堵塞孔道,造成催化剂不可逆失活[1]。硫中毒会严重缩短催化剂寿命,降低装置运行负荷及经济性,是制约大型化甲醇合成技术发展的关键问题之一。因此,在大型化甲醇合成装置前端设置粗脱-深度净化脱硫工段,对合成气进行深度净化,将原料气中总硫(几百毫克每标方)降至0.04 mg/m3以下,甚至更低,以保证后续甲醇合成催化剂的高负荷、长周期稳定运行[2-5]。

目前,国内合成气精脱硫主要采用干法脱硫技术。干法脱硫根据运行温度分为高温脱硫、中温脱硫、低温脱硫和常温脱硫。高温脱硫和中温脱硫硫容高、脱硫效果好,尤其对有机硫脱除效果好,但需要增加较多的热源,运行成本高。常温脱硫运行成本低,但硫容很低,有机硫的脱除效果差[5-8]。低温脱硫适用温度相对较低,一般为80~150 ℃,需要的热量较少,且硫容较高,能满足甲醇催化剂保护要求,因此被广泛采用。深度净化脱硫剂是低温高效脱硫的关键,目前的低温脱硫剂存在脱硫精度低、硫容低等问题[9-11]。2022 年10 月,国能榆林化工有限公司(以下简称“国能榆林”)甲醇装置中,低温甲醇洗变换气/净化变换气换热器出现内漏,导致低温甲醇洗出口合成气总硫长时间超标,最高甚至超过60 mg/m3,远超设计指标的0.15 mg/m3。在产生如此高质量浓度的硫化物后,如果强行运行会导致甲醇合成催化剂迅速失活。但此时装置中甲醇合成催化剂活性较好,且距离大修还有较长时间,如果贸然停车检修,将导致较大损失。经过多方案对比,决定采用适用的深度净化脱硫剂,以保障甲醇合成催化剂稳定运行至大修。

近年来,西南化工研究设计院有限公司(简称“西南院”)在净化剂领域广泛布局,针对合成气、焦炉气、黄磷尾气和电石炉气等工业排放气的净化与利用,结合自研的甲醇合成催化剂的使用条件和性能,开发了深度净化脱硫剂CNTS-11。该脱硫剂通过添加特殊助剂及特殊的生产工艺,可将合成气中的总硫脱至0.02 mg/m3以下,从而有效保障甲醇合成催化剂的使用寿命。本文将从甲醇合成工艺、脱硫剂特点、脱硫机理和工业运行数据分析等方面介绍该脱硫剂在国能榆林180×104t/a 甲醇合成装置中的应用情况。

1 180×104 t/a甲醇合成装置的工艺流程

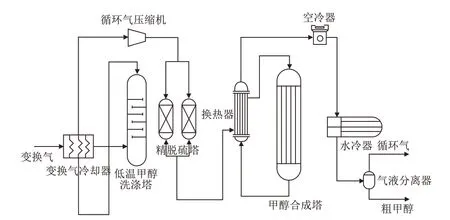

国能榆林煤制甲醇装置以煤为原料,采用水煤浆气化技术生产粗煤气,粗煤气经耐硫变换调整氢碳比,低温甲醇洗脱除杂质和酸性气体,精脱硫单元深度脱硫,最后进入甲醇合成系统生产粗甲醇产品。该装置的工艺流程见图1。初步净化后的合成气的深度净化流程如下:来自低温甲醇洗的30 ℃、5.1 MPa的合成气,经压缩机加压至7.7 MPa、升温至82 ℃,再经过蒸汽预热器继续加热至142 ℃,向合成气中注入少量水,然后进入装填了CNTS-11脱硫剂的合成气精脱硫槽,将其中的含硫成分深度脱至0.04 mg/m3以下。深度净化后的合成气进入甲醇合成系统,在甲醇合成催化剂的作用下反应生产粗甲醇[3]。

图1 180×104 t/a甲醇合成装置的工艺流程Fig.1 Process flow of 180×104 t/a methanol synthesis unit

2 CNTS-11 脱硫剂物性分析、脱硫机理和装填情况

2.1 物性分析

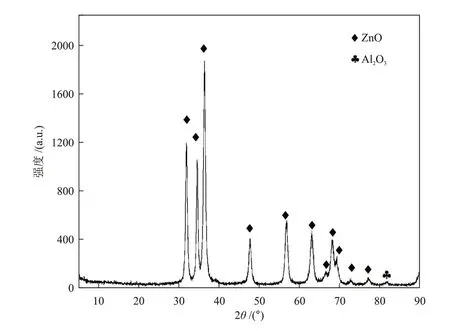

CNTS-11 脱硫剂外观为浅灰色条状,直径为3.5~4.5 mm,长度为5~20 mm,主要成分为氧化锌、氧化铜和特殊助剂。该脱硫剂采用特殊造孔剂制造,具有丰富的孔道结构,有助于硫化物的脱除。另外,脱硫剂中也引入了一定的助剂,促进了活性组分的分散,同时也加入了部分阻隔剂,有效避免了活性组分在恶劣工况中结聚长大,提高了脱硫剂的稳定性。对该脱硫剂进行了X 射线衍射(XRD)表征分析,结果见图2。由图2 可知,检测到氧化锌和氧化铝的特征衍射峰,未检测到氧化铜的特征衍射峰。说明氧化铜高度分散,增加了活性位,有利于硫化物尤其是有机硫的脱除。

图2 CNTS-11脱硫剂的XRD谱图Fig.2 XRD pattern of CNTS-11 desulfurizer

2.2 脱硫机理

在一定温度和压力条件下,原料气中H2S、CS2和COS 等含硫物经过脱硫剂得以脱除。脱硫剂的脱硫机理见式(1)~式(7)。脱硫剂与H2S 接触时,表面分散的活性金属Cu与S2-结合,生成中间体Cu2S,并进一步生成CuS,ZnO 与S2-结合生成ZnS。脱硫剂与有机硫(羰基硫、二硫化碳、硫醇和噻吩等)、氢气接触时,在分散的活性金属Cu 表面发生催化反应,引起有机硫的氢解反应[12],将有机硫转化为H2S。脱硫剂与部分羰基硫、水汽接触时,发生水解反应,将其转化为H2S。生成的H2S 再与活性金属Cu 结合,生成中间体Cu2S,并进一步生成CuS 等产物,ZnO与S2-结合生成ZnS。

2.3 装填情况

CNTS-11 脱硫剂装填于绝热式反应器内。脱硫剂上、下部都使用直径大于脱硫剂的氧化铝球填充,氧化铝球之间用双层不锈钢丝网隔开,装填示意图见图3。CNTS-11脱硫剂在投用过程中需要保持空速在1000 h-1以上,较大空速下投料有助于活化脱硫剂,提高其在运行过程中的活性。

3 CNTS-11脱硫剂工业应用效果分析

3.1 脱硫剂活化过程

2023年3月20日,本项目开始用工艺气体对脱硫剂进行升温,升温过程保持空速大于1000 h-1。3 h后床层温度升至110 ℃,5 h 左右床层温度到达139 ℃。升温完成后开始满负荷运行,床层温度整体稳定在139~142 ℃。投用阶段脱硫剂升温活化数据见表1。铜系脱硫剂一般还原后才有活性,且还原时间较长,升温加还原过程长达80 h左右[2],还原过程还需要控制还原气体体积分数,关注床层温升,制定单独的还原工艺路线,使用过程复杂,投用准备时间较长,使用成本较高[13-15]。由表1 可知,本项目精脱硫单元投料活化过程简单,占用时间短,可操作性强。合成气脱硫槽出口微量硫检测采用在线和取样两种方式,采用气相色谱(安捷伦7890),配备硫化学发光检测仪(SCD),检测下限为10×10-9(体积分数)。在CNTS-11 脱硫剂运行期间,合成气脱硫槽进口总硫为20×10-6左右,出口在线检测值为0,气相色谱分析为未检出,说明活化过程中该脱硫剂表现出良好的脱硫活性。

表1 CNTS-11脱硫剂升温活化数据Table 1 Heating activation data of CNTS-11 desulfurizer

3.2 合成气脱硫槽进出口数据分析

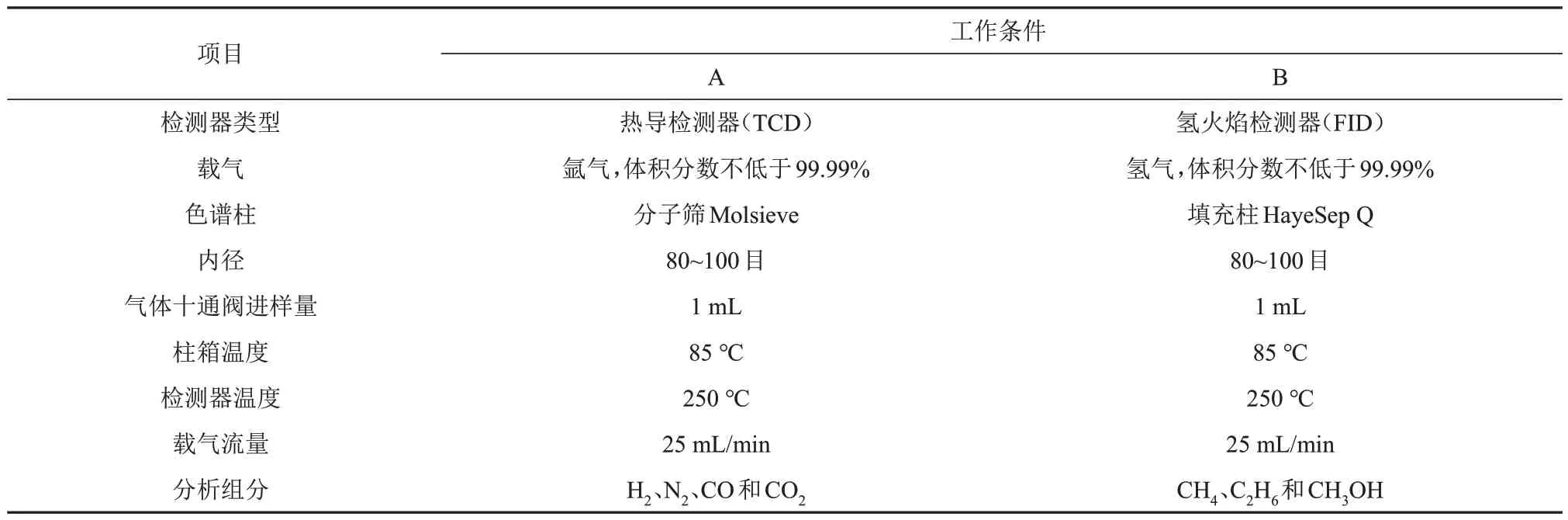

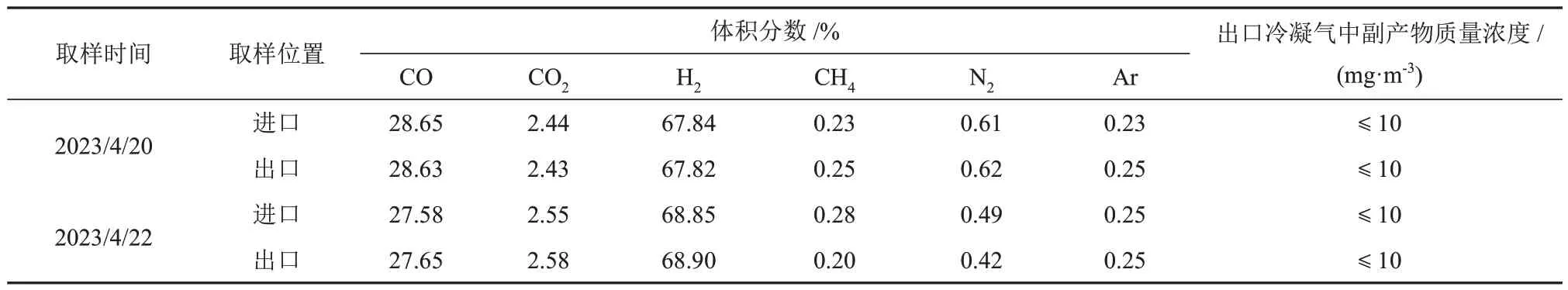

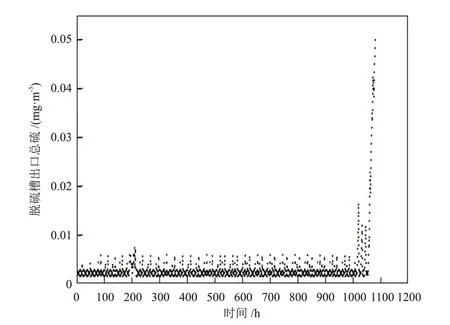

通过对合成气脱硫槽进出口原料气组分及出口冷凝器中副产物的分析,判断副产物的生成情况,分析设备采用气相色谱(安捷伦7820A)。所选择的色谱工作条件应保证试样中各组分被有效分离,试样中各组分的色谱峰与相邻组分色谱峰的分离度应满足定量要求。气相色谱工作条件见表2,合成气脱硫槽进出口数据见表3。由表3可知,进出口原料气组分没有明显差异,脱硫剂床层几乎没有温升,出口冷凝气中也无副产物检出。由此可以看出,该脱硫剂上无副产物生成,对原料气组成无影响,不会影响后续甲醇合成催化剂运行。收集了整个运行周期内合成气脱硫槽出口总硫数据,见图4。由图4 可知,整个运行周期内合成气脱硫槽出口总硫始终保持在较低水平,说明脱硫剂稳定性好、脱硫精度高。

表2 气相色谱工作条件Table 2 Working conditions of gas chromatography

表3 合成气脱硫槽进出口数据Table 3 Inlet and outlet data of synthesis gas desulfurization tank

图4 运行周期内合成气脱硫槽出口总硫Fig.4 Total sulfur at outlet of synthesis gas desulfurization tank during operation cycle

3.3 使用后的脱硫剂物性分析

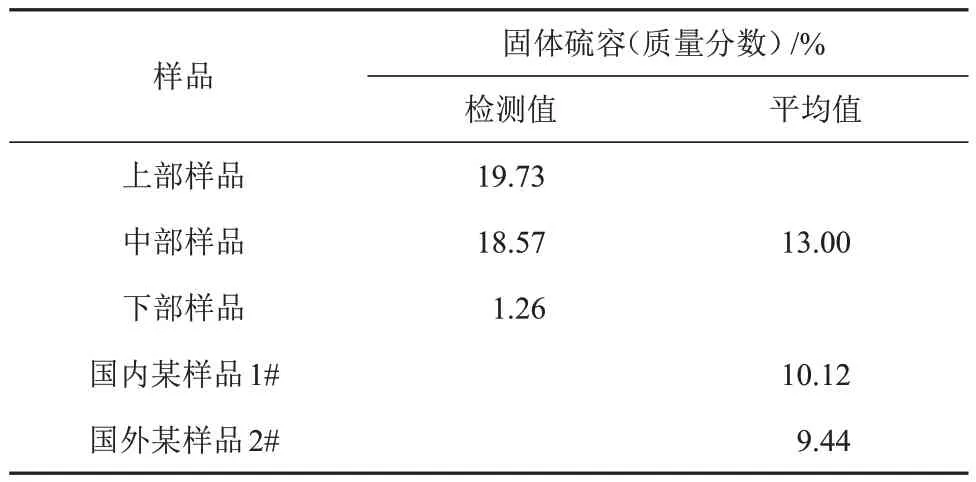

由于合成气脱硫槽入口硫质量浓度较高,平均为23 mg/m3,最高超过60 mg/m3,脱硫剂的运行时间有限。经过45 d的稳定运行,卸出脱硫剂进行固体硫分析,结果见表4。由表4 可知,固体中硫平均质量分数为13.00%,与理论计算值相近,CNTS-11脱硫剂硫容优于国内外同类产品。为进一步考察脱硫剂的强度指标,分别取合成气脱硫槽上部、中部和下部样品进行强度分析,结果见表5。由表5可知,使用后的脱硫剂强度较好,使用前后强度变化较小,满足工业应用要求。

表4 使用后样品的固体硫容分析结果Table 4 Analysis results of solid sulfur capacity of samples after use

表5 使用后样品的强度分析结果Table 5 Analysis results of strength of samples after use

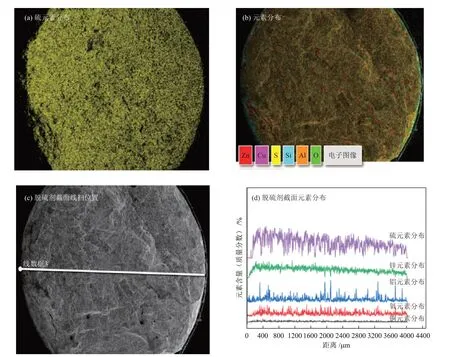

采用扫描电子显微镜-能谱(SEM-EDS),对脱硫剂径向截面进行了元素分布分析,进一步观察了使用后脱硫剂表面硫元素的分布情况,结果见图5。由图5(a)、图5(d)可知,使用后脱硫剂上硫化物分布均匀,说明该脱硫剂上脱硫活性组分分散均匀,能够减轻硫物种在脱硫剂上的内扩散效应,内外活性组分均可发挥脱硫作用,这也是CNTS-11脱硫剂硫容较高的原因之一。由图5(b)、图5(c)可知,该脱硫剂上元素分布均匀,说明其生产过程工艺水平较高。

图5 使用后脱硫剂的SEM-EDS照片Fig.5 SEM-EDS images of desulfurizer after use

4 结论

本文介绍了深度净化脱硫剂CNTS-11 在国能榆林大型甲醇合成装置上的应用情况。该脱硫剂在苛刻工况下展现出良好的脱硫性能。

(1)CNTS-11 脱硫剂成功应用于大型甲醇合成装置的精脱硫单元,工业运行数据表明,在合成气脱硫槽入口硫化物质量浓度高达60 mg/m3的工况下,CNTS-11脱硫剂展现出较高的脱硫精度,出口总硫低于0.02 mg/m3,甚至更低。脱硫剂硫容高达13.00%,确保了出口总硫低于0.04 mg/m3,且无副反应,其性能优于国内外同类产品。CNTS-11脱硫剂升温过程简单,无需还原,卸出过程无需钝化操作,使用简单。

(2)采用XRD 和SEM-EDS 对CNTS-11 脱硫剂进行了表征分析,发现该脱硫剂活性组分分散度较高,从硫元素的分布可以看出内外活性组分均可发挥脱硫作用,从而证实了该脱硫剂的良好性能。