细粒砂矿物成分及粒径配比对CO2水合物合成特性影响的实验研究

马 越,赵建忠,高 强,2,张 驰

(1.太原理工大学 原位改性采矿教育部重点实验室,山西 太原 030021;2.中国地质大学(武汉)科技部地球深部钻探与深地资源开发国际联合研究中心,湖北 武汉 430074)

气候变暖是一个复杂而严重的全球性环境问题,由其引起的一系列问题已经严重威胁到了人类赖以生存的生态环境[1]。CO2捕集、利用与封存(CCUS)技术应运而生,CCUS技术可以减轻对气候变化的影响[2],是我国实现碳达峰、碳中和目标不可或缺的重要组成部分[3-4]。在众多可行的碳封存技术中,水合物法不仅具有CO2储气量大的优势,而且储存稳定,是极具潜力的碳封存方法之一[5]。

目前,在水合物储层性质研究方面,国内外学者关于介质粒径对水合物生成过程的影响开展了大量研究。如ZHANG 等[6]研究了冰点以下多孔介质体系中CO2水合物的生成特性,发现在一定粒径范围内,多孔介质的粒径越小,水合物的平均生成速率越快,且水合物的CO2储气量越大。FILARSKY等[7]研究了不同粒径的改性二氧化硅颗粒对甲烷水合物生成的影响规律。结果表明,在一定粒径范围内,水合物的生成速率明显加快。李少华等[8]发现在含水量较少的大孔径多孔介质内会生成更多的水合物;较高的初始水含量可以促使其封存更多的CO2。王英梅等[9]发现当石英砂粒径在某一粒径范围内时,不利于水合物的形成;随着粒径的增大,初始水合物形成速率减小,水合物的赋存量逐渐减少。也有学者对黏土矿物对水合物生成的影响做了研究,COLLETT 等[10]发现黏土中存在水合物储层。SEO等[11]发现黏土颗粒,如伊利石、高岭石和蒙脱石,能够影响水合物的形成条件。在世界不同地区的近海与冻土区都发现了适宜水合物封存CO2的地层[12],这些地层的岩性、矿物成分和粒径配比(粒径的大小及不同尺寸颗粒的质量在体系中的占比)均不相同[13],这些因素均会对水合物法封存CO2产生不同程度的影响[12]。

目前相关研究多集中在单一的石英砂或黏土矿物体系,关于石英砂与黏土矿物混合体系对水合物生成影响的研究较少。为了探讨这一问题,本文主要对细粒砂的矿物成分及粒径配比(m(细粒砂):m(粗粒砂)或m(细粒砂):m(蒙脱石黏土),下同)对CO2水合物的合成特性的影响展开研究。通过分析1.27 °C、5.5 MPa条件下CO2水合物的合成过程,研究不同矿物成分和粒径配比对CO2水合物生成过程中的平均生成速率、CO2耗气量、封存率和相饱和度的影响,以期为水合物法封存CO2的地层条件的选择提供一定的理论依据和参考。

1 实验部分

1.1 实验材料与试剂

本实验所用粗粒砂粒径为1.09~2.00 mm,细粒砂粒径为0.075~0.050 mm,密度均为2.607 g/cm3,由铭海环保科技有限公司提供。蒙脱石黏土粒径为0.003~0.005 mm,密度为2.68 g/cm3,由灵寿县德航矿产品有限公司提供。实验气体为纯度(体积分数)为99.9%的CO2,由太原市安旭鸿云科技发展有限公司提供。去离子水由实验室自制。

1.2 实验装置与方法

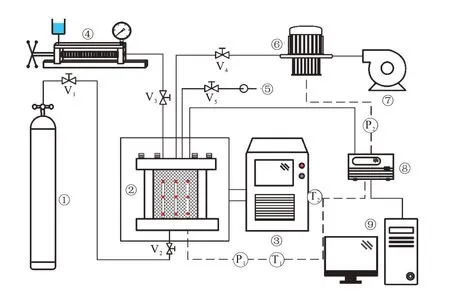

实验装置图见图1。反应釜内径100 mm、高130 mm,工作压力为10 MPa,工作温度为-10~30 ℃。釜内有3个温度传感器探头,探头型号为TP100,直径3 mm、高120 mm,每个探头均匀分布3 个温度检测点。反应釜制冷采用夹套式水浴,连接气路为Φ3 mm×1 mm不锈钢气路管。冷却水循环装置(型号为TMS8018-E1200L)由浙江托莫斯科技有限公司提供,温度调节范围为-10~40 ℃,调节精度为±0.1 ℃。背压阀采用EMERSON 电气公司的TESCOMTMER5000系列电动气压执行机构,压力传感器选用美国Senex,量程为0~20 MPa,精度为±100 Pa。

图1 实验装置示意图Fig.1 Schematic diagram of experimental setup

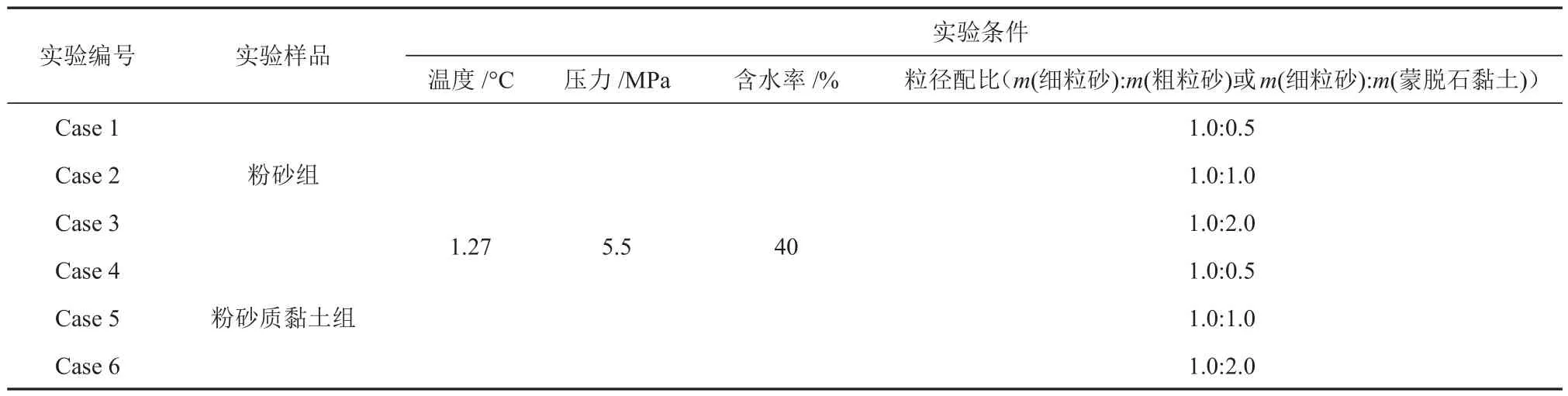

实验前先将洗净的实验砂(细粒砂与粗粒砂)放在干燥箱中,在50 °C下烘干12 h至完全干燥,之后将干燥实验砂或蒙脱石黏土与定量去离子水均匀混合,制成不同配比的实验样品,放入反应釜中并压实,安装好设备并检漏。用压力为0.5 MPa 的CO2气体吹扫反应釜以驱替釜内气体。设定冷却水循环装置温度为20.00 °C,静置60 min。待釜内温度和压力稳定后,开始缓慢注气,用CO2气体将反应釜加压至5.5 MPa。再次静置120 min后,调节冷却水循环装置温度为1.27 °C,反应釜温度开始缓慢下降,实验开始。CO2水合物的形成一般以温度升高与压力急剧下降为显著特征,1000 min 后压力稳定(压力降速≤ 0.1 MPa/h)则认为合成已完成,停止实验。实验过程中压力和温度随反应时间的变化见图2。表1 列出了6 组实验条件(下文均用Case 1、Case 2 等表示各组实验;实验样品为细粒砂与粗粒砂时称为粉砂组;实验样品为细粒砂与蒙脱石黏土时称为粉砂质黏土组),为避免水合物记忆效应的影响,每次实验后的砂、黏土与水均不重复使用。

表1 不同实验组的实验条件Table 1 Experimental conditions of different experimental groups

图2 实验过程中压力和温度随反应时间的变化Fig.2 Pressure and temperature variations with reaction time in experiment

1.3 实验数据处理

本实验使用彭-罗宾森状态方程来计算参与CO2水合物形成过程中的CO2耗气量(nh,mol),具体方程见式(1)。

式中,Vg为反应釜内气体体积,m3;p0为水合物开始形成时的压力,MPa;T0为水合物开始形成时的平均温度,K;Z0为水合物开始形成时的压缩系数;pt为实验过程中t时刻反应釜中的压力,MPa;Tt为t时刻反应釜中的平均温度,K;Zt为t时刻反应釜中气体的压缩系数;R为理想气体常数,8.314 J/(K·mol);Z0与Zt使用Pitzer关联式计算[14]。

在水合物反应结束后,CO2耗气量与封存率的关系见式(2)。

式中,Cgh为实验结束后CO2的封存率,%;ng为水合物开始形成时反应釜内CO2的物质的量,mol;

反应结束后,根据反应釜中的压力、温度变化和相应的体积变化可以计算出釜中水合物相饱和度(Sh,%)、液相饱和度(Sw,%)和气相饱和度(Sg,%),计算公式分别见式(3)~式(5)[15]。

式中,ρh为水合物的摩尔体积,129.97×10-6m3/mol;Vp是反应釜内的孔隙体积,m3;假设水的密度为1.0 g/cm3,Vw0为反应所用水的体积,m3;Nhyd是水合数,指包络一个客体气体分子所需的水分子数,6.1[16]。

根据水合物合成过程中的CO2耗气量计算CO2水合物的平均生成速率,计算公式见式(6)。

式中,dnh为在一个数据采样间隔时间内的CO2耗气量,mol;dt和Δt为数据采样间隔时间,取3 min;nh,t为t时刻的CO2耗气量,mol;nh,t+Δt为t+Δt时刻的CO2耗气量,mol。

2 结果与讨论

2.1 细粒砂矿物成分及粒径配比对CO2水合物生成过程的影响

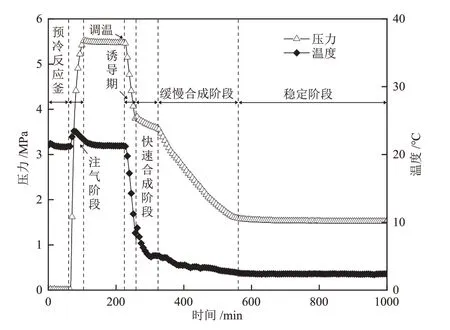

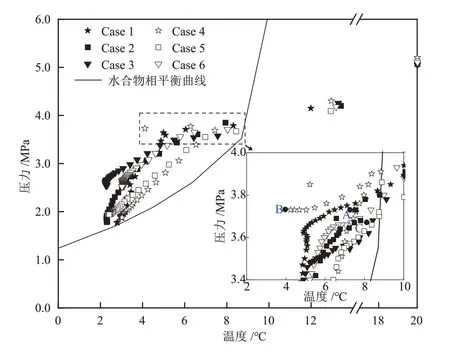

细粒砂中不同矿物成分、不同粒径配比实验条件下的压力-温度曲线见图3。

图3 CO2水合物生成过程的压力-温度曲线Fig.3 Pressure-temperature curves of CO2 hydrate formation process

由图3 可知,调温后釜内温度与压力开始快速下降,这是由于随着釜内温度降低,气体收缩。当压力、温度降至CO2水合物相平衡曲线上方时,水合物缓慢成核开始消耗部分气体,在此阶段没有明显放热和压力突变,故没有大规模地形成水合物。Case 1、Case 4 和Case 5 这3 组实验的温度与压力分别在A 点、B 点和C 点开始突变,水合物合成放热导致温度和压力升高,代表诱导期结束进入快速合成阶段。其中Case 1 由于水合物合成放热速率快,温压曲线短暂越过相平衡曲线。经过短暂的快速合成阶段后压力与温度回落并逐渐降低,由于反应驱动力越来越小,开始缓慢合成CO2水合物。进行到实验后期Case 1、Case 2、Case 4 和Case 5 的温压曲线均逐渐靠近相平衡曲线,釜内CO2水合物合成反应已结束。由图3 还可知,在相同粒径配比下粉砂组的压降幅度大于粉砂质黏土组。粒径配比为1.0:0.5 与1.0:1.0 的实验组后期,压力都逐渐稳定在实验温度的相平衡压力附近,而粒径配比为1.0:2.0 的实验组压降幅度较小,Case 3 与Case 6 压力在降到2.54 MPa 附近时不再下降,这是因为随着气液接触面水合物的生成,水合物膜逐渐变厚,水合物层会阻碍气体向上部扩散,CO2分子在多孔介质中的扩散受阻,阻碍了水合物的继续合成,不再消耗釜内CO2,所以压力不再下降,这与BAI等[17]的研究结果类似。相比于粉砂组,粉砂质黏土组的相平衡条件更高,CO2水合物在黏土中的形成条件更加苛刻,这与江书慧[18]的研究结果类似。

2.2 不同细粒砂矿物成分对CO2耗气量、相饱和度和CO2封存率的影响

粉砂组与粉砂质黏土组实验对CO2水合物生成过程产生了不同的影响,为了揭示不同矿物成分对CO2水合物生成过程的影响效果,从CO2耗气量、相饱和度和CO2封存率等角度进行了分析。

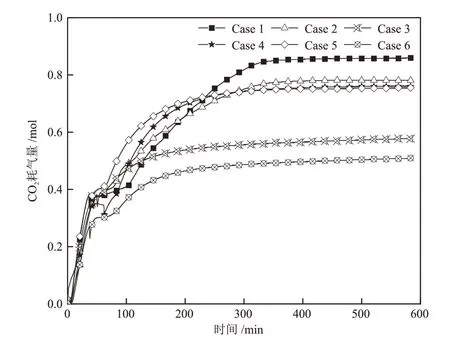

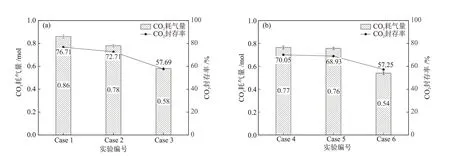

相同粒径配比下不同细粒砂矿物成分对CO2水合物生成过程中CO2耗气量的影响见图4。Case 1、Case 4 的CO2耗气量分别为0.86 mol、0.77 mol。虽然Case 1 的CO2水合物形成速率在前期最快,但从成核开始到完全形成大约用了350 min,Case 4 的CO2水合物形成速率在前期较慢,却在约300 min内完全形成了水合物。在粉砂组体系下进行的实验中,水合物形成过程前期的生成速率更快,大量块状水合物的存在导致体系堵塞[9],后期生成速率减慢。根据水合物平均生成速率与CO2耗气量,虽然粉砂组的水合物前期生成速率快于粉砂质黏土组,但其缓慢合成阶段时间更长,所以水合物总合成时间大于粉砂质黏土组,CO2耗气总量更高。在水合物生成过程中,粉砂组比粉砂质黏土组的前期生成速率更快,粉砂质黏土组CO2耗气量低于粉砂组,说明粗粒砂可以促进水合物生成。

图4 CO2水合物生成过程中CO2耗气量随时间的变化Fig.4 Changes of CO2 consumptions with time during CO2 hydrate formation process

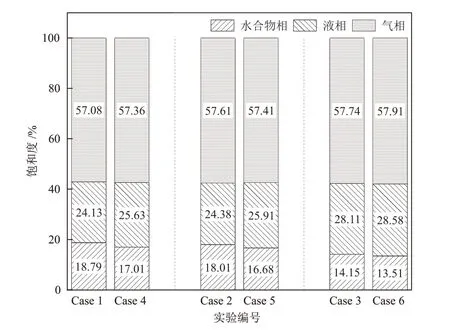

反应结束后釜中的气相、液相和水合物的相饱和度(相饱和度)见图5。Case 1的CO2耗气量最大,其达到了最高水合物饱和度18.79%。Case 6 的水合物相饱和度为13.51%,为6组实验中最低,Case 6的实验消耗了更少的水与气,合成的水合物也更少,不利于CO2封存。在含水率相同的条件下,粉砂质黏土组的液相饱和度更高,说明粉砂质黏土组水的转化率更低。高的水合物饱和度有利于矿物成分的胶结,使地层的力学性能更稳定,有利于地层稳定和CO2封存[19]。Case 1、Case 2和Case 3的水合物相饱和度分别高于Case 4、Case 5 和Case 6,粉砂组的水合物饱和度高于同比例下的粉砂质黏土组,粉砂组的实验更容易实现高的水合物饱和度,从而实现更高效的CO2封存。

图5 最终气相、液相和水合物相的饱和度Fig.5 Percentage saturations of the final gas phase,liquid phase and hydrate phase

由图6可知,不同矿物成分对CO2耗气量与CO2封存率的影响。Case 6的CO2耗气量为0.54 mol,为6 组实验中最低。在相同粒径配比下粉砂组的CO2耗气量高于粉砂质黏土组,这有两方面原因:一是在黏土矿物中,蒙脱石黏土层间阳离子的水解抑制了水合物的形成[20];二是过多的黏土矿物吸水膨胀与CO2水合物生长的共同影响,使釜内砂的孔隙体积减少,从而导致CO2耗气量减少。说明相较于黏土质矿物,矿物成分是细粒砂与粗粒砂的封存区域更适合CO2的封存且封存效率更高。因此在矿物成分含细粒砂与粗粒砂的区域更适合进行CO2的封存。

图6 粉砂组(a)和粉砂质黏土组(b)的CO2耗气量与CO2封存率Fig.6 CO2 consumptions and CO2 sequestration efficiencies of silty sand group (a) and silty clay group (b)

2.3 不同粒径配比对CO2水合物平均生成速率、相饱和度和CO2耗气量的影响

为了探究粒径配比对CO2水合物生成过程的影响,在3种不同的粒径配比下进行了实验,并从CO2水合物平均生成速率、相饱和度和CO2耗气量角度进行了分析。

粉砂组中CO2水合物合成过程的平均生成速率见图7(a)。Case 1的平均生成速率峰值在12 min附近达到15.61 mmol/min。由图7(a)可知,到达峰值的时间越短,最大峰值平均生成速率就越大。随着细粒砂粒径配比从1.0:2.0 增加到1.0:0.5,水合物平均生成速率增大,这是因为砂的比表面积增大,可供水合物形成的成核点增多[7]。粉砂组粒径配比从1.0:1.0 到1.0:0.5 的平均生成速率比从1.0:2.0 到1.0:1.0 时提升更加明显,说明细粒砂在1.0:1.0 到1.0:0.5的粒径配比范围内对水合物的生成作用更加显著。在反应前期,Case 1 中水合物的平均生成速率峰值最大,并且由于细粒砂孔径更小[21],最终CO2耗气量更多。

图7 不同粒径配比下粉砂组(a)和粉砂质黏土组(b)的CO2水合物平均生成速率Fig.7 Average formation rates of CO2 hydrates in silty sand group (a) and silty clay group (b) with different particle size ratios

粉砂质黏土组中CO2水合物合成过程的平均生成速率见图7(b)。Case 4 的CO2平均生成速率峰值在15 min达到12.72 mmol/min,在缓慢合成阶段减少到6.27 mmol/min,这是因为蒙脱石黏土矿物吸收水分后层间距增大[22],导致渗透率降低,进而使气液接触面积减少,生成速率减缓[23],之后随着时间的增加生成速率逐渐趋近于0。由图7(b)可知,粉砂质黏土组粒径配比从1.0:1.0 到1.0:2.0 时的平均生成速率比1.0:1.0到1.0:0.5时的削弱程度更大,说明在粒径配比在1.0:1.0 到1.0:2.0 范围内黏土矿物对水合物的生成作用明显。3 组实验中粒径配比为1.0:1.0时的CO2水合物平均生成速率峰值更大,但总CO2耗气量不是最多,说明在黏土矿物中峰值平均生成速率与CO2耗气量并不是正相关关系,反应过程的随机性较强。

粉砂组中Case 1 的水合物饱和度最高(图5)。由上文可知,Case 1的CO2耗气量与CO2水合物平均生成速率均高于其余两组,消耗了更多的自由水导致Case 1 的水合物饱和度更高。在相同的含水率下,随着粗粒砂比例的增加,水的转化率减少的更加明显。粉砂组粒径配比从1.0:0.5 到1.0:1.0 再到1.0:2.0,水合物饱和度逐渐减小,气相与液相饱和度逐渐增大。粉砂质黏土组中,随着粒径配比从1.0:0.5减小到1.0:2.0,水合物饱和度减小,液相与气相饱和度增大。无论是粉砂组还是粉砂质黏土组,随着细粒砂占比的增加水合物相饱和度均有所上升,说明细粒砂可以提高水合物相饱和度。由图5可知,在相同的含水率下,随着黏土矿物比例增大,水的转化率下降的更多,水合物相饱和度逐渐减少。综上所述,粒径配比为1.0:0.5时水合物相饱和度更高,更适合进行CO2封存。

粉砂组中Case 1的CO2耗气量是Case 2的1.10倍,是Case 3的1.48倍(图6)。这是因为Case 1粒径配比下细粒砂更多,比表面积更大,有利于水合物在石英砂孔隙中生长,粒径配比为1.0:0.5时可以封存更多的CO2且封存效率也更高。粉砂质黏土组中粒径配比从1.0:0.5 到1.0:1.0,Case 4 与Case 5 的CO2耗气量基本相同,说明此两组粒径配比对CO2耗气量的影响较小。但当粒径配比从1.0:1.0 到1.0:2.0 时Case 5的CO2耗气量是Case 6的1.41倍,说明在此矿物成分体系下,黏土矿物在一定配比范围内对CO2耗气量的影响有限,一旦超过这一范围,CO2耗气量会减少。粉砂组与粉砂质黏土组都是从1.0:1.0 到1.0:2.0 时的耗气量减少更加显著,其中粗粒砂在此区间作用更加明显。CO2封存率的变化趋势与CO2耗气量基本一致,这是实验开始时的CO2的物质的量也基本相同导致的。根据封存情况与CO2水合物平均生成速率可知,粗粒砂对CO2耗气量的影响更加明显,黏土矿物则对CO2水合物平均生成速率作用更加显著。结合封存情况与水合物饱和度可以得出结论:不论粉砂组还是粉砂质黏土组,粒径配比为1.0:0.5时均更适合水合物法封存CO2。

3 结论

本工作研究了在1.27 °C、5.5 MPa 的实验条件下,细粒砂矿物成分及粒径配比对CO2水合物合成特性的影响,通过分析CO2水合物生成过程的温压变化,以及不同粒径配比及不同矿物成分时的CO2水合物平均生成速率、CO2耗气量、相饱和度和CO2封存率,得出如下结论。

(1)粉砂组中到达平均生成速率峰值的时间越短,平均生成速率峰值就越大,并且随着粗粒砂比例的增大,CO2水合物平均生成速率减小;粉砂质黏土组中平均生成速率峰值与黏土矿物占比和CO2耗气量不是正相关关系。

(2)黏土不利于水合物的生成,粉砂组实验可以实现更高的水合物饱和度和CO2耗气量,且粉砂组CO2水合物平均生成速率峰值高于粉砂质黏土组,说明在矿物成分含细粒砂与粗粒砂的区域更适合进行CO2封存。

(3)粉砂组实验中粒径配比为1.0:0.5 时的CO2耗气量是1.0:1.0时的1.10倍,是1.0:2.0时的1.48倍;粉砂质黏土组中1.0:0.5时的CO2耗气量是1.0:2.0时的1.43倍。随着粗粒砂和黏土矿物比例的增加,水合物饱和度和CO2耗气量均逐渐减小。细粒砂与粗粒砂或黏土矿物粒径配比为1.0:0.5 时更适合水合物法封存CO2。